2�� ���^���J�[�e���E�H�[��

17.2.1 ��ʎ���

(1) ���̐߂́A���^��CW�̂����A���̌`�Ԃ�ΏۂƂ��Ă���B

(�) ��������

(�) �g�����j�b�g�i���j�b�g�T�b�V���܂ށB�j�ɂ��w�ԕ����A�X�p���h���������y�ђ��E������

�Ȃ��A�A���~�j�E�������𒒑��������ނɂ��CW�́A�̗p���Ⴊ���Ȃ��v�̗v���ɂ���đ��l�ȏ�����ݒ肷��K�v�����邽�߁A��K�͍H���łȂ��ƑΉ�������B�u�W�d�v�ł͐��@���e�����K�肳��Ă��Ȃ��̂ŁA�d�l���܂߂ē��L���m�F����B

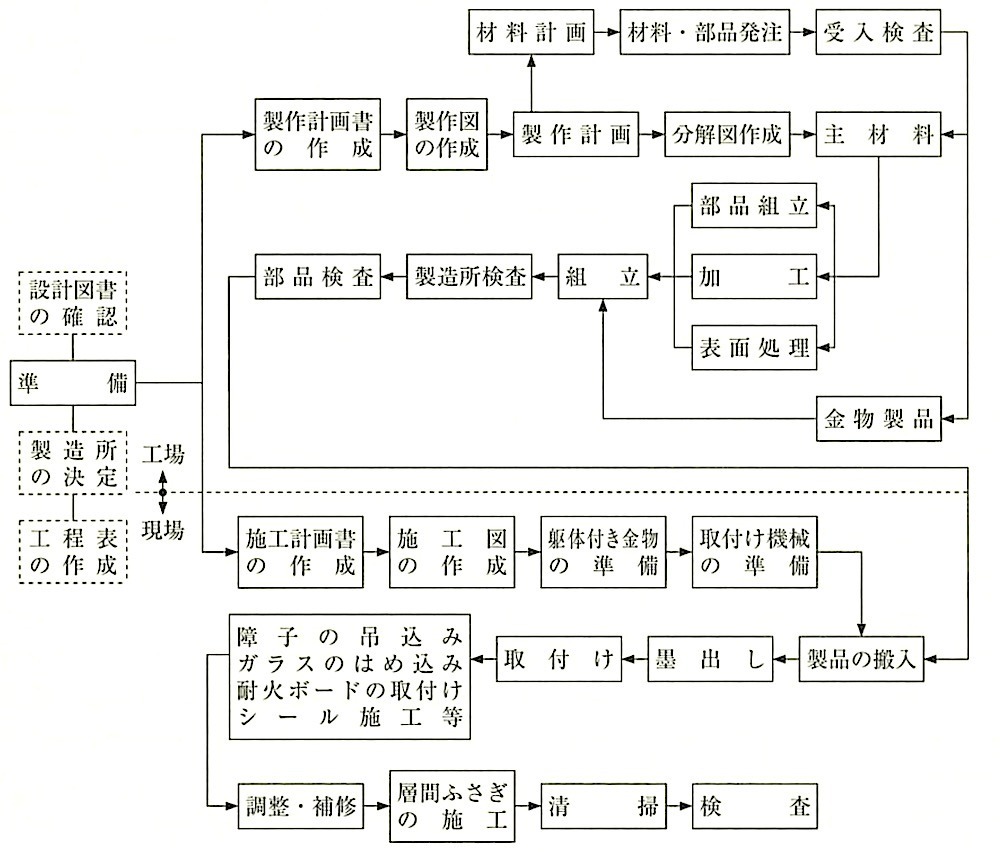

(2) ��ʓI�ȍ�Ƃ̗����}17.2.1�Ɏ����B

�}17.2.1 ���^��CW��Ƃ̗���

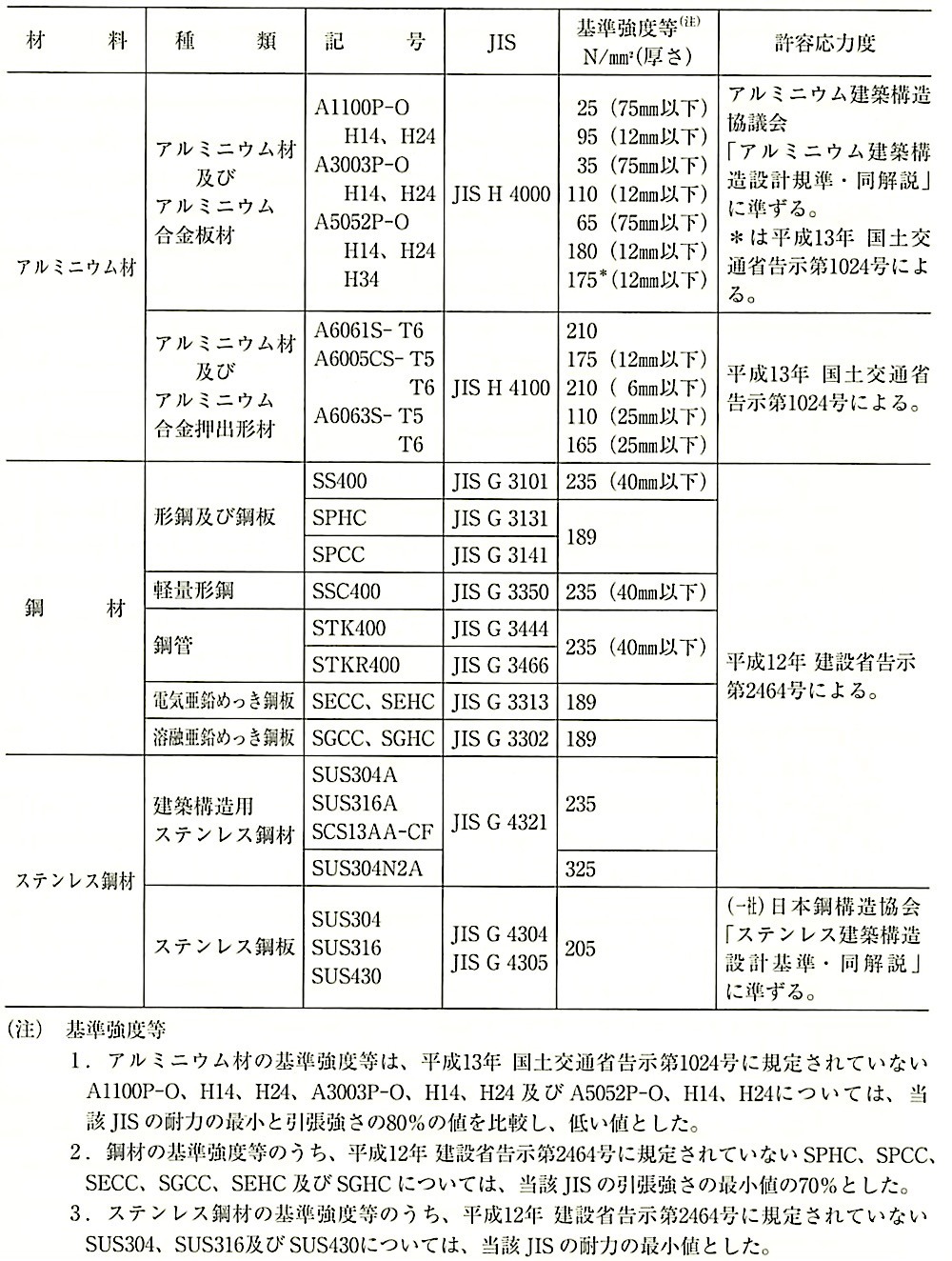

17.2.2 �ޗ�

(1) ��ʓI�Ɏg�p��������ޗ��́A�啔�ށA�ڍ��p�ޗ��y�ю�t���p�������܂߁A�\17.2.1����\17.2.3������B

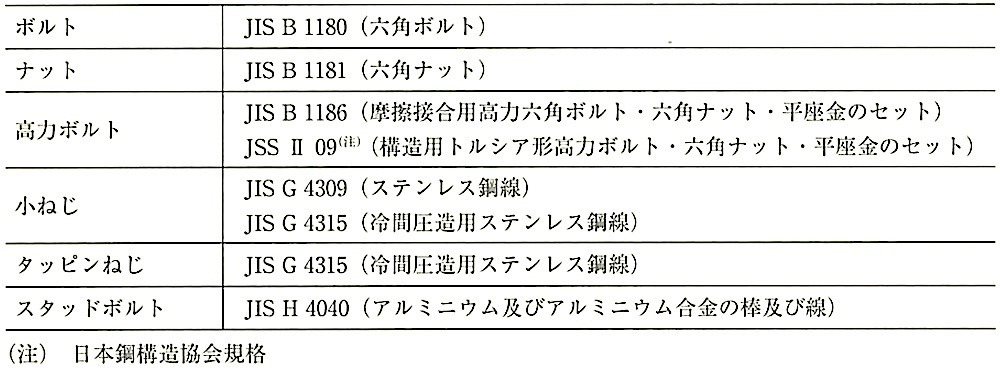

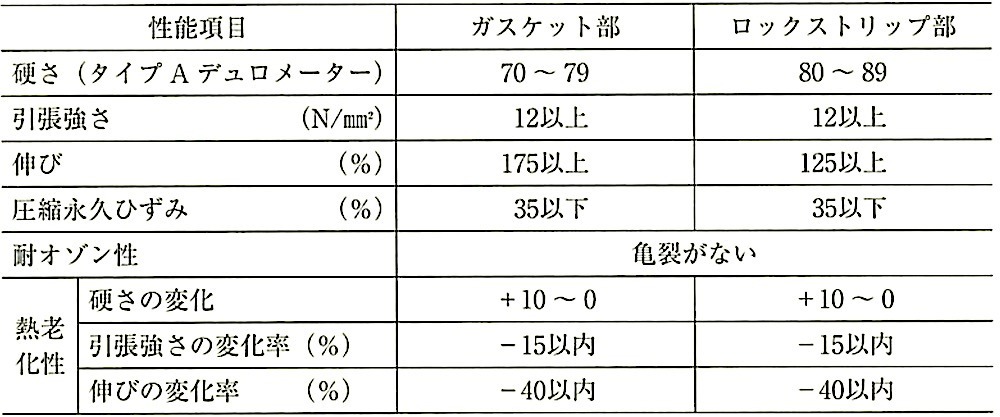

�\17.2.1 �ޗ��̎�� �i���E���e���͓x

�\17.2.2 �ڍ����Ɏg�p����ޗ�

�\17.2.3 ����Ɏg�p����n�ږ_

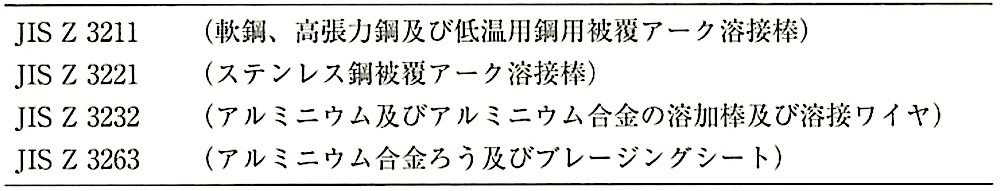

(2) �V�[�����O��

(�) �V�[�����O�ނ́A��ɕ��ފԂ̖ڒn�ɏ[�U������̂ƁA�K���X�̎�t���ɗp������̂�����B���̂ق��A���^��CW���ނɗאڂ��鑼���ނƂ̖ڒn�Ɏg�p������̂�����B

(�) �V�[�����O�ނ̎�ނ́A�u�W�d�v17.2.2(2)�œ��L�ɂ��Ƃ���Ă���B���̎Q�l�Ƃ��āACW�ɂ����Ĕ풅�̕ʂɎg�p�����V�[�����O�ނ̗��\17.2.4�Ɏ����B

(3) �K���X�́A16.14.2(1)�ɂ��B

(4) �K���X��t���ޗ�

(�) �V�[�����O��

�K���X�𗯂߂�V�[�����O�ނ́A�u�W�d�v9.7.2 (1)�ɂ��A��ނ͓��L�ɂ��B

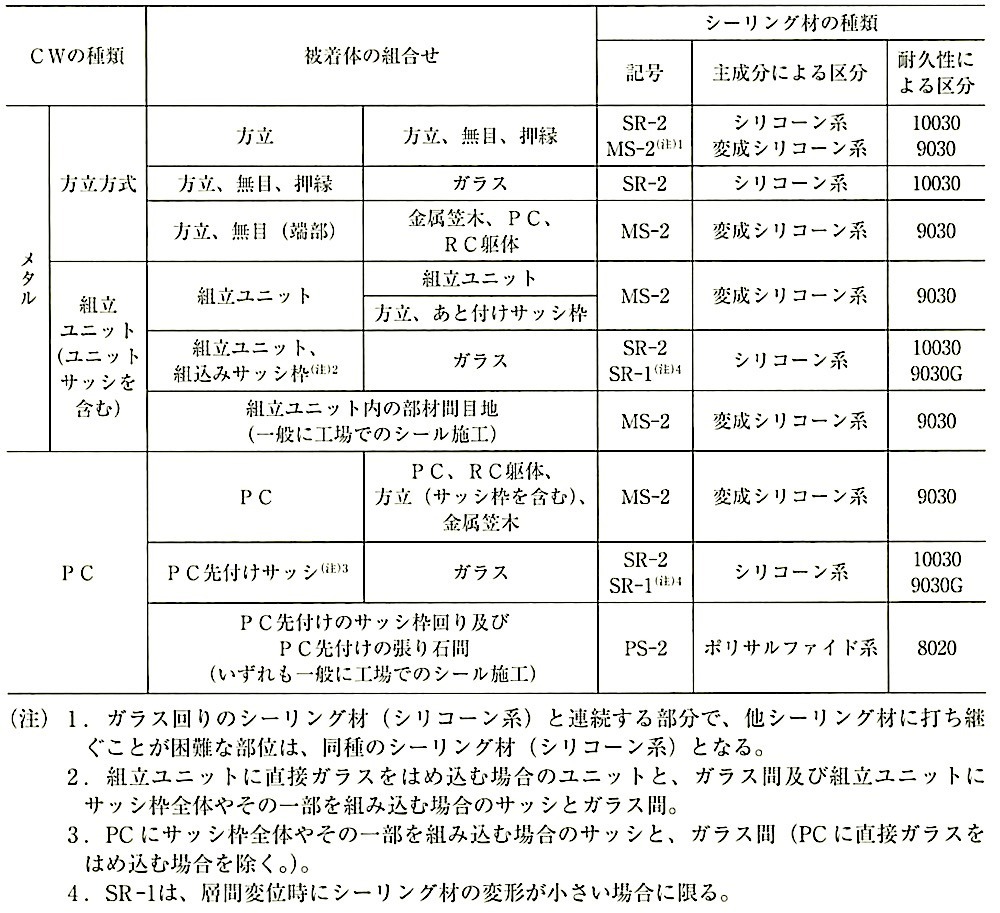

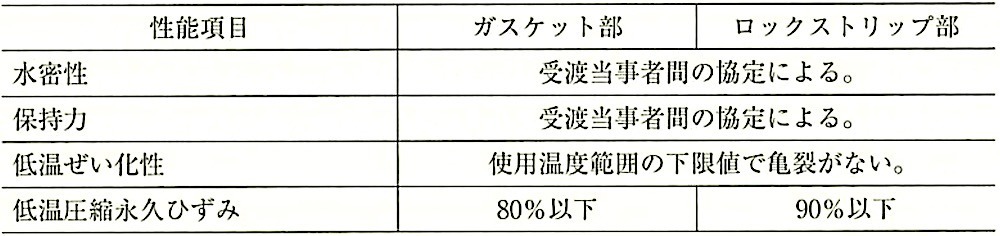

(�) �\���K�X�P�b�g

�\���K�X�P�b�g�́A���z�\���ނ̊J�����Ɏ��t���āA�K���X���Ǝx���g�ڎx�����A�����͂ɒ�R����ϗ͂�ێ�����ƂƂ��ɁA�������y�ыC�������m�ۂ��邽�߂̃K�X�P�b�g�ł���B���b�N�X�g���b�v�K�X�P�b�g���̓W�b�p�[�K�X�P�b�g�Ƃ������B

�\���K�X�P�b�g�́AJIS A 5760�i���z�p�\���K�X�P�b�g�j�Ɋ�Â��A�ގ��A�`�͓��L�ɂ��B�ގ��ɂ́A���F�̃N�����v�����n����EPDM�i�G�`�����v���r�����W�G���S���j�n������B

��t���`�ԕʂɐ���ނ����i������Ă��邪�A�}17.2.2�Ɏ�����Ƀ��^��CW�Ɏg�p����H�^�y��C�^�ƁA���PCCW�Ɏg�p����Y�^����ʓI�ł���B

���i�̐��@�́A�g�p����K���X�̌�����x���g�̐��@���ɂ���ĈقȂ�B

JISA 5760�̔�����\17.2.5�y�ѕ\17.2.6�Ɏ����B

�\17.2.4 CW�H���ɂ�����풅�̂̑g�����ƃV�[�����O�ނ̎�ށi�Q�l�j

�}17.2.2 �\���K�X�P�b�g�̎�ށiJIS A 5760 : 2013�j

�\17.2.5 �\���K�X�P�b�g�̈�ʐ��\�iJIS A 5760 : 2013�j

�\17.2.6 �\���K�X�P�b�g�̓��ʐ��\�iJIS A 5760 : 2013�j

(5) �f�M��

�ʏ�A�p�l�����ʂɎ{�H����̂���ʓI�ł���B�f�M�ނ̎�ނ͓��L�ɂ�邪�A��ʓI�ɂ̓|���E���^���A�|���X�`�����n�̔��A�̋y�уO���X�E�[�����̐��`������B����ɁA�f�M�ƌ��I�h�~�̖ړI�ŁA�Ђ�Όn�̍ޗ��𐁂��t���邱�Ƃ�����B�f�M�ނ̎�ނɂ���ẮA�A���~�j�E�����H��������̂����邽�߁A���̑I���ɂ͒��ӂ��K�v�ł���B

(6) ���C�ጸ�ށq����ށr

���C�ጸ�ނ́A���ނ̔M�L�k�ɂ�锭���̖h�~�y��CW���ގ�t�������̃X���C�h�z�[�����i�������j�̊��萫�\�̊m�ۂ̂��߂Ɏg�p�����B���C�ጸ�ނ̍ގ��Ǝg�p�`�Ԃ́A�ӂ��f�����n�̃V�[�g�ށi�e�t�����i���W�j���j�������Ԃɋ���Ŏg�p����ꍇ�y�ѐڐG���Ċ�����������ɒ��ڊ���h����h��t����ꍇ������B

(7) ��t���p����

��t���p�����́A�M�L�k�y�ёw�ԕψʒǏ]���̋�����A�������̊O�͂ɑ��Ĉ��S�ł��邱�Ƃ��A�v�Z���ɂ��m�F���邱�Ƃ����v�ł���B

��t���p�����ɂ́A���̋@�\���v������A��ʓI��2��ނ̒��E�i�X���C�h�z�[���ƃ��[�Y�z�[���j���݂����Ă���B

(a) CW���ނ̎��d��CW���ނɉ����O�͂���x�֓`�B����@�\

(b) ��̂̕ψʂ�CW���ނ̔M�L�k�ɒǏ]������@�\�i�X���C�h�z�[���j

(c) CW���ނ̎�t���ɍۂ��A��̐��x�A���ސ��x���z������@�\�i���[�Y�z�[���j

CW���ނ̎�t���p�����̈ʒu�́A��t����̂Ƃ̊֘A�Ō��܂邽�߁A�ꗥ�ł͂Ȃ��B���������āA��t���p�����̌`��ގ����́A���^��CW�̐������̎d�l�ɂ��Ƃ��Ă���B��ʓI�Ɏ�t���p�����́A�A���~�j�E�������̉��o�`�ނ�`�|����g�ݍ��킹�Đ��삵�Ă���̂ŁA�g�p���т��m�F����Ƃ悢�B

�u�W�d�v�ŁA���O�Ɏg�p����ꍇ�̃{���g�E�i�b�g�ނ��X�e�����X���Ƃ��Ă���̂́A�h�K�����l���������̂ł���B

������t���̏ꍇ�́A�{�H�����l�����A�n�Z�����߂��������g�p����ꍇ������B

�Ȃ��A����H�앨���A�\����傫�ȉd���邽�߂ɁA�F������n�Z����

�߂������J�{���g���g����B���̏ꍇ�̍��J�{���g�̋@�B�I������F8T�ł���B

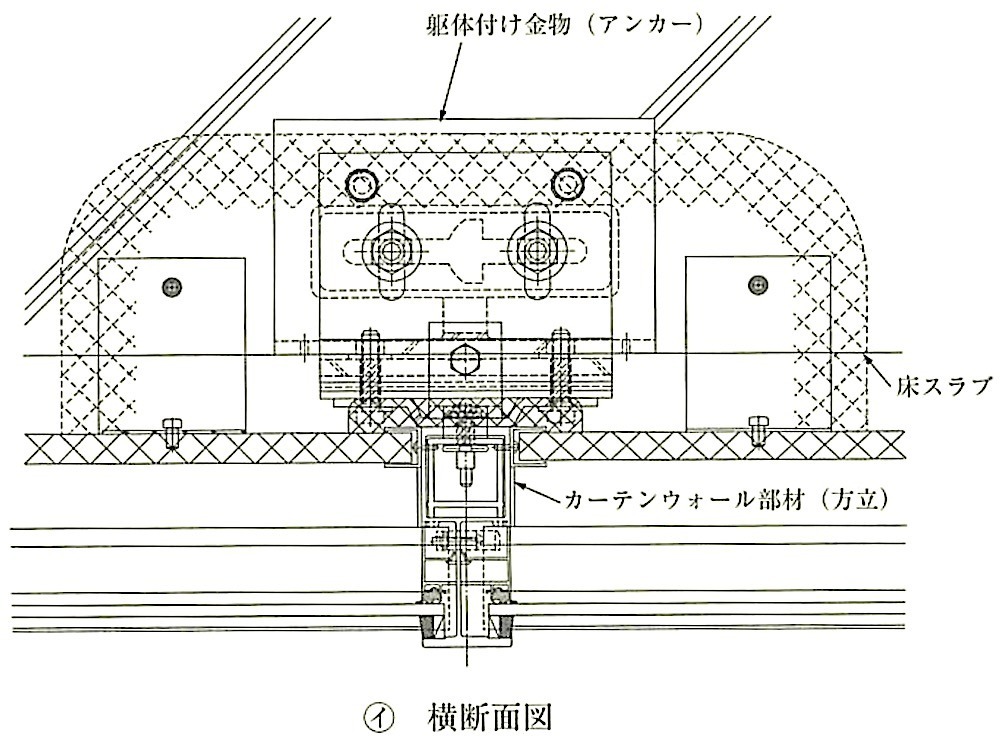

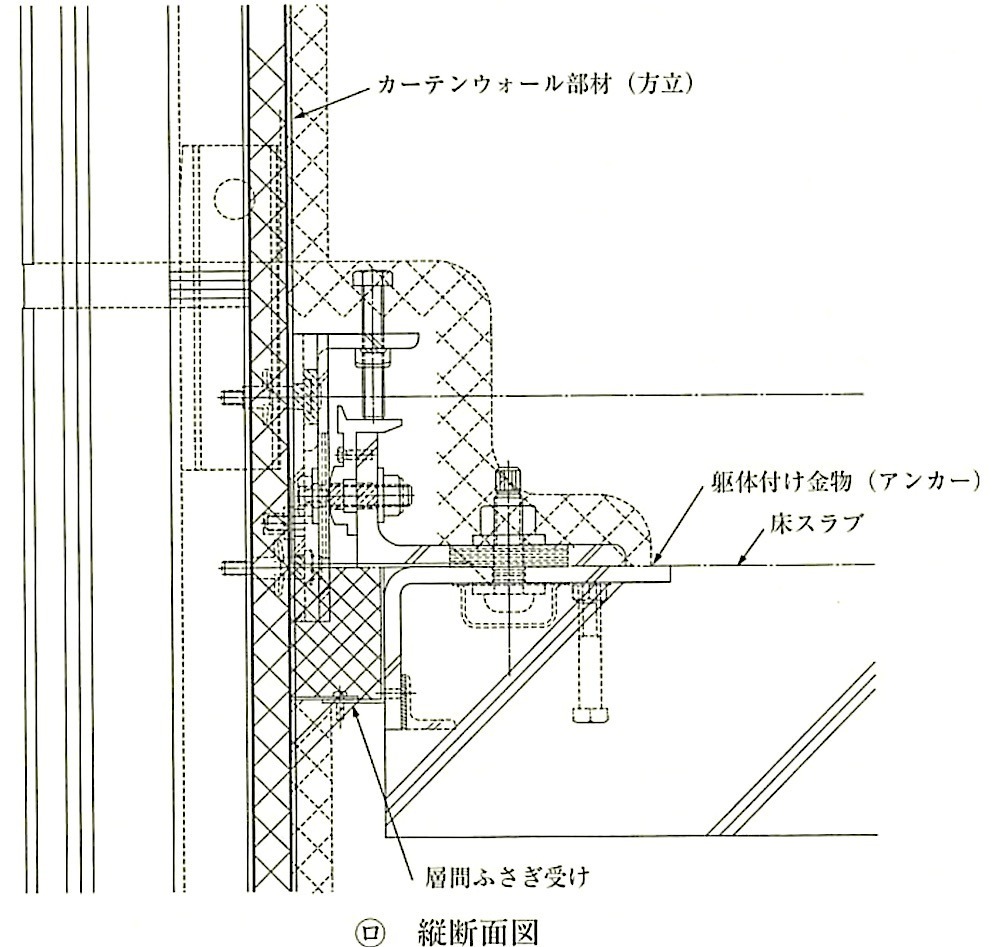

��t���p�����̑�\�I�ȗ���A�}17.2.3�Ɏ����B

(8) �O�ǔ�ϗ͕ǂƂ��Ă̑ω\��

�ωޗ��́A�ω\�����\�����邽�߂̍ޗ��ł���A�ω\���́A���\�ʂɍ��y��ʏȍ����ɂ���Ďw�肳��Ă���B

��ʓI�ɁACW�̑ωޗ��́A30������1���ԑω̗v�����\�Ɋ�Â��A�������͎����̍ޗ����A�O�ǂ��\������ޗ���\���ɂ���Ďg�������Ă���B

�����ޗ��Ƃ��ẮA�Z�����g�n�𒆐S�Ɋe��̍ޗ������邪�A�����_�J���V�E���������g���Ă���B�܂��A�����ޗ��Ƃ��ẮA�����p�l�����ʂɐ����t���郍�b�N�E�[�����g���Ă���B

�}17.2.3 ���������ł̎�t���p�����̗�

17.2.3 �`��y�юd�グ

(1) �u�W�d�v�\17.2.1�̒P��ށA�g�����j�b�g�Ƃ́A���̂��̂������B�������A�����͏����B

�Ȃ��A���\���A�`�ނ̐��@���e�����ڂ̋Ȃ���A�˂���y�ѕ��ʓx�̋��e������@�́AJIS H 4100�i�A���~�j�E���y�уA���~�j�E�������̉��o�`�ށj�ɏ�����B

(�) �P���

�P��ނƂ́A�m�b�N�_�E���������A���ޒP�̂ōH������Ɏ��t������悤�ɉ��H�������ނŁA�`�ނƃp�l���ނ�����B

�@ �`��

�A���~�j�E���������o�`�ޖ��͌`�|���̌`�ނ��A����̐��@�ɐؒf�����_��̕��ށB

�A �p�l����

�A���~�j�E�������ޖ��͍����A�ؒf���邢�͌������H����1���̕��ށB

(�) �g�����j�b�g

�A���~�j�E���������o�`�ނ�|�ޓ��A�����̍����ג������ނō��g�����A����ɕ\�ʍނ��H��ň�̂Ɏ��t�������ށB�H��ň�̂ɑg�ݗ��Ă����j�b�g�T�b�V���܂܂��B

(2) �d�グ

�u�W�d�v�ł́A���i�̌����|�蕔���̎d�グ�́A���L�ɂ��Ƃ���Ă���B�����ޗ��̕\�ʎd�グ�̎�ނ́A�ʏ펟�̂Ƃ���ł���B

(a) �A���~�j�E��

�@ JIS H 8601�i�A���~�j�E���y�уA���~�j�E�������̗z�Ɏ_���疌�j

�A JIS H 8602�i�A���~�j�E���y�уA���~�j�E�������̗z�Ɏ_���h�������疌�j

�B �h���i�A�N�����n�A�E���^���n�A�ӂ��f�n�j

�\�ʎd�グ�̎�ނƂ��̓����́A14.2.2���Q�Ƃ��ꂽ���B

(b) �|��

�����̌����|�蕔���̎d�グ�́A�h���d�グ�i�d�C�����߂���+ �K�~��+ �d�グ�h���j����ʓI�ł���B���O�̏ꍇ�́A���͂̊����傫���e������̂Œ��ӂ���B

(c) �X�e�����X

��ʓI�ȕ\�ʎd�グ�́A14.2.3���Q�Ƃ��ꂽ���B

(3) ��t���p�����̖h�K����

�u�W�d�v17.2.3(3)�ł́A�����Ŏg�p�����t���p�����i��ʂɑωΔ핢����镔���j�̕\�ʏ����́A�u�W�d�v�\14.2.2��E��iJIS H 8610�i�d�C�����߂����j4���A�߂����̍ŏ�����12��m�j�A���O�i��ʂɉJ�|��ƂȂ镔�ʁj�Ŏg�p����ꍇ�́A���\A��(JIS H 8641�i�n�Z�����߂����j�AHDZT77 (jJ����77?m�ȏ�j�j�Ƃ��Ă���B�܂��A�����Ɏg�p����{���g�y�уi�b�g�̕\�ʏ�����F��iJIS H 8610 3���A�߂����̍ŏ�����8��m�j�Ƃ��A�X�e�����X���Ƃ���ꍇ�ɂ͖h�K�����͕s�v�ł���B

(4) �K���X�a�̐��@ �`��

���^��CW�ł̃K���X�a�̐��@�E�`��Ƃ́A���Ɏ����ʃN���A�����X�A�G�b�W�N���A�����X�i�T�b�V���ӂł̐������@�\���܂ށB�j�y�ъ|���̊m�ۂ��Ӗ����Ă���A�v�����\�ɂ���ĕK�v���@���ς�邽�߁A���L�������Ƃ��A���L���Ȃ��ꍇ�̓��^��CW�̐������̎d�l�ɂ��Ƃ��Ă���i16.14.3�y��(-��)���{���z�w��uJASS 17 �K���X�H���v�Q�Ɓj�B

(a) �ʃN���A�����X

CW�̋C�����A���������m�ۂ��邽�߁A�K���X���̃V�[�����O�ނ��A�\���ɋ@�\���邽�߂̐��@�ł���B�K���l�́A�V�[�����O���m���Ɏ{�H�ł��A���A�ݒ肳�ꂽ�w�ԕψʎ��̃K���X�̈ړ��E��]�ɑ��ăV�[�����O�ނ��������Ȃ��l�ƂȂ�B

(b) �G�b�W�N���A�����X

�K���X�̑w�ԕψʒǏ]���A�K���X�̂͂ߍ��ݍ�Ɛ��y�уT�b�V���ӂł̔r�������m�ۂ��邽�߂̐��@�ł���B�K���l�́A�ݒ肳�ꂽ�w�ԕψʎ��ɃK���X�������T�b�V�̃K���X�a��Ɛڂ��Ȃ�����(16.1.7(1)(�) �Q�Ɓj�A�����Ȃ��K���X�̂͂ߍ��ݍ�Ƃ��s���邱�ƁA����ɁA�T�b�V���ӂł́A�Z�b�e�B���O�u���b�N�̌������l�����A�����ɐ��ƐڐG���邱�Ƃ��������w�K���X�A���킹�K���X�y�іԁi���j���K���X���g�p����ꍇ�́A���₩�Ȕr�����\�Ȍ��Ԃ��K�v�ƂȂ�B

(c) �|���

����̋C�����A���������m�ۂ��邽�߁A�K���X���̃V�[�����O�ނ��\���ɋ@�\���i�o�b�N�A�b�v�ނ̌`����e������B�j�A���A�K���X�̑ϕ��������m�ہi�������ɃK���X������݁A�g����O��Ȃ��B�j���邽�߂̐��@�ł���B�܂��A�K���X�̏��������܂ɂ�莺����������Č����Ȃ����Ƃ������Ƃ���ꍇ�ɂ́A�ʂɌ�������K�v������B

17.2.4 ���@��

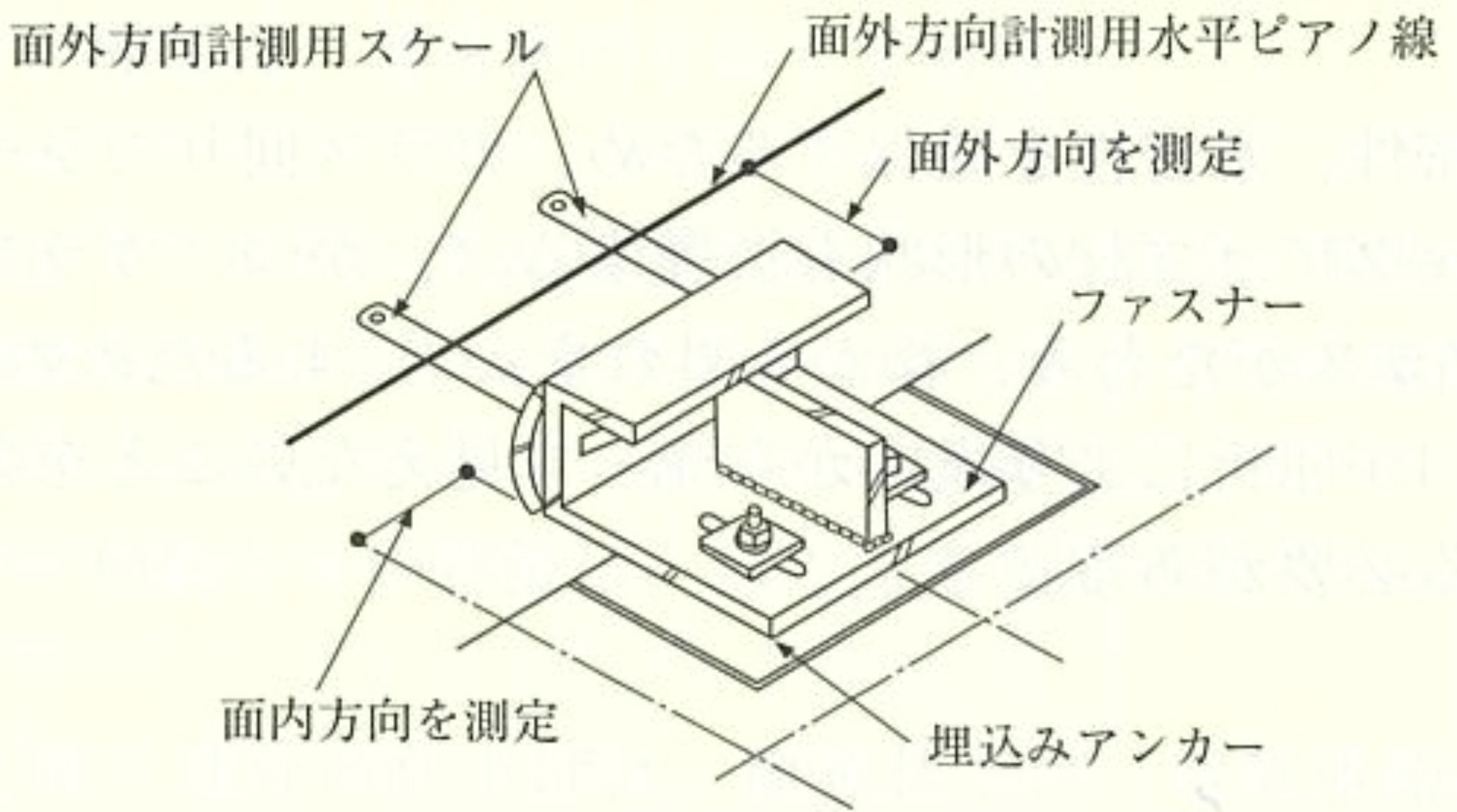

(1) ���^��CW�̐���́ACW�̐������̎���K�i�A����}�A����v�̏��y�ѐ���H���v��Ɋ�Â��s����B�H��ł̐���H���́A�}17.2.1���Q�Ƃ��ꂽ���B

(2) �ڐG���H�̑�

������p�l�����Ɏg�p�����A���~�j�E�������ƁA�َ�����ł���|�����n�����Ƃ�ڐG�����Ďg�p���邱�Ƃ�����B�����Ŏg�p����ꍇ�́A���ꂼ��̒ʏ�̔疌��h���ɂ��≏�Ŗ��ɂȂ�Ȃ����A�J�|�蕔���⎼�������Ŏg�p����ꍇ�́A�����h����≏�V�[�g����p���Đ≏���m���ɂ��邱�Ƃ��d�v�ł���B

(3) �n�ډ��H�ɑ��钍�ӎ���

�n�ډ��H����ƁA�\�ʎd�グ�h���̕ϐF�╔�ނ̂䂪�݂͔������Ȃ��B�ēh���ł���ꍇ�������A�n�ډ��H��ɕ\�ʎd�グ�h�����邱�Ƃ��d�v�ł���B�܂��A�䂪�݂̖h�~�́A�K�ȗn�ڍH���Ƌ����H���ɂ��Ή�����B

�Ȃ��A�h�K�����́A��ʕ��A�n�ڕ��Ƃ��s�����A���ɗn�ڕ��͓K�Ȗh�K�������K�v�ł���B�������A�A���~�j�E�������̏ꍇ�́A�ʏ�̎g�p�����ł͑ϐH���ɖ�肪�Ȃ����߁A�����B�ꕔ���ł͖h�K�����͍s���Ă��Ȃ��B

17.2.5 ��t��

(1) ��̕t�������̎�t��

(�) ��̕t�������̎�t���́A��̃R���N���[�g�w���ߍ��ޏꍇ�ƁA�S�����ށi���j�w�Œ肷��ꍇ������B

��̃R���N���[�g�ɖ��ߍ��ޏꍇ�ɂ́A��̕t�������̃A���J�[�Ƌ�̓S�̈ʒu�ɒ��ӂ���ق��A�R���N���[�g�ō��ݎ��Ɉʒu������Ȃ��悤�ɒ��ӂ���B

�S�����ނ֗n�ڌŒ肷��ꍇ�́A�{�̓S���̐���ɍ��킹�Ă��炩���ߓS���H��ōs���B�܂��A����̗n�ڒ����m�ۂ���ȂǁA�K�v�ȋ��x��������悤�ɒ��ӂ���B

(�) ��̕t�������̎�t���ʒu�̐��@���e��

�u�W�d�v�\17.2.2�Ɏ����l�́A�uJASS 14 �J�[�e���E�H�[���H���v�ɏ��������̂ł���B��t���p�����i�A���������͕��ޕt�������j�ɂ́A���̌덷���z�����邽�߂̃��[�Y�z�[����݂��Ă����A��t���n����Ɏ�t���ʒu�̉��������s���ă{���g���ߓ����s���B

��t���p�����̈ʒu���߂̗���A�}17.2.4�Ɏ����B

�}17.2.4 ��t���p�����̈ʒu���߂̗�

�i�u�J�[�e���E�H�[�����ĂȂ낤�v���j

(2) ��v���ނ̎�t��

(�) CW���ޓ��̎�t���́A����̎�t�������y�ѕ��@�ɂ���čs���B��t���ɍۂ��ẮA���S���\���Ɋm�ۂ���ƂƂ��ɁA���ނɑ�����^���Ȃ��悤�ɒ��ӂ���B�܂��A�����ߎ��ɂ́A���ނ̒E���ɏ\�����ӂ���B

(�) ��v���ނ̎�t���ʞ��̐��@���e��

�u�W�d�v�\17.2.3�Ɏ����l�́A�uJASS 14 �J�[�e���E�H�[���H���v�ɏ��������̂ł���B

(�) CW���ނ́A�����̑w�ԕϑ��ɑ��ĒǏ]���A���ނ̑����E�E���h�~��}���Ă���B���������āA�{���ߌ�́A���̋������S�����Ȃ��悤�ɉ����߃{���g���͑��₩�ɓP������K�v������B

(�) ��t���ʒu�����A���e�����ɂ��邱�Ƃ��m�F������A���x�z���̂��߂̃��[�Y�z�[�����́A�{���g���ߖ��͗n�ڂŌŒ肷��B

����A�ψʒǏ]�̂��߂̃X���C�h�z�[�����́A��������K�v������A������j�~����悤�ȋ��łȃ{���g���߂�n�ړ����s���Ă͂Ȃ�Ȃ��B��ʓI�ɂ́A����߁q��������߁r���x�Ƃ��A�Ɏ~�߂��{���B

�n�ډӏ��́A���H��h�~���邽�߁A�n�ڃX���O�A�K�A�����A���ꓙ���������A�u�W�d�v�\18.3.2��A��̎K�~�ߓh����r��t����B

�Ȃ��A�u�W�d�v7.8.2�ŁA�ωΔ핢�ނ̐ڒ�����ʂ̓h���͈͂́A���L�ɂ��ƋK�肳��Ă���̂́A�K�~�ߓh���ɂ���đωΔ핢�ނ̐ڒ������j�Q�����ꍇ�����邽�߂ł���B

(3) �ω\��

�O�ǂ̑ω\���ƁA���Ă̂�����̂��镔���ł̖h�ΐݔ��́A�@�߂Ɏw�薔�͔F�肳��Ă���ޗ��A�H�@�ɏ]���Ď{�H����i�h�Ό˂ɂ��Ă�16.1.3�Q�Ɓj�B

��K�ւ̉��ĂƉΉ���h�~���邽�߂̑w�Ԃӂ����iCW���ނƋ�̂Ƃ̌��Ԃ̑ωΏ����j�̎{�H�́A���̎����ɗ��ӂ��čs���B

(a) �֘A�H���̐i���ɍ��킹�A�K�Ȏ����Ɏ{�H����B

(b) �ωނ����Ԃɐ����t����ꍇ�́A�ωނ̔�U�ɂ���āA���ӕ��ނ��L�H�A�������Ȃ��悤�ɓK�ȗ{�����s���B

(c) CW���ނ̋����ɂ���āA�ωނ��E�����Ȃ��悤�Ɏ��t����B

(d) �{�H��̉J�����ɂ��ωΔ핢�ނ̗��o�h�~���u���m���ɍs���B

17.2.6 �K���X�̎�t��

(1) ���^��CW�ł̃K���X�̎�t�����@�́A�u�W�d�v�ł́A���L�ɂ��Ƃ��Ă���B���@�Ƃ��ẮA�V�[�����O�ޖ��͍\���K�X�P�b�g�ɂ��4�ӎx���Ȃǂ����邪�A�ޗ��A�x�����@���͓��L�ɂ��B

�V�[�����O�ނɂ��K���X�̎�t���́A4�ӎx���̂ق��A2�ӎx���A�\���V�[�����g�Őڒ������ӂ��x���ӂƂ݂Ȃ�SSG�\�@������B������̏ꍇ���A�K���X�x���ӂł́A�K���X�̓��O���ʂƂ��ɃV�[�����O�ނ��[�U������@����ʓI�ł��邪�A���̂悤�ȏꍇ�ɂ́A�K���X���O�ʂ̂����ꂩ����ɁA��t�����͂��ƕt���O���C�W���O�r�[�h���g�p����ꍇ������B

(�) �X�p���h���������A���ɂ���ăK���X���ʑ��̃V�[�����O�{�H���ł��Ȃ�����

(�) �g�b�v���C�g�q�X�J�C���C�g�r���A������������̃K���X������Ƃ��A�R�X�g�̓_�ŕs���ȕ��ʁi�K���X���ʑ��̃V�[�����O�ސؒf������j

(�) �����w�����ŁA�K���X�O�ʑ��̃V�[�����O�{�H������ȕ���

(�) �K���X�O�ʑ��̃V�[�����O�ނɂ�鉘����ɗ͔��������ꍇ

(2) CW�ł́A�X�p���h��������傫�ȊJ�����i�K���X���������A1��������̎��ʂ��傫���Ȃ�B�j�̂悤�ɁA�K���X�̎�t����Ƃ�����ȏꍇ����������B�K���X�̎�t�����O�����A�������̂ǂ��炩��Ƃ��邩�A�T�b�V�g�ɂǂ̂悤�ɔ[�߂邩�i���E���͏㉺���Ԃ��̉ہj�A��p�@�B�q�O���C�W���O�}�V�[���r���g�p���邩�ȂǁA�{�H���̌������K�v�ł���B

�܂��A���w�����Ŏ��̂悤�ȏꍇ�́A�����̃K���X�����R�X�g�������ɂȂ�B

(�) �T�b�V�g�̌`�������Ƃ̊֘A�ŁA�K���X�̒E�����O�����Ɍ��肳���ꍇ

(�) �G���x�[�^�[���̋@��ł́A�����g�d���ł��Ȃ���^�K���X�̏ꍇ

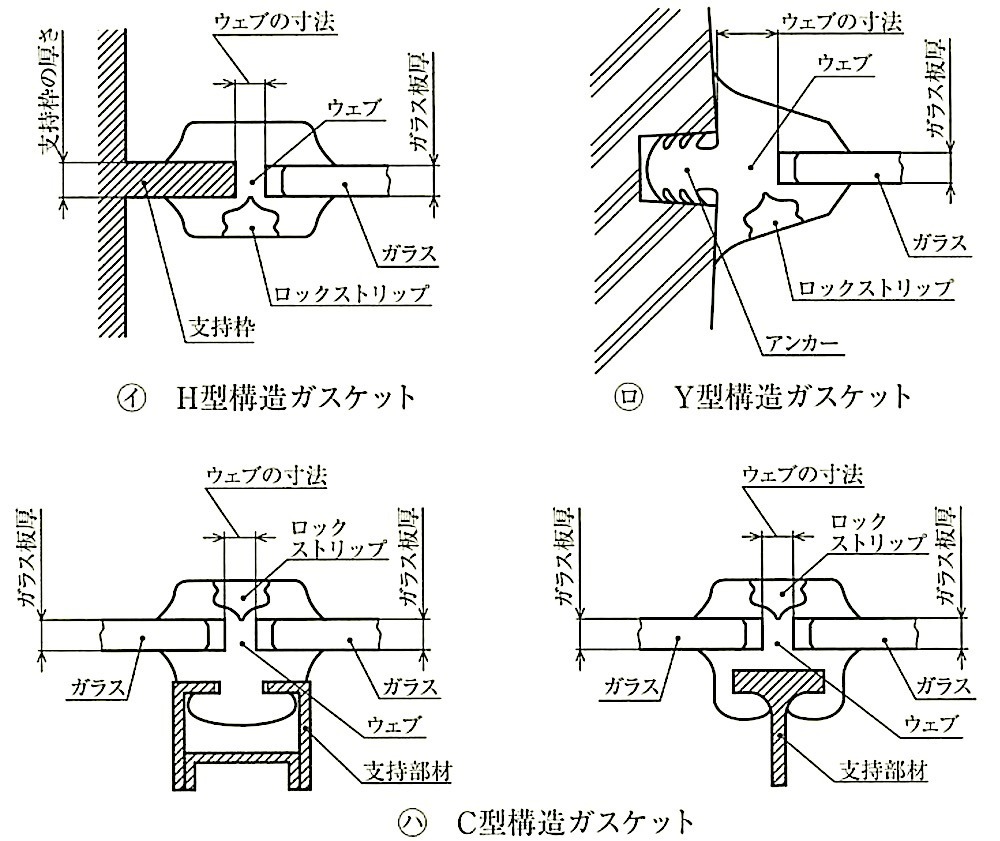

(3) �\���K�X�P�b�g�̘g�ւ̎�t���́A�l�����Ɍ��߁A���Ɋe�ӂ̒����������߁A����݂��o�Ȃ��悤�ɋρ[�ɔ[�߂�B

�\���K�X�P�b�g�w�̔K���X�̎�t���́A�ϕ��������m�ۂ��邽�߁A�|�������E�ϓ��ɔ[�߂�B

�Ȃ��A�uJASS 17 �K���X�H���v�ł́A�\���K�X�P�b�g�ɂ�镡�w�K���X�̎{�H�͍s��Ȃ��Ƃ��Ă���B����́A�\���K�X�P�b�g�́A�K�X�P�b�g�̐�[�i���b�v���Ƃ����B�j�̈����i�ڒ��ł͂Ȃ��B�j�Ŏ~�����邽�߁A�{�H���Ƀ��b�v���ɏ����̌��ׂ�������ƁA�K���X�a���։J�����Z�����邨���ꂪ���邱�ƁA�܂��A�K���X�����ƃK���X�a��i�S���j�Ƃ̌��Ԃ��V�[���H�@�ɔ�������A�K���X�Ɉ��e����^���₷���\���ł��邽�߁A�K�X�P�b�g�̃K���X�a���ɔr���@�\��݂��A����ɁA���w�K���X�����̕������������Ȃ���Ȃ�Ȃ����߂ł���B���������āA���w�K���X���̗p����ꍇ�́A�����̕��������̋������ێ��ł���悤�ȏ��������L����Ă��邱�Ƃ��m�F���Ă����K�v������B�����ϓ_����A���킹�K���X�y�іԁi���j���K���X�̏������������l�ł���B

�܂��ACW�ł͂Ȃ����A�����̃K���X���g�p���邱�Ƃ̑����A���z�̏��Ȃ��g�b�v���C�g�ł́A����ɏ����������Ȃ�̂œ��l�̓��L���K�v�ƂȂ�B

17.2.7 �V�[�����O�ނ̎{�H�y�ю���

���^��CW�̖ڒn�́ACW���ދy�уK���X�̔M�L�k��w�ԕψʂɂ�鋓�����J��Ԃ���A���A�傫�����߁A�V�[�����O�ނɂƂ��Ă͌��������ƂȂ�B�V�[�����O�{�H�ɍۂ��A���̎����̊m�F���d�v�ł���B

�Ȃ��A�V�[�����O�ނ̎{�H�y�ю����́A�u�W�d�v9��7�߂ɂ��B

(�) �u�W�d�v9.7.5�ł́A�O���ɖʂ�������A�R���N���[�g�A����Ɏg�p����ꍇ�́A�v���C�}�[���܂߂����O�̐ڒ����������s�����ƂƂ��Ă���BCW���ނ̕\�ʎd�グ�ɂ́A�V�[�����O�ނƂ̐ڒ��������܂�悭�Ȃ����́i�ӂ��f�������j�����邽�߁A�ڒ��������ł̊m�F�����v�ł���B�������A�����ޗ��̑g�����ŁA�ߋ��Ɏ��{�����M���ł��鎑���i�������я����j������ꍇ�́A����ɂ���p�ł���B

(�) CW�̔[�܂�ɂ���ẮA�Ⴆ�A���������̕����Ɩ��ڂ̔[�܂�̂悤��CW���ނ̎�t���ƃV�[�����O�{�H�����݂ɍs���i���ԍ�ƂƂ����B�j�ꍇ������B

���G�Ȕ[�܂�ł́A�A�������~�����C����������悤�ɁA���匩�{��{�H�v�揑���œK�Ȏ{�H�������m�F���邱�Ƃ��d�v�ł���B

(�) CW�ł́A�����̎d�グ�ނɉ����Đ����̉�Ȃ�V�[�����O�ނ�A��������i�ł��p���j�ӏ���������ꍇ������B�َ�V�[�����O�ނ̎{�H�����ɂ���ẮA�A�����i�Ōp���ڒ����j�����Ȃ���g�����i�Ⴆ�A�ϐ��V���R�[���n�ƃ|���T���t�@�C�h�n�A�V���R�[���n�Ƒ��̃V�[�����O�ޓ��j�����邽�߁A�{�H�v�揑���Ŏ{�H�����m�ɂ��A���m������K�v������B

�Ȃ��A��ʓI�ɁA���^��CW�ł́A�H��Ő�s�V�[������ӏ��̃V�[�����O�ނ́A�V�[�����O�ނ̘A�������l�����ă|���T���t�@�C�h�n���g�p���Ă���B

(�) 2�i�K�~���H�@�Ƃ��āA�������̓V�[���ɒ����K�X�P�b�g���g�p����ꍇ�ł́A�����K�X�P�b�g�̌�_�Ɍ��Ԃ������A�C�����A���������̕s�ljӏ��ƂȂ�₷���̂ŁA��_���ӂɃV�[��������Ȃǒ��ӂ��K�v�ł���B

17.2.8 �{�@��

CW���ނ́A��t��������ɁA��K�⓯��K�ɂ����鑼�̍H���ɋN�����邶�����̕t���A�͐ςɂ���ĕϐF�A�������̉��w�I�̂ق��A�r���o�H�̖ڋl�܂�A���̐ڐG�A�Փ˂ɂ��j�����̕s����邱�Ƃ�����B

������h�~���邽�߂ɍH��ŕ��ނ̗{�����s���邪�A�H������ɂ�����{���̊Ǘ����@�ɂ���āA���|�̓�ՁA���n�����̎d����ɉe�����y�ڂ��B

��ʓI�ɁA���������t�������ӏ��́A�J���ؗ����₷���Ȃ�A���ꂪ�܂��܂��t�����A���u���Ă����ƌŒ����ď�������Ȃ�A���H�����đf�ނ����߂�ꍇ������B���ނ̕\�ʎd�グ�Ɉ��e����^���镨���́A���}�ɏ�������K�v������A�S�ʐ��|�̂ق��ɉ���̏ɉ����Ē��ԂŐ��|���邱�Ƃ��]�܂����B�܂��A��K�ŗn�ڍ�Ƃ��s���ꍇ�́A�n�ډΉԂ̔�U�ɂ��K���X�̑�������h�~���邽�߂ɕK���h���V�[�g�Ŏ��͂�{������B

�{���ނ̑I��ɓ������ẮA���ˋy�ё�C�����ɂ���čޗ����ω����A�������ɐڒ��ޓ����c�����邱�Ƃ��Ȃ��悤���ӂ���B

�܂��A�����ɓn��{���ނ̓\�t�ɂ��E�H�[�^�[�X�|�b�g�ɂ����ӂ���B�E�H�[�^�[�X�|�b�g�Ƃ́A�A���~�j�E���̗z�Ɏ_���h�������疌�\�ʂɉJ�����̐����������ԕt�����A�h���Ɣ疌�E�ʂ�A�疌�̔��E���܂ŐZ���������ʁA�����I�ɐ��ɔG�ꂽ��ԂƂȂ�A�疌�̂��������������A�����F�ɂȂ邱�ƂŐ�������_�͗l�̂��Ƃł���B