9�� �f�M�E�h�I

19.9.1 �K�p�͈�

(a) �S�R���N���[�g�����̌����ɗp������f�M�H�@�ɂ͓��f�M�H�@�ƊO�f�M�H�@������B���̐߂ł́u�W�d�v�Ɋ�Â��A��Ƃ��Ēf�M�ޑō��y�ђ��t���H�@���тɒf�M�ތ��ꔭ�A�H�@�ɂ��ċL�q����B

(b) ���z����f�M����͎̂���3�̗��R�ɂ��B

(1) �\�ʌ��I��h�����߁i���I�h�~�j�B

(2) �R����E�g��[��ጸ�̂��߁i�ȃG�l���M�[�j�B

(3) ���Z�������コ���邽�߁i���Z������j�B

19.9.2 �f�M�ޑō��ݍH�@

(a) ��ʎ���

�����ł́A����ł��R���N���[�g���ʂɌ^�g��t���Œf�M�ނ�ł����ޓ��f�M�H�@��ΏۂƂ��Ă���B

�Ȃ��A�^�g�Ɏ��t���邤���Ŕ[�܂肪���G�ȊJ������蓙�Œf�M�{�H�����ɂ������ʂ�M���ƂȂ�₷�����ʂɂ́A19.9.3�f�M�ތ��ꔭ�A�H�@���͒f�M�ޒ��t���H�@�i�u�W�d�v�ł́D�H�@�ɂ��Ă͋K�肵�Ă��Ȃ��B�j�ɂ��A�K�ȕ�C���{���ď���̒f�M���\���m�ۂ��Ȃ���Ȃ�Ȃ��B

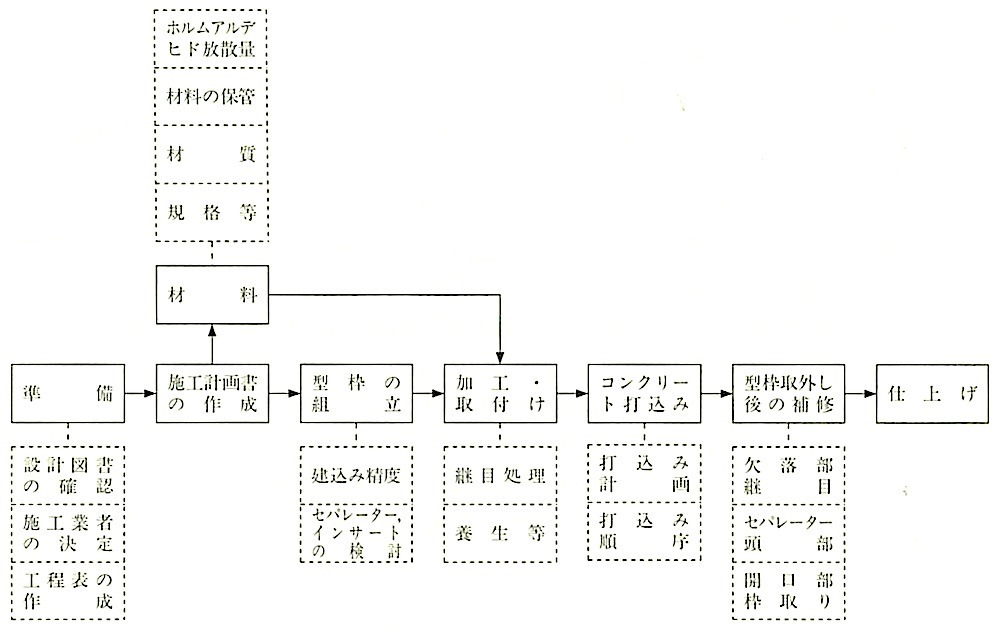

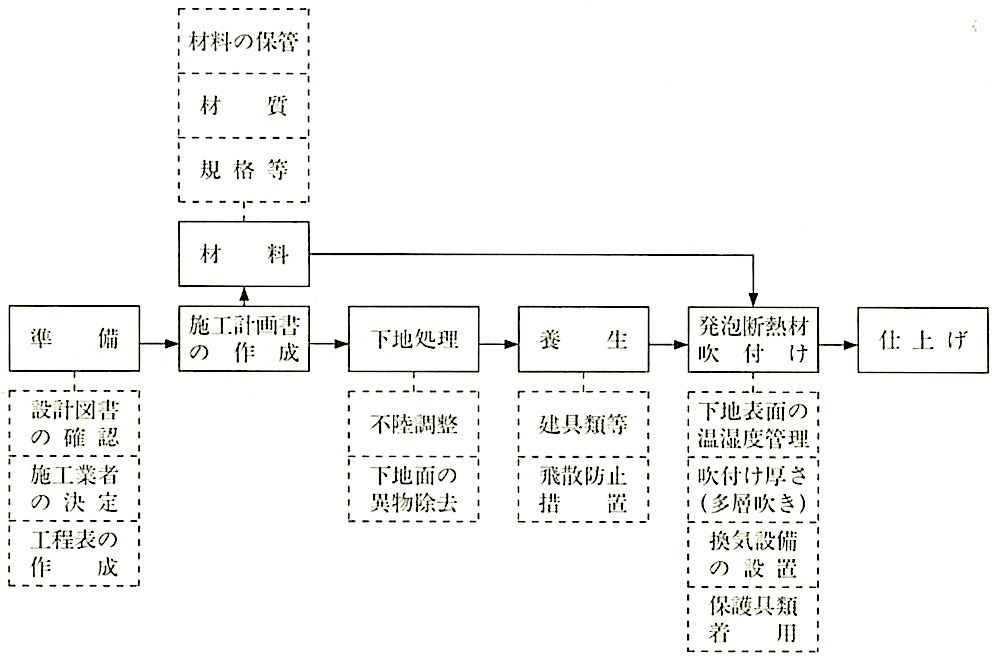

(b) ��Ƃ̗����}19.9.1�Ɏ����B

�}19.9.1 �f�M�ޑō���t�@�̍�Ƃ̗���

(c) �{�H�v�揑�̋L�ڎ����́A�����ނˎ��̂Ƃ���ł���B

�Ȃ��A�ԕ������l�����Ȃ���i���v�����������B

�@ �H���\

�A ���������y�ю{�H�ƎҖ�

�B �ގ��y�ь����i�f�M�ށA���ꔭ�A�f�M�ށA�z�����A���f�q�h���U�ʓ��j

�C �H�@�i���t���A���蕔���̔[�܂�A���t�����@�A�ڒ����@�A���t�����@�A��C���@���j

�D �{�����@���i�ޗ��ۊǕ��@�A�ō��ݑO�y�ь^�g�E�^��̗{�����j

�E ���S�q���i�C�戵���A���C���@���j

�F ��Ƃ̃t���[�A�Ǘ��̍��ځE�����E���@�A�i���Ǘ��̐��E�Ǘ��ӔC�ҁA�i���L�^�����̏����Ƃ��̊Ǘ����@��

(d) �ށ@��

(1) �f�M�ނ͑�ʂ���ƁA���A�v���X�`�b�N�n�A���@���@�یn�i�O���X�E�[�����j�y�і؎��@�یn�i�C���V�����[�V�����{�[�h���j�ɕ��ނ���邪�A�u�W�d�v19.9.2(a)�Ɏ������f�M�ނ́AJIS A 9511�i���A�v���X�`�b�N�ۉ��ށj�ɋK�肳��鐻�i�̂����A�r�[�Y�@�|���X�`�����t�H�[���ۉ��ށA���o�@�|���X�`�����t�H�[���ۉ��ށi�X�L���Ȃ��j�AA��d���E���^���t�H�[���ۉ��ދy�уt�F�m�[���t�H�[���ۉ��ށi3��2���������B�j�ł���A��ދy�ь����͓��L�ɂ��Ƃ��Ă���B�d���E���^���t�H�[���ۉ��ނ̔��A�܂ɂ���ނ�A��ƒ�߂Ă���̂́A���A�܂Ƀt�����ނ�p���Ȃ����߂ł���BA��͔��A�܂Ƃ��ĒY�����f�A��_���Y�f(CO2)����p���A�t�����ނ�p���Ȃ����̂������B�ō���t�@�̒f�M�ނɕK�v�Ȑ��\�͎��̂Ƃ���ł���B

(i) �R���N���[�g�ō��݂ɂ���Ēf�M���\���ω����Ȃ�����

(ii) �z���E�z�����ɂ߂ď��Ȃ����ƁB

(iii) �y�ʂʼn��H���������A���ꂽ�茇�����肵�ɂ������ƁB

(iv) �ψ����x���������ƁB

(v) �R���N���[�g�Ƃ̕t�������ǂ����ƁB

(vi) ���@���̕ω����Ȃ����ƁB

(�F) �σA���J�����ɗD��A���ł��ނƂ̐ڒ����ǂ����ƁB

(2) �f�M�ނ̎�ނƓ���

(i) �r�[�Y�@�|���X�`�����t�H�[���ۉ���

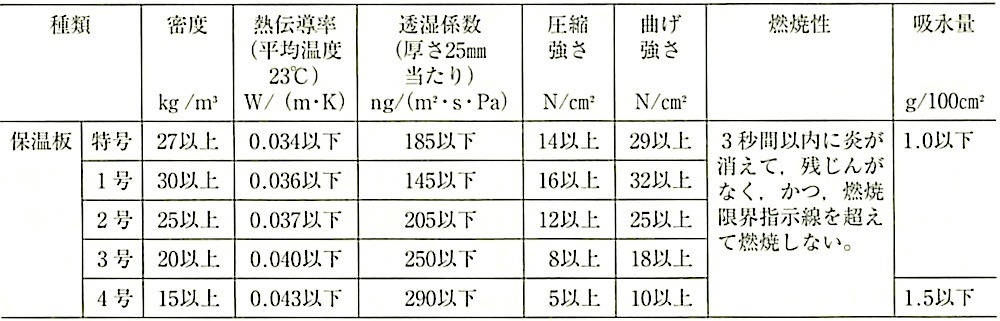

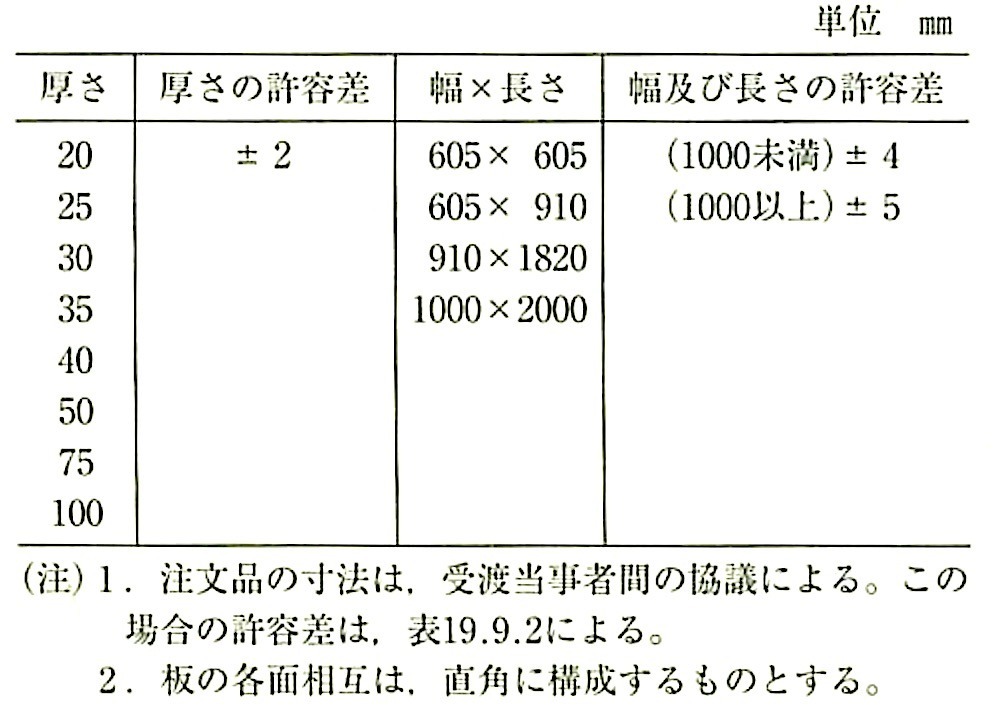

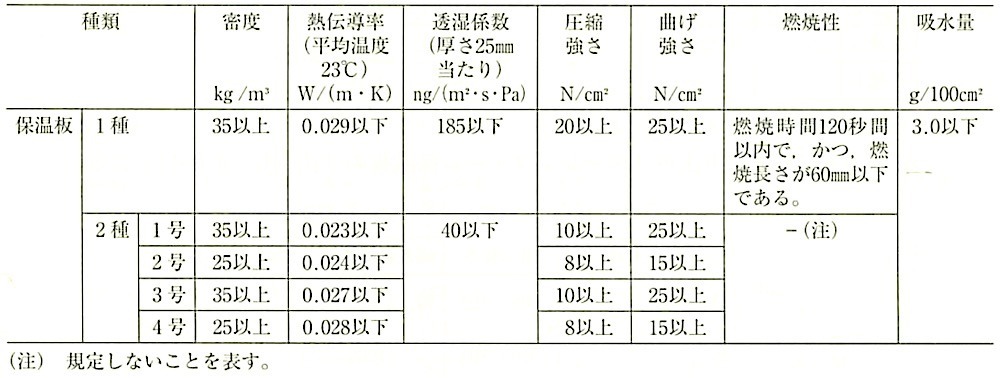

�|���X�`�����t�H�[���ۉ��́A�����@�ɂ��r�[�Y�@�Ɖ��o�@��2��ނ�����BJIS A 9511�ɂ��r�[�Y�@�|���X�`�����t�H�[���ۉ��̓������тɐ��@��\19.9.1�y��2�Ɏ����B

�Ȃ��A�����͎��̂Ƃ���ł���B

1) �R�Đ��F�R���ł��邪�A���ȏ��ΐ���L����B

2) �όF���ˁi���O���j�ɂ�������B

3) �z�����E�������F�Ɨ��C�A�̂��ߐ��̕t�����x�ł͂قƂ�Njz�����Ȃ����A�����Ԑ����ɐZ���Ă����Ǝ�z�����邱�Ƃ�����B�������͋ɂ߂ď������B

4) �{�H���F���H���e�Ղł���A��t�����@�͓B���߁A�ڒ��t���A�ō��ݓ��ł���B���H�i�Ƃ��Ă͕Жʖ��͗��ʂɃ{�[�h�ޓ��i���������{�[�h �EGRC�E�ؖуZ�����g�E�����j���������`�i������B

�\19.9.1 A��r�[�Y�@�|���X�`�����t�H�[���ۉ��̓����iJIS A 9511 : 2009)

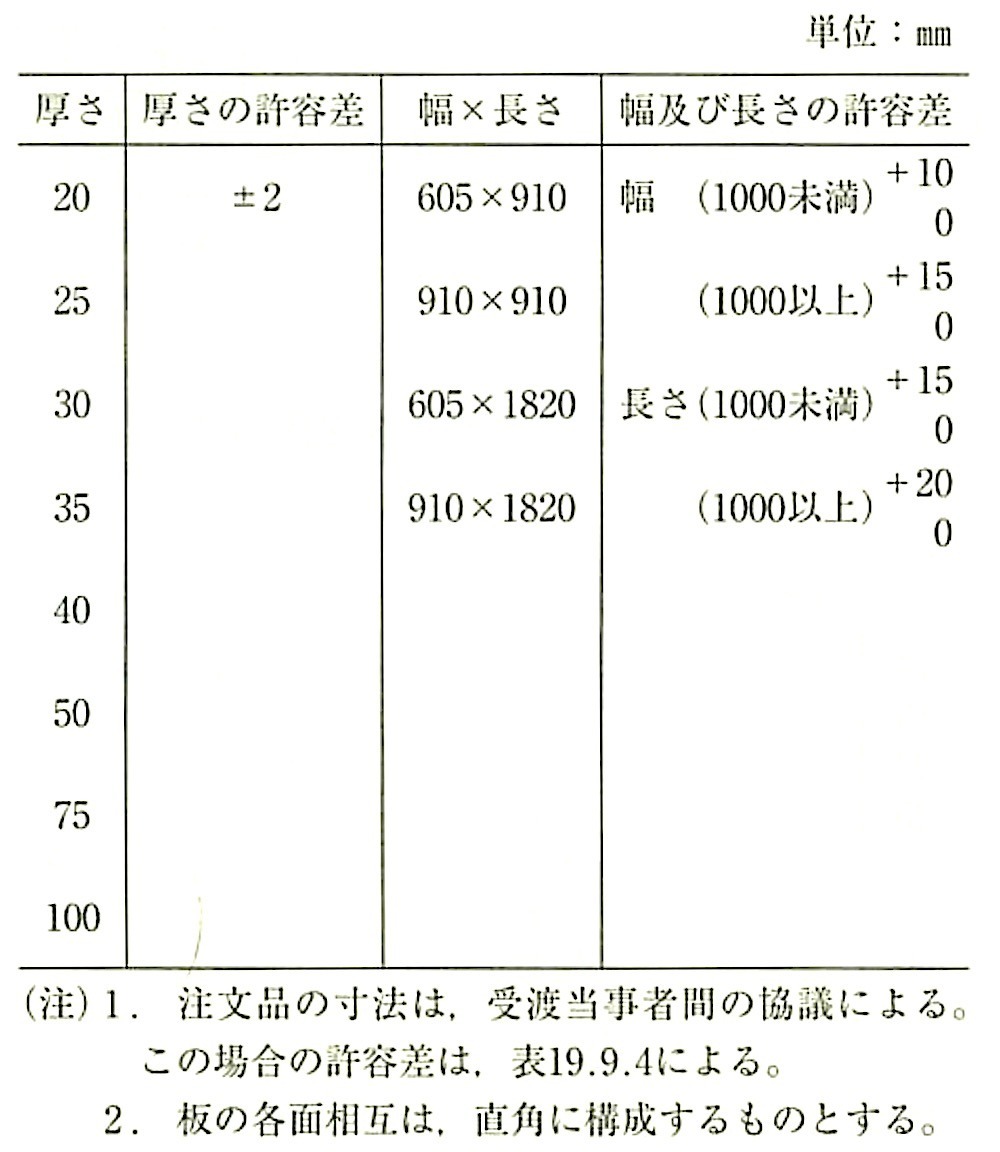

�\19.9.2 A��r�[�Y�@�|���X�`�����t�H�[���ۉ��̐��@�iJIS A 9511 : 2009)

(ii) ���o�@�|���X�`�����t�H�[���ۉ���

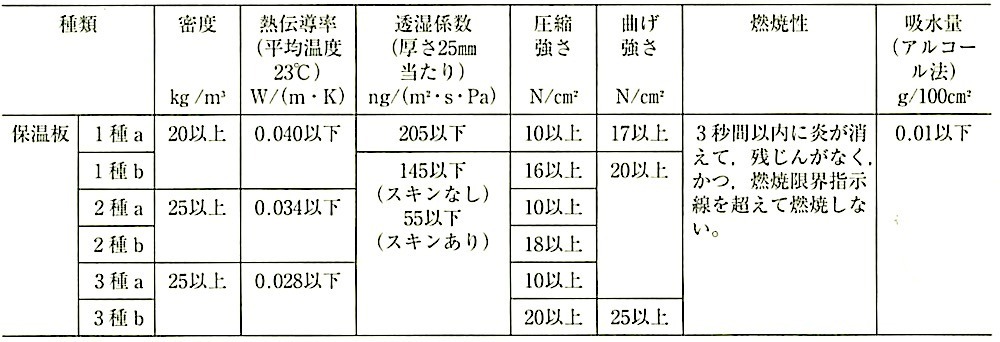

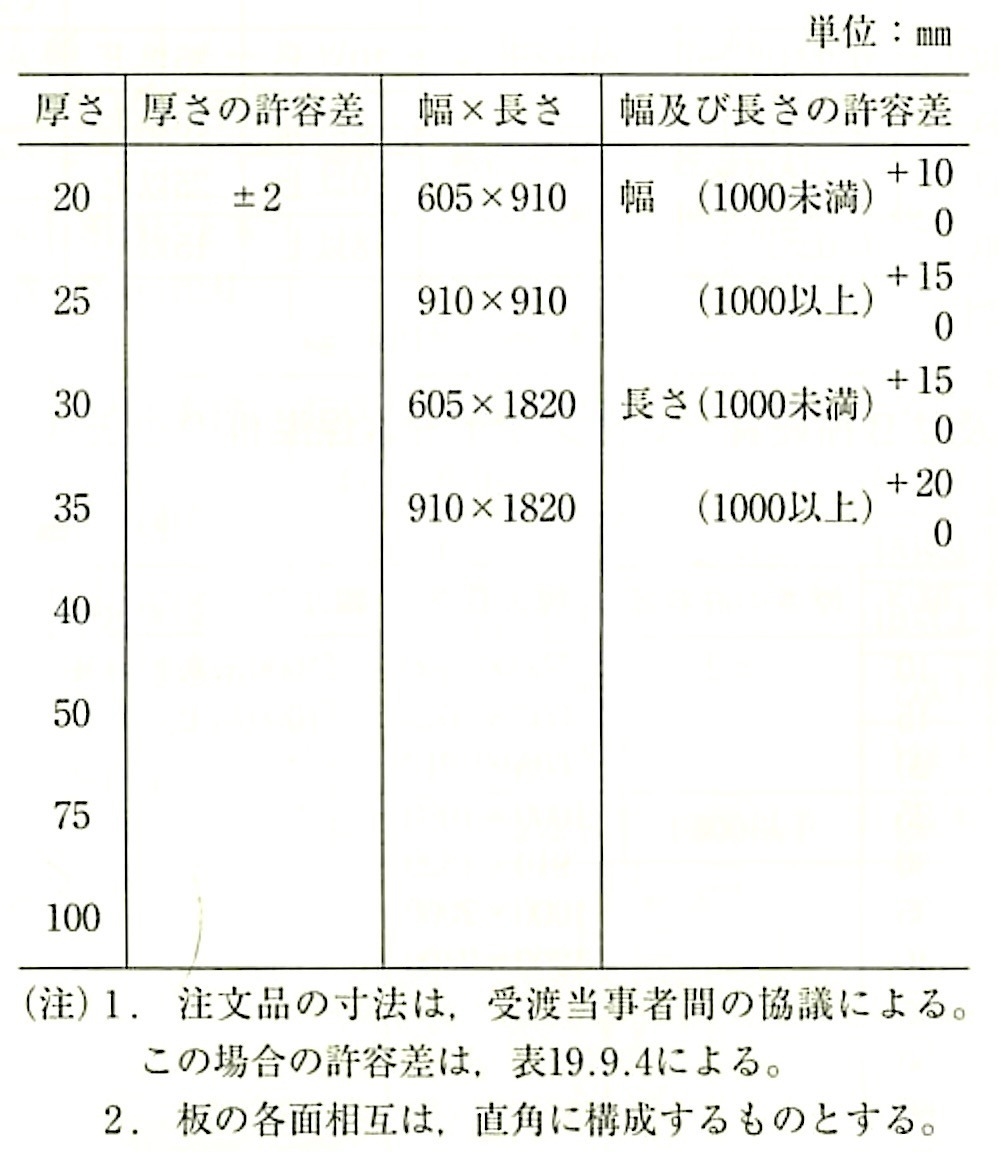

JIS A 9511�ɂ�鉟�o�@�|���X�`�����t�H�[���ۉ��̓������тɐ��@��\19.9.3�y��4�Ɏ����B

�Ȃ��A���o�@�|���X�`�����t�H�[���̓����́A�ii�j�̃r�[�Y�@�|���X�`�����t�H�[���ۉ��Ɠ��l�ł���B

�\19.9.3 A�퉟�o�@�|���X�`�����t�H�[���ۉ��̓����iJIS A 9511 : 2009)

�\19.9.4 A�퉟�o�@�|���X�`�����t�H�[���ۉ��̐��@�iJIS A 9511 : 2009)

(iii) �d���E���^���t�H�[���ۉ���

JIS A 9511�ɂ��d���E���^���t�H�[���ۉ��̓������тɐ��@��\ 19.9.5�y�� 6�Ɏ����B

�Ȃ��A�����͎��̂Ƃ���ł���B

1) �R�Đ��F�R���ł��邪�A���ȏ��ΐ���L����B

2) �όF ���ˁi���O���j�ɂ�������B

3) �z�����E�������F�Ɨ��C�A�̂��ߐ��␅���C�̐Z���ɑ��Ē�R�͂͑傫���B�\�ʍނɖh�����A�h�����̑傫�����̂����~�l�[ �g�������i�́A�z�����A�����������������������ł���B

4) �{�H���F���H���e�Ղł���A��t�����@�͓B���߁A�ڒ��t���A�ō��ݓ��ł���B���H�i�Ƃ��ẮA�{�[�h�ޓ����������`�i������B

�\19.9.5 A��d���E���^���t�H�[���ۉ��̓����iJIS A 9511 : 2009)

�\19.9.6 A��y��B��d���E���^���t�H�[���ۉ��̐��@�iJIS A 9511 : 2009)

(iv) �t�F�m�[���t�H�[���ۉ���

JIS A 9511�ɂ��t�F�m�[���t�H�[���ۉ��̓������тɐ��@��\19.9.7�y��8�Ɏ����B

�u�W�d�v�ł́A�t�F�m�[���t�H�[���ۉ��̃z�����A���f�q�h���U�ʂ́A���L���Ȃ����F���������Ƃ���悤��߂��Ă���i10�ߎQ�Ɓj�B

�Ȃ��A�����͎��̂Ƃ���ł���B

1) �R�Đ��E�ϔM���F���ĂĂ��Y�����邾���ŁA����L�Q�K�X�͂قƂ�ǔ������Ȃ��B

2) �όF�ʏ�̎g�����ł͌o�N�ɂ��ގ��ω��͏��Ȃ����A���ˁi���O���j�ɂ�������B

3) �z�����E�������F�Ɨ��C�A�ł��邽�߁A�z�����E�������͏��������A���A�v���X�`�b�N�ۉ��ނ̒��ł͋z��������r�I�����B

4) �{�H���E���H���F�ʍނɋ�������p�������̈ȊO�́A�J�b�^�[�E�i�C�t���ŗe�Ղɐؒf�ł���B

�Ȃ��A�����ɑ��镅�H��������̂ŁA���ڐڐG��������ނɂ͓K�Ȗh�K�������{���ꂽ���̂��g�p����B

5) �{�H��̒��ӎ����F�^�g�ւ̌Œ�́A��p�̍��t���B���g�p����ȂǒE�^���̖ʍނ̂͂��ꓙ�ɔz������B

�\19.9.7 A��t�F�m�[���t�H�[���ۉ��̓����iJIS A 9511 : 2009)

�\19.9.8 A��t�F�m�[���t�H�[���ۉ��̐��@�iJIS A 9511 : 2009)

(3) �ޗ��̎戵���y�ѕۊǂ̗��ӎ���

(i) �^���ɍۂ��A�����A����A�Ԃꓙ���Ȃ��悤��舵���B

(ii) �����ԁi 2�`3���ȏ�j���ˁi���O���j����ƕ\�ʂ��珙�X�ɗ���̂ŁA�����Ƃ��ĉ����ɕۊǂ���B��ނ����O�ɕۊǂ���Ƃ��̓V�[�g���̕������|����B�܂��A�{�H������˂���Ƃ��͑��₩�Ɏd�グ�̎{�H�i�R���N���[�g�ō��ݓ��j���s���B

�Ȃ��A���O�ɕۊǂ���Ƃ��́A���Ŕ�U���Ȃ��悤������ێ����Ă����B

(iii) ���肮���h�~�̂��߁A������ȕ~�䓙�̏�ɐςݏd�˂�B

(iv) �Ɨ��C�A�̂��߁A�z�����E�������͏��������A���⎼�C�ɂ��炳���ƒf�M���\�����X�ɒቺ����̂ŁA(ii)�ɔz������B

(v) �ʍs�̑����ꏊ�͍ޗ���j�����邨���ꂪ����̂ŕۊǏꏊ�Ƃ��Ă͔�����B

(vi) �n�ډΉԁA�o�[�i�[���C�̂���t�߂ɂ͕ۊǂ��Ȃ��B

(e) �H�@�@

(1)�T�v

�ō��ݍH�@�́A�{�[�h��f�M�ނ����炩���ߌ^�g�Ɏ��t���邩�A�{�[�h��f�M�ނ��̂��̂��A���͕������`���^�g�Ƃ��ėp���ăR���N���[�g��ł����ނ��Ƃɂ��f�M�ނ��R���N���[�g��̂̏���̈ʒu�Ɏ��t����H�@�ł���B

(2) �H�@�̓���

(i) �f�M�ނƋ�̂��������Ă���ꍇ�́A�������I��͂��ꂪ��r�I���Ȃ��B

(ii) �H���̒Z�k�A�R�X�g�̐ߌ����}���B

(iii) �ʏ�̌^�g��H�Ŏ{�H�ł���B

(iv) �����ݎ��ɂ����Đ��x���v�������B

(v) �ō���̃R���N���[�g�ʂ̊m�F������ł���B

(3) �{�H��̒��ӎ���

(i) ���H�y�ю�t��

�f�M�w���A�����Ȃ�������A�f�M�ނ��������Ȃ���Δ[�܂�Ȃ��悤�Ȍ`��ł̎g�p�͔����A���O�ɔ[�܂���\���Ɍ�������K�v������B

���H�E��t����̒��ӎ����͎��̂Ƃ���ł���B

1) �f�M�ނ̐ؒf���s���`�ł���ƁA���̕�������R���N���[�g���\�ʂɂ͂ݏo���ė�E�M���ƂȂ�̂ŁA�ؒf�͑���̂�����K�ĂĐ��m�ɍs���B

2) �f�M�ނ̌p�ڂ́A�ڈႢ�h�~�̂��ߌ^�g�̌p�ڂ������悤����t����B

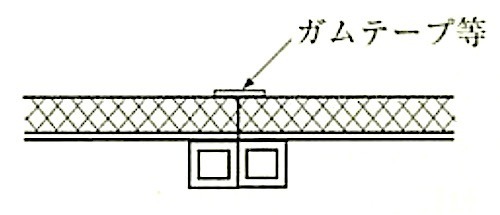

3) �p�ڂ́A�c���������ł����p�����Ƃ���̂����z�I�ł��邪�A�e�[�v���蓙�̏��ʂ��u���ăR���N���[�g�̗��o��h�~����i�}19.9.2�Q�Ɓj�B

�}19.9.2 �f�M�ތp�ڕ��̃e�[�v������iJASS 24���j

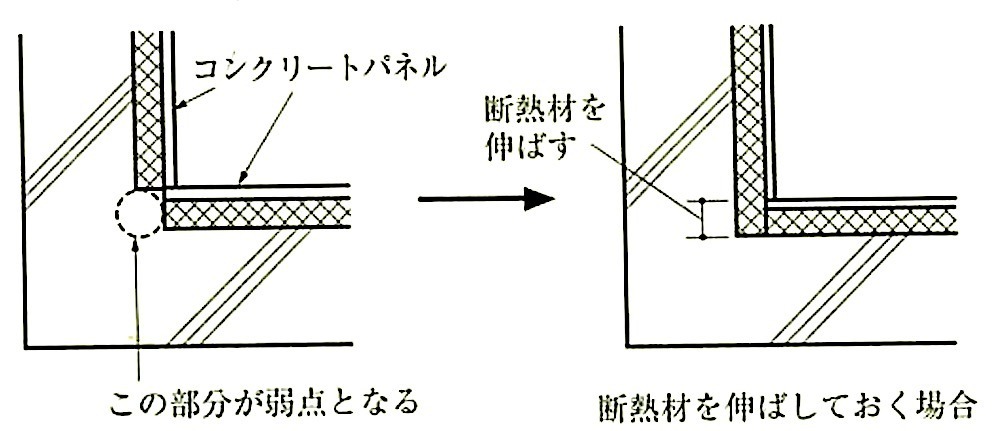

4) �������E�o�����́A�f�M�ނ��A������悤�ɔ[�܂���l���A��E�M���ƂȂ�Ȃ��悤�ɂ���B�Ǔ������̏��u���}19.9.3�Ɏ����B

�}19.9.3 �Ǔ������̏��u�iJASS 24���j

5) �f�M�ނ̎�t���́A�^�g�̓��ʂɓB�ʼn����߂���B�B�́A�f�M�ނ̒[����30�` 50mm�����ɑł��t����B

�B�́A�����i�낤���ܐZ���������́A�A�X�t�@���g�t�F���g���j�����t�������́A���͒f�M�ސ�p�̍��t���B�Ƃ��A�B�����f�M�ޓ����ɂ߂荞�܂Ȃ��悤�ɑł����ށB

6) �Z�p���[�^�[�E�A���J�[�{���g�E�C���T�[�g�E�h�������E�p�C�v���̋����ނ��A�f�M�ނ��ђʂ��镔���͗�E�M���ƂȂ�̂ŁA�ɗ͂��̌����������Ȃ����ĕ�C��e�Ղɂ���B

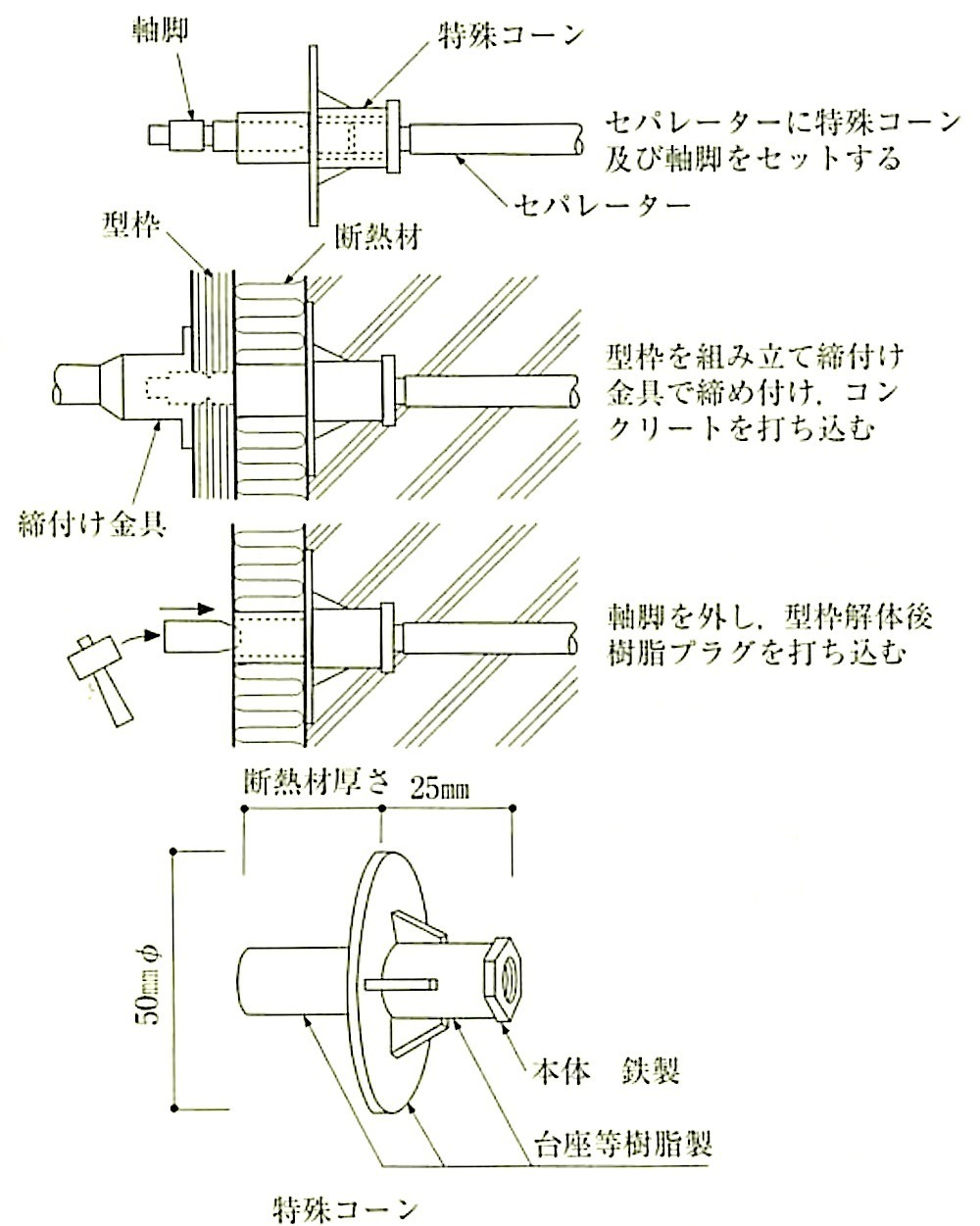

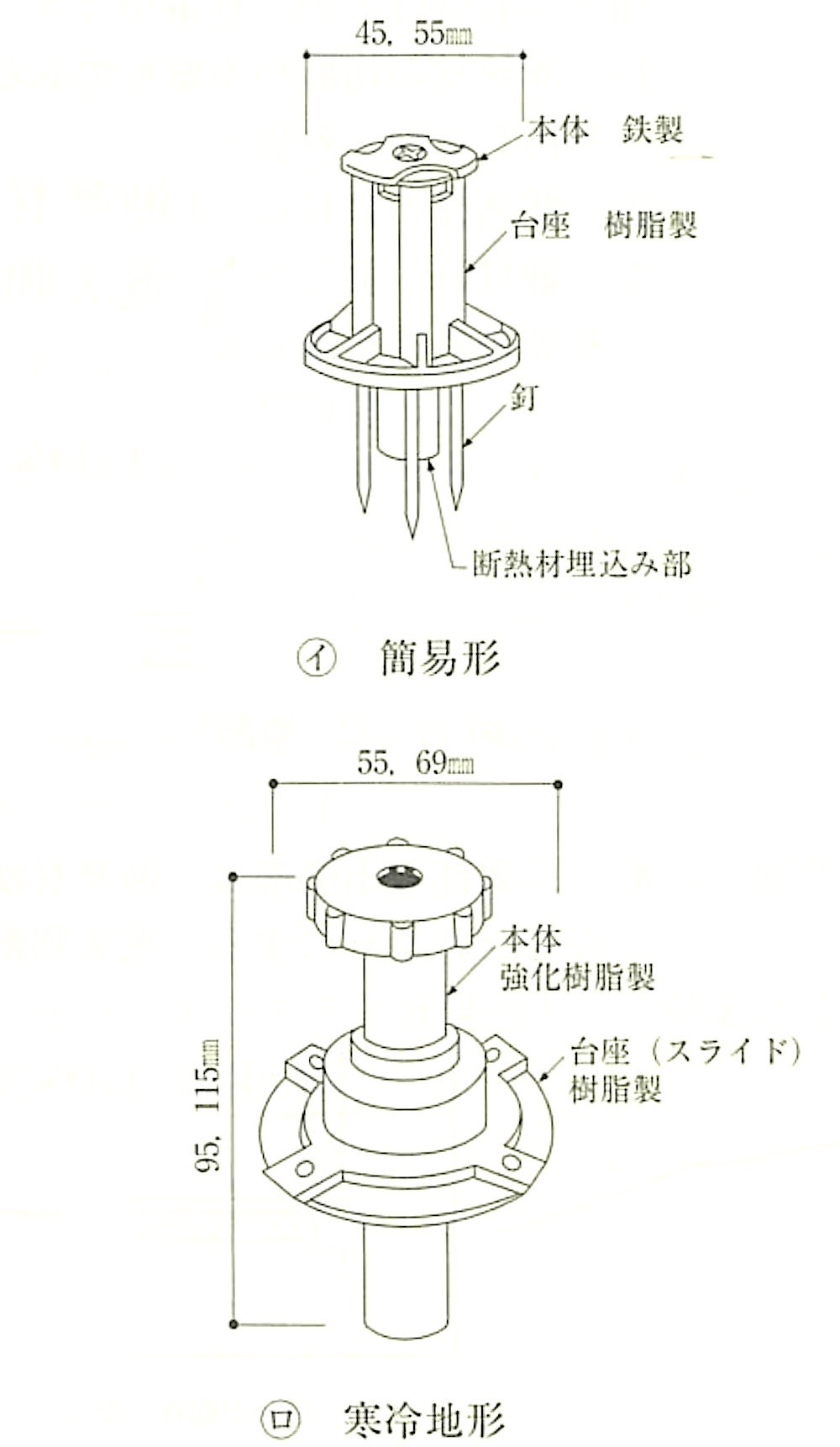

7) ��E�M�h�~���l�������Z�p���[�^�[�A�C���T�[�g���̗��}19.9.4�y��5�Ɏ����B�������A�u�W�d�v14.4.2(d)�ł̓C���T�[�g�͍|���A�u�W�d�v 19.9.2(b)(5)�ł̓R�[���̓P���Ղ͒f�M�ޒ��t�����͒f�M�ތ��k���A�H�@�ɂ��f�M�ނ̏[�U�ƂȂ��Ă���̂Œ��ӂ���B

�Ȃ��A��E�M���Ƃ́A���z�����\�����镔�ʂɂ����āA�M�ђ�R���Ǖ��I�ɏ����������������B���̂悤�ȕ����ł͔M�����������A���I���������₷���B

�}19.9.4 ��E�M���h�~���l�������Z�p���[�^�[�̗�

�}19.9.5 ��E�M���h�~���l�������C���T�[�g�̗�

(ii) �{����

�@ �f�M�ނɉC���G���ƉЎ��̂̌����ƂȂ�̂ŁA�f�M�ޏW�Ϗꏊ��{�G���ꂽ�ӏ������H���W�҂Ɏ��m�O�ꂷ��B

�A �K�X���ځE�n�ڎ����̉���ΉԂ��f�M�ނɐG��邨���ꂪ����Ƃ��́A�|���̕s�R�ނɂ��ی��P�ꂵ�A���Ί퓙���z�u����B

�B �f�M�ނɋǕ��I�ɑ傫�ȉd��������j���̂����ꂪ����Ƃ��́A�����ŗ{������B

�C �f�M�ނ͌y�����߁A���̐肭���͕��ɂ��^�g�����⌻��O�ɂ���U���₷���̂ŁA�肭�����͔����̓s�x�Еt����B

(iii) �R���N���[�g�̑ō���

�@ �t���L�V�u���z�[�X���̓V���[�g����̃R���N���[�g���A�f�M�ނ̒��肶�܂��ɒ��ړ��Ă�ƁA�R���N���[�g�����ʂɉ�荞�ނ����ꂪ����̂ŗ��ӂ���B

�A �}���ō��݂�W���ō��݂������B

�B �o�C�v���[�^�[���́A�f�M�ނɐG��Ȃ��悤�ɐ����ɏ㉺������B�܂��A����ӏ��ɒ����Ԃ����Ă͂Ȃ�Ȃ��B

�C �ō��ݎ��y�ёō���̃R���N���[�g�\�ʂ̊m�F�͍���Ȃ��߁A����R�[���h�W���C���g���̌��ׂ̔����h�~�ɂ͏\���ɒ��ӂ���B

(iv) �^�g��O����̕�C

�@ �f�M�ނ��������Ă���ӏ��́A���̕����̃R���N���[�g���͂���A�f�M�ނ�t���邩�A�u�W�d�v19.9.3�̒f�M�ތ��ꔭ�A�H�@�Ō��ԂȂ���C����B�������A���I�̂�����̂��銦��n��ł͒f�M�ތ��ꔭ�A�H�@����ʓI�ł���B

�A �p�ڂ̒��ɃR���N���[�g���͂ݏo���Ă���Ƃ��́A�f�M�ތ��ꔭ�A�H�@�ɂ�肻�̂܂ܕ�C����B�������A�p�ڂ̌��Ԃ��傫���ꍇ�ɂ�V�J�b�g���������ŕ�C����B

�B �Z�p���[�^�[�̓����́A�m���ɕ�C���Ă����Ȃ��ƌ�����ǎd�グ�ʂɉ����������Ă���i�Z�p���[�^�[��������E�M���ƂȂ�A���̕����̓��ǎd�グ�ʂ����I�����������j�B

�C �J�����̘g���́A�`���G�Œf�M�ޑō��ݍH�@�ɂ��{�H������ȏꍇ�������B���̂悤�ȉӏ��͒f�M�ތ��k���A�H�@�ɂ��{�H����B

(4) �f�M�ޒ��t���H�@�i�u�W�d�v�ȊO�̍H�@�j

(i) �T�@�v

�f�M�ޒ��t���H�@�́A�{�[�h��f�M�ނ�ڒ��ܓ��ɂ�艺�n�ʂɎ��t����H�@�A���͕������`��ڒ��ܓ��ɂ��A�����肷��H�@�ł���B

�Ȃ��A�u�W�d�v19.9.2(b)(5)�ł͒f�M�ޑō��ݍH�@�ł̊J�������̃����^���l�߂̕����y�ь^�g�ْ��p�{���g�A�R�[���̓P���Ղ́A�f�M�ޒ��t�����͒f�M�ތ��ꔭ�A�H�@�ł̒f�M�ޏ[�U�ɂ��Ƃ��Ă��邪�A�ǖʑS�̂ɒf�M�ނ�t����H�@�ɂ��Ă͋K�肵�Ă��Ȃ��B

(ii) ���@��

�@ �d��肪���ꂢ�ŁA�\�ʍނ��C����K�v���Ȃ��B

�A �{�H�Z�p���v�������i�ڒ��܂��g�p����ꍇ�A��Ɗ��̉����x��A���n�̊����𐳊m�ɔc������K�v�����邽�߁j�B

�B ���n�i��́j�̕����x���v�������B

�C �ō���̃R���N���[�g�ʂ��m�F�ł���B

�D �f�M�ނƉ��n�Ƃ̐ڒ����s�\���ȏꍇ�ɂ́A�f�M�ނƃR���N���[�g�̋��E�ʂɌ��I�������₷���Ȃ�B

(iii) �ށ@��

�@ �f�M��

�@(d)�Ɏ����f�M�ނ��g�p����B

�A ���t���p�ڒ���

�u�W�d�v�ł́A�ڒ��܂͒f�M�ސ������̎w�肷�鐻�i�ł悢���A�z�����A���f�q�h���U�ʂɂ��Ă͓��L���Ȃ����F���������Ƃ��Ă���̂ŁA�ڒ��܂̕��U�ʂ��v�}���Ŏw�肳�ꂽ���̂ł��邱�Ƃ��m�F����K�v������

(10�ߎQ�Ɓj�B

(iv) �{�H��̒��ӎ���

�@ ���n�ʂ̏���

1) ���n�ʂ̕s�����A��mm���x�ł���ΐڒ��܂��������Ē�������B�����\�ȕs���́A����2m������3mm���x�ȉ��ł���B

2) �s�����傫���Ƃ��́A�͂薔�̓Z�����g�n���n�����h�ނŕ�C����B

3) ���n�ʂ̉���A�����y�тق���̕t���́A�͂����̌����ƂȂ�̂ŏ�������B

�A ���t��

1) �ڒ��܂́A���n�ʂ̉��x�y�ъ������x�ɂ��A�ڒ����ɉe����������̂Ő��\�\�����m�F���K�ɊǗ�����B

2) �f�M�ނƋ�̂Ƃ̋��E�ʂɌ��Ԃ�������ƁA���̕����Ɍ��I�������₷���Ȃ邽�߁A�ڒ��͑S�ʐڒ��Ƃ��A���������Ē���t����B

3) �n�܌`�̐ڒ��܂��g�p����Ƃ��́A�C�y�ы������C�����S��̏��u���u����B

19.9.3 �f�M�ތ��ꔭ�A�H�@

(a) ��ʎ���

(1) �f�M�ތ��ꔭ�A�H�@�́A�f�M�{�H���k�Ń|���C�\�V�A�l�[�g�����y�у|���I�[��������2���t���������A���t�����͒������Ĕ��A�E�d�������A����̌����̌p�ڂ̂Ȃ��f�M�w���`��������H�@�ł���B

(2) �f�M�ތ��ꔭ�A�H�@�́A��ʓI�ȊO�Ǔ��ʂ≮�����ւ̎{�H�ɉ����A�f�M�ޑō��ݍH�@�ɂ͓K���Ȃ����G�Ȕ[�܂�ƂȂ镔�ʁA�J��������f�M�ޕ�C������E�M���ƂȂ�₷�����ʂւ̎{�H�ɓK�����H�@�ł���B

(b) ��Ƃ̗����}19.9.6�Ɏ����B

�}19.9.6 �f�M�ތ��k���A�H�@�̍�Ƃ̗���

(c) �{�H�v�揑�̋L�ڎ����́A�����ނˎ��̂Ƃ���ł���B

�Ȃ��A�ԕ������l�����Ȃ���i���v�����������B

�@ �H���\

�A ���������y�ю{�H�ƎҖ�

�B �L���i��Ǝ҂ɂ��{�H�i1������2���M�≏�{�H�Z�\�m�j

�C �i���A�������i��R���C�{�H�������j

�D �H�@�i���n�̊m�F�y�я��u���@���t�����@��C���@���j

�E �{�����@�i�ۊǕ��@�A���t����Ǝ��̎��ӂւ̗{�����@�A�{�H��̗{�����@���j

�F ���S�q���i�ی��̒��p�A�C�ɑ��闯�ӎ����A���C���@���j

�G ��Ƃ̃t���[�A�Ǘ��̍��ځE�����E���@�A�i���Ǘ��̐��E�Ǘ��ӔC�ҁA�i���L�^�����̏����Ƃ��̊Ǘ����@��

(d) �ށ@��

(1) ���t���d���E���^���t�H�[��

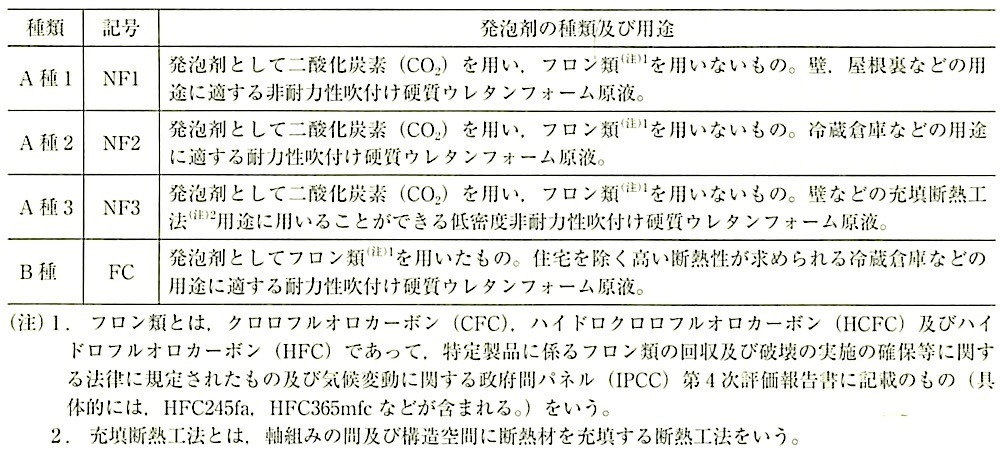

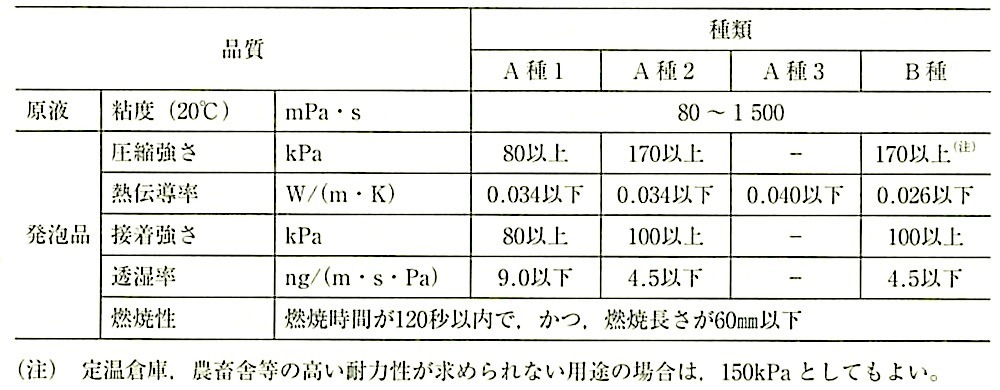

(i) �f�M�ނ́A�u�W�d�v19.9.3(a)�ɂ��AJIS A 9526�i���z���f�M�p���t���d���E���^���t�H�[���j�̋K�i�ɓK�����鐻�i���g�p���邱�Ƃƒ�߂��Ă���B��ނ͓��L�ɂ��Ƃ��Ă��邪�A���L���Ȃ��ꍇ�A���A�܂̎�ނ́A�t�����ނ�p�����A��_���Y�f�iCO2�j����p�������̂ŁA�ǁA���������̗p�r�ɓK����A��l�Ƃ��Ă���B

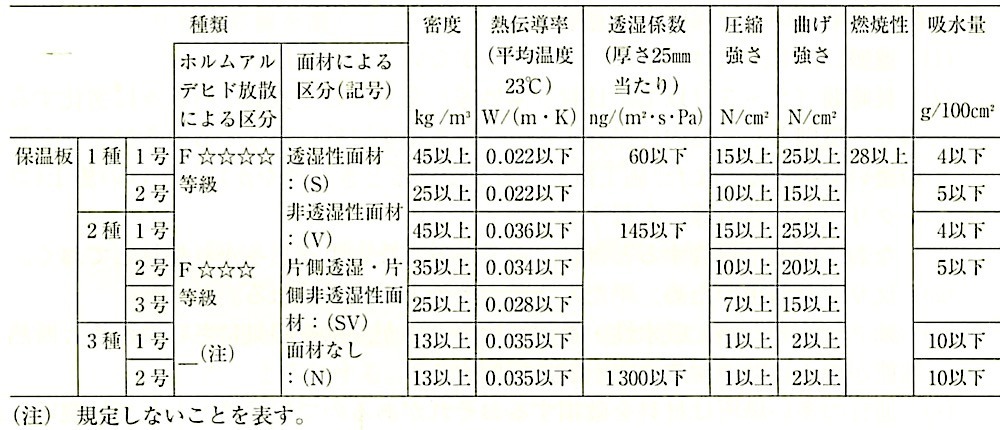

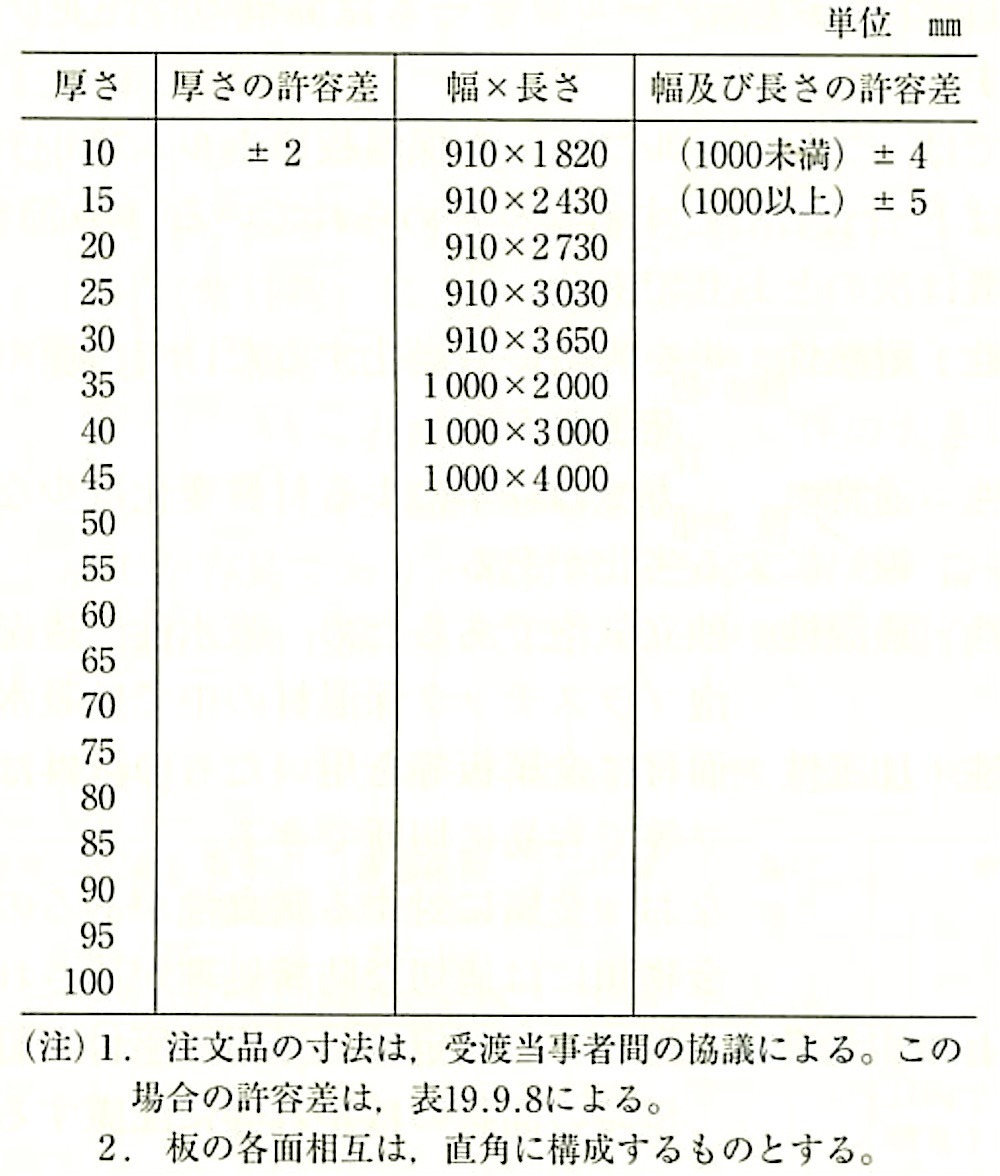

(ii) JIS A 9526�ɋK�肳�ꂽ���t���d���E���^���t�H�[���̎�ނ�\19.9.9�ɁA���̕i����\19.9.10�Ɏ����B�\19.9.10�ɋK�肳��Ă���M�`�җ��̒l�́A2006�N��JIS�ł͉���Őv�l�Ƃ��Đ�������Ă������l���A2013�N��JIS�ł͋K�i�l�Ƃ��č̗p���ꂽ�B

�Ȃ��A(-��)�������z����ł́A�u���z�ޗ��E�ݔ��@�ޓ��i�����\�]�����Ɓv�i1.4.4(e)�Q�Ɓj�̈�Ƃ��āA�u�W�d�v�̋K��Ɋ�Â��u���ꔭ�A�f�M�ށv��]�����Ă���̂ŎQ�l�ɂ���Ƃ悢�B

�\19.9.9 ���t���d���E���^���t�H�[���̎�ށiJIS A 9526 : 2013)

�\19.9.10 ���t���d���E���^���t�H�[���̕i���iJIS A 9526 : 2013)

(iii) ���t���d���E���^���t�H�[���f�M�ނ̓����͎��̂Ƃ���ł���B

�@ �ڒn�̂Ȃ��A�������f�M�w�������A�Ȗʂ�g��蓙���G�Ȍ`��ɂ��{�H���e�Ղł���B

�A ���k���A�f�M�ނ̗k���́A�ڒ����i�������j������̂Őڒ��܂��s�v�ł���B

�B ���t���w����ς��邱�Ƃɂ��A�f�M�w�̌������ł���B

�C �ō���̃R���N���[�g�ʂ̊m�F���ł���B

�D �����ȕ\�ʂ����ɂ������߁A�f�M�w�������s�ρ[�ɂȂ�₷���B

�E �{�H�Z�p���v�������i���{�H�Ǝ҂ɂ��{�H�Ǘ����K�v�j�B

(2) ���t�̕ۊNjy�ю戵��

�u�W�d�v19.9.3(c)�ł́A�C�y�їL�Q�K�X���ɑ�����S�q����ɂ��ẮA�W�@�ߓ��ɏ]���\���ɍs���悤��߂Ă���B���t�́A�댯����l�ޑ�O���͎l�Α��ނɊY��������̂�����̂ŁA���h�@���ɏ]���ĕۊǂ��A��舵���K�v������B�ۊǓ��́D���h�@�J�����S�q���@���̑��̊W����@�K�ɏ]���čs���B

�Ȃ��A���t�̕ۊNjy�ю戵���ɂ��Ă̗��ӎ����́A���̂Ƃ���ł���B

�@ �ۊǏꏊ�����߁A���̎��͂��|���p�C�v���ŋ�悵�A�C���ցA�����֎~���̕\�����s���A���Ί퓙��K�ɔz�u����B

�A �g�p���̌��t�h�����ʓ��́A������������Ɣ��M������A�K�X���������邱�Ƃ�����̂ŁC�J�������������Ȃ��悤�\�����ӂ���B

�B �h�����ʓ��́A���˓����ɂ��炳��Ȃ��悤�ɃV�[�g���ŕ����Ȃǂ��āA�����ɂȂ�Ȃ��悤�ɁA�܂��A�~���͍ޗ��� 0���ȉ��ɂȂ�Ȃ��悤�ɔz������B

�C ���t�����ڔ畆��ڂɐG��Ȃ��悤�ɁA�f�M�ސ������̎d�l�ɏ]���āA�ی��i�ی상�K�l�A�h�Ń}�X�N���j�𒅗p����B

(e) �H�@�@

�f�M�ތ��ꔭ�A�H�@�̎{�H�́A�u�W�d�v19.9.3(c)�ɂ��f�M�ސ������̎d�l�ɂ��ƒ�߂��Ă���B�������A��Ǝ҂ɂ͈�背�x���ȏ�̋Z�\�ƈ��S�Ǘ��\�͂����߂���̂ŔM�≏�{�H�Z�\���荇�i�҂̊��p���]�܂����B�����ł͈�ʓI�ȍH�@�̊T�v�������B

(i) ���n����

�@ ���n�ʂ̑傫�ȕs���́A�f�M�w�̌����̊m�ۋy�юd��ނ̎�t���ɉe������̂Ŏ��O�ɕ�C����B

�A ���n�ʂ̐����A�����A����y�тق��蓙�́A�͂����̌����ƂȂ�̂ŏ�������B

(ii) ���t����ƑO�̗{���E����

�@ ����g���̉��ύމ��̐��t��������Ƃ��́A�|���G�`�����V�[�g���ɂ�艘�����Ȃ��悤�{������B

�A ��������Ƃ��́A���ꔭ�A�f�M�ނ���U����̂ŃV�[�g���ŗ{������B

�B ���C�̏��Ȃ��ꏊ�ł́A�_����ԂƂȂ�₷���̂ŁA�������C���̑���u����B

(iii) ���t��

�@ ���t���ʂ̉��x�y�ъ����x�́A���A���y�ѕt�����ɑ傫�ȉe�����y�ڂ��̂Ő��\�\���ɂ��K�ȏ����Ŏ{�H����i���t���ʂ̉��x��5���ȏ�Ŏ{�H���邱�Ɓj�B

�A ��̂���̃{���g�A�p�C�v���̋����ނ́A��E�M���ƂȂ茋�I���₷���̂ŁA�������͓��O�Ɏ{�H����B

�B �{�H�ʂɁA��5mm�ȉ��̌����ɂȂ�悤�ɉ���������B��������30mm�ȏ�̏ꍇ�ɂ͑��w�����Ƃ��A�e�w�̌����͊e�X30mm�ȉ��Ƃ���B�������A1���̑����t��������80mm���Ȃ����̂Ƃ���B

�Ȃ��A���t�������̋��e�덷�́A- 0����{10mm�Ƃ���悢�B

�C ���t����Ƃ̍���ȋ����ꏊ�ł́A�K���X�v���[�Ƃ��Ȃ��ŁA�ȈՔ��A�{���x���͕t�h��Ƃ���B

�D ��Ǝ҂͐��t����ƒ��Ƀ��C���Q�[�W����p���Đ������݂𑪒肷��B����̌����ɒB���Ă��Ȃ��ӏ��͕�C�������s���A�t�Ɍ����t���߂��ĕ\�ʎd�グ��x��ƂȂ�ӏ��́A�J�b�^�[�i�C�t���ɂ��\�w����������B

(iv) ���S�Ǘ�

���S�Ǘ���̃|�C���g�́A���t����ƒ��y�э�ƌ�ɂ����Ēf�M�ނɉC���ڐG���Ȃ��悤�ɁA�C���ւ����炷�邱�Ƃɂ���B���ɐ��t����A���ƍH���ł̍|�ނ̗n�ځE�n�f��Ƃ͋ɗ͔������H���Ǘ����s���B�ǂ����Ă��������Ȃ��ꍇ�ł��f�M�ނɒ��ډC���ڐG���Ȃ��悤�ɕs�R�ޗ��Ŋ��S�ɗ{������B�܂��A�ԐړI�ł��S������`����Ēf�M�ނɔM���`��邱�Ƃ��Ȃ��悤���S�̑[�u���K�v�ł���B

-

no image

-

no image