�U�߁@�n�ڐڍ�

7.6.1 �K�p�͈�

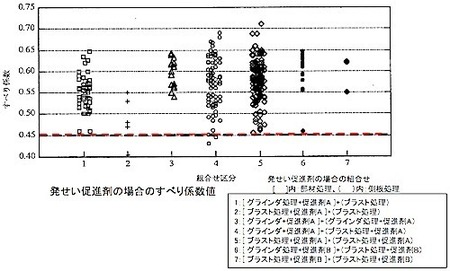

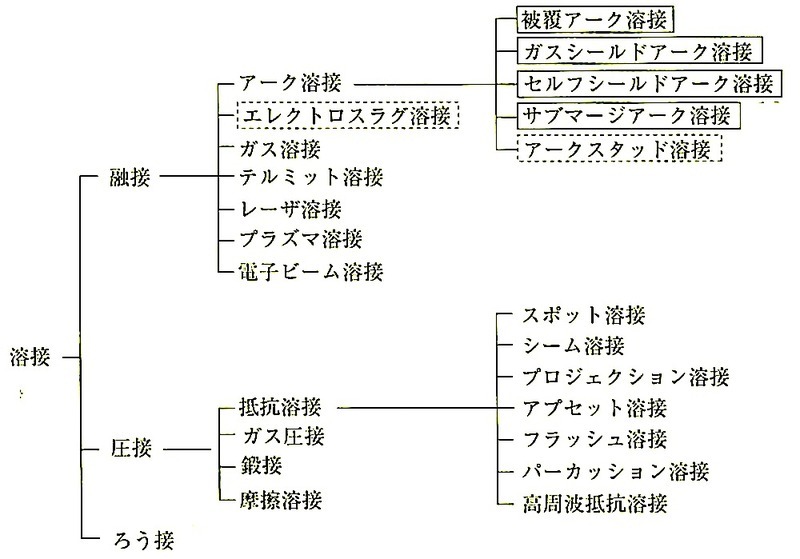

�n�ڕ��@�ɂ͐}7.6.1�̂悤�Ȏ�ނ����邪���z�S���H���ł́A

�Ȃ��A�G���N�g���X���O�n�ڂɂ��ẮA���`�f�ʍނ̓��_�C�A�t�����̗n�ړ��ɂ����Ηp�����鎩���n�ڂ̈��ł��邪�n�ڎ{�H�\�͂̂���S������H��͌�����̂�7.2.5�ŗn�ڍޗ��ɂ��Ă̂݉�����Ă���B�X�^�b�h�n�ڂɂ��Ă� 7�߂ʼn�����Ă���B

�@�@

�}7.6.1_�n�ڕ��@�̕���

7.6.2 �{�H�Ǘ��Z�p��

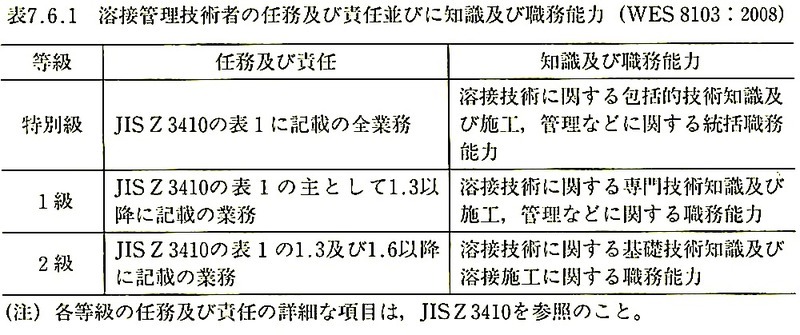

�u�W�d�v7.6.2(b)�ɒ�߂�JIS Z 3410�i�n�ڊǗ� - �C���y�ѐӔC�j�ɂ��n�ڊǗ����s���\�͂̂���҂Ƃ́A�Ⴆ�A ���{�n�ڋ���K�iWES 8103 : 2008�i�n�ڊǗ��Z�p�ҔF�؊�j�ɒ�߂�ꂽ�n�ڊǗ��Z�p�҂̔F��L����ғ����Y������BWES 8103�͗n�ڊǗ��Z�p�҂̔\�͂ɉ�����3��ނ̔F�ؓ������߂Ă���A���̔C���y�ѐӔC���тɒm���y�ѐE���\�͕͂\7.6.1�Ɏ����Ƃ���ł���B

�Ȃ��AJIS Z 3410�� ISO 14731 : 2006�̖|��ł���B

7.6.3 �Z�\���i��

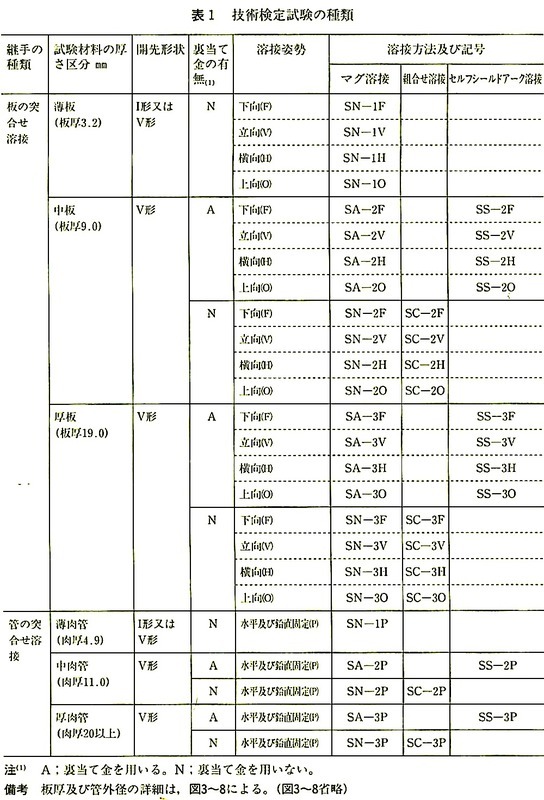

(a) JIS�ɂ�����n�ڋZ�\�҂̋Z�p�����ɂ́A��n�ڂ̏ꍇ��JIS Z 3801�i��n�ڋZ�p����ɂ����鎎�����@�y�є����j�y�є������n�ڂ̏ꍇ��JIS Z 3841�i�������n�ڋZ�p����ɂ����鎎�����@�y�є����j����߂��Ă���B

(b) �u�W�d�v7.6.3 (a)(3)�ł͎����n�ڂ̃I�y���[�^�[�͎�n�ږ��͔������n�ڂ̋Z�ʂ�L���邱�Ƃƒ�߁A�X�ɋZ�ʂ��ؖ�����H���o�����ēE���ɒ�o���邱�ƂƂ��Ă���B

�Ȃ��A�n�ڃ��{�b�g�̃I�y���[�^�[���i�ɂ́A�i�[��)���{�n�ڋ���ɂ��WES 8111�i���z�S�����{�b�g�n�ڃI�y���[�^�̎��i�F�؊�j�y��WES 8110�i���z�S�����{�b�g�n�ڃI�y���[�^�̋Z�p����ɂ����鎎�����@�y�є����j�ɂ�鎑�i���т�AW���苦�c��ɂ�郍�{�b�g�n�ڃI�y���[�^�[���i������B

(c) ��Ɠ��e�Ɨn�ڋZ�\�҂ɋ��߂��鎑�i�̓��e

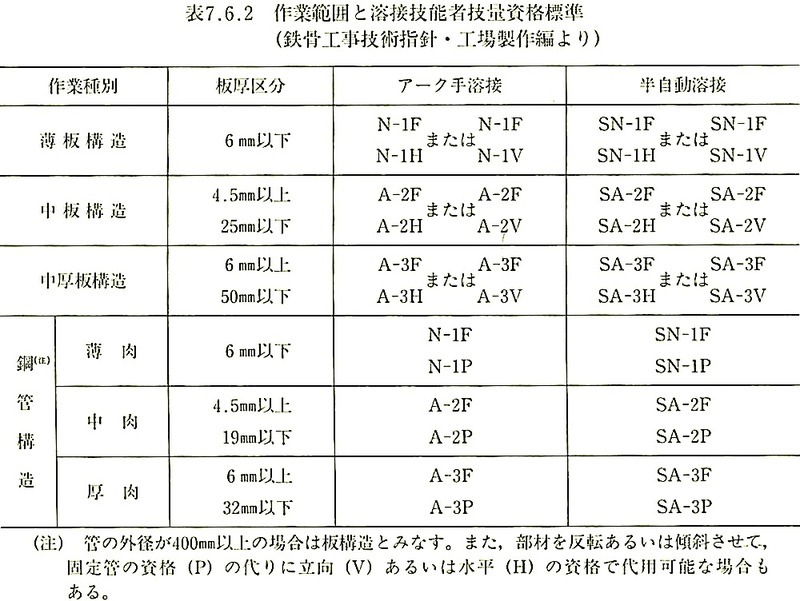

(1) �n�ڋZ�\�҂̋Z�ʎ��i�̕W���́A�n�ڂ�������Ǝp���ɉ��������̂Ƃ��邪�A�H��n�ڂʼn�]����𗘗p���A��ɉ��������͉������p���ōs���ꍇ�͕\7.6.2�ɂ��悢�B�������A���敪�ɂ��Ă�1 �` 2mm�̍��ɂ�����邱�ƂȂ��e�͓I�ɍl���Ă悢�B

(2) �����ċ���p���鎎���̍��i�҂́A�����ċ���p����n�ځA���ʂ���̗n�ڋy�т��葼�̊��S�n���ݗn�ڂ̏��w�������n�ځi���w���e�B�O�n�ڂ���悤�ȏꍇ�A���͂���s���ꍇ�������B�j���s�����Ƃ��ł���B�����ċ���p���Ȃ������̍��i�҂͂��ׂĂ̊��S�n���ݗn�ڂ��s�����Ƃ��ł���B

(d) �g���n�ڂ͖{�n�ڂɕC�G����d�v�Ȃ��̂ŁA���ɖ{�n�ڂ̈ꕔ�ƂȂ�g���n�ځi�Ⴆ�A�����n�ځA���͂�Ȃ��̊J����̑g���n�ځj�A�����ċ��̗n�ړ��ɂ��ẮA�{�n�ڎ��ɑg���n�ڂ��ėn�Z������K�v�����邽�߁A���Ӑ[���s���K�v������B���̂��߁u�W�d�v7.6.3(a)(4)�őg���n�ڂ͒ʏ�̗n�ڂƓ��l�A��n�ږ��͔������n�ڂ̋Z�ʂ�L���邱�Ƃƒ�߂��Ă���B��n�ڂł�JIS Z 3801�̊�{�ƂȂ鋉���Ȃ킿���ɉ������AN-1F�AA-2F�AN-2F�AA-3F�AN-3F�̎��i��L����n�ڋZ�\�ғ��A�r���h�A�b�vH�`�|�iBH�j���A�������n�ڂőg���n�ڂ��s���ꍇ�ɂ́AJIS Z 3841��SN-1F�ASA-2F�ASN-2F�ASA-3F�ASN-3F�̎��i��L����n�ڋZ�\�ғ��Ƃ���B

(e) �u�W�d�v7.6.3(a)�ɒ�߂�JIS Z 3801�y��JIS Z 3841�ɂ��n�ڂ̋Z�ʂ������x�ȋZ�ʂ��K�v�Ɣ��f�����ꍇ�ɂ͓��L�ɂ��n�ڋZ�\�҂ɑ��ċZ�ʕt�����������{����B

�Ȃ��u�W�d�v�ł͋K�肵�Ă��Ȃ���AW���苦�c��ł́A�X�̍H���ɂ����ċZ�ʕt�����������{���邱�Ƃ͔�����ł���Ƃ��Ă��炩���ߗn�ڋZ�\�҂ɑ��đ�\�I�ȃf�B�e�[���ŋZ�ʌ�������{���A������X�̍H���ɂ�����Z�ʕt�������̑�ւƂ�����̂Ƃ��āAAW��������{���Ă���B

7.6.4 �ޗ�����

(a) �J�@��

(1) �J��̌`��́A�n�ڂ̕i���ɑ傫���e������̂Ō����Ƃ��ē��L�Ɏw�肳�ꂽ���̂Ƃ��邪�S������H��ɂ͊��p���Ă���`����̂Őv�S���҂Ƒō����̂����A�����`���ς��邾���Ŋ��p�`�ɍ��킹�邱�Ƃ��ł���Ȃ�Ες��邱�Ƃ�F�߂Ă��悢�B

(2) �J�搸�x�������ă��[�g�Ԋu���L���Ȃ����ꍇ�ɁA�n�ڗʂ�������Ǝ��k�������Ȃ邽�߂Ђ��݂���������A�܂��A�p�X���������Ȃ�Ƃ��̑��̌��ׂ��₷���Ȃ邱�Ƃ�����B

(3) �J��̉��H�́A���x�̗ǂ����Ƃ��K�v�ł���A�\�ʂ̏�Ԃ��Ȃ�ׂ�����ȕ����悢�B�荞�悤�ȏ��i�m�b�`�j�≚�ʂ�����Ɨn�ڂɌ��ׂ��ł��₷���̂ŁA���x�̈����ꍇ�̕�C���@�i7.6.5(a)�Q�Ɓj�y�т��̌��x���{�H�v�揑�ɒ�߂Ă����B

(4) �v�҂����L����J��`��̏ڍׂ��L�������̂ɁA(���)���{���z�w��u�S���H���Z�p�w�j�E�H�ꐻ��ҁv�����邪�A�e�t�@�u���P�[�^�[�̌o����Z�p�ɂ��J��p�x���ɈႢ�����邱�Ƃ���A�u�W�d�v�ł͓��L�Ƃ��Ă���B

(b) �n�ڍޗ��̎戵��

�u�W�d�v7.6.4 (c)�ɗn�ڍޗ��̎戵���ɂ��Ē�߂��Ă��邪�A���ɏd�v�Ȃ��Ƃ͋z���̖h�~�ł���B�z�������n�ڍޗ���K�̔����������C�����g�p����ƁA�A�[�N���s����ƂȂ�A�X�p�b�^�����債�ăr�[�h�O�ς������ƂȂ�B�܂��A�u���[�z�[����s�b�g�������₷�����S�ȗn�ڂ����҂ł��Ȃ��B�X�ɁA�������̐��f�������ɂȂ�A���ꓙ�̌��ׂ��₷���B

�n�ږ_�̊������x�͔핢�ނ̎�ނɉ����Ē�߂��Ă��邪�A���ɒᐅ�f�n�n�ږ_�́A�������x�ɂ��Ē��ӂ��K�v�ł���B�n�ږ_�̓q�[�^�[��ԊO�����Ŗh���ݔ����������p�̕ۊǎ��ɕۊǂ��A�܂��A��Ǝ��ɂ͌g�їp�������p���A��ƗʂɌ��������o�ɗʂ����߂邱�Ƃ��]�܂����B

��̑O�ɂ́A�n�ږ_�̎戵��������A�H��̕i���Ǘ��\�͂�������Ƃ���ꂽ���A�n�ڍޗ��̎戵���͑�Ȃ��Ƃł���B

7.6.5 ���ނ̑g��

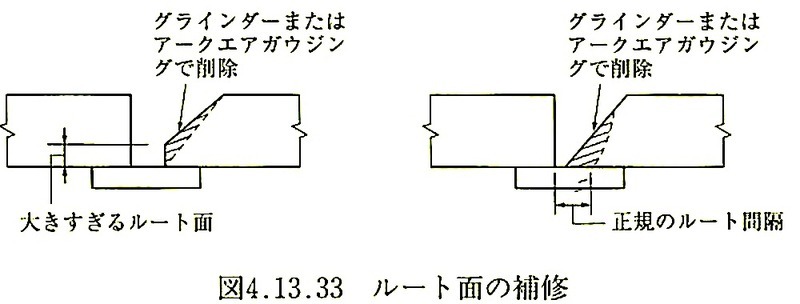

(a) ���ނ̑g���́A�ʏ포�`�̍ޕЂ�g�ݗ��Ăău���b�N�Ƃ��A���Ƀu���b�N�ƃu���b�N��g�ݗ��Ăđ傫�ȕ��ނ�����グ��B���̂悤�ȍH�@�ł͑g���r���̐���덷���J�搸�x�ɂ���悹����A���������̕������ł����͂̑傫���d�v�ȗn�ڂɂȂ�₷���B���Ɋ��S�n���ݗn�ڂ̃��[�g�Ԋu�y�ы����n�ڂ̖�����ێ����邱�Ƃ���ł���A���S�n���ݗn�ڂ̊J�搸�x�����E���e������悤�ȏꍇ�ł́A�u�S���H���Z�p�w�j�E�H�ꐻ��ҁv�}14.13.33�̂悤�ɕ�C����B

�Ȃ��A��C�̗v�̂��u�S���H���Z�p�w�j�E�H�ꐻ��ҁv���甲�����Ď��Ɏ����B

4.13.5 �g���ĕ��ނ̕�C�v��

�J��`��A���[�g�Ԋu�̕s�ǁA�����Ԃ̑傫���ꍇ�̕�C���@�̊T���������B

(1) ���[�g�ʁi���[�g�t�F�C�X�j

���[�g�ʂ��傫������Ƃ��͐}4.13.33�̂悤�ɃA�[�N�G�A�K�E�W���O�܂��̓O���C���_�[�ō��Ƃ�B

(2) ���[�g�Ԋu�i���[�g�M���b�v�j

���[�g�Ԋu�������Ƃ��͐}4.13.33�̂悤�ɃO���C���_�[�܂��̓A�[�N�G�A�K�E�W���O�Ő��K�̐��@�ɍ폜����B�A�[�N�G�A�K�E�W���O�ɂ�鉚�ʂ̂͂Ȃ͂������ӏ��̓O���C���_�[�Ŏd�グ��B�L���Ƃ��͌p��̈���܂��͗���������肵�Ē��J�Ɏd�グ��B

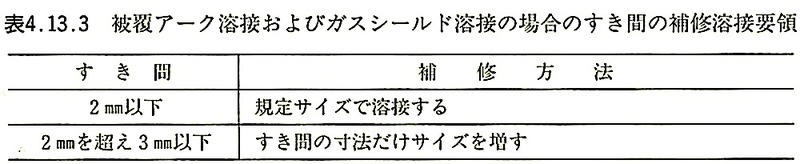

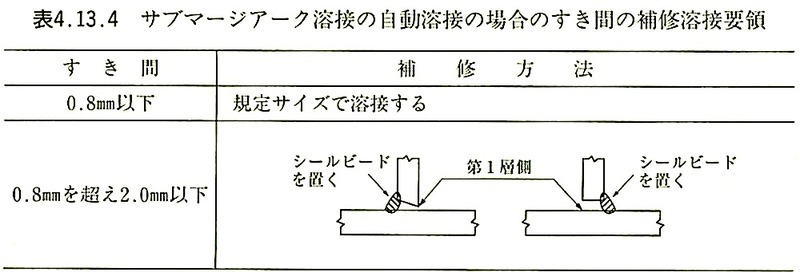

(3) �����n�ڂɂ����邷����

�핢�A�[�N�n�ڂ���уK�X�V�[���h�A�[�N�n�ڂ̏ꍇ�͕\4.13.3�A�T�u�}�[�W�A�[�N�n�ڂ̏ꍇ�͕\4.13.4�ɂ��B

(b) �m���X�J���b�v�H�@

H�`�f�ʍނ̊J����H�ɂ��ẮA�u�S���H���Z�p�w�j�E�H�ꐻ��ҁv���Q�Ƃ���Ƃ悢�B

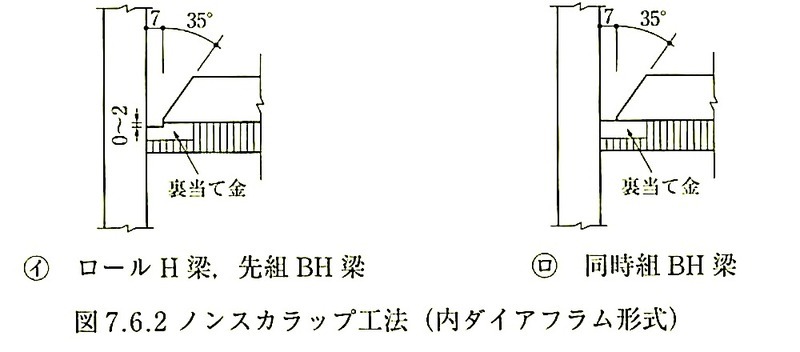

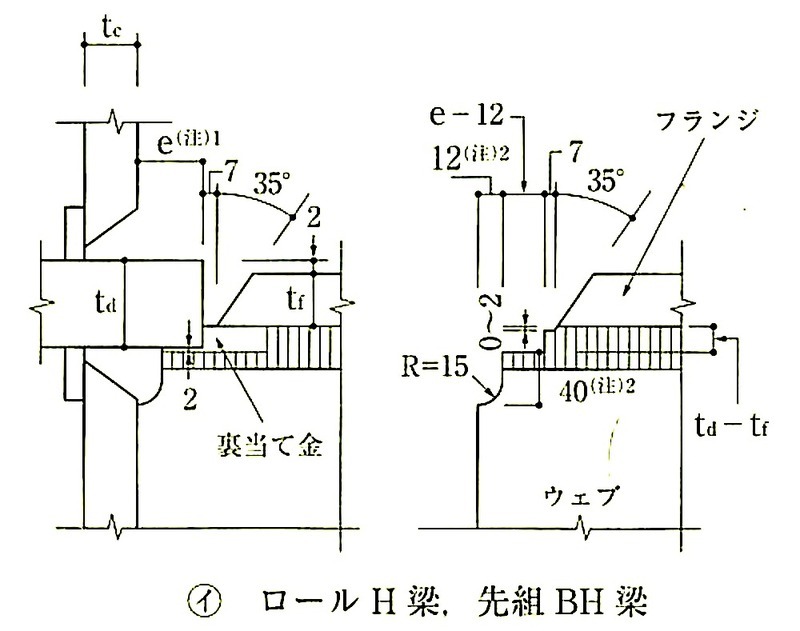

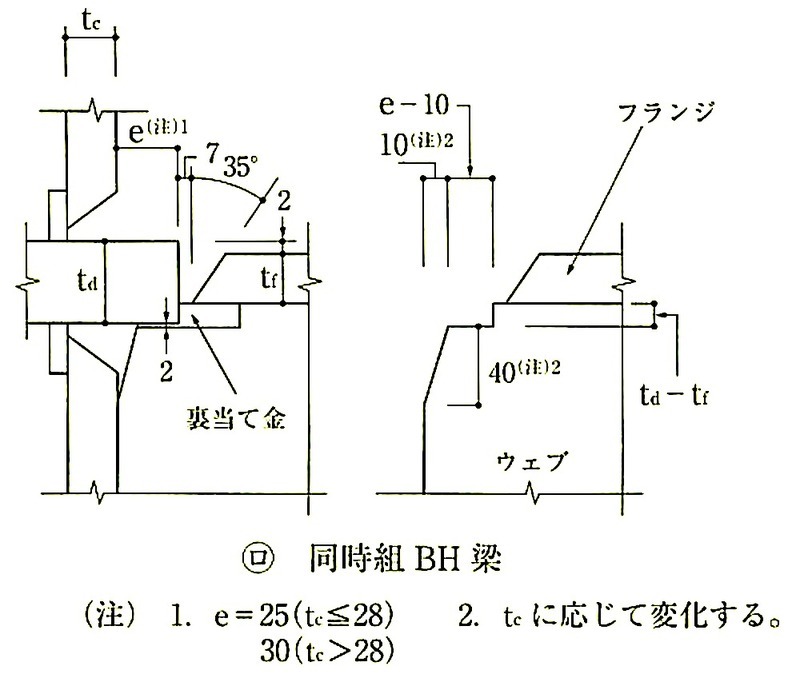

�������ʂ���{�H�̖ʂōł��D��Ă���ƍl������m���X�J���b�v�H�@�̊J��`��̗��}7.6.2�y��3�Ɏ����B�}7.6.2�͓��_�C�A�t�����`���̏ꍇ�A�}7.6.3�͒ʂ��_�C�A�t�����`���̏ꍇ�ł���B

�ʂ��_�C�A�t�����`���ł́A���E�F�u��茇���Ē����̗n�ڕ������킵�A�_�C�A�t�����̌`��Ƀt�B�b�g����悤�ɊJ��`������H����B�X�ɁA�ʂ��_�C�A�t�����Ɨ��t�����W�Ƃ̖ڈႢ���̎{�H�덷���z���ł���悤�ɒʂ��_�C�A�t�����̔��͗��t�����W�̔���2�T�C�Y�A�b�v�Ƃ��A�_�C�A�t�����̊O�[����t�����W��1 �` 2mm�O���ɂ���Ƃ悢�B

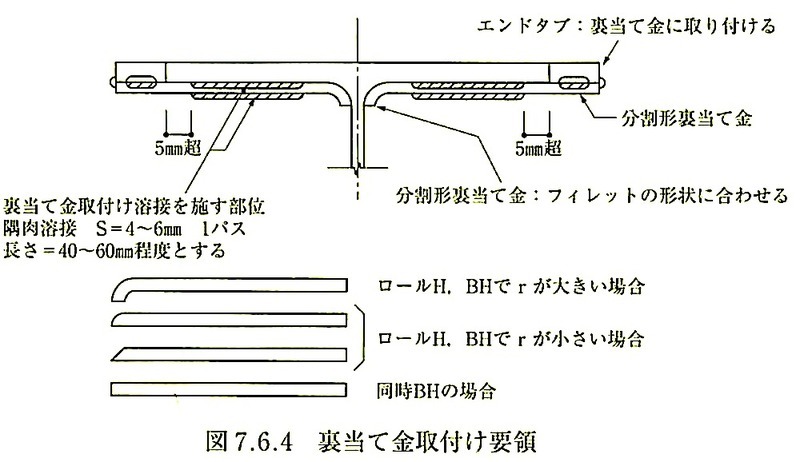

�}7.6.4��2���̗����ċ���p����ꍇ�̃m���X�J���b�v�H�@�ł̗����ċ��̎�t���v�̂ł���B���������gBH�̏ꍇ�͗����ċ��̒[�͕��ł悢���A������g BH��[��H�̏ꍇ�ɂ́A�����ċ��̒[�����t�B���b�g�ɉ����悤�ɉ��H���ꂽ���̂�p����B�ق��ɁA���̃E�F�u�̃t�B���b�g�����𗠓��ċ��̒f�ʏ�ɐ茇���āA1���̗����ċ����ђʂ�������@������B

�@

�}7.6.3 �m���X�J���b�v�H�@�i�ʂ��_�C�A�`���j

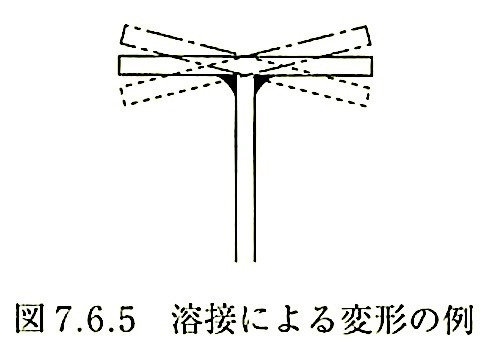

(c) �n�ڕ����ċÌł���Ƃ��A�n�ڕ��͎��k���悤�Ƃ���B��������A�}7.6.5�̎����̌`���n�ڂ���i

�t�Ђ��ݖ@�����Ȃ��ꍇ�͕ό`���Ȃ��悤�Ɏ����d�ʕ��ɂ�艟��������A�⋭�ނ�݂����肵�čS�����čs���B���̕��@���S���@�Ƃ������Ƃ�����B

�@�@

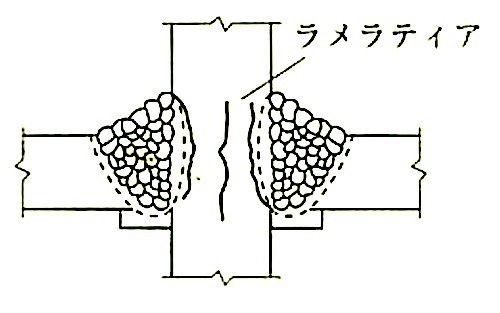

(d)���̓{���g���C�ڍ��Ƌ����n�ڂ���̎���Ɏg�p���镹�p�p��ł́A���̓{���g�̒��t����n�ڂ���ɍs���Ȃ�A���҂̋��e�ϗ͂�݉��ł���B����́A�傷�ׂ����ȑO�̊J�J�{���g�ڍ����̍����Ɗ֓��n�ڂ̍������߂����߂ł���B����A��ɗn�ڂ��s���Ɨn�ڔM�ɂ���ĔɂЂ��݂������A���J�{���g�Œ��ߕt���Ă��ڍ��ʂɏ\���ȍޖʈ��k�͂������Ȃ��\��������̂ŁA���e�ϗ̗͂݉���F�߂Ă��Ȃ��B����āA���p�p��ł́A���J�{���g�̒��t�����s�����̂��ɗn�ڂ��s�����Ƃ������ƂȂ�B

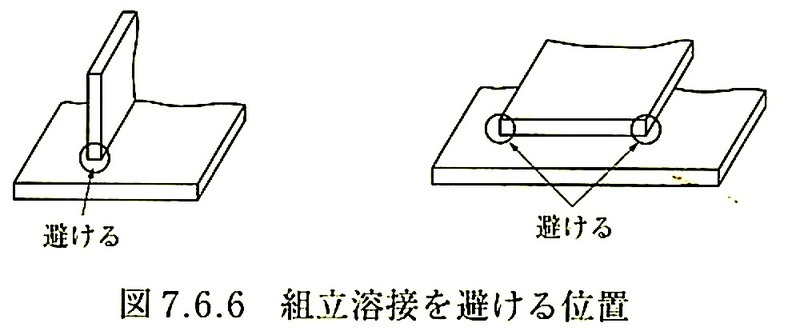

(e) �g���n�ڂ͖{�n�ڂ̈ꕔ�ƂȂ��Ďc��ꍇ������̂ŁA����̋��x�����茇�ׂ��Ȃ��悤�ɒ��ӂ��Ď{�H����B�܂��A�n�ڃr�[�g�������Z���Ɨn�ڕ����}�M�E�}�₳��n�ڕ��Ɉ��e����^���邽�߁A�V���[�g�r�[�h�ɂȂ�Ȃ��悤�Ɂu�W�d�v�\7.6.1�ł��̒������߂Ă���B�܂��A�g���n�ڂ͉����������łȂ��A�������A�������A��������̗n�ڎp���ŗn�ڂ��Ȃ���Ȃ�Ȃ��ꍇ������B��ʂɂ͖{�n�ڂ����������{�H�����ɂȂ邱�Ƃ������̂ŗn�ڋZ�\�҂̋Z�ʁA�n�ڍޗ��A�n�ڏ������A�K�Ȏ{�H�Ǘ��̂��Ƃōs���K�v������B

400N/mm2�����̓�|�i�|��SS400,SM400,SN400���j�Ŕ�25mm�ȏ�̍|�ދy��490N/mm2���ȏ�̍����͍|�i�|��SM490,SN490���j�̑g���n�ڂ�핢�A�[�N�n�ڂōs���ꍇ�́A�ᐅ�f�n�̗n�ږ_��p����B

��Ԑ��`�p�`�|�ǂ̃R�[�i�ꕔ�́A�Y�����H���傫������₷���̂őg���n�ڂ͔�����ׂ��ł���B�܂��A�}7.6.6�Ɏ����ʒu�����ׂ��₷���̂őg���n�ڂ������B

7.6.6 �n�ڕ��̐��|

��ނ̗n�ږʂ̐����A���A�X���O�A�h���A�����̑��n�ڂ̎x��ƂȂ�t�����́A��������B�Œ������~���X�P�[����h�K�p�h�z�܂́A��菜���Ȃ��Ă��悢�B

7.6.7 �n�ڎ{�H

(a) �n�ڋ@�A�t���p��ɂ͊e��̂��̂����邪�A���̑I��͎{�H�Ǝ҂ɔC���Ă悢�B�������A�����Ƃ��ėn�ڋ@�́A���u���䑕�u������A�d���A�d�����̒������n�ڋZ�\�҂̎茳�łł�����̂Ƃ���B�܂��AJIS������Ă�����̂́AJIS�̋K�i�ɓK��������̂Ƃ���B

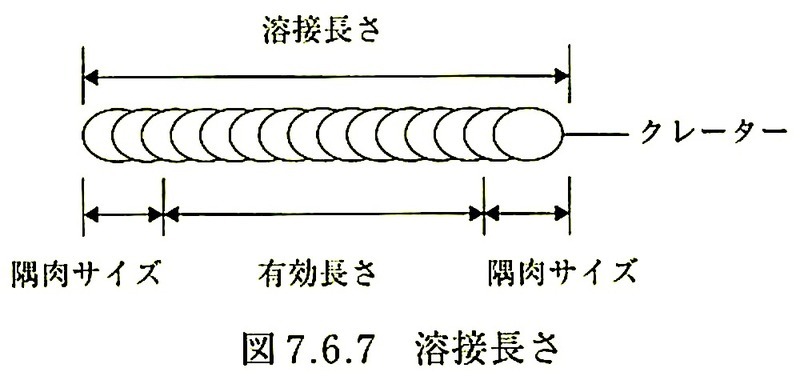

(b) �n�ڒ����́A�u�W�d�v7.6.7(d)(1)�ł́A�}7.6.7 �Ɏ����悤�ɁA�n�ڎn�I�[�̌��ׂ��₷�������̒����������T�C�Y�̐��@���x�ƍl���A�L�������ɋ����T�C�Y�� 2�{�����������̂Ƃ��Ă���̂ŁA���̒������m�ۂ���悤�Ɏ{�H����B

(c) �n�ڂ̎p���́A���������ł��������Ȃ��m���Ȏ{�H���ł���̂ŁA�傫�ȕ��ނł��A������g���Ăł��邾���������ɂȂ�悤�ɂ���B

(d) �n�ړ��M�ƃp�X�ԉ��x

�n�ڐڍ����̋��x��x���́A�p�X�ԉ��x�A�n�ړd���A�A�[�N�d���A�n�ڑ��x���̗n�ڏ����y�їn�ڍޗ��Ɩ��ڂȊW������B

�n�ړ��M���傫�����p�X�ԉ��x�����߂���ƁA�n�ڋ����̋��x��Ռ��l���ቺ���邱�Ƃ��m���Ă���B���̂��߁AJIS Z 3312�i��|�A�����͍|�y�ђቷ�p�|�p�̃}�O�n�ڋy�у~�O�n�ڃ\���b�h���C���j�̉���ɂ́A�n�ڋ����̏���̋@�B�I�������m�ۂ��邽�߂̓��M�y�уp�X�ԉ��x�̊Ǘ��l����߂��Ă���B���[�������g�̒����ڍ����̗��[�n�ڕ����̂悤�ɑY���ό`�\�͂����҂���镔�ʂ̗n�ڂ��s���ۂ́A���̓��M�ƃp�X�ԉ��x�̊Ǘ������ɏd�v�ł���B���̂��ߏ�L�̊Ǘ��l����悤�ȑ���M�⍂���p�X�ԉ��x�ŗn�ڂ��s���ꍇ�́A���炩���ߗn�ڎ{�H�������s���ėn�ڕ��̋��x��Ռ��l�����v�̒l�������Ƃ��m�F���Ă����K�v������B

7.1.3 �ɏq�ׂ��S������H��̔F�萧�x�ɂ����Ă� J���� S�܂ł̍H��̊e�X�̃O���[�h�ɉ����Đ���\�ȍ|�ނ̎�ނƂ���ɑΉ�������M�y�уp�X�ԉ��x�̗n�ڏ�������߂��Ă���B�Ȃ��AS�O���[�h�ɂ��ẮA����I�ɒ�߂Ă悢�Ƃ���Ă���B�����̊Ǘ����@�ɂ��ẮA7.6.10(a)(2)���Q�Ƃ��ꂽ���B

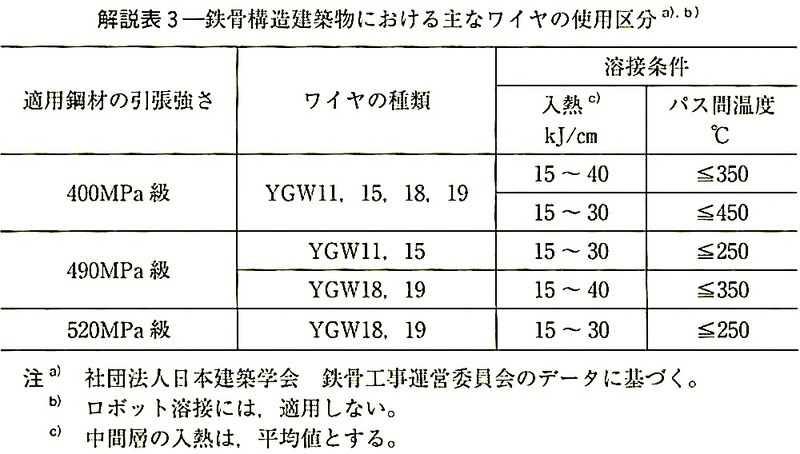

�Q�l�ɁAJIS Z 3312�̉���ɋL�ڂ���Ă�����M�ƃp�X�ԉ��x�Ɋւ���L�q�̔��������Ɏ����B�����ŁA����\3�̒l�͑����̖����̗n�ڍޗ���p���ĉ������n�ڂōs��ꂽ�������ʂ̍Œ�l�ɍ��킹�ċ��߂�ꂽ�l�ł���B�܂��A�S������H��̍H��F�萧�x�̐��\�]����ł́A�\7.1.2�Ɏ����Ǘ���l�ɂ��n�ڎ{�H���邱�ƂɂȂ��Ă���B�܂��AJIS Z 3313 �i��|�A�����͍|�y�ђቷ�p�|�p�A�[�N�n�ڃt���b�N�X���胏�C���j�ɂ����Ă�JIS Z 3312�Ɠ��l�ɁA���M�ƃp�X�ԉ��x�̊Ǘ��Ɋւ������\��������Ă���B

�S���̒��[�͂�i���j�n�ڕ��̋@�B�I�����̈��艻�y�ь���́A���z���̑ϐk���̓_�ŋɂ߂ďd�v�ł���B���������āA�Вc�@�l���{���z�w��ł́A���[�͂�n�ڂł́A�e�K�p�|��ɂ����ď���̋@�B�I�������m�ۂ��邽�߁A����\3�̂悤�ɓ��M�y�уp�X�ԉ��x���Ǘ�����K�v������Ƃ��Ă���B

���{�b�g�����z�S���n�ڂɎg�p����ꍇ�́A�Вc�@�l���{���{�b�g�H�Ɖ�ɂ�錚�z�S���n�ڃ��{�b�g�̌^���F���K�v�ł���A�F�؏��ɂ̓��C���̎�ށA�n�ړ��M�y�уp�X�ԉ��x�͈̔͂Ȃǂ��L�ڂ���Ă��邽�߁A�����ɏ]�����̂Ƃ��A����\3�̓��{�b�g�n�ڂɂ͓K�p���Ȃ��B

(e) �\�M�Ƃ́A�n�ڊJ�n�ɐ旧���A�n�ڕ��y�т��̎��ӂ����M���邱�ƂŁA���x�� 50�`100�����x�Ƃ���ꍇ�������B�n�ڌ��ׂ̒��ōł��d��ȗn�ڊ����h�~����ł��K�ȕ��@�Ƃ��āA�\�M�ɂ��n�ڌ�̗�p���x�̊ɘa����������Ă���B���炩���߉��M���Ă������ƂŁA�n�ڌ�̗�p���x��x�������āA��p�ߒ��ł̗ʎU�����f�ʂ̗n��x�̌�������|�̒��̐��f���ʎU���f�Ƃ��ďo�Ă�����̂̊O�����o��e�Ղɂ��A���A�M�e�����̍d�������������邱�ƂŁA�ቷ����h�~�Ɍ��ʂ�����B�܂��A�n�ڕ��t�߂̉��x���z���ɂ₩�ɂȂ�̂ŁA�n�ڕό`�����Ȃ��Ȃ�n�ډ��͂��������Ȃ��Ēቷ����h�~�Ɍ��ʂ�����B

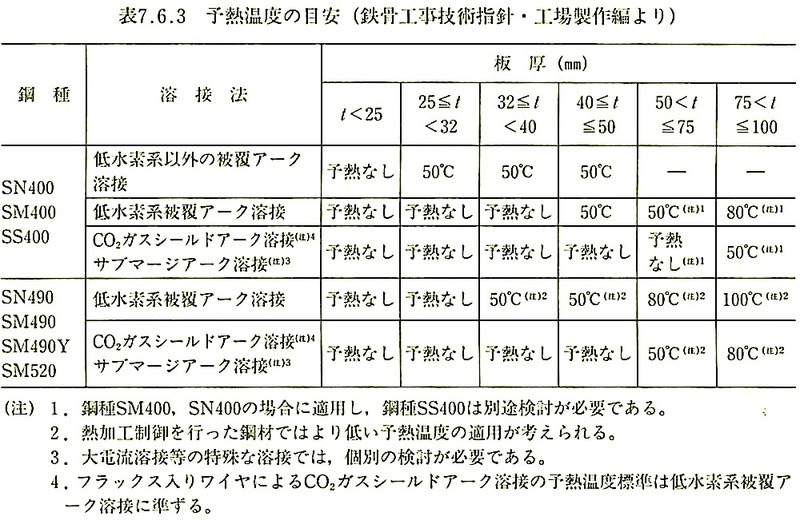

�n�ڍ�Əꏊ�̉��x�ɂ��\�M���ɂ��Ắu�W�d�v7.6.8�ɒ�߂��Ă���B�S���n�ڎ{�H�̕K�v�\�M���x�̖ڈ���\7.6.3�Ɏ����B

�Ȃ��A�\�̗\�M���x���Ɋւ��ẮA���̂悤�Ȓ��ӂ��K�v�ł���B

(1) TMCP�|�͗n�ڐ����ǍD�ł���̂ŁA�\7.6.3 �Ɏ����\�M���x���ɘa�ł���\��������B�g���n�ڂɂ��\�M���K�v�ȏꍇ������B

(2) �C���i�|�ޕ\�ʉ��x�j��400N/mm2���|�ނ̏ꍇ��0���ȏ�A490N/mm2���ȏ�̍����͍|�̏ꍇ��5���ȏ�œK�p����B�C���� -5���ȏ�ŕ\�̓K�p���x�ȉ��̏ꍇ�́A���ɏq�ׂ钍�ӎ����ɏ]���Ď{�H���邱�Ƃ��ł���B�C���� -5�������̏ꍇ�͗n�ڂ��s��Ȃ��B�C���� -5���ȏ��0�� �i����5��)�ȉ��̏ꍇ�ŁA�\�ɗ\�M�Ȃ��Ƃ���Ƃ���40���܂ʼn��M�i�E�H�[���A�b�v�j���s���Ă���n�ڂ��s���B�������A400N/mm2���|�ނŔ���50mm���̏ꍇ�A490N/mm2���y�� 520N/mm2���̍|�ނ̒ᐅ�f�n�핢�A�[�N�n�ڂ̔�25mm�ȏ�̏ꍇ�ACO2�K�X�V�[���h�A�[�N�n�ڂ̔�40mm�ȏ�̏ꍇ�́A50���̗\�M���s���B��L�̋C���͈̔͂ŕ\�ɂ��\�M���K�v�ȏꍇ�́A�\�M���x�����߂ɂ��邩�A�d�C�q�[�^�[���Ŋm���ɑS�̂̉��x���m�ۂ��邩�̂����ꂩ���s���B

(3) ���C�������J��ʂɌ��I�̂����ꂪ����ꍇ��40���܂ʼn��M���s���B

(4) �\�M�͋K��l�ȏ�A200���ȉ��ōs�����̂Ƃ���B�\�M�͈̔͂͗n�ڐ��̗��� 100mm���s�����̂Ƃ���B

(5) �n�ڕ��̕�C��g���n�ڂōS�����傫�����Ƃ��\�z�����ꍇ�́A�\�̒l����1�����N��̗\�M���x��K�p����B�������A1�����N��ł��\�M�Ȃ��ƂȂ�ꍇ�́A�C�����̏������l�����ĕK�v�ɉ�����50���̗\�M���s���̂��悢�B

(6) �S���������ꍇ�A���M���������ꍇ�i��10kJ/cm�ȉ��j�|�ނ̉��w�������K�i�l�̏���ɋ߂��ꍇ��n�ڍޗ��̊ܗL���f�ʂ������ꍇ�́A�\�M���x�����グ�邱�Ƃ��K�v�Ȃ��Ƃ�����B�܂��A�|�ނ�JIS�̒Y�f���ʂ�0.44������ꍇ�͗\�M���x��ʓr��������B

(7) ���ƍ|��̑g�������قȂ�Ƃ��́A�\�M���x�̍��������̗p����B

(f) �G���h�^�u�Ɋւ��闯�ӓ_�������Ɏ����B

(1) �G���h�^�u�͗n�ڂ̎n�_�ƏI�_�̌��ׂ�h�����߂Ɏ��t����B�G���h�^�u�́A��ʂɁA��ނƓ����ȍގ��A�����A���J��̂��̂��p������B�܂��A��ނ������G���h�^�u�𔖂�����ꍇ�ł�12mm�ȏ�̔��g�p����̂��悢�B

�����͕�ނ̌����ɂ���邪�A���̂悤�ȗႪ�̂����Ă���B

(i) ��n��35mm�ȏ�

(ii) �������n�� 35mm�ȏ�

(iii) �����n��70mm�ȏ�

�|���G���h�^�u��ؒf�����c�����ꍇ�ɁA���t�����W�ƃG���h�^�u�ɂ��`�������X���b�g�̒���N�_�Ƃ��ėn�ڕ����j�f����ꍇ������BJASS6�ł́A�G���h�^�u�̐ؒf�̗v�ۋy�ѐؒf�v�͓̂��L�ɂ�邱�ƂƂ��Ă���B

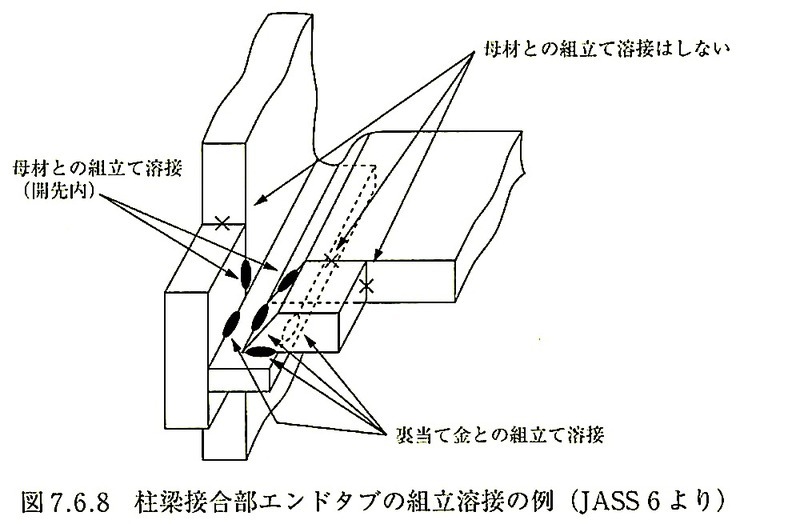

(2) �����ڍ����ł̃G���h�^�u�̑g���n�ڂ͒��ڒ����t�����W�ɍs��Ȃ��̂��悢�B����̓G���h�^�u�̑g���n�ڂ��V���[�g�r�[�h�ƂȂ�A�M�e�����̔j��x����ቺ�����邱�ƂɂȂ�A���̕������t�����W�S�̂̐Ɛ��j��̋N�_�ƂȂ邨���ꂪ���邽�߂ł���B�}7.6.8�ɒ����ڍ����ł̃G���h�^�u�g���n�ڂ̗�������B

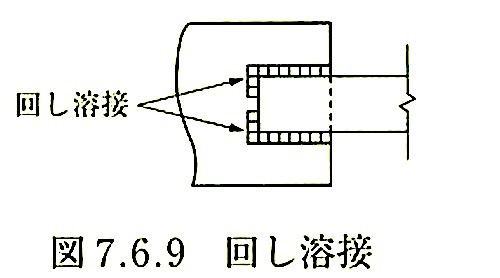

(g) �n�ڂƂ͐}7.6.9�̂悤�ȗn�ڂł���B�n�ڂ̒����́A�����T�C�Y��2�{�ȏ�A���A15mm�ȏ�Ƃ���B

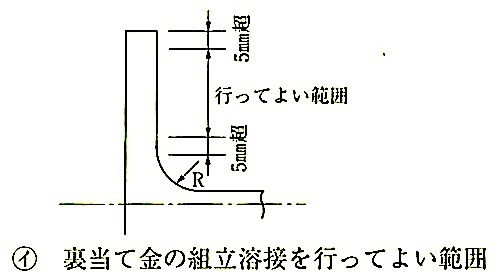

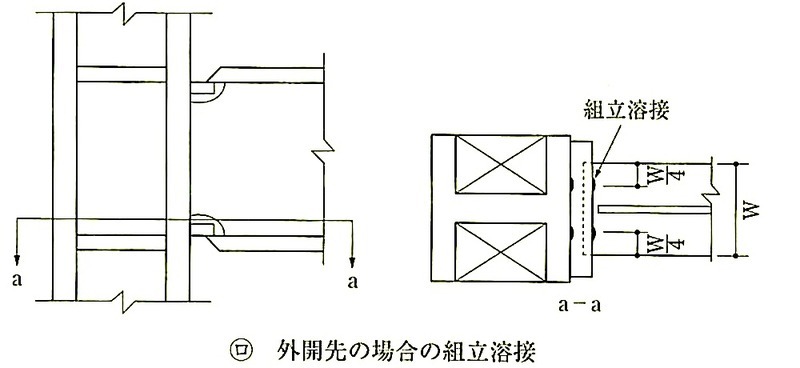

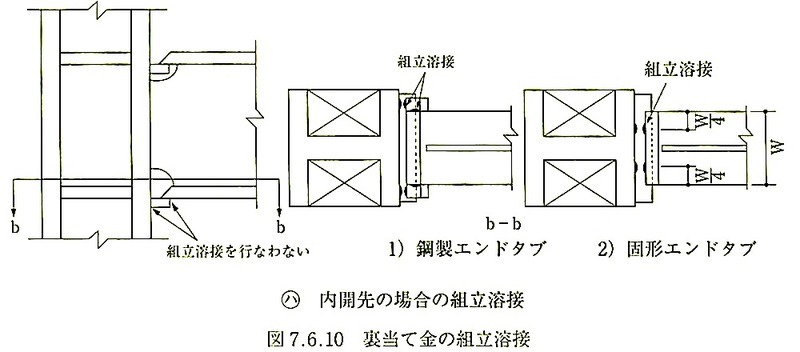

(h) �����ċ��̍ގ��́A�����Ƃ��ĕ�ނ̍|��Ɠ����̂��̂��g�p�����B�����ċ��̌`��́A�n�ڎ��ɗn�������������Ȃ����̂Ƃ���K�v�����邪�A��ʓI�ɂ͔� 9mm�̕��|���p�����Ă���B������̗n�ڌp��⒌���ڍ������ŗ����ċ���p���ėn�ڂ���ꍇ�́A�����ċ��́A�����Ƃ��ăt�����W�̓����ɐݒu����i�}7.6.10 ���j�B�������A�H������n�ڂ̉��t�����W�̂悤�ɂ�ނȂ��ꍇ�́A�����ċ����t�����W�̊O���Ɏ��t���Ă悢�i�}7.6.10�n)�B�����ċ��̑g���n�ڂ͈����͂Ɠ����ɂ킸���ł͂��邪�Ȃ����͂��邽�߁A���̋����n�ڂ��ő剞�͂��邱�ƂƂȂ�A��r�I�ȒP�ɔj�f���Ă��܂��B�܂��A���̋����n�ڂ͗\�M�����s�킸�ɗn�ڂ��邱�Ƃ������A�g���n�ڂ͂��Ƃ��r�[�h�������\���ł����Ă��A�n�ڋ�����M�e�����̔j��x�������ɒႢ���ƂƂȂ�A�����n�ڂ̔j�f�����̂܂ܐڍ����S�̂̐Ɛ��j��ɂȂ��邱�Ƃɂ��Ȃ�B�����̂��Ƃ��痠���ċ���p���������ڍ����̗����ċ��̑g���n�ڂ́A���t�����W�̗��[����5mm�ȓ��y�уE�F�u�t�B���b�g����R�~�܂薔�͋����n�ڎ~�[������5mm�ȓ��̈ʒu�i�}7.6.10�C)�ɍs���Ă͂Ȃ�Ȃ��B�����ċ��̑g���n�ڂ́A���t�����W����1/4�̈ʒu�i�}7.6.10���j�ɍs���B

�H������n�ړ��ŁA�����ċ������t�����W�̊O���Ɏ��t���ꍇ�A�g���n�ڂ́A�G���h�^�u�̈ʒu���͊J����ɍs���A�{�n�ڂɂ���čėn�Z����Ȃ��g���n�ڂ́A���t�����W�y�ђ��t�����W��ނɒ��ڍs���Ă͂Ȃ�Ȃ��i�}7.6.10�n)�B

(i) �n�ڂɂ�蔭������X���O�́A�K�ȍH���p���ēK�X�������Ȃ���Ȃ�Ȃ��B�X���O���c���Ă���ƁA�X���O�����݂�Z���s�Ǔ��n�ڌ��ׂ̌����ƂȂ�B��n�ڂ�Z���t�V�[���h�A�[�N�n�ڂł̓K�X�V�[���h�A�[�N�n�ڂɔ�ׂăX���O�̔����ʂ������̂Ŋe�p�X���Ƃɏ�������B�n�ڊ�������O�ς̊m�F�ƌ����̂��߂ɃX�� �O����������K�v������B

(j) �X�p�b�^�̒������t���́A�h�����Ɏx��𗈂��̂ŁA�u�W�d�v7.6.7(a)(8)�ł͏������邱�Ƃɂ��Ă���B

(k) �n�ڕ��̓���

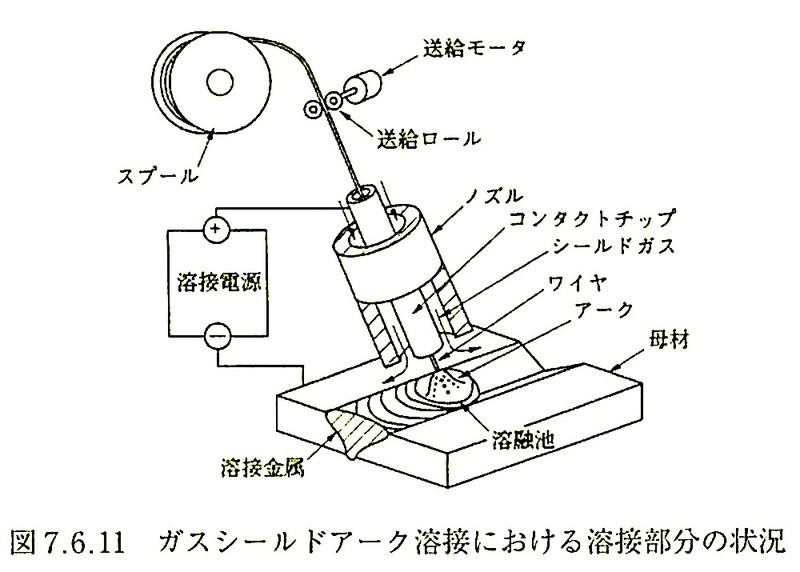

(1) �K�X�V�[���h�A�[�N�n�ڂɂ�����n�ڕ����̏�}7.6.11�Ɏ����B

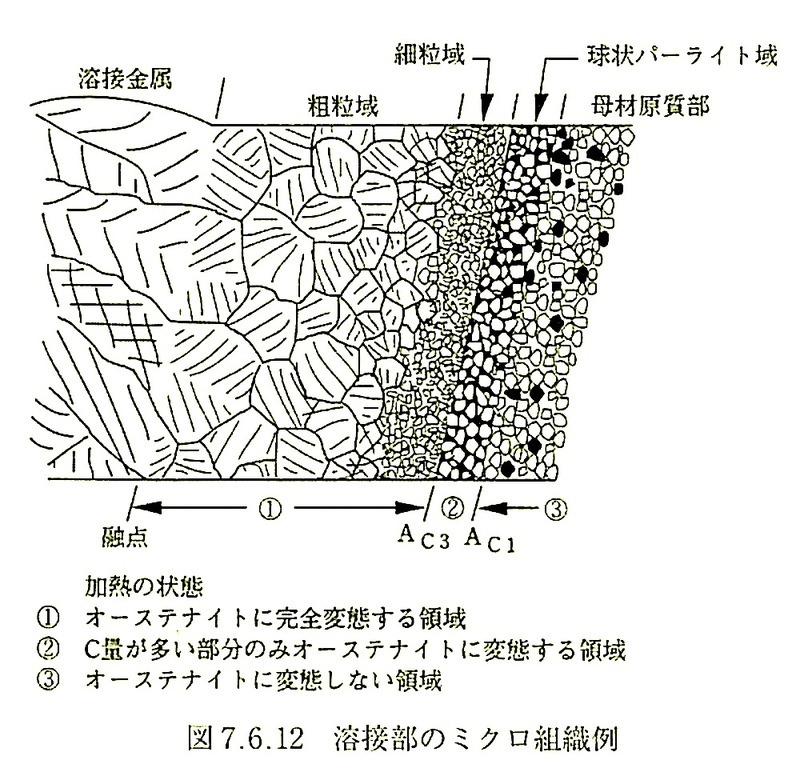

(2) �n�ڕ��̃~�N���g�D���}7.6.12�Ɏ����B

�n�ڕ��Ƃ͗n�ڋ����ƔM�e�������܂߂������̂��Ƃ������B

�����ŔM�e�����Ƃ͗n�ڎ��̔M�őg�D�A����I�����A�@�B�I���������ω������n�Z���Ă��Ȃ���ޕ����ł���A�}7.6.12�̇@�ƇA�̕����ł���B�܂��A�n�ڋ����ƔM�e�����Ƃ̋��E�̓{���h���ƌĂ��B�n�ڕ��ōł��d�����x�����ቺ����̂̓{���h���̗����ł���B�M�e�����̃{���h���ɋ߂������͌��������e�剻���Ă���d�����₷�����ꓙ�������₷���B�n�ڂ̂��낳�͂��̃{���h���߂��̗̈�̐����Ɏx�z����邱�Ƃ������B

(l) �����n�ړ�

(1) �����n�ڂƂ́A�n�ڃ��C���̑��肪�����I�ɂł��A�g�[�`���n�ڐ��ɉ����Ď������s���A�A���I�ɗn�ڂ��i�s���邪�A�n�ڒ��̏��f�ƑΉ����I�y���[�^�[���s���n�ڂ��w���A�T�u�}�[�W�A�[�N�n�ڂ�G���N�g���X���O�n�ڂ��Y������B�����n�ڂɂ��Ă͓S������H��́A���H�\�́A�n�ڂɑ���Ǘ��\�́A�{�H�\�͓����ؖ����鎑�����o�����邱�Ƃ��]�܂����B

(2) �n�ڃ��{�b�g�Ƃ́AJIS Z 3001-1�i�n�ڗp�� - ��1���F��ʁj�ł́u�n�ڂɗp������Y�Ɨp���{�b�g�v�ƒ�`����Ă���A�����Ƃ��ėn�ڂ��J�n������I������܂ł͐l�Ԃ��֗^���Ȃ��Ă��n�ډ\�ȃV�X�e���ł���B

�ߔN�A���z�S������ɂ�����n�ڃ��{�b�g�̕��y���������B�n�ڃ��{�b�g��p���ėn�ڎ{�H���s���ۂɂ́A�n�ڃ��{�b�g�̓����𗝉����������ł��̑�����s���K�v������A�n�ڂ̊�{�I�Ȓm���E�Z�\�E�o����L���A���A�g�p����n�ڃ��{�b�g�̎d�l���n�m�����Z�\�ҁi�I�y���[�^�[�j���S������K�v������B���̃I�y���[�^�[���i�ɂ��ẮA7.6.3 (b)���Q�Ƃ��ꂽ���B

�n�ڃ��{�b�g�̌^���F�ؐ��x�ɂ́A(���)���{�n�ڋ����(���)���{���{�b�g�H�Ɖ�ɂ�鋤�ʂ̔F�ؐ��x WES 8703/JARAS 1012�i���z�S���n�ڃ��{�b�g�̌^���F�ɂ����鎎�����@�y�є����j�y��WES 8704/JARAS 1013�i���z�S���n�ڃ��{�b�g�̌^���F�؊�j������B

�������A�[�N�n�ڂɔ�ׂėn�ڃ��{�b�g�̎g�p��̒��ӓ_�Ƃ��ẮA���ނ̐��@��g���̐��x���������ɔ�ׂėǂ��Ȃ��ƗǍD�ȗn�ڂ��ł��ɂ������ƂȂǂ���������B

(m) ���S�n���ݗn�ڂ͑S�f�ʂ��m���ɗn�ڂ���Ă��Ȃ��ƁA�ϗ͂��������ቺ���邱�Ƃ�����̂Ŏ��̏ꍇ�ȊO�͔F�߂Ȃ��B

(1) �����ċ�������ꍇ

(2)���͂������ꍇ

���͂�́A�A�[�N�G�A�[�K�E�W���O�ɂ��Ⴊ�����A�K�X�K�E�W���O���邢�̓`�b�s���O�i�͂�j�ɂ�邱�Ƃ�����B�p�l���]�[���ł͗��͂肪�ɂ߂č���ɂȂ�ꍇ������̂ŁA���̂悤�ȏꍇ�ɂ́A���͂��K�v�Ƃ���n�ڂ������ׂ��ł���B�܂��A���͂���s���ꍇ�͕s�Ǘn�ڂ�h�~���邽�߁A���w�̌��ו��������S�ɏ�������ƂƂ��ɁA���͂蕔���\���ɐ��|�����̂��A���n�ڂ��s���B

(3) �T�u�}�[�W�A�[�N�n�ڂŏ\���ȗn���݂��ۏł���ꍇ

�T�u�}�[�W�A�[�N�n�ڂ͗n���݂��[���̂Ŏ����ɂ��\���ȗn���݂������A���g�����S�ɂł��Ă��邱�Ƃ��m�F���ꂽ�ꍇ�́A���͂���ȗ����Ă悢�B�������A�n���݂����S�łȂ���A�����n���ݗn�ځi7.6.7(r)�Q�Ɓj�Ƃ݂Ȃ��Ȃ���Ȃ�Ȃ��B

(n) ���S�n���ݗn�ڂɂ�����]����͉��͏W��������邽�߂ɉߓx�̗]����������A��ޕ\�ʂ��犊�炩�ɘA������`��Ƃ���B�]���荂����JASS 6�t��6�m�S�����x������n�ɂ��i�}7.6.13�y��7.13.1�Q�Ɓj�B

![�}7.6.13_���S�n���ݗn�ړˍ����p��̗]���荂��.jpeg](/archicome/file/E59BB37.6.13_E5AE8CE585A8E6BAB6E8BEBCE381BFE6BAB6E68EA5E7AA81E59088E3819BE7B699E6898BE381AEE4BD99E79B9BE3828AE9AB98E38195.jpeg)

(o) ���S�n���ݗn��T�p��̗]����͗n�ڕ��ߖT�̉��͏W�����ɘa���A�˂������̊J���͂����̖h�~�ɏd�v�ł���B�]���荂���� JASS 6�t��6�ɏ]�����̂Ƃ��A�r�[�h�͊��炩�ł��邱�Ƃ��d�v�ł���i�}7.6.14�Q�Ɓj�B

![�}7.6.14_T�p��̗]���荂��(JASS6).jpg](/archicome/file/E59BB37.6.14_TE7B699E6898BE381AEE4BD99E79B9BE3828AE9AB98E3819528JASS629.jpg)

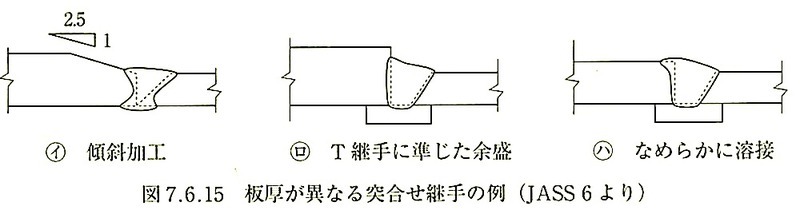

(p) �����قȂ�ˍ����p��̗n�ڕ��̌`��́A���ɂ��B

(1) �N���[���K�[�_�[�̂悤�ɒ�͍��T�C�N����J����ˍ����p��ł͐} 7.6.15�C�̂悤�Ɍ������̍ނ�1/2.5�ȉ��̗̎ɉ��H���A�J�敔���Ŕ������Ɠ���̍����ɂ���B

(2) ��L�ȊO�Ŕ����ɂ��i�Ⴂ���������̔���1/4����ꍇ����10mm����ꍇ�́A�}7.6.15���̂悤��T�p��ɏ����������̗]����݂���B

(3) �����ɂ��i�Ⴂ���������̔���1/4�ȉ��A���A10mm�ȉ��̏ꍇ�́A�}7.6.15�n�̂悤�ɗn�ڕ\�ʂ��������̍ނ���������̍ނւȂ߂炩�Ɉڍs����悤�ɗn�ڂ���B

(q) H�`�f�ʗ���p���������n�ڐڍ����̗n�ڃf�B�e�[���Ƃ��ĊJ����H��g���n�ځA�����ċ����́u�S���H���Z�p�w�j�E�H�ꐻ��ҁv�ɂ��B

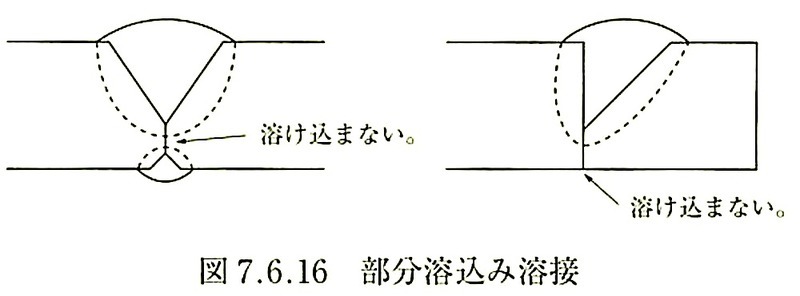

(r) �����n���ݗn�ڂ́A�n���ݗn�ڂ̈��ł͂��邪�A�}7.6.16�̂悤�ɑS�f�ʗn�ڂ����Ȃ����̂ł���B

(s) �����n���ݗn�ڂ͎�Ƃ��Ă���f�͂ɑς�����̂Ƃ���Ă���A�傫�Ȉ������́A�Ȃ����́A�J�Ԃ����͂���ӏ��Ɏg�p���Ă͂Ȃ�Ȃ��Ƃ���Ă���B��ʂɔ��`�f�ʍނ̂��Ǘn�ځA���k�݂͂̂��钌�̌p�ړ��ŁA�ʏ�̋����n�ڂł͕s�����邪�����̂悤�Ȍ`�Őڍ��������ꍇ���ɂ悭�p������B

(t) �����n�ڂ̃T�C�Y(S)�̋��e���i��S)�y�ї]����̍����̋��e���i��a)�́AJASS 6�t��6�ɂ��A�Ǘ����e���Ƃ���0 �� ��S �� 0.5S�A���A ��S �� 5mm�A 0 �� ��a �� 0.4S�A���A��a �� 4�A���E���e���Ƃ��āA0 �� ��S �� 0.8S�A���A ��S �� 8mm�A 0 �� ��a �� 0.6S�A���A��a �� 6�ƂȂ��Ă���i�}7.6.17�Q�Ɓj�B�n�ڑS���ɂ킽���đO�L�̊Ǘ����e������T�C�Y�y�ї]����̉ߑ����Ȃ����Ƃ�ڕW�ɗn�ڂ��s���B�O�L�̌��E���e�������ꍇ�ɂ́A�����Ƃ��ĕs�Ǖi�Ƃ��ĕ�C���邱�ƂɂȂ邪�A���E���e����������Ƃ����Ē����ɍ폜����K�v�͂Ȃ��A����������̗͂��ꂪ�X���[�Y�ɂȂ�悤�ɁA�n�ڃr�[�h�i�������ƒ��p�ɐ����f�ʂŌ����ꍇ�̕\�ʁj�̌`�A���疔�͎�̂ւ��݂ƂȂ�悤�ȕ������ق����]�܂����B

![�}7.6.17_�����n�ڂ̃T�C�Y�y�ї]����̍����̋��e��(JASS6).jpeg](/archicome/file/E59BB37.6.17_E99A85E88289E6BAB6E68EA5E381AEE382B5E382A4E382BAE58F8AE381B3E4BD99E79B9BE3828AE381AEE9AB98E38195E381AEE8A8B1E5AEB9E5B7AE28JASS629.jpeg)

(u) �����n�ڂ̒������Z���A��ނ̔M�e�ʂɔ�r���ė^����M�ʂ����Ȃ��ƁA�n�ڕ����}�₳��Ċ�����₷���B�܂��A���͂̓`�B���~���ɍs���ɂ����Ȃ邱�Ƃ�����̂ŁA�����n�ڂ̗L�������̍ŏ��l���A�����T�C�Y��10�{�ȏ�ŁA���A40mm�ȏ�ɂȂ�悤(���)���{���z�w��u�|�\���v�K���v�ɋK�肳��Ă���B

(v) �X�J���b�v�̌`��͓��L�ɂ��Ƃ���Ă��邪�A��ʓI�ɂ͔��a r=35mm��1/4�~�̐�`�Ƃ��邱�Ƃ������B�����d�����[�n�ڕ��E�F�u�̏㉺�ɃX�J���b�v��݂���ꍇ�́A�t�����W���I�[�̋ȗ����a r ���10mm�Ɋ��炩�Ɏd�グ�A�X�J���b�v��̉��͏W�����ɘa����`�p�����Ă���B�܂��ŋ߂ł́A��ɐ}7.6.2�y��3�Ɏ������悤�ɁA�X�J���b�v��݂��Ȃ��m���X�J���b�v�H�@�����y���Ă���B

7.6.8 �C�����ɂ�鏈�u

(a) ��Əꏊ�̋C������A-5�������̏ꍇ�́A�n�ڂ��s��Ȃ��B�C���i�|�ޕ\�ʉ��x�j���Ⴂ�Ɨn�ڕ��̗�p���x�������A�n�ڕ��Ɋ��ꂪ�����₷���Ȃ邽�߂ł���B

(b) ��Əꏊ�̋C�����A -5���ȏ�A5���ȉ��̏ꍇ�́A�n�ڂ̑O�ɁA7.6.7(e)�ɋL�������@�ɏ]���āA�n�ڐ��̗�����100mm�͈̔͂܂ʼn��M�i�E�H�[���A�b�v�j���s���B�܂��A�C����5���ȏ�̏ꍇ�͉��M���s��Ȃ��̂ł͂Ȃ��A�u�W�d�v7.6.7(a)(5)�ɏ]���A�K�v�ɉ����ēK�ȗ\�M���s���B

(c) ��ނ��ʂ�Ă���ꍇ�́A�n�ڂɂ͕s�K���ł��邪�A�n�ڂɉe�����y�ڂ��悤�ȕ��������Ă���ꍇ���V�[���h���s���S�ƂȂ�����A�A�[�N���s����ɂȂ�ȂǍ�Ƃ����ɂ����n�ڕi���ɂ����e��������̂ŁA���������Ă���Ƃ��́A�h�����u�̂Ȃ��ꏊ�ł͍�Ƃ��s��Ȃ��悤�ɂ���B��ʂɔ핢�A�[�N�n�ڋy�уZ���t�V�[���h�A�[�N�n�ڂ�10m/s�܂ŁA�K�X�V�[���h�A�[�N�������n�ڂ� 2m/s�܂ł����E�Ƃ���Ă��邪�A���ɂ���Ǝ҂̈��S�ʂ��l�����Ȃ���Ȃ�Ȃ��B

7.6.9 �֘A�H���ɂ��n��

(a) �֘A�H���Ƃ��ĉ��ݓS�A�J�[�e���E�H�[���A�d�C�E�@�B�ݔ��������邪�A7.3.9 �̉��ݍނ̎�t���Ɠ��l�ɃV���[�g�r�[�h�ɂȂ�Ȃ��悤�ɂ��钍�ӂ��K�v�ł���B

(b) �^�g�ْ��ނɗp������X�^�b�h�n�ڂ́A�V���[�g�r�[�h�ɑ������邱�ƂɂȂ邪�ʏ�͗]�舫�e���͂Ȃ��B�������A���x�̑傫�������͍|��C���̒Ⴂ�Ƃ��Ȃǂɍs�����Ƃ͖]�܂����Ȃ��B

(c) ���̓{���g�ڍ������ɗn�ڂ���ꍇ�́A���J�{���g�̃Z�b�g�ɗn�ڂ���ƍ��J�{���g�Ɋ�����邱�Ƃ������A�܂��A�{���g�̎��͂ɕϓ�����̂Ő�ɔ����Ȃ���Ȃ�Ȃ�(7.4.1 (g)�Q�Ɓj�B

7.6.10 �n�ڕ��̊m�F

(a) �i���̗ǂ��n�ڕ��邽�߂ɂ́A�n�ڌ�ɕs����C����悢�Ƃ���̂ł͂Ȃ��A�ł��邾���n�ڌ�̕s������Ȃ����邱�Ƃ��̗v�ł���B���̂��߂ɂ́A�n�ڒ���O�y�їn�ڍ�ƒ��̎����A�v�����͊m�F�����ɏd�v�ƂȂ�B

(1) �n�ڒ���O

������̍��ڂ��d�v�ł��邪�A���Ԃ�H�Ⴂ�͒��ځA�p��̋��x�ቺ�ɉe������B�܂��A�J�搸�x��n�ږʂ̐��|�������Ɨn�ڌ��ׂ̔����ɂȂ���₷���B ���ԁE�H�Ⴂ�E�J��ʂ̐��x�̍��۔���́AJASS 6�t��6�ɂ��(7.13.1�Q�Ɓj�B

�����d���̃_�C�A�t�����ƃt�����W�̂���y�їn�ڕ��̓ˍ����p��̐H�Ⴂ�ɂ��Ă͕���12�N���ݏȍ�����1464���ɂ����ĕ\7.13.1�̂悤�ɒ�߂��Ă���B���ɁA�ʂ��_�C�A�t�����Ɨ��t�����W�̗n�ڂł͗��t�����W�͒ʂ��_�C�A�t�����̔����Ɏ��߂�悤�K�肳��Ă���B���̂��߁A�ʂ��_�C�A�t�����̔����������A�}7.6.3�Ɏ����悤�ɁA�ʂ��_�C�A�t�����Ɨ��t�����W�̃��x���͒ʂ��A�_�C�A�t��������1 �` 2mm�O���ɐݒ肷��悤�v�}�̒i�K����z�����邱�Ƃ��]�܂����B

����A�g���n�ڂ͌y�����ꂪ���ł��邪�A�}��d������̂Ŋ��ꂪ�������₷���B�\�M�͗n�ڊ��ꔭ���h�~�̂��߂ɏd�v�ł���A����v�̏��ɋK�肳��Ă���ꍇ�́A���x�`���[�N��\�ʉ��x�v�ʼn��x�𑪒肷��B

(2) �n�ڍ�ƒ�

�n�ڏ����A�n�ڎp���A�n�ږ_�y�у��C���a�A�n�ړd���A�A�[�N�d���A�n�ړ��M�A�p�X�ԉ��x���́A����������S�ȗn�ڕ��邽�߂ɑ�Ȋm�F���ڂł���B

�p�X�ԉ��x�̑���ɂ́A���x�`���[�N��\�ʉ��x�v���p�����Ă��邪�A�ŋ߂ł̓p�X�ԉ��x�E���M�ʂ̊Ǘ����@���ȑf�����邽�߂ɕs�t���̎����h�����V�������i���J������Ă���B�܂��A���炩���ߗn�ڎ������s���āA���M�ƃp�X���ɂ���ăp�X�ԉ��x���ǂ̂悤�ɕω�����̂��A�܂��A���x�y�ѐx�����ǂ̂悤�Ȓl�ɂȂ�̂����m�F���Ă����A����Ɋ�Â��āA�v�������͊w�I���\������悤�ɗn�ڍ�Ɨv�̂��쐬���A���{�H�ł͂��̗n�ڍ�Ɨv�̂�����ėn�ڂ��s���Ȃǂ̊Ǘ����@���l�����Ă���B

�Ȃ��A�n�ڋZ�\�҂̐ӔC�ӎ������N���A�n�ڕ��̕i������ɂȂ���Ǘ����@�Ƃ��āA���Y�n�ڕ����{�H�����n�ڋZ�\�҂̖��O��������悤�ɂ���Ȃǂ��l������B

(b) �n�ڕ��̃r�[�h�O�ς̃`�F�b�N�͕i���Ǘ���d�v�ł���A�n�ڊ�����ɁA���̍��ڂɂ��Ċm�F���s���B

(1) �r�[�h�\�ʂ̕s���E�s�b�g�̍��۔���́AJASS 6�t��6�ɂ��B�N���[�^�[�́A�K�ɏ�������A����E�w���݂��Ȃ����Ƃ��m�F����B

�A���_�[�J�b�g�̋��e�l�ɂ��ẮA����12�N���ݏȍ�����1464���ɂ���āA�\7.13.1�̂悤�ɒ�߂��Ă���B����́A�����������͂�����̂�JASS 6 �t��6�����������l�ł���̂Œ��ӂ���B

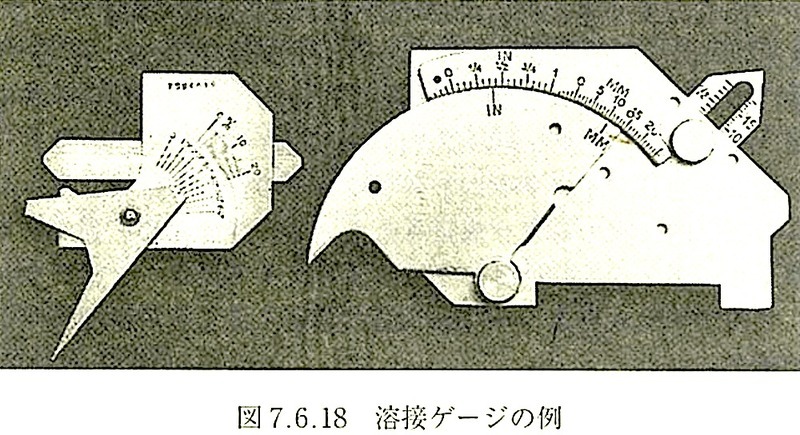

(2) �n�ڋ����̐��@�Ƃ͗]����̍����E�������̋r�����ł���B�����̑���ɂ́A�n�ڃQ�[�W���g�p����Ε֗��ł���i�}7.6.18�Q�Ɓj�B

7.6.11 �n�ڕ��̎���

(a) �u�W�d�v�ł́A�n�ڕ\�ʊ���̎������@�Ƃ��āAJIS Z 2343-1�i��j�� - �Z���T�������[��1���F��ʒʑ��F�Z���T���������@�y�ѐZ���w���͗l�̕��ށj���� JIS Z 2320-1�i��j���ꎥ���T�������[��1���F��ʒʑ��j�ɂ��Ƃ���Ă���B

�Z���T������(PT)�Ƃ��Ĉ�ʂɍs���Ă�����@�́A�J���[�`�F�b�N�i���F�Z���T���@�j�Ƃ�����ȒP�ȕ��@�ŗn�ڕ��ɐZ�����̂悢�ԐF�̉t�𐁂��t���Ċ��ꓙ�ɐZ���������̂��A��x�ӂ����A�X�ɔ��F�ɂȂ錻���t�𐁂��t���A�����ɂɂ��ݏo���ԐF�ɂ�茇�ׂ�������@�ł���B

��������T������(MT)�́A�������̂Ɏ����^����ƁA�ޗ��̕s�A�����i���ו����j�Ŏ������\�ʋ�ԂɘR���������ɂ������A�����Ɏ������U�z����Ǝ����ɂ��͗l��������Ƃ��������𗘗p���Ĕ��ׂȌ��ׂ����o������@�ł���B�����T���Ō��o�ł��錇�ׂ́A�����ɂ���Ĕ������鎥�͐��̕����ɑ��Ē��p�����ɑ��݂�����݂̂̂ŕ��s�ȏꍇ�͂قƂ�nj��o�ł��Ȃ��B

(b) �����g�T������

(1) ���S�n���ݗn�ڕ��̔�j���̕��@�Ƃ��ẮA���ː�����(RT)�A�����T������(MT)�A�Z���T������(PT)�������邪�A��ʓI�ɂ͒����g�T������(UT)���̗p����Ă���BUT�́A�������u���ȕւŎ戵���Ɋ댯���Ȃ��A���z�S���̂悤�ɓ���g��ł����苷�������ł����Ă��K�p�ł��邽�߂ł���B

�����̑Ώۉӏ��́A���ɏd�v�Ō��ׂ��������ꍇ�̊댯�̑傫�����̂͑S�������ƂȂ邪�A���z�S���̏ꍇ�͗n�ڕ��̉ӏ��������ɑ������Ƃ�����A�S�����������邱�Ƃ͂܂�ŁA��ʂɂ͔����̕��@���̗p����Ă���B���掎���́A�m���_�Ɋ�Â��A�����̌����i���ԂƃR�X�g�j�ƌ��ׂ��������댯�Ƃ��͂���ɂ����Ĕ��旦�������肷����̂ł���B���������āA�������������s���K�v������ꍇ�͔��旦�����������荇�ۂ̔���������������B

�Ȃ��A���挟���ł͈��̔䗦�Ō��ׂ��܂܂��\���̂��邱�Ƃ��O��ł��邱�Ƃ��A�F�����Ă����K�v������B

(2) �u�W�d�v�ɋK�肵�Ă��鎎�����@�́A���̒��ɂ���{�I�ȑΏۂƂ��Ă��邱�Ƃ��炩�Ȃ茵���������ɂ��K�p�ł��邱�ƁA��p��h�����ߊȕւȕ��@�Ƃ��邱�Ƃ����Ă��č̗p���ꂽ�B�����ł́A�����̂������艟�����邱�ƂƍH���̑�K�͉��ɑΉ����邽�߁A�H��n�ڂ̏ꍇ�̎����ɍ̗p�������@�́A������2��Ƃ����v�������^���挟���ƌĂ����@�ł���A���̕����ł́A�i���̕ۏ�AOQL�Ƃ����T�O�ōs���Ă���BAOQL�́A���Ϗo���i�����E�Ƃ����A�C�ӂ̍H�����ϕs�Ǘ��ɑ���AOQ�i���Ϗo���i���j�̍ő�l�ƒ�`���Ă���B���̒l�́A�����̏d�v�x�ɉ����āA2.5������4.0���̂����ꂩ���v�}���Ɏw�肳��邱�ƂɂȂ��Ă���A���L���Ȃ���� 4.0���Ƃ��邱�ƂƂȂ��Ă���B���� 4.0%�Ƃ����l�́AJASS 6�Ƃ��Ή����Ă���A��ʓI�ȃ��x���̓S������H��ɓK�p�ł�����̂ł���B����A2.5���Ƃ����l�͂��Ȃ茵���������ł���A�ЊQ���ɂ����_�ƂȂ�悤�Ȗh�В��ɓ��A��ʂ̎{�݂�荂���M������v������錚�����ɓK�p����悤�ݒ肳�ꂽ���̂ł���B

�������s������\���T���v���̑傫����20�A���b�g�̍��ۂ肷�����u�W�d�v�\7.6.3�ɂ���悤�Ɉ��̒l�ƌ��߂Ă���A���旦�͌��������ɂ���ĕω����邱�ƂɂȂ�B�T���v���̑傫�������Œ肵���̂́A��ᔲ������Ƃ����ꍇ�ɐ�����\���̂��錟�������̂�����ɗ͂Ȃ������߂ł���B

���������Ƃ́A���旦�̑召��\�����̂ł��邪�A6�i�K�ݒ肵�Ă���A�v�҂͌����̋K�́A�g�p����ő���A�g�p����|�ނ̎�ޓ������Ă��A1���邢�͕����̌���������I������B�u�W�d�v�ɂ�����ł��Ⴂ�����͏]���܂ł̐����Ƃقړ����ƂȂ�悤�ݒ肵�Ă���̂ŁA���K�͂ȏꍇ�͂��̐����ŏ\���ł��낤�B40mm����悤�Ȕ��⍂���x�|�ނ̏ꍇ�́A�S������H��̎��ѓ�����A���L�ɂ�荂��������I������K�v������B�����̐�����I�������ꍇ�́A�H��ł̏K�n�̓x�����A���������Ȃ邱�Ƃɔ����n�ڐ��̗e�Ղ����l�����A�㕔�̐߂ɂ����ɏ]���ĒႢ�������w�肵�Ă����̂���ʓI�ł���B

����A�H������n�ڂ̏ꍇ�́A�n�ڂ��I��莟�掟�̍H���Ɉڍs���Ă����ȂǁA�H��n�ڂō̗p���Ă��郍�b�g�̎����͍̗p���ɂ����B���̂��߁A�n�ڋZ�\�҂��ƂɁA�{�H�����ɏ]���ĘA���I�ɔ��掎�����s���A�H���I�����_�ŗv������錟�������ƂȂ�悤�ȁA�������@���̗p����Ă���BAOQL.���̑傫���y�јA���Ǖi���͓��L�ɂ�邱�ƂɂȂ��Ă��邪���L�̂Ȃ��ꍇ��AOQL�� 4%�A���̑傫����4�A�A���Ǖi�i���i�j����15�Ƃ��Ă���B���̕����́A�A�����č��i�ӏ���15�o��܂Ŋe�����𑱂��A����15�ɂȂ�Ȃ������ɕs���i�ӏ������������ΐV���Ɏ��̍��i�ӏ����琔���n�߂�B���i�ӏ���15�A������A�ȍ~�̌�����4���Ƃɋ��A�e�g����1������Ē��ׂ�ꕔ�����Ɉڂ�B�ꕔ���������i�̏ꍇ�͈ꕔ�����𑱂��A�s���i�̏ꍇ�͖��e�����ɖ߂�B���������āA�قƂ�ǂ̏ꍇ�͂���ŏ\���ł���ƍl������B

�Ȃ��A�H������ł͑���̓P���A�f�b�L�v���[�g�̕~�ݓ����ƍH�����Ђ������Ă���A�Č����ɑΉ����邱�Ƃ�����ȏꍇ������B���̂��߁A�H������n�ڂł͑S�����������{���邱�Ƃ������B

���ꂼ��̗n�ڕ��̍��ۂ̔���̋K���ł��錟���K���́A(���)���{���z�w��u�|�\�����z�n�ڕ��̒����g�T�������K���v�ɂ���Ă���̂ŁA�ڍׂ͂�������Q�Ƃ��ꂽ���B

�Ȃ��A�O�q�̂悤�ɂ��̌����ɍ��i��������Ƃ����āA���̗n�ڕ����S������ ���Ȃ��Ƃ������Ƃł͂Ȃ��A�����Ȍ��ׂ͋��e���ׂƂ��ėe�F����Ă��邱�Ƃ��A�F�����Ă����K�v������B

(3) �����@�֓�

(i) �������s���@�y�ю����]���҂́A���Y�S���H���Ɋւ��đ�O�Ґ����m�ۂ��邱�Ƃ��K�v�ł���B���̂��߁A�u�W�d�v�ł́A���Y�H���̓S������H��ɏ������Ă��Ȃ����ƁA���A���Y�H���̕i���Ǘ��̎������s���Ă��Ȃ������@�ւƂ��Ă���B���������ēS������H��̌������傪�Ɨ�������ЂƂȂ��Ă��Ă��A�H��̕i���Ǘ����s���Ă���ꍇ�A�܂��S������H��Ƃ͑S���Ɨ�����������Ђł����Ă��A���Y�H��̕i���Ǘ��𐿂������Ă���ꍇ�́A�u�W�d�v�ŋK�肵��������ЂƂ͌��Ȃ���Ȃ��B

(ii) �|�\�����̔�j����Ђł����Ă��A�D���A���͗e�퓙���ꂼ�꓾�ӕ��삪����̂ŁA���z�S���̌����ɐ��ʂ���������Ђł��邱�Ƃ��d�v�ł���B

�n�ڍ\�����̔�j�����s��������Г��̎����@�ւɑ���]�����x�̈��Ƃ���(���)���{�n�ڋ���ɂ��u�n�ڍ\������j�����Ǝғ��̔F���v(WES 8701)��K�p�����uCIW�F�萧�x�v������B���̐R���́A�����@�ւ̑g�D�@�\�A�����Z�p�҂̐��A�����E�����ݔ��@��̐��y�ѕi���ۏؑ̐��̍\�z�ɂ��ĕ]�����Ă���B�X�ɁACIW�F�茟�����Ǝ҂̒�����A���z�S���ɐ��ʂ���������ЂƂ��āu���z�S�������K�i���Ǝҁv��F�肵�Ă���B

���̂ق��ɁA(����)���{�K�����F�苦���F�肳�ꂽ�i���}�l�W�����g�V�X�e���R���o�^�@�ւ��AJIS Q 9001�Ɋ�Â��āA������Ђ̕i���ۏؑ̐���R�����F�ؓo�^����t���Ă���B

(iii) �S���n�ڕ��̒����g�T��������K�ɍs���ɂ́A�����g�T�������̈�ʓI�ȋZ�p�̂ق��Ɍ��z�S�����̒����g�T�������Ɋւ���m�����K�v�ł���B

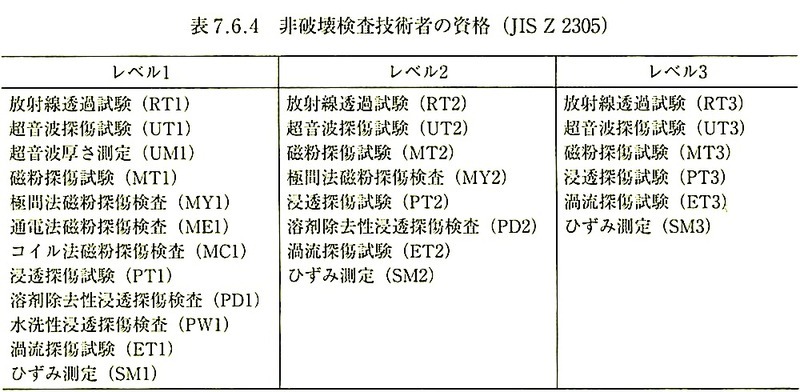

�u�W�d�v�ɒ�߂�ꂽJIS Z 2305�i��j���Z�p�҂̎��i�y�єF�j�́A�l�X�ȍH�ƕ���ɂ����钴���g�T���������܂ފe��̔�j���̔F�ؐ��x��ΏۂƂ����K�i�ł���A���ۋK�iISO 9712�ɑΉ����Đ��肳��Ă���BJIS Z 2305�ɓK�����鎑�i�F�Ƃ���(���)���{��j������A�����]���҂̒m���ƋZ�ʂ�R�����A���i�ؖ�������t���Ă���BJIS Z 2305�ɂ������j���Z�p�҂̎��i��\7.6.4�Ɏ����B

JIS Z 2305�̎��i��L���Ă��Ă��A���z�S���̌����ɐ��ʂ��Ă���Ƃ͌���Ȃ��̂ŁA���Y�H���ɏ]�����钴����T�������̋Z�\���i�҂ɂ́A�K�v�ɉ����āA���z�S���H���y�т��̒����g�T�������ɂ��ď\���Ȓm���ƋZ�ʂ�L���Ă��邱�Ƃ����ѓ��ɂ��m�F���邱�Ƃ��]�܂����B

���z�S������Ƃ��钴���g�T���������s���Z�\���i�̈��Ƃ��āA(���)���{�|�\������́u���z�S���i���Ǘ��@�\�v���F��o�^����u���z�S�������g�����Z�p�ҁv�̎��i�������邱�Ƃ��ł���B���̗L���i�҂́u���z�S���H���Ɋւ���m���y�ђ����g�T������(UT)�Ɋւ���m����L���A�����z�S���n�ڕ��̒����g�T���ɂ��āA�v��̗��āA��Ƃ̎��{�y�ь��ʂ̉�Ǖ��тɍ��ۂ̔��肪�ł��鍂�x�̒m���ƋZ�p��L����ƔF�߂���ҁv�Ƃ���Ă���A JIS Z 2305�̗L���i�҂��ΏۂƂ��Ă���B�{���i�Ґ��͕\7.1.3���Q�Ƃ��ꂽ���B

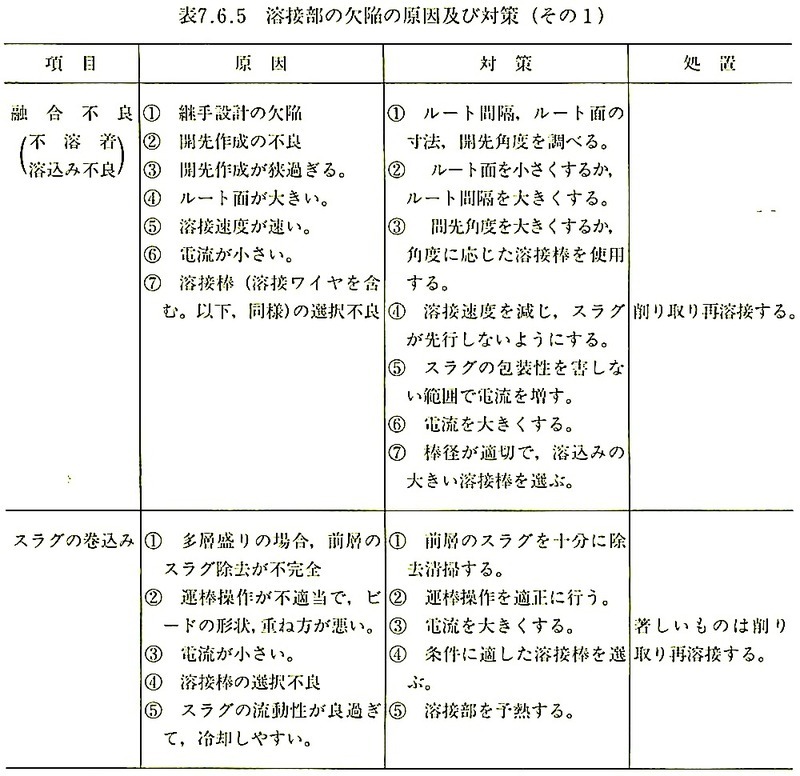

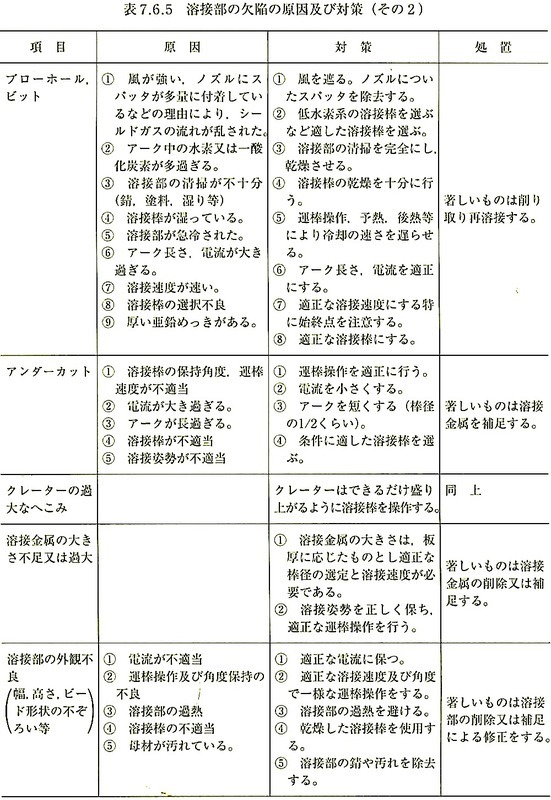

7.6.12 �s���i�n�ڂ̕�C���̑�

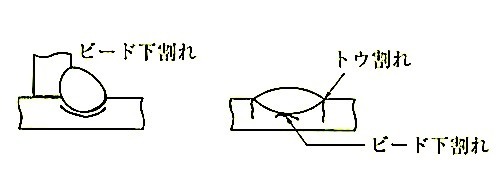

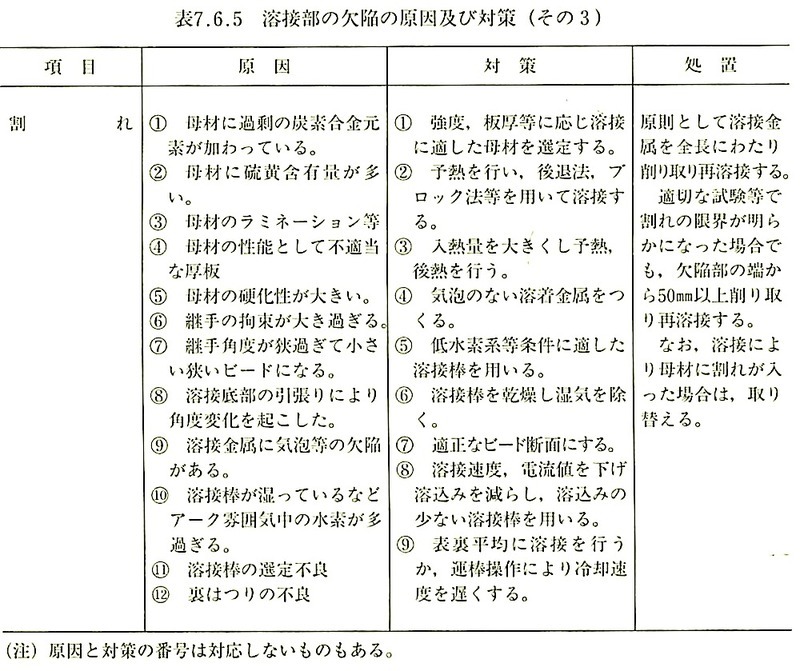

(a) �n�ڕ��̌��ׂ̖��̓��ɂ��ẮA7.14.1 [ �n�ڗp�� ]���Q�Ƃ���B�n�ڕ��̌��ׂ̌����y�ё�́A�\7.6.5�Ɏ����Ƃ���ł���B

��C�p�n�ږ_�͂Ȃ�ׂ��a�̂��̂��悭�A��n�ڂ̏ꍇ�� 4mm�ȉ����悢�B�܂��A�|�ނ̎�ނɂ���ẮA�\�M�i7.6.7(e)�Q�Ɓj���K�v�ƂȂ�B

(b) �n�ڊ���̎�ނ͎��̂Ƃ���ł���B

(1) ����̔������̉��x�ɂ����

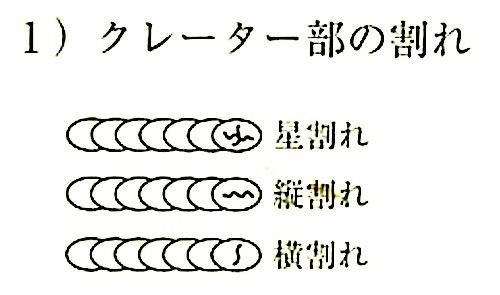

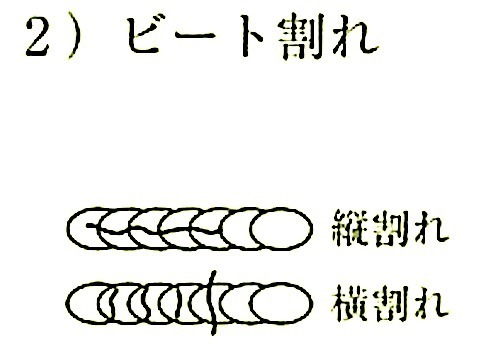

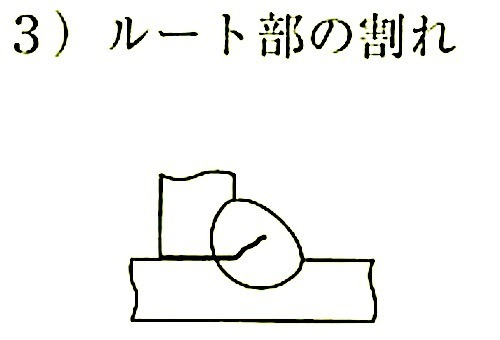

�@ ��������F�n�ڎ��̗n�ڋÌłɔ����Đ����銄��ŁA��Ƃ��ėn�ڋ����̊���ł���B

�A �ቷ����F�n�ڌ゠�鎞�Ԍo�߂��Ď����t�߂Ő����銄��ł���A�啔���̊���͂���ɑ�����B

(2) ����̔������ʂɂ����

�@ �n�ڋ����̊���

�A �M�e�����̊���

�B ��ނ̊���

(c) �n�ڂɂ���ނɊ��ꂪ�������ꍇ�̏��u�Ƃ��ẮA��ނ����ւ�����@�Ɗ����������C�n�ڂ�����@�i������C�j������B������̏��u���Ƃ邩�̔��f������ꍇ�́A�v�S���҂̈ӌ��������߂Č��肷��B

7.6.13 �n�ڂɊւ���JIS���̔���

(a) JIS Z 3841�i�������n�ڋZ�p����ɂ����鎎�����@�y�є����j�̔��g�����Ɏ����B

1. �K�p�͈�

���̋K�i�́A�}�O�n�ڋy�уZ���t�V�[���h�A�[�N�n�ڂɂ�锼�����n�ڋZ�p����ɂ�����A�������@�y�є����ɂ��ċK�肷��B

2. ��`

���̋K�i�ŗp�����ȗp��̒�`�́AJIS Z 3001�ɂ��ق��A���ɂ��B

(1) �g�����n��

���߂� 1�`3�p�X���e�B�O�n�ڂōs���A���̌���}�O�n�ڂōs���n�ځB

3. �Z�p���莎���̎��

�Z�p���莎���̎�ނ́A�n�ڕ��@�A�n�ڎp���A�p��̎�ދy�ю����ޗ��̌����̋敪�Ȃǂɂ���ĕ\1�̂悤�ɕ����A���̋L���́A���\�̂Ƃ���Ƃ���B

JIS Z3841 : 1997

(b)(���)���{���z�w��u�j�\�����z�n�ڕ��̒����g�T�������K���v�̔��������Ɏ����B

1�� ���@��

1.1 �K�p�͈�

���̋K���́A�Y�f�|����Ȃ�|�\�����ނ̊��S�n���ݗn�ڐڍ����i�ȉ��A�n�ڕ��Ƃ����j���g�T�������ɂ���Č�������ꍇ�ɓK�p����B�������A�� 6mm�����̂��́A���a��300mm�����̉~���p��i�p�`�|�ǒ��n�ڊp���������j�A�|�ǒ���p�肨��ѕ���p��ɂ͌����Ƃ��ēK�p���Ȃ��B

�����g�T���������@�́A�蓮�̃p���X���˖@�Œ��ڐڐG�@�ɂ��B

�������A���ʂȒ��������ɂ�肻�̐M�������m�F���ꂽ�����g�T���@�ɂ��ꍇ�́A���̋K���ɂ��Ȃ��Ă悢�B

1.2 ��ʎ���

1.2.1 ���̋K���́A�n�ڕ��ɑ��݂��錇�ׂ̒����g�T���������@����э��۔���������B

1.2.2 �����g�T�������͈̔͂���є��茋�ʂ̏��u�́A�����ҊԂɂ����č\�����̋K�́A�n�ڕ��̗L����\���ϗ͏�̏d�v�x�Ȃǂ��l�����Ē�߂�B

1.2.3 �����g�T���������@�Ɋւ��鎖���ŁA���̋K���ɋK�肷��ȊO�̎����́AJIS Z 3060�i�|�n�ڕ��̒�����T���������@�j�ɂ��B

1.4 �T�����@

���E�p��`��E�J��`��їn�ڕ��@���l�����A�����Ƃ��ĉ��L�Ɏ������@�ɂ��B

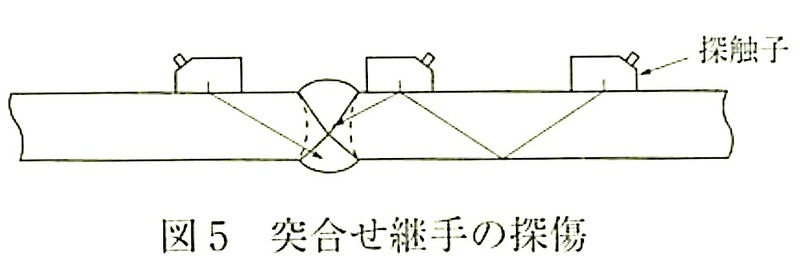

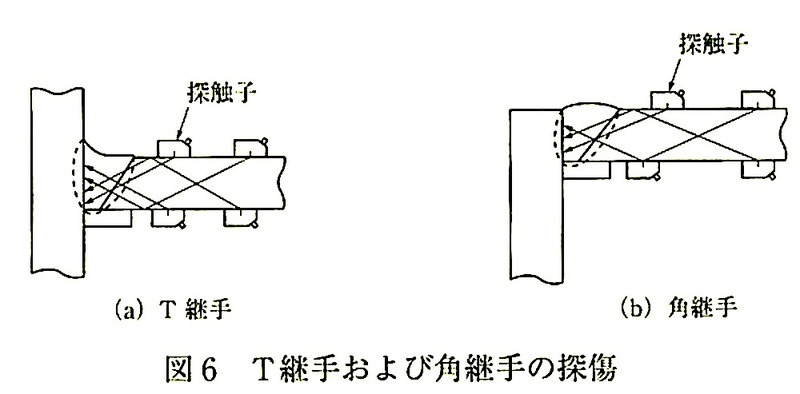

(1) ����n�ڕ��̈�ʗn�ڕ��́A�Ίp�[�T�G�q�@�ɂ��B

(2) �|�Ǘn�ڕ��̉~���p�肨��щ��S�͒��|�Ǘn�ڕ��́A�Ίp�[�T�G�q�@�ɂ��B

(3) ���`�f�ʓ��̃G���N�g���X���O�n�ڕ��́A�����[�T�G�q�@�ɂ��B

(4) �Ίp�[�T�G�q�@�̓K�p�������T�p���ˍ����p��́A�����T���@�܂��̓^���f���T���@�ɂ��B

2�� �T�����u����ѕt���i

2.3 �ڐG�}��

�����Ƃ��āA�O���Z�����y�[�X�g�܂��͔Z�x 75���ȏ�̃O���Z�������n�t���g�p����B�Ȃ��A�K�v�ɉ����ēK���Ȋ��x����s���ꍇ�́A���̌���ł͂Ȃ��B

2.4 �W�������Ђ���ёΔ䎎����

2.4.1 �W��������

JIS Z 2345�i�����g�T���p�W�������Ёj�ɋK�肷��A1�`STB�AA2 �`�nSTB����� A3 �`�nSTB���g�p����B

2.4.2 �Δ䎎����

(1) �Δ䎎���Ђ̎��

�팟�ނ̌`��E���@�ȂǁA�܂��͒T�����@�ɂ��AARB. JIS Z 3060�ɋK�肷�� RB-A6 ���邢��RB-42 �̂����ꂩ��p����B

(2) ARB������

ARB�̌`��ѐ��@�͐}2�Ɏ������̂ŁA�팟�ނƓ����ޗ��Ő��삷�邩�A�܂��͂��̔팟�ނƒ����g�����̋ߎ������ޗ��Ő��삷����̂Ƃ���B�܂��A�W�����Ǝd�グ�ʂƂ̕��s�x��0.3mm�ȉ��Ƃ��A�d�グ�ʂ̕��s�x�͂��ꂼ��0.1mm�ȉ��Ƃ���B

3�́@�T���̏���

3.2 �T���ʂ̎����

�T���ʂɁA�X�p�b�^�A�������X�P�[������ђ����g�̓`�d��W���邳�тȂǂ����݂���ꍇ�ɂ́A��������������B�܂��T���ʂ��e���ꍇ�ɂ͓K�ȕ��@�Ŏd�グ���s���B

�Ȃ��A�h���܂��͂߂����Ȃǂŕ\�ʂ���������ꍇ�ɂ́A�����O�ɒT�����邱�Ƃ������Ƃ���B

4�́@�Ίp�T���@

4.1 �Ίp�[�T�G�q�@

4.1.1 �K�p�͈�

�T���ʂ�����̌p��̗n�ڕ�����ђ��a��300mm�ȏ�̍|�ǂ̉~���p��n�ڕ����A�T������ꍇ�ɓK�p����B�Ȃ��A�����g������������A1 �`STB. A2 �`STB �܂��� A3 �`�nSTB�ƈقȂ�팟�ނ̗n�ڕ���T������ꍇ�ɂ͕t��1�Ɏ����T�����@��K�p����B�܂��A�Ō`�G���h�^�u��p�������[�t�����W�n�ڎn�I�[����T������ꍇ�ɂ́A�t��2�Ɏ����T�����@��K�p���邱�Ƃ��ł���B

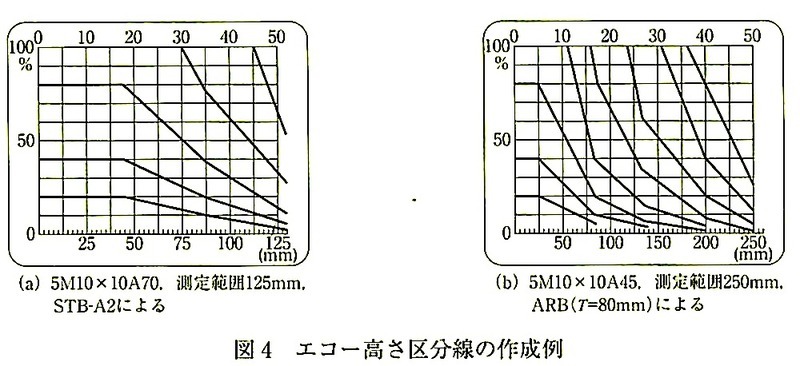

4.1.6 �����U�������Ȑ��ɂ��G�R�[�����敪���̍쐬

(1) ���ׂ�]�����邽�߂ɁA�G�R�[�����敪�����쐬����B�G�R�[�����敪���͋����U�������Ȑ��ɂ��A4.1.5�ɒ�߂������Ђ�p���č쐬����B

(2) �G�R�[�����敪���́A�����Ƃ��Ď��ۂɎg�p����T�G�q��p���āA�ڐ��܂��͕⏕�ڐ��i�ȉ��A �ڐ��Ƃ����j�ɋL������B

(3) A2 �`�nSTB�܂��� RB-A6 ���g�p����ꍇ�ɂ́A�� 4X4mm�̕W������p���ăG�R�[�����敪�����쐬����BARB�܂���RB-42���g�p����ꍇ�ɂ́A���ꂼ��̕W������p���ăG�R�[�����敪�����쐬����B

(4) �G�R�[�����敪���̍쐬�ɂ������ẮA�}3 �ɗᎦ����ʒu�ɏ����T�G�q��u���A�ڐ��ɂ��ꂼ��̃G�R�[�����̃s�[�N���v���b�g����B

(5) ���̊��x�ɂ�����v���b�g�_���Ō��сA1�̃G�R�[�����敪���Ƃ���i �}4�Q�Ɓl�B���̂Ƃ��A�ŒZ�r�[���H���̃v���b�g�_��荶�͂��̍����Ő�����������B�������AA2 �`�nSTB�܂���RB-A6��p����ꍇ�ŁA���̋��܊p��45�x�̒T�G�q��p����ꍇ�́A�ŒZ�s�[���H���̃v���b�g�_��1�X�L�b�v�Ƃ���B

(6) �ڐ��ɂ́A4�{�ȏ�̃G�R�[�����敪�����L������B�אڂ���敪���̊��x�� ��6dB�Ƃ���B�Ȃ��A���̃G�R�[�����敪�����L�������ڐ����Z���ڐ��Ƃ����B

4.1.7 U���EH���EM������� L��

�����ɍ쐬�����G�R�[�����敪���̂����A�ړI�ɉ����āA���Ȃ��Ƃ����ʂ���3�Ԗڈȏ�̐���I�т����H���Ƃ��A��������x�����K�����Ƃ���BH���́A�����Ƃ��āA���׃G�R�[�̕]���ɗp������r�[���H���͈̔͂ŁA���̍�����40���ȉ��ɂȂ�Ȃ����Ƃ���B

H������6dB�����G�R�[�����敪����U���AH������6dB�Ⴂ�G�R�[�����敪����M���A12dB�Ⴂ�G�R�[�����敪����L���Ƃ���B

4.1.8 �G�R�[�����̗̈�

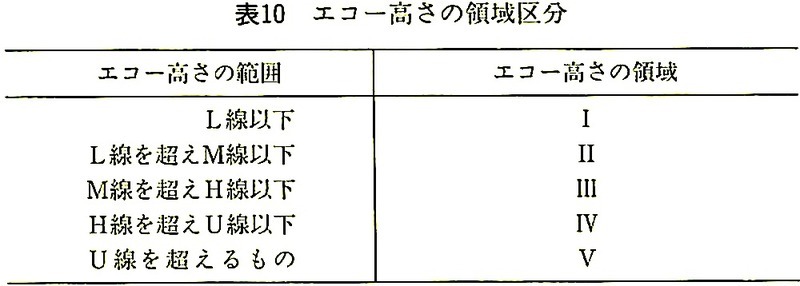

U���EH���EM�������L���ŋ��ꂽ�G�R�[�����̗̈��\10�Ɏ����悤�ɖ��t����B

4.1.10 �T����

(1) �ˍ����p��̒T��

�}5�Ɏ����悤�ɕЖʗ�������T�����邱�Ƃ������Ƃ���B

(2) T�p�肨��ъp�p��̒T��

�}6�Ɏ����悤�ɗ��ʕБ�����T�����邱�Ƃ������Ƃ���B

4.2 �^���f���T���@

4.2.1 �K�p�͈�

�^���f���T���@�́A���J��n�ڕ��́A�J��ʂ̗Z���s�ǂ���їn���ݕs�ǂ�T������ꍇ�ɓK�p����B�܂��A�T���̓^���f����������ƂɁA�T���W�O���g�p����1�T���f�ʂ��Ƃɍs���B

5�́@�����T���@

5.1 �K�p�͈�

�����T���@�́A�Ίp�T���@�̓K�p������ȗn�ڕ��̌����o����уG���N�g���X���O�n�ڂŎ{�H���ꂽ���`�f�ʓ��̃_�C�A�t�����n�ڕ��̗n���ݕ��̑���ɓK�p����B

6�́@���ׂ̕]��

6.1 ��ʎ���

6.1.1 �Ίp�[�T�G�q�@�ƃ^���f���T���@��45�x�p�����ꍇ�A���ׂ̕]���͒T���@�ʂɍs���B

6.1.2 �Ίp�[�T�G�q�@�Ō��̋��܊p70�x��45�x�܂���65�x��45�Y�p���A���ꌇ�ׂ𗼒T�G�q�Ō��o�����ꍇ�́A���̋��܊p70�x�܂���65�x�̒T�����ʂ��̗p���Č��ׂ̕]�����s���B

6.1.3 �Ίp�[�T�G�q�@�Ō��̋��܊p70�x��65�x�A�܂��͌��̎��g�� 5MHz�܂��� 2MHz�œ��ꌇ�ׂ����o���A���ו]�����قȂ�ꍇ�ɂ́A�G�R�[�������������̒T�����ʂ��̗p���Č��ׂ̕]�����s���B

6.1.4 �����T���@�̌��ו]���͉��L(1)�܂���(2)�ŕʁX�ɍs���B

(1) �n�ڕ��̓�������

(2) ���`�f�ʓ��ɐ݂���_�C�A�t�����̃G���N�g���X���O�n�ڕ��̗n���ݕ�

6.2 ���۔���̑ΏۂƂ��錇��

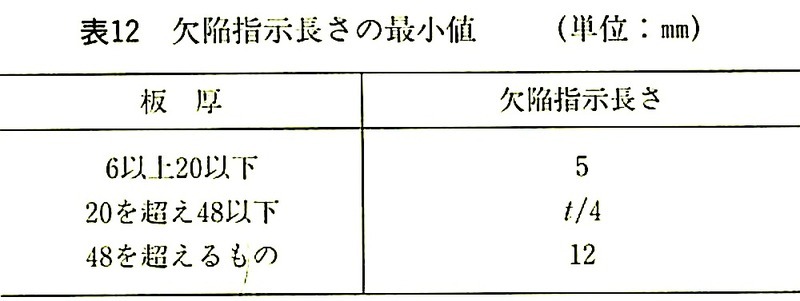

���۔���̑ΏۂƂ��錇�ׂ́A���w���������팟�ނ̔� t �ɉ����āA�\12�Ɏ����l�ȏ�̌��ׂƂ���B�������A�����قȂ�ˍ����p��̏ꍇ�́A�팟�ނ̔��͔����ق��̔��Ƃ���B

6.3 ���ו]������

����f�ʓ��̌��Q�Ő[�������̈ʒu������Ƃ݂Ȃ���A�����ׂƌ��ׂ̊Ԋu�������ق��̌��w�������ȉ��̏ꍇ�́A���ꌇ�Q�Ƃ݂Ȃ��A���̌��ו]�������́A�����̌��ׂ̌��w�������Ƃ̊Ԋu�̘a�Ƃ���B

�܂��A���ׂƌ��ׂ̊Ԋu�������ق��̌��w����������ꍇ�́A���ꂼ��Ɨ��������ׂƂ݂Ȃ����̌��ו]�������͂��ꂼ��̌��ג����Ƃ���B

�Ȃ��A���Q�����͂ɑ��ē���f�ʓ��ł��邩�A�܂��A�[�������ʒu������ł��邩�́A�\12�Ɏ����l�ɉ����Ă��̂��̂̌��ׂ̌��׃G�R�[���ő�H�R�[�����������ʒu�Ƃ̑��ΊW�ɂ���߂�B

6.4 ���ו]�������̋��E�l

�˂����킹��팟�ނ̔� t �ɉ����āA���ו]�������̋��E�l S�AM�AML�AL����� LL �͕\13�Ɏ����l�Ƃ���B

![�\13_���ו]�������̋��E�l.jpeg](/archicome/file/E8A1A813_E6ACA0E999A5E8A995E4BEA1E995B7E38195E381AEE5A283E7958CE580A4.jpeg)

7�́@���ۂ̔���

7.1 �P�ʗn�ڐ�

�n�ڐ�������300mm�ȏ�̏ꍇ�́A���ׂ��ł����ƂȂ�悤�ȘA����������300mm���A�n�ڐ�������300mm�����̏ꍇ�͑S�����A���ꂼ��P�ʗn�ڐ��Ƃ���B�n�ڕ��̍��ۂ́A�P�ʗn�ڐ��̍��ۂɓX�Â��Ŕ��肷��B

7.2 �P�ʗn�ڐ��̍���

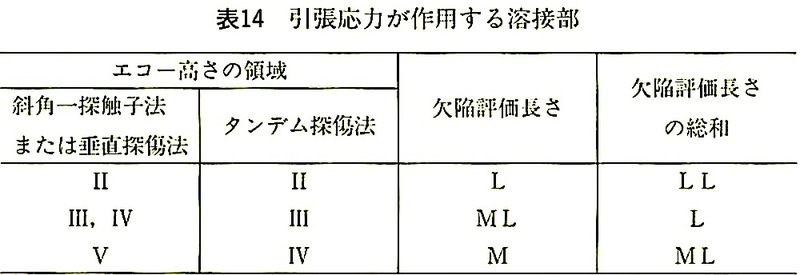

�P�ʗn�ڐ��̍��ۂ́A�n�ڕ��ɍ�p���鉞�͂̎�ނɉ����āA���ו]����������уG�R�[�����̗̈��p���Ĕ��肷��B�������A�P�ʗn�ڐ��ɕ����̌��ׂ����݂���ꍇ�́A���ו]�������̑��a���l�����č��ۂ̔�����s���B�Ȃ��A���ꂼ��̌��ׂŃG�R�[�����̗̈悪���Ⴗ��ꍇ�́A���̂��������Ƃ������G�R�[�����̈���̗p����B

7.2.1 ��J���l�����Ȃ��n�ڕ�

���L��(1)�܂���(2)�ɂ��P�ʗn�ڐ��̍��ۂ肷��B

(1) �n�ڕ��Ɉ������͂���p����ꍇ

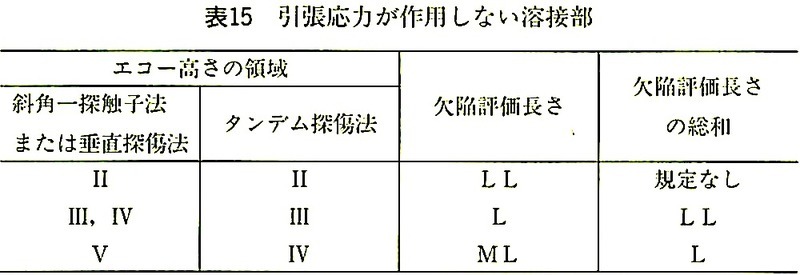

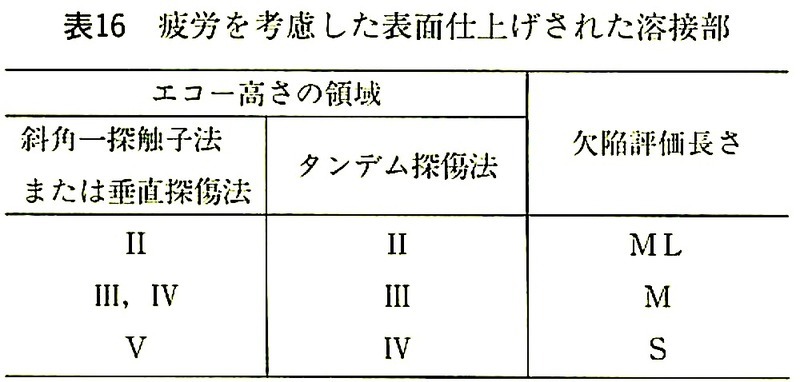

���ׂ̃G�R�[�����̈�ɉ����āA���ו]���������邢�͂��̑��a���A�\14�Ɏ������E�l�ȏ゠��P�ʗn�ڐ��͕s���i�Ƃ���B

(2) �n�ڕ��Ɉ������͂���p���Ȃ��ꍇ

���ׂ̃G�R�[�����̗̈�ɉ����āA���ו]���������邢�͂��̑��a���A�\13�Ɏ������E�l�ȏ゠��P�ʗn�ڐ��͕s���i�Ƃ���B

7.2.2 ��J���l�����ĕ\�ʎd�グ���ꂽ�n�ڕ�

���ׂ�\�ʂɋ߂����ׂƓ����̌��ׂƂɕ��ނ��A���ꂼ�ꉺ�L(1)�܂���(2)�ɂ��P�ʗn�ڐ��̍��ۂ肷��B�����ŕ\�ʂɋ߂����ׂƂ́A���ׂ̐[�������̈ʒu�Ɣ��\�ʂƂ̊Ԋu������1/4�����̌��ׂ������A�����̌��ׂƂ́A���ׂ̐[�������̈ʒu�Ɣ��\�ʂƂ̊Ԋu������1/4�ȏ�̌��ׂ������B

(1) �\�ʂɋ߂�����

���w���������\12�Ɏ����ŏ��l�ȏ�̌��w���������܂ޒP�ʗn�ڐ��͕s���i�Ƃ���B

(2) �����̌���

���ׂ̃G�R�[�����̗̈�ɉ����āA���ו]���������\16�Ɏ������E�l�ȏ゠��P�ʗn�ڐ��͕s���i�Ƃ���B

�j�\�����z�n�ڕ��̒����g�T�T�����K��(2008)

-

no image

-

no image

-

no image