03�� ����������

16.3.1 �K�p�͈�

(a) ����25�N�Łu�W�d�v�ł́A3�߂Ɂu����������v���V�����K�肳�ꂽ�B����������́A����n�ɂ����Ēf�M���̍�������Ƃ��ĕ��y���Ă��Ă���B

����������̎�v�\���ޗ��ł��閳�Y�|�������r�j���̎�ȓ����́A�D�ꂽ�f�M���i�M�`�������A���~�j�E���̖�1/1,000)�Ƒω��Q���ł���A�����`�ނɂ��ẮA2010�N�� JIS A 5558�i���Y�|�������r�j��������p�`�ށj�����肳��Ă���B

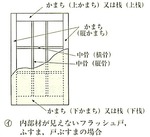

�u�W�d�v�ŋK�肵�Ă������������́A����쏊���A�����̖��Y�|�������r�j��������p�`�ދy�ы���̑��̍ޗ���p���āA�ʏ퐻�삵�Ă��錚��ŁA���@�͂��̌���쏊����߂�����͈͂Ƃ��A�J�^���O���Řg�̌`��A�f�ʐ��@�A����d�l���w�肳��Ă���W������i�����i�j��ΏۂƂ��Ă��蔭���̍ہA�f�ʐ��@����������тɎd�l�y�ѐ��\���v������A�V�`�̌`�ނ��g�p������ʒ�������i�I�[�_�[���i�j�͑ΏۂƂ��Ă��Ȃ��B

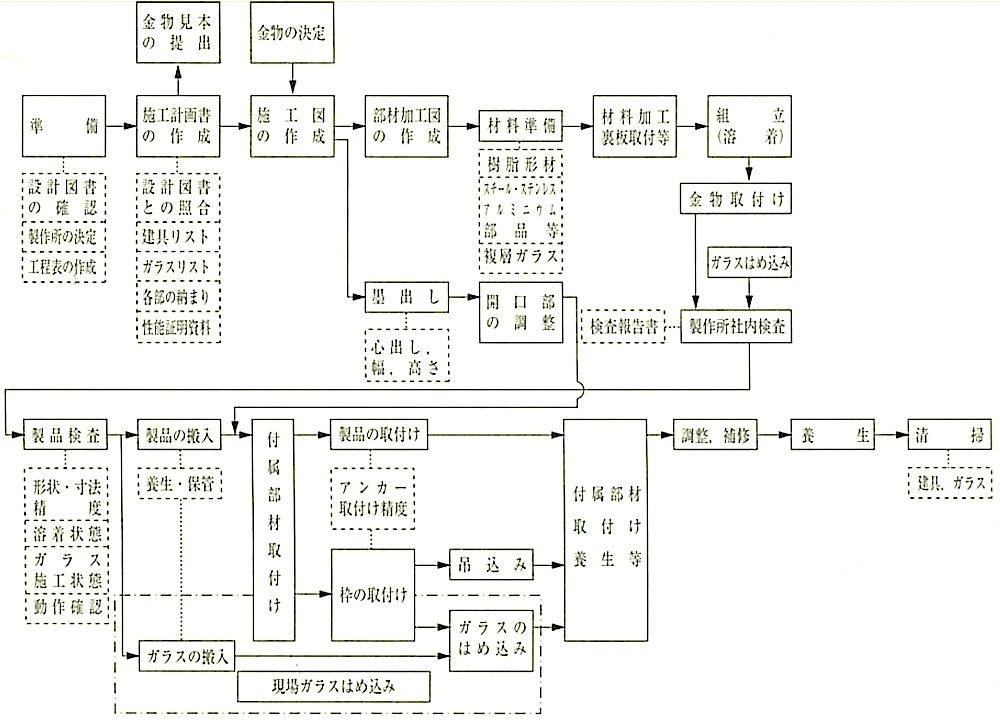

(b) ����������H���̍�Ƃ̗����}16.3.1�Ɏ����B

(c) ����������́A�����Ƃ��āA����̉��H�y�ёg������K���X�̑g���݂܂ň�т��Č���쏊�ɂčs�����ƂŁA���\�E�i�����m�ۂ��Ă���B

����̕i���ۏA����쏊�̐ӔC�̖��m���y�щ��C��ێ��Ǘ��Ƃ����Ӗ�����A����Ɍ���쏊������\��������̂��悢�B

(d) �u�W�d�v�ł͊O���ɖʂ��錚���ΏۂƂ��Ă���B

16.3.2 ���\�y�э\��

(a) ����̐��\�y�э\���́AJIS A 4702 (�h�A�Z�b�g�j����JIS A 4706�i�T�b�V�j�ɋK�肳��Ă���B�u�W�d�v�\16.3.1�́A�������ɓ��ɒʏ�g�p����O���ɖʂ��錚��̐��\������g�ݍ��킹�ĕ\�������̂ŁA�����̃O���[�h�ŕ\���ƁAA��͑ϕ������\ 2,000Pa�AB��͓� 2,400Pa�AC��͓� 2,800Pa�ƂȂ�B

�Ȃ��A����12�N���ݏȍ�����1458���ɂ����ēK�p���O�ƂȂ��Ă��镔�ʂɑ��镗���͂Ɋւ��鎑���Ƃ��āA(-��)���{�T�b�V����ł͎��тɊ�Â������z��@�{�s�ߑ�87���y�ы����a46�N���ݏȍ�����109���ɋK�肳��Ă����v�Z���������Ă���B

(b) �g�̌����ݐ��@�́A�v������鐫�\�⌚��@�ɂ�茈�܂邱�Ƃ���A�u�W�d�v�ł́A���L�ɂ��Ƃ���Ă���B

����������͕��w�K���X�̎g�p��O��Ƃ��Ă��邽�߁A�g�̌����ݐ��@�́A��ʓI�ɂ́A�A���~�j�E����������傫�����̂ƂȂ�A�����ŗ��ʂ��Ă��鐻�i�ł́A�X�C���O�n�� 60�`80mm���x�A�X���C�f�B���O�n��100�`125mm���x�ł���B

(c) �u�W�d�v�Ŏ���������ɗv�������f�M���\�́AH-4 �����y�� H-5�����ł��邪�AJIS A 4702 ���� JIS A 4706�ɋK�肳��Ă���f�M���\�����̍ō��O���[�h�ł��� H-5�����i0.430m2�EK/W�ȏ�j����M�ї���R�l��ێ����鐻�i������B H-5 �������鐫�\���v�������ꍇ�́A���L�ɂĔM�ї���R�l���w�肳���B

(d) ����������̖h�ΐݔ��́A���y��ʑ�b�̔F��������i���g�p����B

16.3.3 �ށ@��

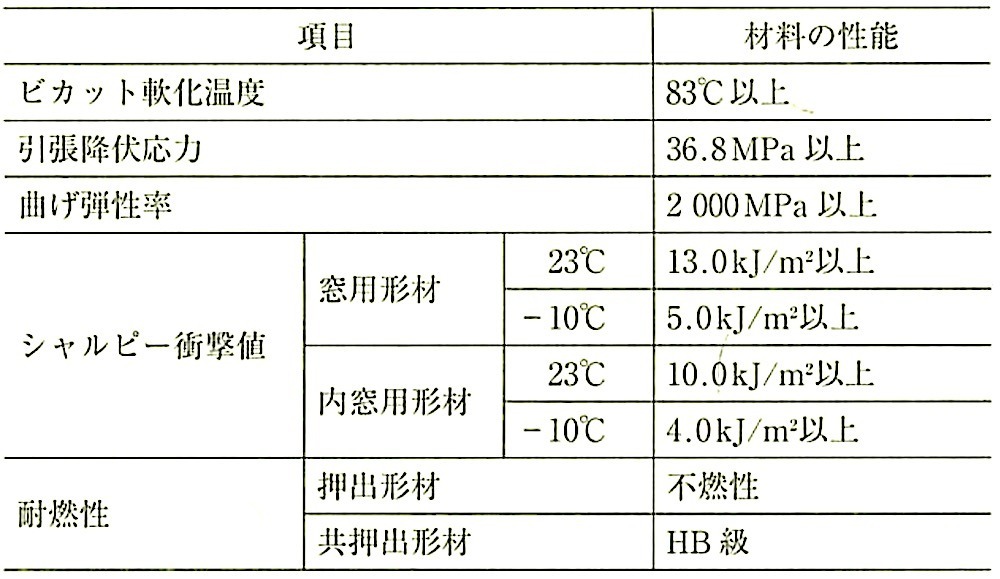

(a) �����`��

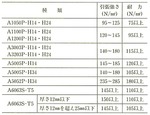

�u�W�d�v16.3.3(a)�ŋK�肵�Ă��� JIS A 5558�i���Y�|�������r�j��������p�`�ށj�̍ޗ��̐��\�ɓK���������̂Ƃ���Ă���B�����`�ނ̍ޗ��̐��\��\ 16.3.1�Ɏ����B

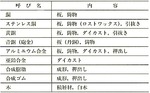

�\16.3.1 �����`�ނ̍ޗ��̐��\�iJIS A 5558 : 2010�j

(b) �⋭�ށA�͍��A�A���J�[��

�|�ނ́A�������f�ʂŋ��x��������̂ŁA�⋭�ނƂ��Ď�Ɏ����`�ނ̓����Ɏg�p�����B�r���o�H��ɕ⋭�ނƂ��Ďg�p����ꍇ�ɂ́A�h�K���u���{���K�v������B�܂��A�⋭�ނƂ�����Œ肷��˂��ɐڐG���H���N���������ꂪ����ӏ��ɂ́A�h�H����������K�v������i�u�W�d�v14.1.3(c)�Q�Ɓj�B

(c) �C���ދy�юC�ꍇ�������A�U��~�߁A�˓���̗�

�u�W�d�v�ł́A�ϋv����L���g�p�ӏ��ɓK�������̂Ƃ���Ă���A��ʓI�ɂ́A�����S���i�N�����v�����S�����j�A���������i�����r�j���A�|���A�~�h���j�̗L�@���̂��̂��g���Ă���B�܂��A�ڐG��Փ˂ɂ�葹�����₷�����i�ɂ��ẮA����쏊�ł͌������i��p�ӂ��Ă���B

(d) �Ԍ˓�

����������ɗp����Ԍ˂̂��܂��y�юV�ɗp����ޗ��́A�A���~�j�E��������Ɠ��l�A�A���~�j�E�������ł���B

�Ȃ��A���܂��y�юV�̐F�͎���������̐F�ɍ��킹�邱�Ƃ������B

(e) �K���X

(1) �K���X�̂͂ߍ��݂́A�����Ƃ��āA����쏊�ɂčs���A���\�E�i����S�ۂ���B

(2) �K���X�́A���w�K���X��p���邱�Ƃ������Ƃ��Ă��邪�A�Չ����\�y�ђf�M���\��v������Ȃ��ꍇ�ŁA�P�K���X���̓p�l����p����ꍇ�͓��L�ɂ��Ƃ���Ă���B

(3) ���w�K���X�̃K���X���́A�ŏ��̃K���X���i 3mm�ȏ�j�y�ђ��ԑw�i 12mm�ȏ�j��z�肵�A18mm�ȏ�Ƃ��Ă���B�܂��A���w�K���X�́A���ԑw�̌����̂ق��A���ԑw�̋C�̂̎�ށA�K���X�̎�ނɂ���Ă��f�M���\���قȂ�B

(4) �Չ��������҂���ꍇ�iT-2�����j�̕��w�K���X�́A�ቹ��̎Չ��ቺ�h�~�̂��߁A2���̃K���X�����قȂ�����ɂ��邱�Ƃ��]�܂����B

(f) �O���C�W���O�K�X�P�b�g

�K���X�̂͂ߍ��݂ɂ́A��ʓI�ɁAJIS A 5756�i���z�p�K�X�P�b�g�j�ɏ�����O���C�W���O�K�X�P�b�g��O���C�W���O�r�[�h��p����B�O���C�W���O�`�����l����V�[�����O�ނ́A�ʏ�p���Ȃ��B

16.3.4 �`��y�юd�グ

(a) �K���X�a�́A��ʓI�ɂ͉����\���Ƃ���B

(b) ��v�\���ޗ��ł��閳�Y�|�������r�j���́A���̑g����40�����Ζ��A60�����H�Ɖ��ł��邱�Ƃ���A�����Ƃ͈قȂ�A���H�̗v���ƂȂ�������_�������������Ȃ����߁A�\�ʏ���������K�v�͂Ȃ��B

(c) �u�W�d�v�ł́A�g�E���܂��̐ڍ����́A�n�ڐڍ��Ƃ��Ă���B

(d) �`�ނ́A�ʏ퉟�o�O�Ɏ����Ɋ痿����荞��ŐF���o���Ă���B�W���F�͈�ʓI�ɂ͔��F�ł���B�����F�́A���Y�|�������r�j���ޗ��Ƃ���ȊO�̍ޗ��������o���`�i2�w���o���j���邱�Ƃɂ���Đϑw��������@�Ő��삷��B�����F�̒��ł��A���E�u���E���E�V���o��F�͎s��ł̔ėp�����������Ƃ���A����쏊�ł͍ɂ������Ă���ꍇ�������B�ق��̐F������͉\�ł��邪�A���F�i�}�X�^�[�o�b�`�̐���j���K�v�ƂȂ邽�߁A����������̐���ɓ������ẮA���F�ɂ�������ԋy�уR�X�g���l������K�v������B

16.3.5 �H�@�@

(a) ���H�y�ёg��

��ʂɁA�K���X�y�щ���������쏊�ɂĂ͂ߍ��̂��A���z����֔�������B����쏊����߂������ɂ����鐻�i�d�ʂ�����̂ɂ��ẮA����ŃK���X�y�щ������͂ߍ��ޏꍇ������B

(b) ��t��

(1) ��t���̍ۂ́A�{���ނ��ł��邾���c���āA��ނ���菜�����{���ނ́A��t�����I������̂��ɂł��邾��������������B���͂̎d�グ�Ɏx��̂���{���ނ́A�d�グ�ɐ旧����菜���B

(2) �g���̃A���J�[�̃s�b�`�́A�h�ΔF��̏����y�јg�̕ό`�h�~���l����400mm�ȉ��Ƃ��Ă���B

(3) ��t���

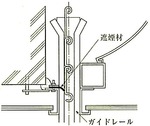

(i) ��t���ɂ́A��n�i�S�n�A���n�A�����n�j���o���A�}16.2.4�̂悤�Ɍ���ɂ���n�ɍ����ʒu�Ƀ}�[�N�����Ĉʒu������B�}�[�N�̂Ȃ��ꍇ�́A��ʂɘg�ʂő��肷��B�A�������n���o���Ȃ��ꍇ�́A���x����p������s�A�m�������肵�Ċ�Ƃ���B��t�����x�́A���e�����} 2mm���x�Ƃ���B

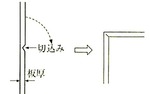

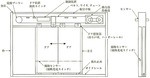

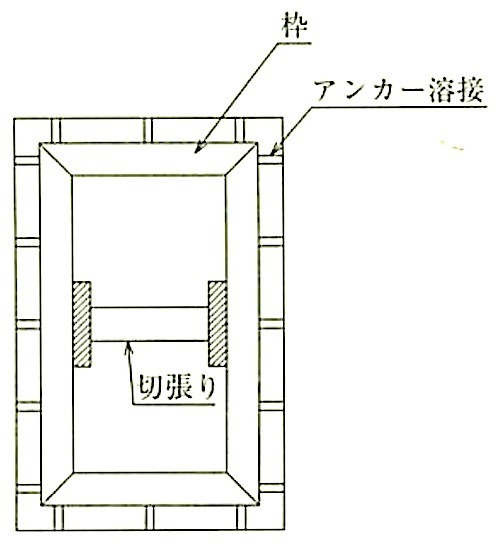

(ii) ����@���傫���ꍇ��A�g�Ƌ�̂̊Ԋu���@���傫���ꍇ�ɂ́A�g�̘p�ȁA��������A�͂�݁A�Âݓ���h�~���邽�߁A�}16.3.2�̂悤�ɘg�ɐؒ�����s���B

�}16.3.2 �g�̐ؒ���

(4) �S�R���N���[�g���y�ѓS�����ւ̎�t��

�S�R���N���[�g���y�ѓS�����֎��t����ꍇ�́A����A���J�[�n�ڎ��ɗn�f���s���Ă͂Ȃ�Ȃ��B�܂��A�n�ڃX�p�b�^���g�ނɕt�����Ȃ��悤�A�\���ȗ{�����s���B�n�ڃX�p�b�^���g�ނɕt������Ƙg�ޕ\�ʂɈ��e���i�ł����j���y�ڂ��A����������ƂȂ�B

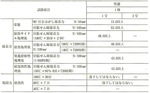

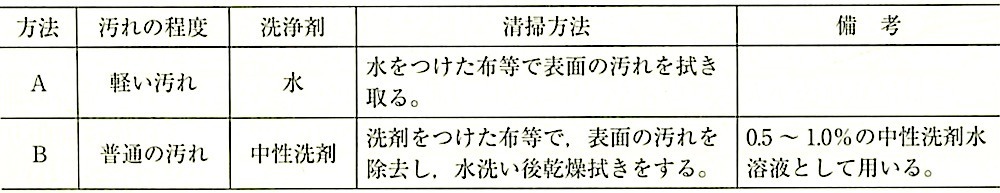

(c) ����������̐��|���@

(1) ����������̐��|���@��\16.3.2�ɁA���ӎ��������Ɏ����B

(2) �������A���킵���̍d�����̂́A�����������邽�ߎg�p���Ȃ��B

(3) ���̗L�@�n�ܓ��́A�g�ނɈ��e�����y�ڂ��ꍇ�����邽�ߎg�p���Ȃ��B

(i) �n���Q�����Y�����f�n�n�܁i�N�����z�����A�������`�������j

(ii) �P�g���n�n�܁i�A�Z�g���A���`���G�`���P�g�����j

(iii) �F�����n�n�܁i�x���[���A�g���G���A�L�V�������j

(iv) �A���R�[���n�n�܁i���`���A���R�[���A�G�`�����A���R�[���A���̑��̃A���R�[���ށj

(v) �_�������i���_�A���_�A�Ɏ_�A�|�_�A�a�_���j

(vi) ���̑��i�V���i�[���j

(4) �O���ނ̎_���̐��|���ɂ́A���|�t������ɕt�����Ȃ��悤�\���ȗ{�����{���B

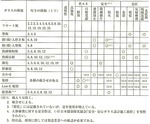

�\16.3.2 ����������̐��|���@

-

no image