01�� ��ʎ���

14.1.1 �K�p�͈�

(a) �����H���Ŏ�舵���ޗ��E�H�@�́A���ɍL�͂Ȃ��̂ł���A��ʓI�Ȋ�͒�߂ɂ����B���������āA���̏͂ł͕\�ʏ����A�n�ځA�낤�t�����̑��ɂ��āA��ʓI�ȕW���ƂȂ鎖���������Ă���B

(b) �u�W�d�v14�͂ł́A��Ƃ��čH��Ő��i�����ꂽ���̂�����Ŏ��t���邱�Ƃ�z�肵�Ă���̂ŁA�u�W�d�v��2�ߋy��3�߂́A�H�ꐻ��ɑ���K��ƍl���Ă悢�B

(c) �H��n�сA�C�ݓ��̋����̕��H�̌������ꏊ�Ƀ^���b�v�A�ۊ���݂���ꍇ�́A�l�g���̂�h�����߂ɑϐH���y�ы��x�̗D�ꂽ�X�e�����X����p���邱�Ƃ��]�܂����B�܂��A�ۊɂ��ẮA��p������邽�߁A�ϗ͌��x���̎g�p��̒��ӎ���������Ƃ悢�B

14.1.2 ��{�v���i��

(a) �����H���Ɏg�p����ޗ��Ƃ��ẮA��ʂɑf�ނƂ��Ă�JIS����߂��Ă�����̂���A�y�ʓS�����n�ނ̂悤�ɐ��i�Ƃ��Ă�JIS����߂��Ă�����̂܂ő��푽�l�ł���B���̂������i�Ƃ��Ă�JIS����߂�ꂽ���̂́A��ʓI�ȍޗ��Ɠ��l�Ɉ����悢�B�f�ނƂ��Ă�JIS����߂�ꂽ�ޗ������H���Ďg�p����ꍇ�ɂ����ẮA�f�ސ����H�ꂩ�琻�i���H�H�����o�āD�H������ɔ��������܂ł̗�����Ǘ����邱�Ƃɂ���āA����̕i���ł��邱�Ƃ��ؖ��ł���悤�ɂ���Ƃ悢�B

�����H���̕\�ʏ����ł́A�f�ނ̋K�i�łȂ����H�Z�p�̋K�i�Ƃ��ăA���~�j�E���̕\�ʏ�����|�ނ̈����߂�������JIS����߂��Ă���B�����̎w�肪���ꂽ�ޗ��ɂ����ẮA�\�ʏ������s�����ޗ�������̕i���ł��邱�Ƃ��v�������B��̓I�ɂ́A�\�ʏ�����̍ޗ��ɑ��Ď������s���m�F���邱�Ƃ��l�����邪�A�\�ʏ����H��̎��ѓ������Ă��čH��̕i���Ǘ��L�^�ɂ���āA�X�̎����ɑウ�邱�Ƃ��l������B

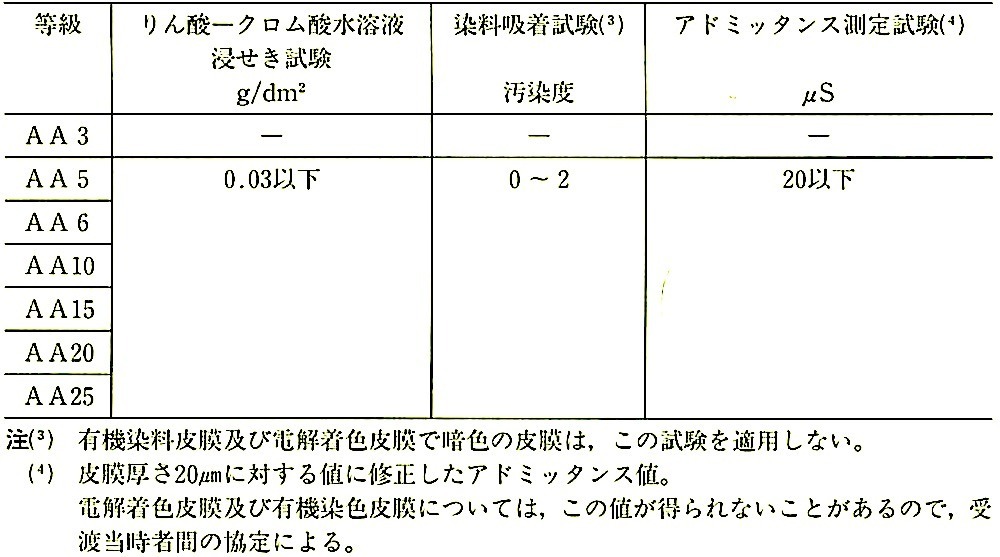

�Ȃ��A�\�ʏ�����JIS�̂����A�A���~�j�E���̗z�Ɏ_���疌�A�z�Ɏ_���h�������疌�y�їn�Z�����߂����ɂ����ẮA�u���H�Z�p�v�Ɏw�肳��Ă��邽�߁AJIS�̔F�؉��H�Ǝ҂̍H��ʼn��H���ꂽ�ޗ��ɂ����ẮA���߂čޗ��������s���K�v�͂Ȃ��B

(b) �����H���̐��i�́A��ʂɍH��ɂ����ĉ��H���ꌻ��Ŏ��t�����邽�߁A����ő����݂�����錚�z�H����ڂƔ�ׂĐ��@���x�͗ǂ����A�v�}���Ɋ�Â����H�`�����H���@���߂�ɓ������ẮA�n�k���̋�������˂ɂ��M�L�k�̉e�����ɒ��ӂ��A���n�₻�̑��̍ޗ��Ƃ̎捇�����܂߁A�S�̂̎d���̃o�����X���l�����ēK�ɍs��Ȃ���Ȃ�Ȃ��B

�܂��A�����H���̂����肷���^���b�v���́A�g�p���S���ɒ��ډe�����y�ڂ����߁A���łɎ��t�����Ă���K�v������B���i�̎�t���ɓ������ẮA���O�̎�t�����@�̌��������łȂ��A�{�H�r���̎�t����Ԃ̊m�F���ɂ��A������̎g�p���S�����m�ۂł���悤�ɂ���B

(c) ���i�d����ԂƂ��ẮA�L�Q�ȏ��〈���|�蕔�̎g�p����ƂȂ鏝�A����A�˂���A����A�ւ��ݓ��ɂ��āA���炩���ߌ��x���߂Ă����A���̌��x���Ɏ��܂��Ă��邱�Ƃƍl����悢�B

14.1.3 �H�@�@

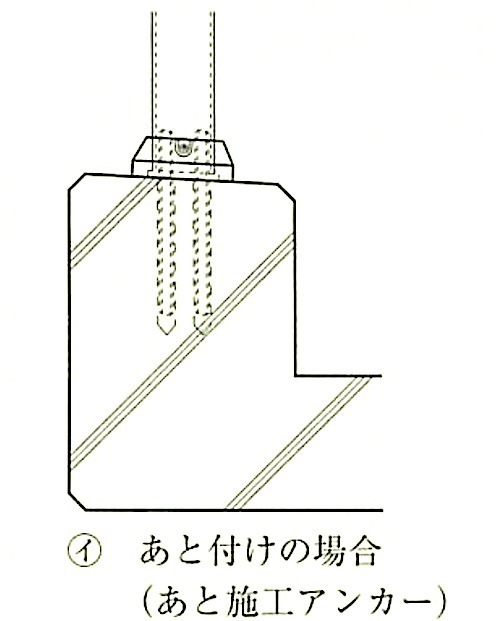

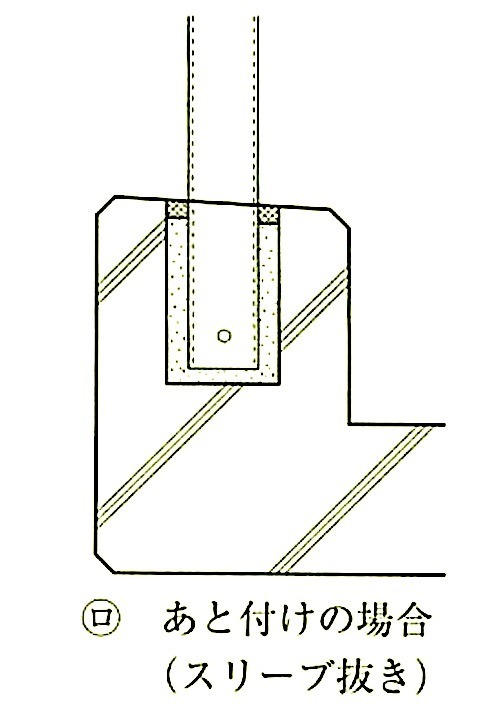

(a) ��ނ̎�t��

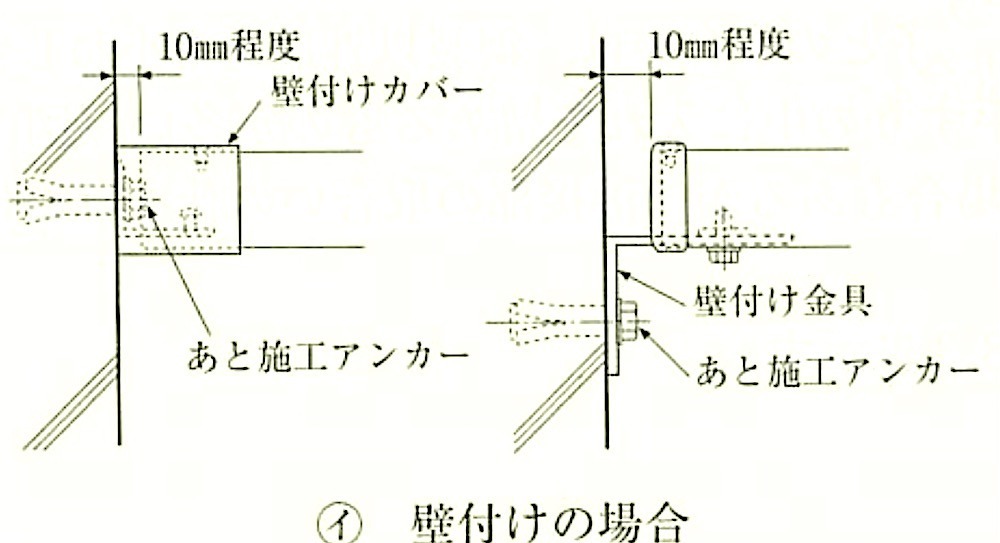

���i�╔�ނ����n�̃R���N���[�g���ɋ����n�A���J�[�{���g����p���ė��ߕt����H�@�ɂ́A�u��t���H�@�v�i��̂̎{�H���ɂ��炩���߃A���J�[�{���g����ݒu���ăR���N���[�g��ł����ޕ��@�j�Ɓu���Ǝ{�H�A���J�[�H�@�v�i�d����̃R���N���[�g����E���āA���̍E�ɃA���J�[�{���g���Œ���������@�j�Ƃ�����B

(i) ��t���H�@

�@�u�W�d�v14.1.3(a)�ł́A���i���̎�ނ́A�����Ƃ��āA�\���̂ɑ�����^���邨����̏��Ȃ���t���H�@�Ŏ��t���邱�ƂƂ��A��ނȂ��ꍇ�ɂ��Ǝ{�H�A���J�[�H�@�̗ނƂ���Ƃ��Ă���B

�A ��t���H�@�Ɏg�p����A���J�[�{���g���ɂ́A���t���A���J�[�{���g�A�S�A���J�[�{���g�A��b�{���g�A�C���T�[�g�ޓ�������B

�B �R���N���[�g�ō��݂ɍۂ��ẮA���炩���߃A���J�[�̈ʒu��������̐��x���m�ۂ���悤�ɒ��ӂ���B

(ii) ���Ǝ{�H�A���J�[�H�@

�@ ���Ǝ{�H�A���J�[�́A���̋����n�A���J�[�Ɛڒ��n�A���J�[�Ƃɑ�ʂ����B

1) �����n�A���J�[

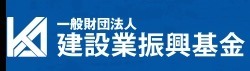

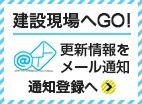

��̃R���N���[�g�ʂɃh�������ŏ���̍E�������ċ����g���A���J�[��}�����A�Ō����͉�]���t���ɂ�艺�����@�B�I�Ɋg�������ăR���N���[�g�ɌŒ�����������ł���A�u���˂��`�v�i�{�̂ƃ{���g����̂̂��́j�Ɓu�߂˂��`�v�i�{�̂ƃ{���g���������Ă�����́j������A��ނɂ��H�@�y�ёϗ͓������������قȂ�̂Œ��ӂ��K�v�ł���B

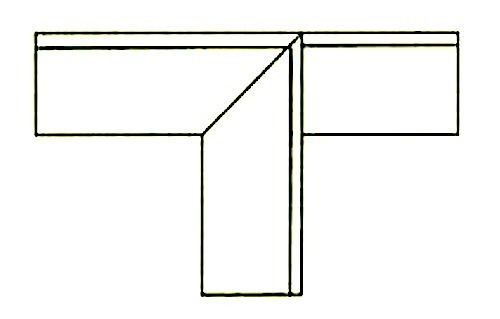

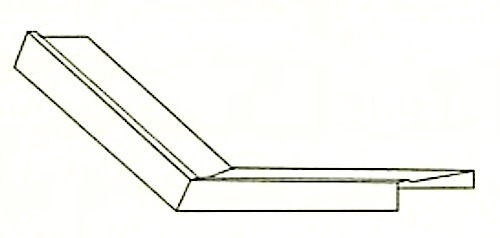

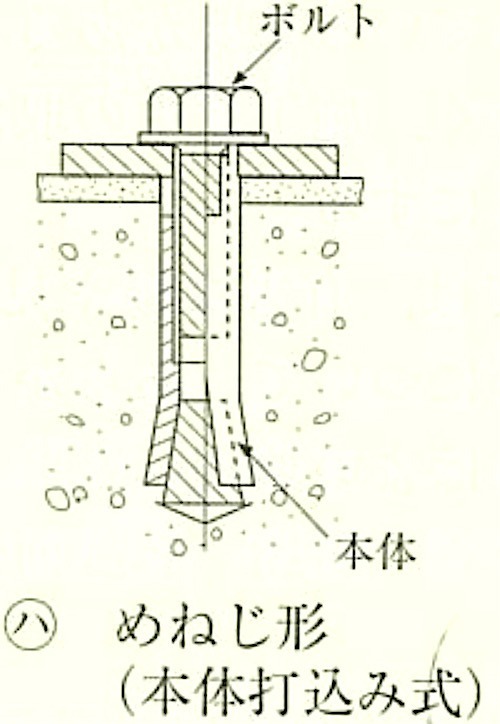

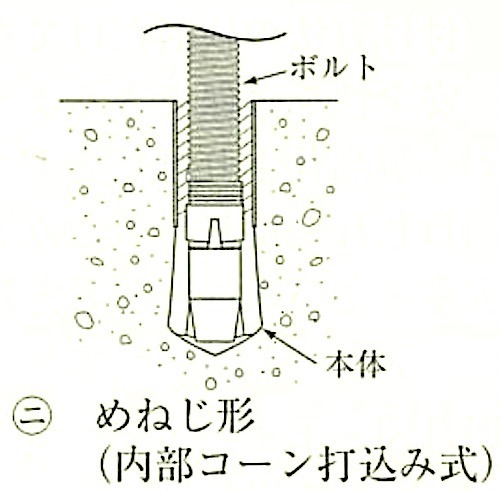

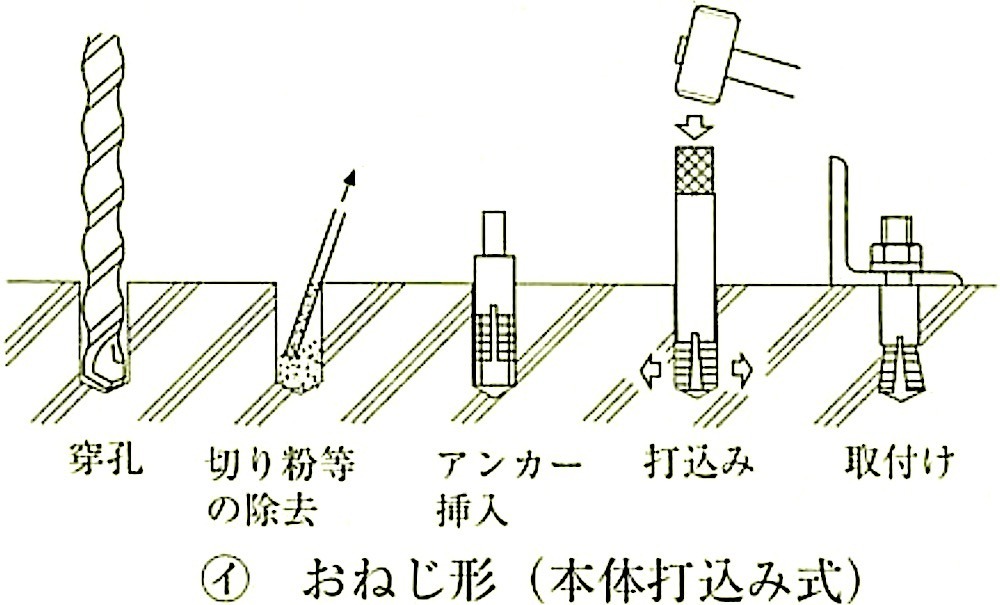

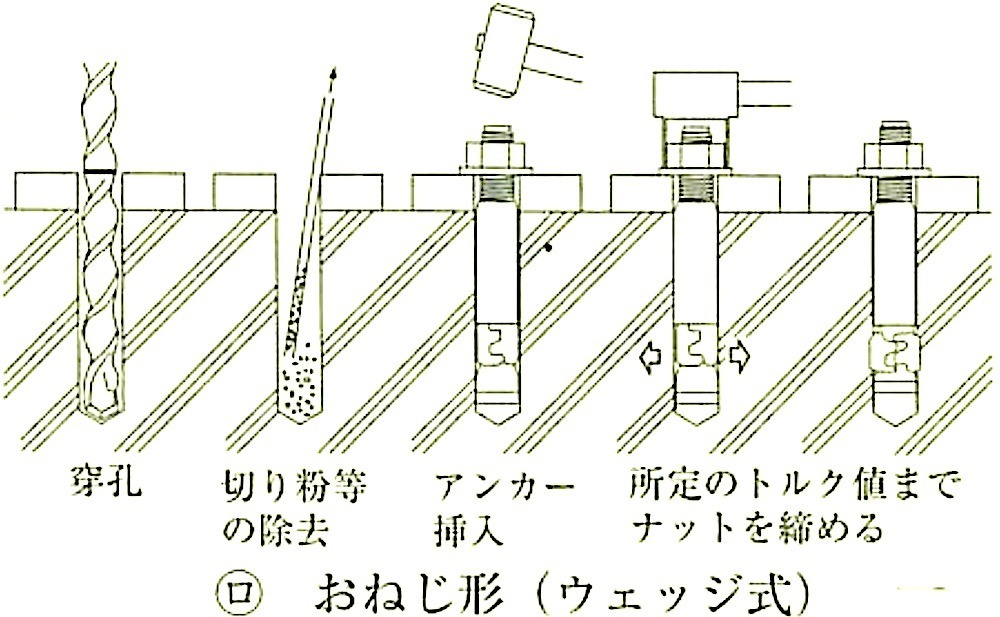

���̌`��̗��}14.1.1�ɁA�{�H�̗��}14.1.2�Ɏ����B

�}14.1.1 �����n�A���J�[�̌`��̗�

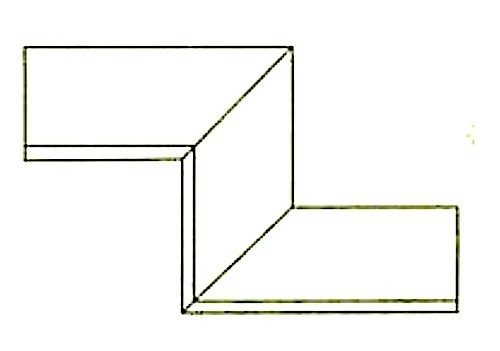

�}14.1.2 �����n�A���J�[�̎{�H�̗�

2) �ڒ��n�A���J�[

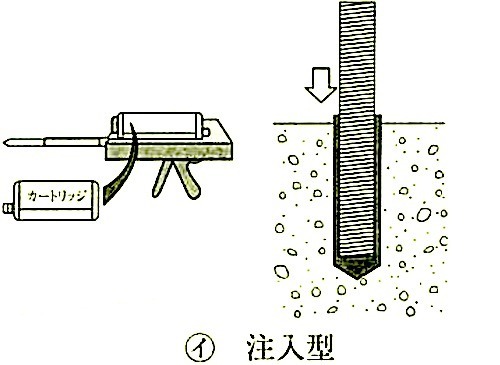

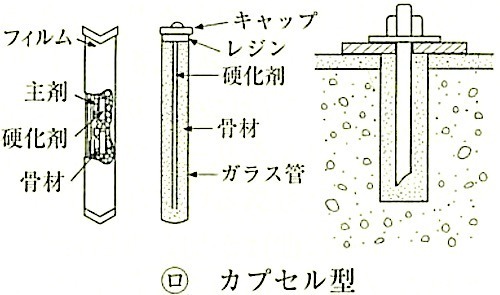

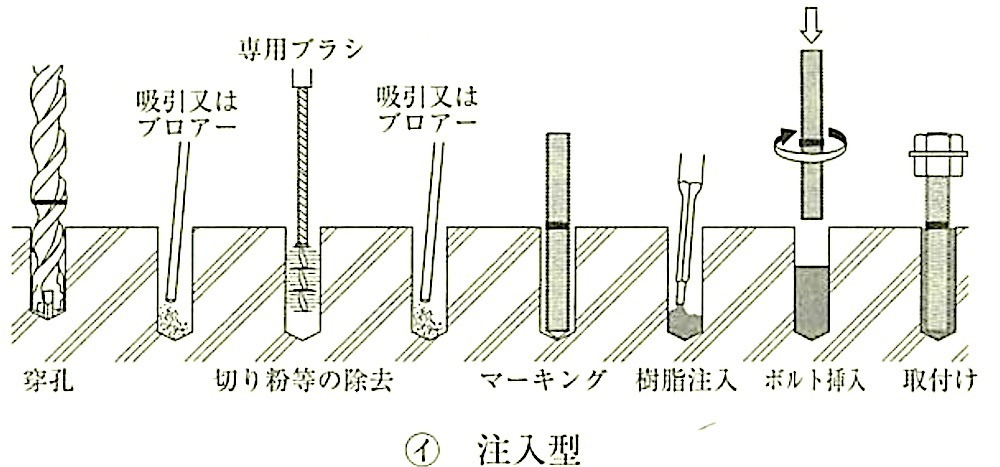

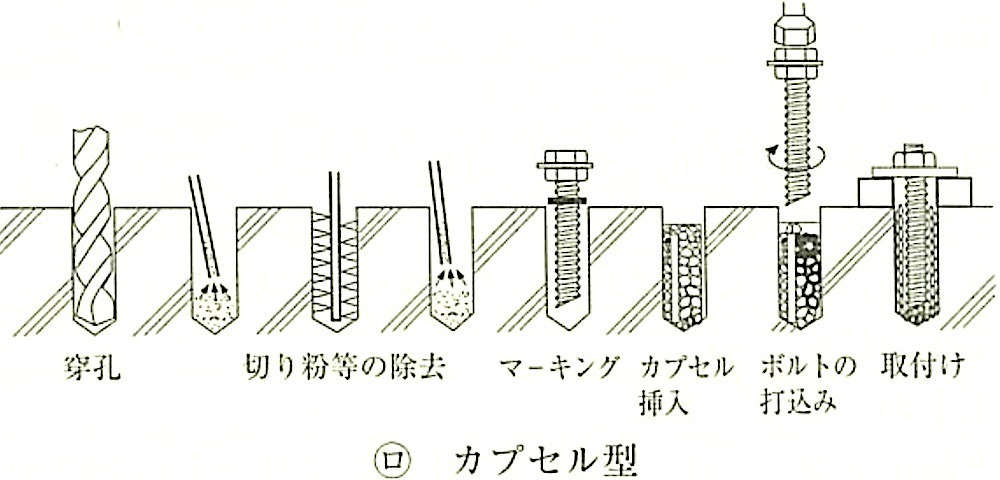

��̃R���N���[�g�ʂɃh�������ŏ���̍E�������A���̓��ɐڒ��܂𒍓����ăA���J�[�{���g�ߍ��ޕ��@�i�����^�j�ƁA�E���Ɏ����y�эd�����i�܁E���ޓ����[�U�����K���X�ǂ̃J�v�Z����}�����A�A���J�[�{���g�����̏ォ��n���}�[�h�������̉�]�Ō��ɂ���đł����ނ��Ƃɂ��A�ڒ��܂̎听���i��܁j�A�d���܁A���ށA���ӂ��ꂽ�K���X�Ǔ�����������čd�����A�ڒ��͂ɂ���ČŒ肳�����@�i�J�v�Z���^�j������B

�ڒ��n�A���J�[�̗��ӎ������́A���̂悤�Ȃ��̂ł���B

�E�ڒ��ޗ��ɂ́A�|���G�X�e���n�A�G�|�L�V�A�N�����[�g�n�i�r�j���G�X�e���n�Ƃ��ĂԁB�j�A�r�j���E���^���n�D�G�|�L�V�n�������̗L�@�n�ƃZ�����g�ނ̖��@�n�Ƃ�����B

�E�����g���A���J�[�ɔ�ׁA��ʂɖ����ݐ[�����m�ۂ���Ă���̂ŁA�����ϗ͂��傫���B

�E�ϔM���A�ωΐ����͑ϖ�i�����v������镔�ʂɎg�p����ꍇ�ɂ͏\�����ӂ���B

�E �ϗ͂̌o�N�ω��̗L���ɂ��ẮA���������̃f�[�^���ɂ��\����������B

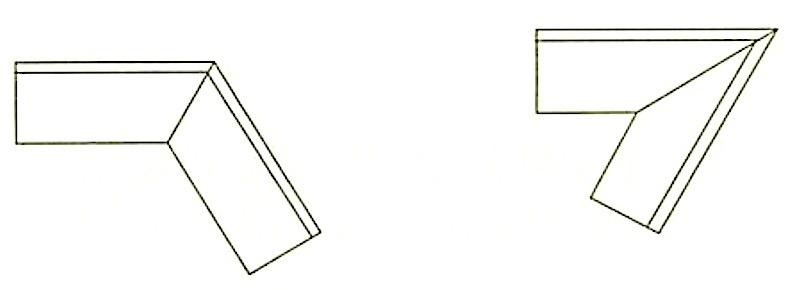

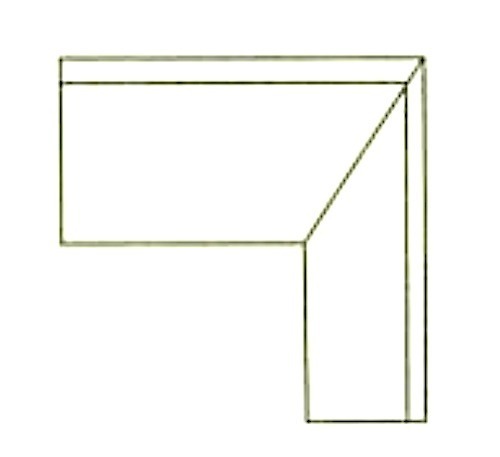

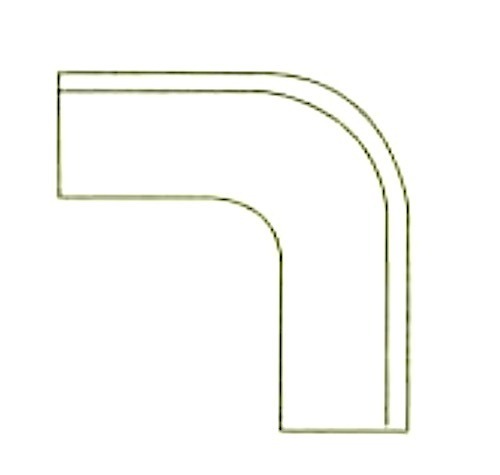

�ڒ��n�A���J�[�̌`��̗��}14.1.3�ɁA���̎{�H�̗��}14.1.4�Ɏ����B

�}14.1.3 �ڒ��n�A���J�[�̌`��̗�

�}14.1.4 �ڒ��n�A���J�[�̎{�H�̗�

�A �{�H���@��

1) ���Ǝ{�H�A���J�[�H�@�̊J���E���y���i��ł������Ƃ�K�v�Ȉʒu�ɐ��m�ɐݒu�ł��邱�ƂȂǂɂ��A�ߔN�A���i����O���ނ̎�t���݂̂łȂ��A�d�ʕ���������z�����ɂ�����ϐk�⋭���ނ̎�t�����ɂ��L���g�p�����悤�ɂȂ��Ă����B

�u�W�d�v14.1.3(b)�ł́A�u���Ǝ{�H�A���J�[�̗ނƂ���ꍇ�́A�\���σJ�̂�����̂Ƃ���B�v�ƋK�肵�Ă���B�ʏ�A�������d��1/3 ���x���v�p�������x�Ƃ���Ă��邪�A��̃R���N���[�g�̋��x��{�H�i���������܂��Č�������K�v������B

2) ���Ǝ{�H�A���J�[�̎�ށA�ϗ́A�f�ʐ��@�A�Ԋu���̌����ɓ������ẮA�d�����������A�v�p�������x�ȉ��ƂȂ�悤�ɂ���B

�Ȃ��A�ϗ͂́A�R���N���[�g���̉��n�̏�ԁA�ւ肠�����@�A�A���J�[�s�b�`�i�Ԋu�j�A�����ݐ[�������d�v�ȗv�f�ł���A�K�p���ʂ�p�r�ɂ��قȂ邪�A��ʂɁA�ւ肠���y�ъԊu�͖����ݐ[����2�{�ȏ�Ƃ��Ă���B�܂��A�R���N���[�g�u���b�N���ɐݒu����ꍇ�́A���v�̑ϗ͂����҂ł��Ȃ����Ƃ�����̂Œ��ӂ���B

3) �A���J�[�ɋȂ��������ꍇ��J�Ԃ��d�Ⓑ���Ԃɂ킽��U������ꍇ���́A�ϗ͂��������ቺ���邱�Ƃ�����̂ŁA�K�v�ɉ����Đv�S���҂Ƒł����킹�Č�������B

4) ���Ǝ{�H�A���J�[�H�@�Ƃ���ꍇ�́A�h���w�̊ђʁA�����ݔz�Ǔ��ւ̑�����^���Ȃ��悤���O�ɑ���u����K�v������B

5) �u�W�d�v�ł́A�\���ϗ͖��͈��S��d�v�ȕ����Ɏg�p����ꍇ�ɂ́A���L�ɂ��������ϗ͂̊m�F�������s�����ƂƂ��Ă���B

�����ӏ����́A1���b�g������3�{�ȏ�Ƃ���B

�Ȃ��A�m�F�������s���Ɠ��L���ꂽ�ꍇ�ł��A�\���ϗ͋y�ш��S�ォ��y�Ղƌ��Ȃ��郍�b�g�ł́A�������ȗ��ł���Ƃ��Ă���B���������āA�ēE���́A���Ǝ{�H�A���J�[�̎�t�������l�����āA���S���ɖ�肪�Ȃ���Ύ������ȗ������Ă��悢�B

6) ����ɂ����Ĉ������ϗ͂̊m�F�������s�����i�������̂́A���̂܂܍H���ō̗p����邽�߁A�����d�͐v�p�������x�܂łƂ��A�j��Ɏ���܂ł̉��͍͂s��Ȃ����ƂƂ��Ă���B

7) �펞�A�����͂���p���镔�ʁi�Ⴆ�Ό��グ�ʓ��Ɏ{�H����ꍇ�j�ɂ����āA�����������ɂ��Ǝ{�H�A���J�[��K�p���邱�Ƃ͔�����B�������A�����������ɓK�p���Ȃ���Ȃ�Ȃ��ꍇ�́A�t�F�[���Z�[�t���܂߂Ĉ��S�����\���Ɍ�������B

8) �{�H��̎�ȗ��ӎ���

���Ǝ{�H�A���J�[�̑ϗ͂́A��̃R���N���[�g�̋��x��{�H�i���ɑ傫�����E����邽�߁A���̎����ɗ��ӂ��A�m���Ȏ{�H�Ǘ����s�킹��K�v������B

�E ����̃h�����a�̑I��y�ѐ��E�[���̊m�ہi�h�����Ƀ}�[�L���O���{���Ȃǁj�B

�Ȃ��A�����^�����d��ނ̌����́C�L�������ݐ[���Ɋ܂߂Ȃ��B

�E���E���̐��|�A�ٕ��̏������m���ɍs���B

�E��̕i���ɂ��A������L����ꍇ�́A���̕��ʂ�����Ď{�H����B

�E�{�H������S���ɂ��āA�ڎ��ɂ��ō��ݑ�̊m�F�A�Ō����i�育�����j�A���t���g���N�ɂ��m�F���̂ق��A���������̎w�肷��m�F���������s���B

�E�ڒ��n�A���J�[�̏ꍇ�́A�{�H���A�ڒ��ޗ��̗������A�{���g�̃}�[�L���O�A�����͂��ԁA�ڒ��ޗ��̏[�U��ԁA�{���g�̖��ݏ�ԓ��ɂ��Ċm�F����B

�܂��A�{�H�����㎩�匟�����s���B���匟�����ڂ́A�ڎ��A�ڐG�y�ёʼn������Ƃ���B

�E���Ǝ{�H�A���J�[�̕i���E���\���m�ۂ��邽�߂ɂ́A�{�H����Z�p�҂̋Z�ʓ����d�v�ł���B������ێ��E���コ���邽�߂̈��Ƃ��āA(-��)���{���z���Ǝ{�H�A���J�[����ł́A����8�N����u���Ǝ{�H�A���J�[�Z�p�Ҏ��i�F�莎���v�����{���Ă���B

(iii) ���ˑō��݂т傤

�u�W�d�v�ȊO�̍H�@�Ƃ��āA���ˑō��݂т傤������B���̍H�@�̓R���N���[�g��|�ޓ��ɓK������т傤�ł��@��p���āA���i�т傤�ł��@�p���j�̉Ζ�̔R�ăK�X�ɂ��ł����ނ��̂ŁA�т傤�ł��@�́u�e�C�����ޏ���������@�v�̓K�p���A���́u�Ζ�ގ���@�v�ɂ��K�����Ă���A�����y�юg�p�ɓ������Ă͖@�ߓ��ɒ�߂�ꂽ�葱�����K�v�ł���B

�������A�ŋ߂ł́A�����@�ߓ��ɒ�G���Ȃ��K�X���̂т傤�ł��@���g�p����Ă���B

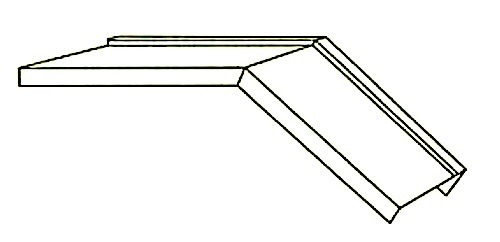

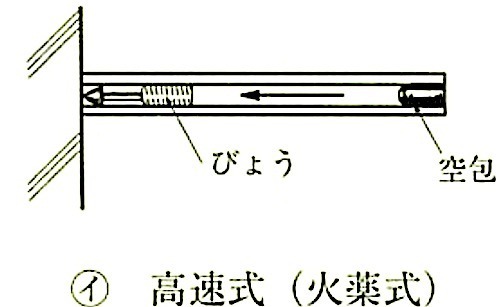

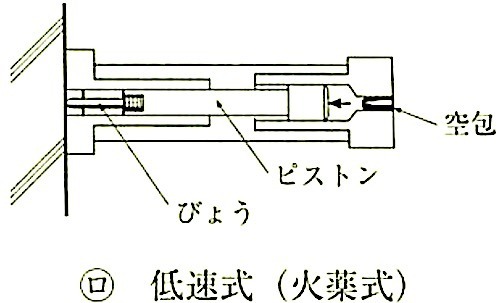

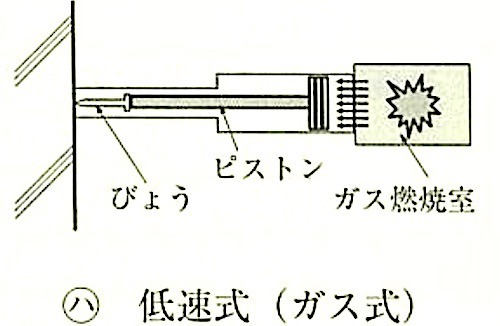

1) �т傤�ł��@�͂��̋@�\�ɂ��A�u�������v�i�Ζ�̃K�X�ڂт傤�ɍ�p��������́j�Ɓu�ᑬ���v�i�e�����Ƀs�X�g�����̒��ԋ@�\��L������̂ŁA���n�Ɋѓ�����ۂ̑��x����r�I�x�����́j�Ƃ����邪�A��ʂɌ��z�̌���ł́u�ᑬ���v���p�����Ă���B�܂��A�K�X���̂т傤�ł��@�̋@�\���u�ᑬ���v�ł���i�}14.1.5�Q�Ɓj�B

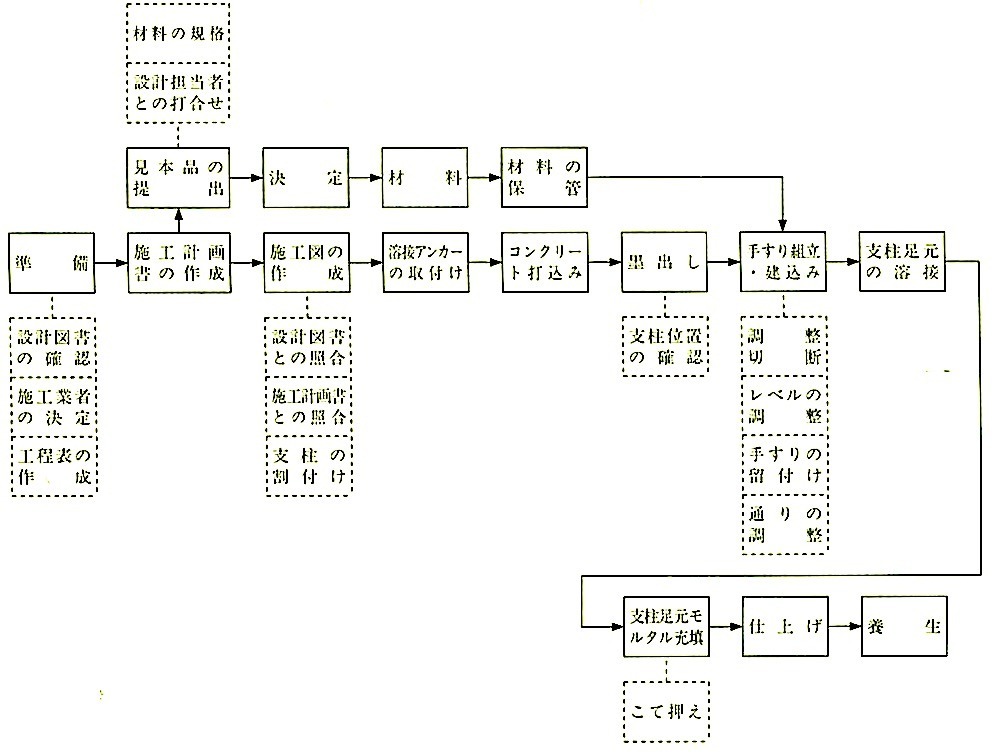

�}14.1.5 �т傤�ł��@�̋@�\

2) �т傤�ł��@�̋��́A�т傤�ł��@�̐��������w�肷����̂Ƃ���B

�܂��A�т傤�ł��@�ɂ́A�e��h�~���u����S���u�����݂����Ă��邪�A�戵���ɂ͒��ӂ���B

�Ȃ��A���̋����ɂ��A��E���E�����ɕ������A�F�Ŏ��ʂ���Ă���B

3) �R���N���[�g�ɑ���K���Ȋѓ��[���́A�т傤���a 27mm �}5mm�ŁA����ȏ�[���ѓ������Ă��т傤�̌Œ��͂͑傫���Ȃ�Ȃ��B

4) �{�H��̎�ȗ��ӎ���

�E���n�̏��m�F����B���ɍގ��ƌ����ɒ��ӂ���B

�E�т傤�����n���ђʂ��邨���ꂪ����ꍇ�ɂ́A�g�p���Ȃ��B

�E���C�H�����Ŋ����̃R���N���[�g�A�Ԏd�A�X���u���Ɏ{�H����ꍇ�͉��n�̏�ԋy�єw��̏��m�F���A�\���Ɉ��S�����m�ۂ���B

�E�R���N���[�g�ɑł����ޏꍇ�A�[���̒[��70mm�ȏ�A�ō��݊Ԋu��80mm�ȏ�A��ތ�100mm�ȏオ�����Ƃ���Ă���B

�Ȃ��A�����ӏ���2�x�ł����Ă͂Ȃ�Ȃ��B

�E��t�������ƂɌQ�i�����{�j�ɂ�闯�t���������Ƃ��Ă���B

�E�т傤�ł��@�̎戵���ɂ��ẮA(����) �S���Ζ�ޕۈ�����u���ݗp�т傤�ł��e�A�����̈��S�Ȏ戵���v�ɁA���̗v�̂�������Ă���̂ŎQ�l�ɂ���Ƃ悢�B

(b) �����̕��H�ƐڐG���H�h�~���@

(1) �����̕��H���ʂ���Ǝ��̂悤�ɂȂ�B

���@�H

���H�F�ڂ�����ɉt�̂�����ꍇ�̕��H�ł���A200���ȉ��ŋN���镅�H�͂���ɑ�����B���A�����_�K�X���͕��H�𑣐i����B

���H�F�ڂ�����ɉt�̂��Ȃ��Ă������镅�H�ŁA200���ȏ�łȂ���ΐ����Ȃ��B

(2) �ʏ�̕��H�́A�d�����̐��n�t��d���t�Ƃ���Ǖ��d�r�\���ɂ��d�C�������N�����A�z�ɑ��̋��������Ղ��鎼�H�ł���B

�Ǖ��d�r�\���̌����͎�X���邪�A��Ȃ��͎̂��̂Ƃ���ł���B

(i) �����ʂ̑g���A�g�D���̑��̕s�ψꐫ

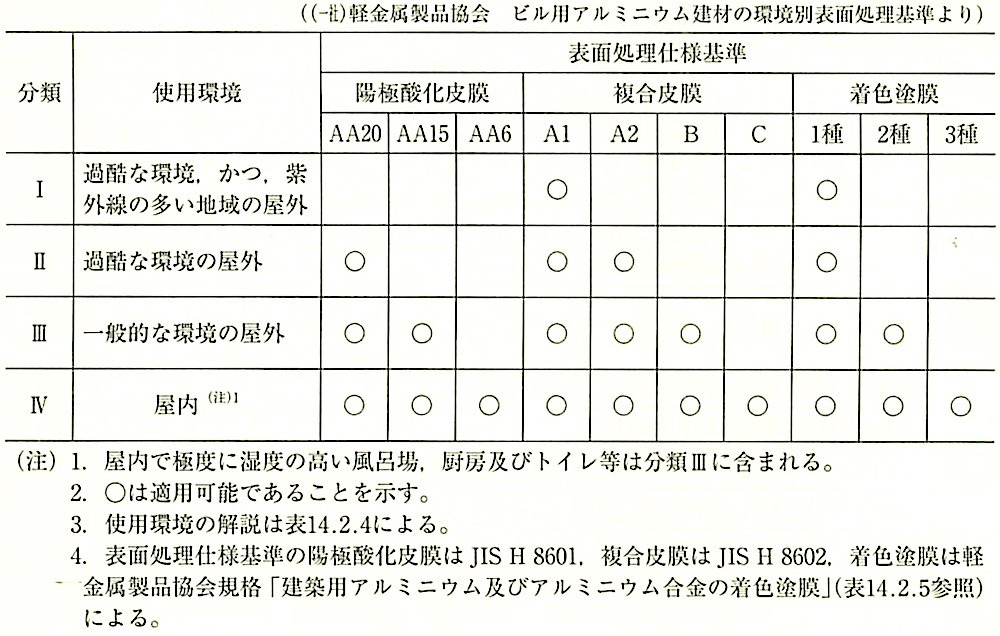

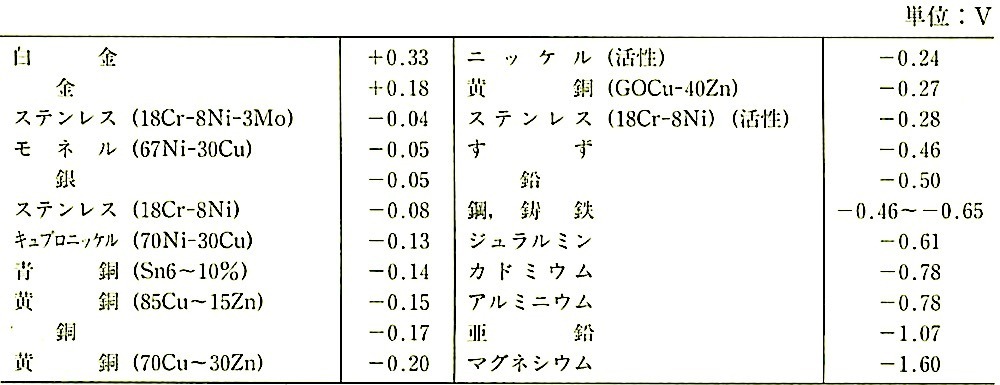

(ii) �َ�����̐ڐG�i�ڐG���H�Ƃ����B�j�B�َ�����ɂ͓d�ɓd�ʂ̑��ق�����A�d�ʂ̍����傫����Ε��H�̐i�ݕ��͑����Ȃ�B�d�ɓd�ʂɂ��Ă͕\14.1.1�Ɏ����B

(iii) ���ɗn������_�f�Z�x�̍��B���ʕt�߂́A���H���������₷���i�ʋC�����H �Ƃ����B�j������͎_�f�Z�x�̍����e�����Ă���B���l�ɁA���Ԃ��邢�͐[������������ƁA���Ԃ̒�Ƃ̔Z�x���ɂ�蕅�H���i�s����i���ԕ��H�Ƃ����B�j�B

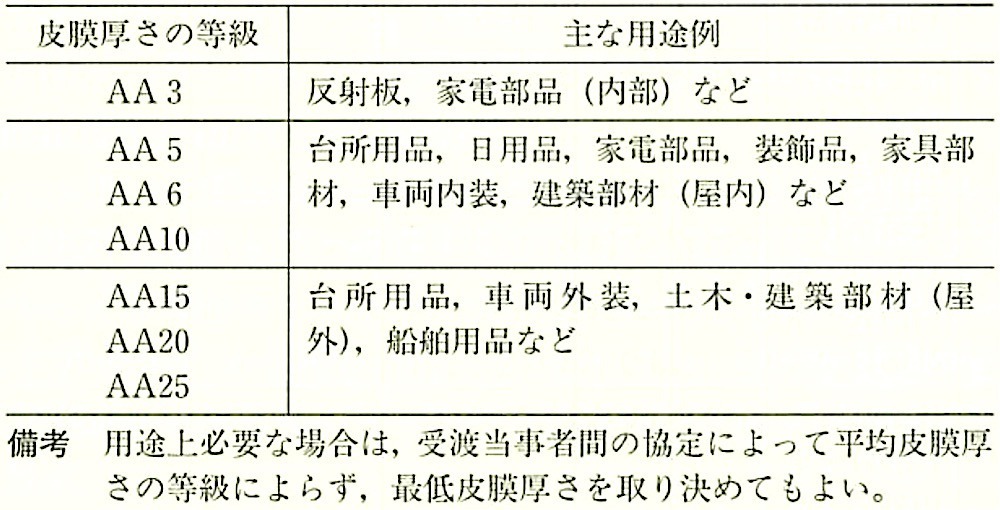

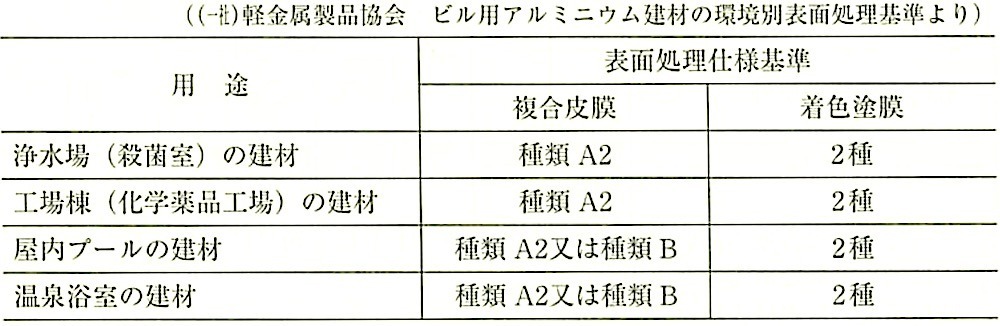

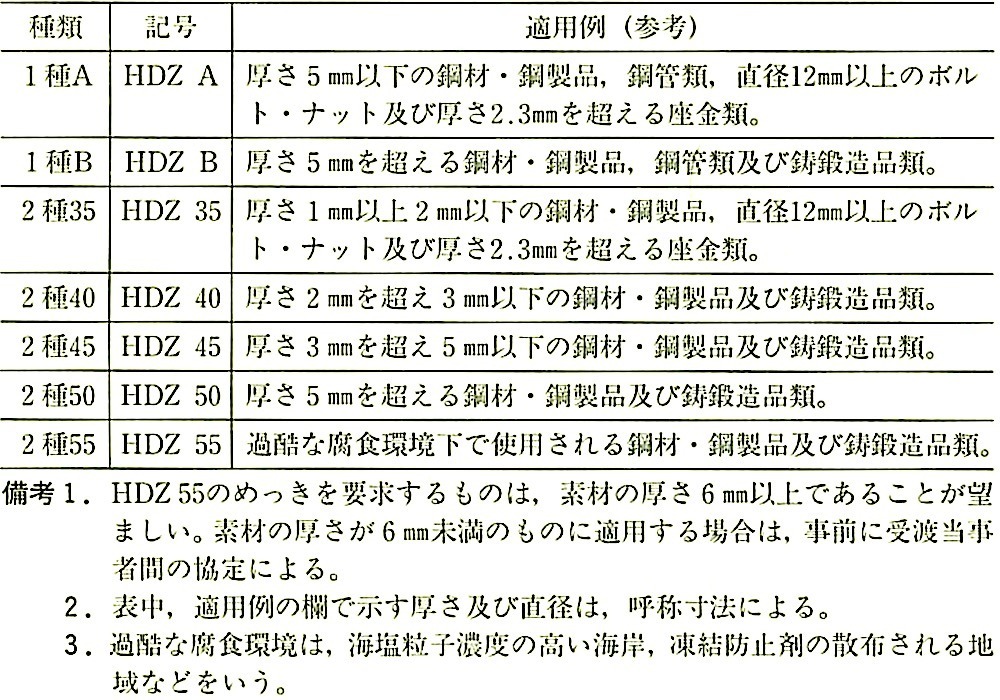

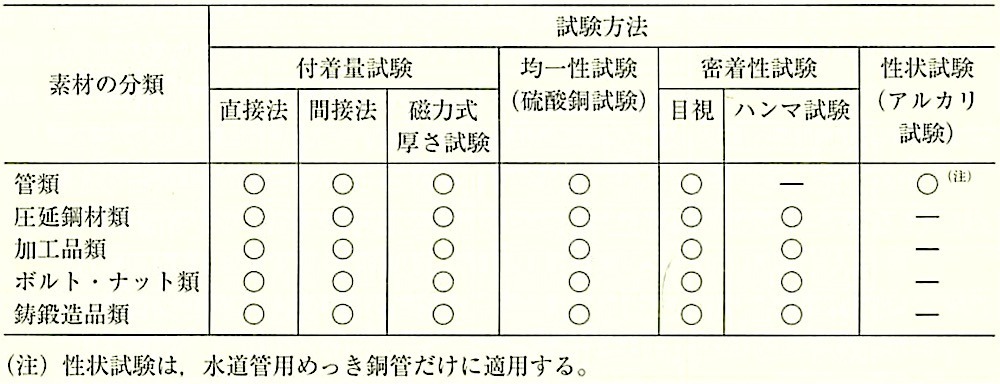

�\14.1.1 �C�����ɂ���������̓d�ɓd�ʁi�O�a�����傤��j

(3) �����̐ڐG���H�̖h�~�̂��߂̏��u

(i) �d�ɓd�ʂ̍��̏������ޗ���I��ŗp���邱�ƁB�d�ɓd�ʂ͊��������ɂ��ω����邪�\14.1.1���Q�l�ɂ���Ƃ悢�B

(ii) �ޗ��ƍޗ��̊Ԃɐ≏�ނ�}������B

�@ ��|�ƃA���~�j�E���̏ꍇ

1) ��|��h�����ɂ��≏����B

2) �|���T���t�@�C�h�n�̃V�[�����O�ނ�ڍ����ɂ��ēh�肷��Δ��Ɍ��ʂ�����B

�A �X�e�����X�ƍ|���͓������̏ꍇ

�����r�j���ޓ��̐≏�ނň����핢���邩�A�Ԃɋ��ށA���邢�͍��킹�ڂ̑S���ɂ킽���ăV�[�����O�ނŊ��S�ɃV�[������B

�B �A���~�j�E���Ɠ��̏ꍇ

�G�|�L�V�n�̓h�����̓^�[���G�|�L�V�n�̓h����h��t����B

(iii) �A���~�j�E���ƃ����^�����邢�͖؍ނƂ̐ڐG���H�̖h�~

�@ �����^���Ɏg�p���鍻�͉����̏��Ȃ����́iNaCl���Z��0.04���ȉ��j���g�p����B

�A �؍ނ͉����␅���i�ܐ���20���ȉ��j�̏��Ȃ����̂��g�p����B

(c) �\�ʏ����̉��n����

�|�y�ш����߂����̉��n�����́A18��2�߂ɂ����̂Ƃ��A�A���~�j�E���̉��n�����́A14.2.2(b)(5)�ɂ��B

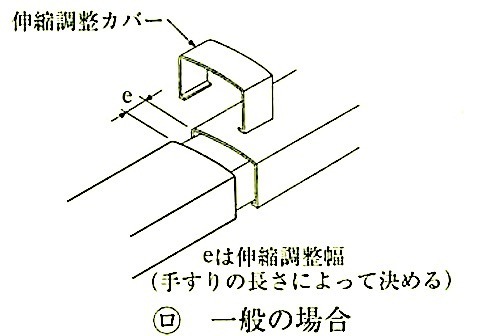

14.1.4 �{�����̑�

(a) ���i�̂قƂ�ǂ̕������H��Ŏd�グ���Ă���̂ŁA��������ɐ旧���{������K�v������B

�u�W�d�v14.1.4(a)�ł́A��r�I�g�p�p�x�̍����|���G�`�����t�B�����y�т͂����y�C���g�������Ă��邪�A���̑��̍ޗ��ł������ɓK�������̂Ȃ�悢�B

�͂����y�C���g�̓r�j���n�̂��̂������A�d�グ�ʂɓh��t���邱�Ƃɂ�蔖���핢�ŕی삷�邪�A�s�v�ɂȂ�ΊȒP�ɂ͂������Ƃ̂ł���h���ł���B

(b) ����Ɏ��t�������i�ɂ́A���ꂼ��ɑ��������{�����K�v�ł��邪�A�o�����̑����̂�����̂��镔���́A���ĔA�_���{�[�������̓K�ȕی�ނ����t���ė{������̂��悢�B

(c) �{���̕K�v���Ȃ��Ȃ����Ƃ��ɂ͗{���ނ͑����Ɏ�菜���A������������ΐ��|��������B

(d) �������̖ړI�ŁA���ʎd�グ�����������̂́A�K�v�ɉ����ă��b�N�X���łӂ��グ�Ă�o��������B

���̏ꍇ�A�ގ�A�d�グ���ɂ���Ă͑������N�������Ƃ�����̂ŁA���Ǝ҂ɔC����̂��悢�B

(e) ���i�ނ́A�j�����Ȃ��悤�Ƀ_���|�[�������ɓ���A�������邨����̂Ȃ��ꏊ�ɕۊǂ���̂��悢�B

14.1.5 �����ޗ��̊T�v

(a) ��ʎ���

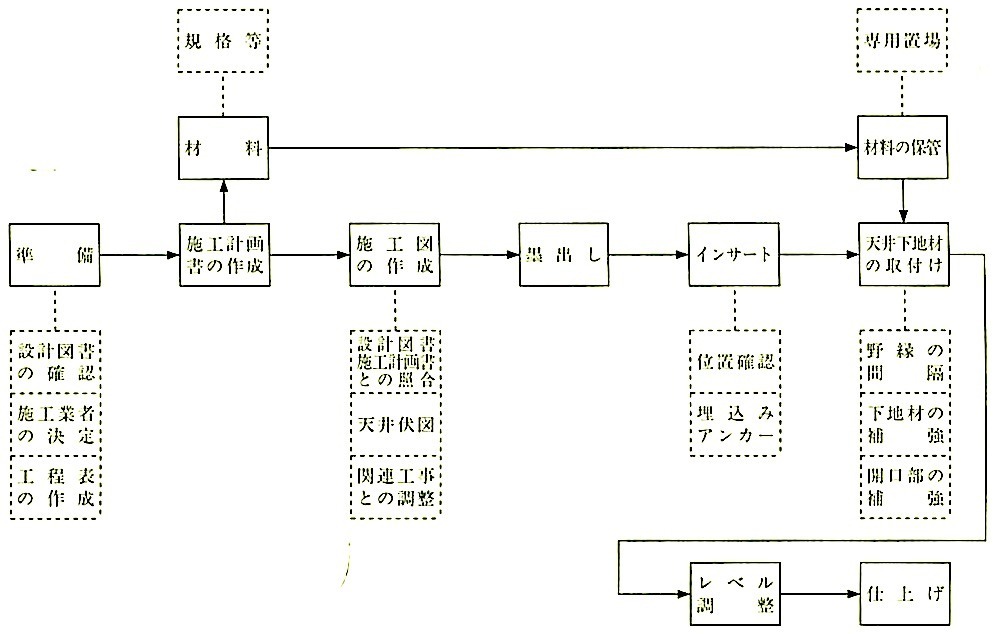

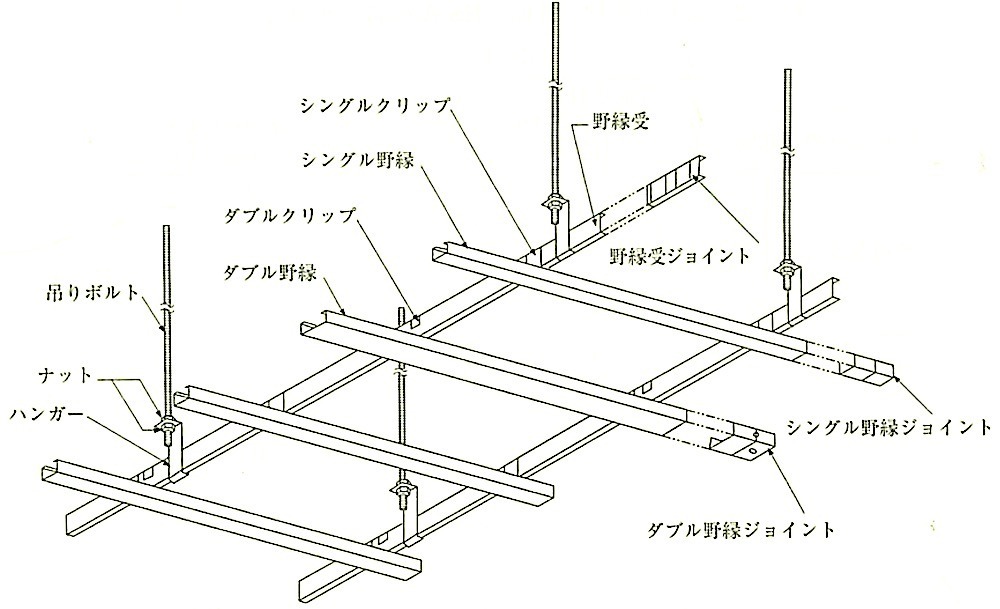

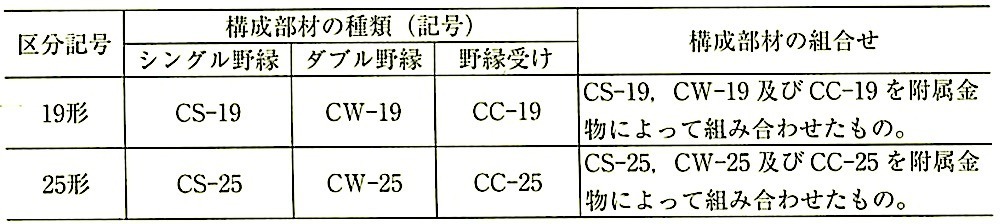

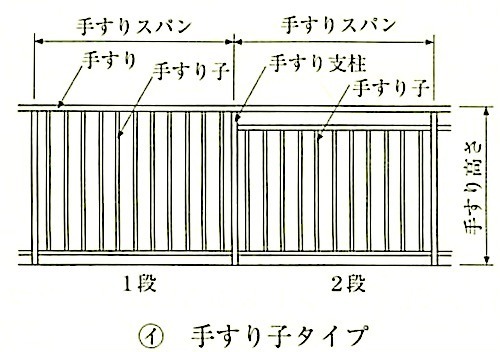

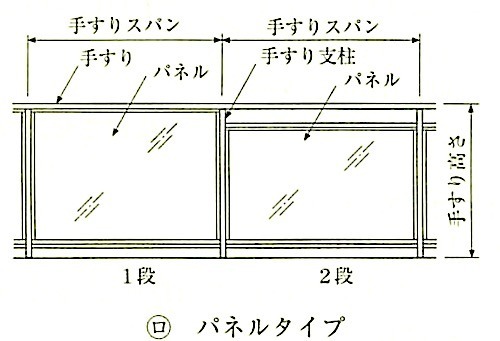

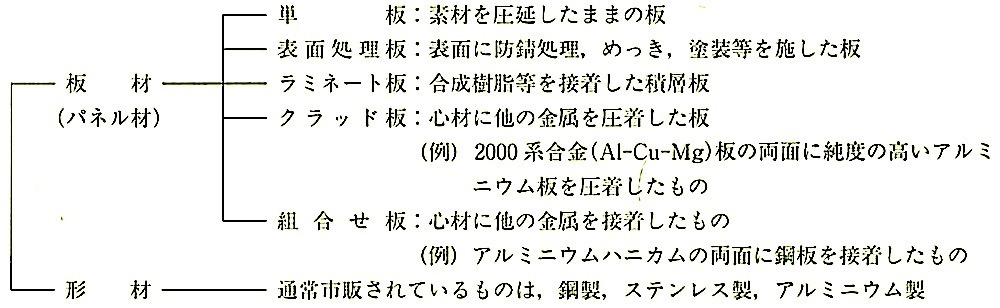

�����̌`��A�\���ɂ�镪�ނ�}14.1.6�Ɏ����B

�}14.1.6 �����̌`��A�\���ɂ�镪��

(b) �|

(1) �����H���ɗp������S�́A�قƂ�ǒY�f�|�ł���A�Y�f�|�͓S����Ƃ��A�Y�f�̗ʂɂ���Ď�v�Ȑ������x�z�����B

�܂܂��Y�f�ʂ́A0.04�`2.1���ł���A���̑��ɏ��ʂ̂����f(Si)�A�}���K��(Mn)�A���(P)�A����(S)���܂�ł���B

(2) �|���i�ɂ��ẮA���ꂼ�ꎟ��JIS�ɋK�肳��Ă���B

�`�|�FJIS G 3101�i��ʍ\���p�������ށj�A

�@�@�@JIS G 3350�i7.11.2 (a)�Q�Ɓj

�|�FJIS G 3101�AJIS G 3141�i��Ԉ����|�y�э|�сj

�|�ǁFJIS G 3444�i��ʍ\���p�Y�f�|�|�ǁj�A

�@�@�@JIS G 3466�i��ʍ\���p�p�`�|�ǁj

�S�FJIS G 3112�i5.2.1�Q�Ɓj

�n�Z�����߂����|�FJIS G 3302�i�n�Z�����߂����|�y�э|�сj

�n�Z�����A���~�j�E�������߂����|�F

�@�@�@JIS G 3317�i�n�Z����-5���A���~�j�E�������߂����|�y�э|�сj

�n�Z�A���~�j�E�����������߂����|�F

�@�@�@JIS G 3321�i�n�Z55���A���~�j�E��-���������߂����|�y�э|�сj

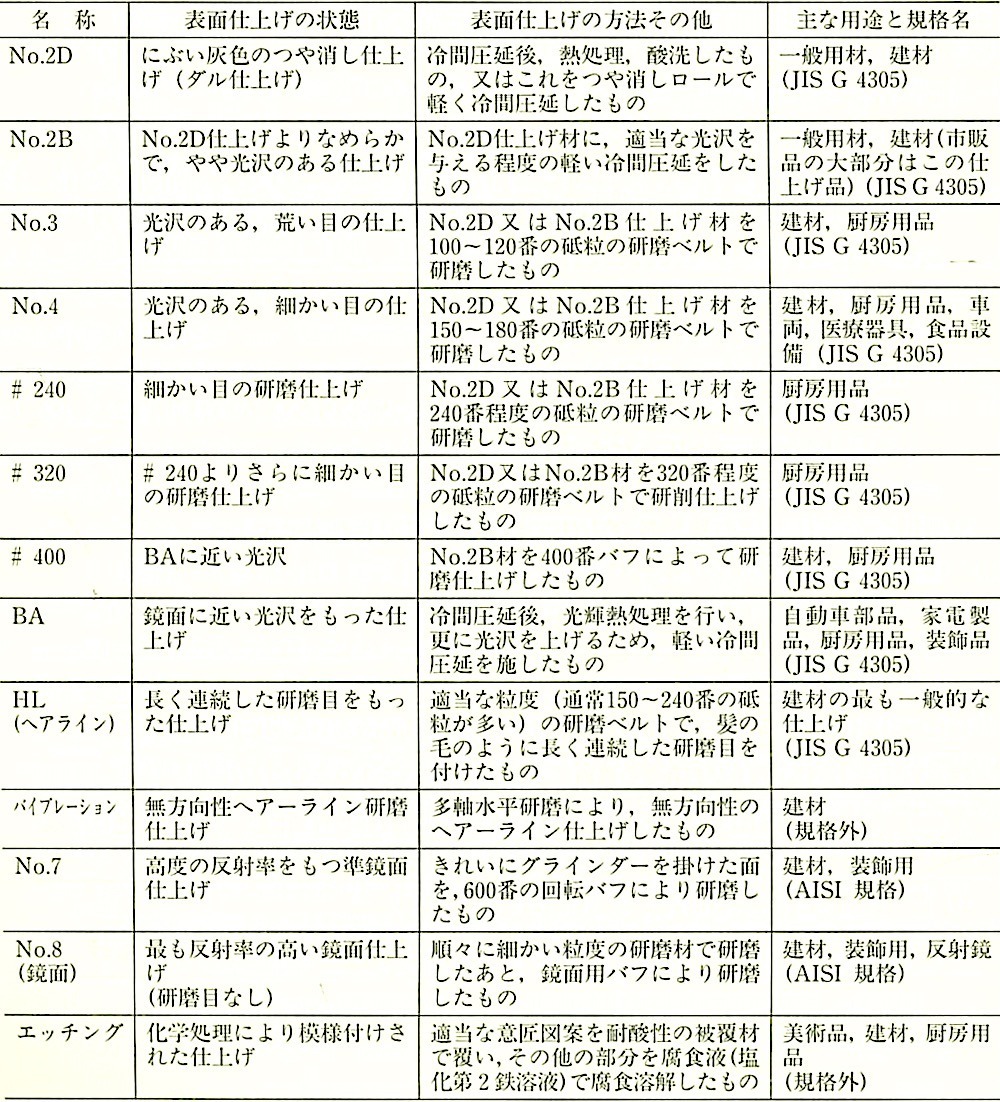

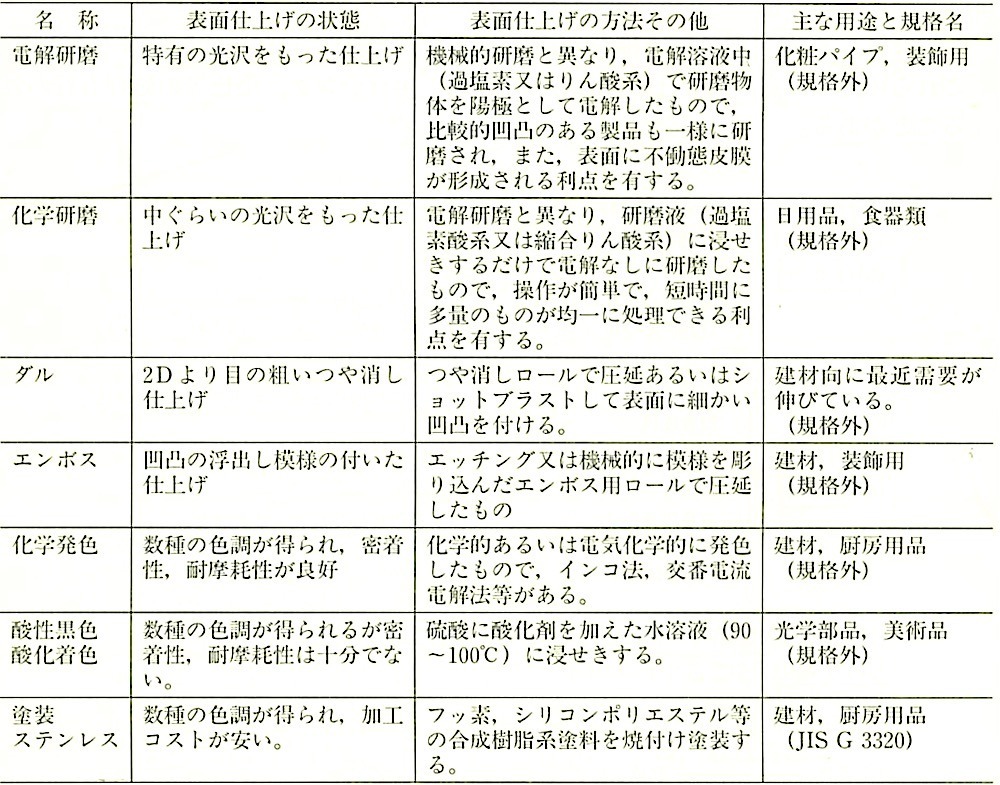

(c) �X�e�����X

(1) �X�e�����X�̎��

(i) �S(Fe)��11���ȏ�̃N����(Cr)�̍���������ƊO�C���ɂ�����ϐH�����������A�X�Ƀj�b�P�����Y�������Ƃ��������ϐH����J���B���̂悤�ȍ������X�e�����X�Ƃ����B

(ii) �X�e�����X���i�ɂ��ẮA���ꂼ�ꎟ��JIS�ɋK�肳��Ă���B

�X�e�����X�|�ǁFJIS G 3446�AJIS G 3448�AJIS G 3459

�X�e�����X�|�E�сFJIS G 3320�AJIS G 4304�AJIS G 4305

�X�e�����X���|�FJIS G 4303�AJIS G 4309�AJIS G 4317�A

�@�@�@�@�@�@�@�@JIS G 4318�AJIS G 4320�AJIS G 4321

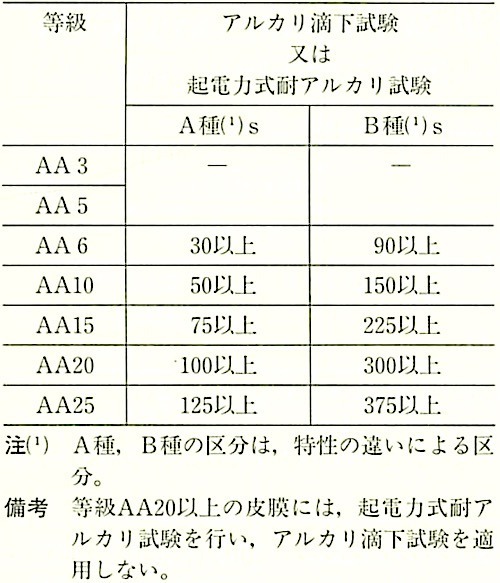

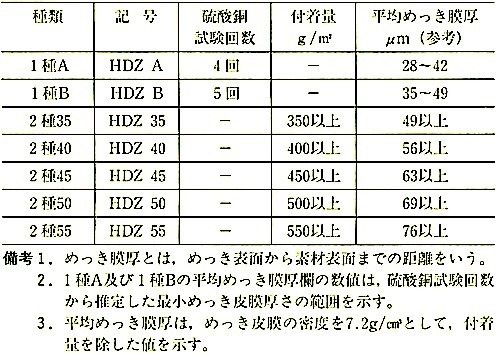

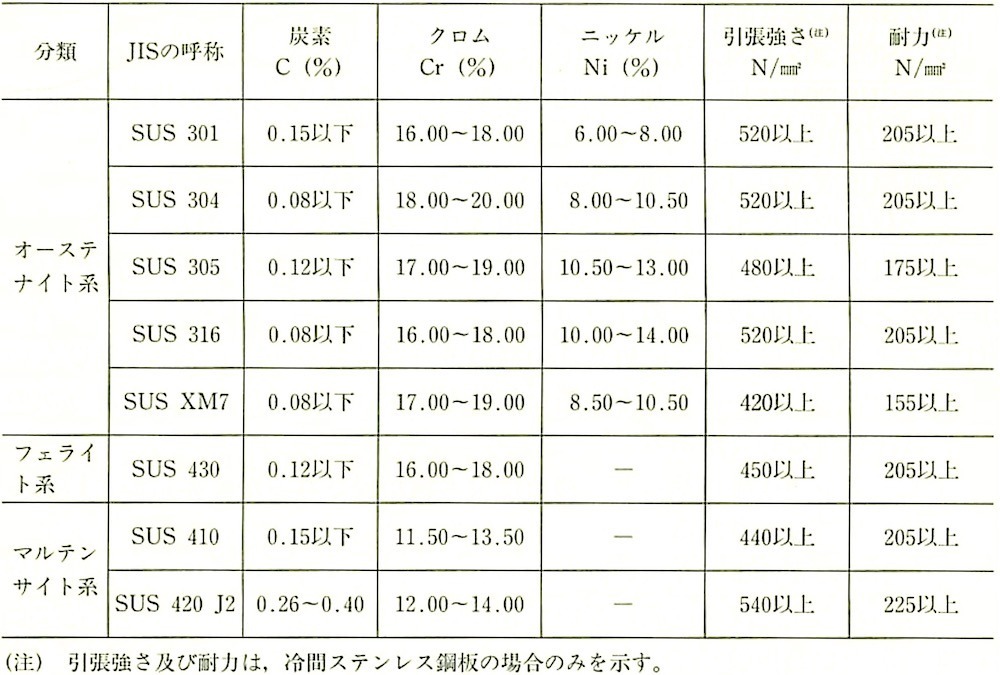

��\�I�ȗ�ԃX�e�����X�|�y�уX�e�����X�|���ނ̉��w��������\14.1.2�Ɏ����B

�\14.1.2 ��ԃX�e�����X�|�y�уX�e�����X�|���ނ̉��w������

(iii) �e�n�̑�\������Ɏ����B

�@ SUS 410�q13Cr�r�F�}���e���T�C�g�n

���Ŗ���тт������ŁA�X�e�����X�|�Ƃ��Ă͔�r�I�K�т₷���B���H���͂��ǍD�ł��邪�A�n�ڐ��͗ǂ��Ȃ��B���������莥�ɂ��B

�A SUS 430�q18Cr�r�F�t�F���C�g�n

���z�W��SUS 304�ɂ��Ŏg�p�����X�e�����X�ł���B�}���e���T�C�g�n����┒���A�ώ_�����s�\���ŁA��C���ł��������K�т�̂ŁA�C�ݒn���ł̊O���ɂ͕s�����ł���B�n�ڐ��͗ǂ����A�n�ڕ��̑ϐH������ނ�蒘�������B�܂��A���H���̓I�[�X�e�i�C�g�n�����A�Đl�ꂵ�Ă��d�����Ȃ��B�M�c���W�������ł���B�V�i�ł̓I�[�X�e�i�C�g�n�ƌ������ɂ������A����������̂Ŏ��ɂ����ƂŌ���������B

�B SUS 304�q18Cr-8Ni�r�F�I�[�X�e�i�C�g�n

���z�W�ōł��悭�g�p�����X�e�����X�ł���B�@�y�чA���┒�F�ł���BNi�ܗL�̂��ߑϐH���A�ϔM���ɗD��Ă���B���H���A�n�ڐ��Ƃ��ǍD�ŁA�������ł����x�͑�ł���A�ē��ꂵ�Ă��d�����Ȃ��B�����Ƃ��Ď����͂Ȃ����A���H�@�ɂ���Ă͌��i�\�����ς��i���H�U�N�ϑԂ��N�����A�ʐS�����i�q����̐S�����i�q�ɕω�����B�j�ꍇ������B

�C SUS 316�q18Cr-12Ni-2Mo�r�F�I�[�X�e�i�C�g�n

SUS 304�ƂقƂ�Ǘގ����������������A�g�����Ƃ��ă����u�e���������Ă���B�C�ݒn����H�ƒn�т̂悤�ɕ��H�v���̑������̌��z���̊O���≮���ނƂ��āASUS 304���A���ϐH���̂�����̂Ƃ��Ďg�p����ꍇ������B

�D SUS 305�q18Cr-12Ni-0.1C�r�F�I�[�X�e�i�C�g�n

SUS 304�ɔ�ׁA���H�d�������Ⴂ�B�ւ�i��A����������A��Ԉ����ɗp������B

�E SUS X M7�q18Cr-9Ni-3Cu�r�F�I�[�X�e�i�C�g�n

���z�W�ŏ��˂����ɂ悭�g�p�����X�e�����X�|���ނł���B

SUS 304�ɓ�(Cu)��Y�����ė�ԉ��H���̌����}�������̂ł���B

(2) �X�e�����X�̎戵����̒��ӎ���

(i) �X�e�����X�́A��r�I�ϐH���̍��������ł͂��邪�A�K�������K�тȂ����̂ł͂Ȃ��B���������āA�s�K���Ȏg����������A�K�т邱�Ƃ����莟�̎����ɂ͒��ӂ���K�v������B

�@ �Y�f�|�ƐڐG������ƁA���߂͒Y�f�|���N����邪�A�ԎK�����K����ƃX�e�����X���N�����B

�A ���̂��܂�悤�ȋ������Ԃ�����ƕ��H���i�ށB����́A�_�f���\���ɍs���킽�炸�A�_���疌���`���ł��Ȃ����߁A���H���₷���Ȃ邱�Ƃɂ��B

�B �������ƐڐG���ĕ��H���n�܂�Ɛi�ݕ����}���ɂȂ�B

�C ��C���̈����_�K�X�A�����̗��q�A�������ɂ���Ă����H����B

(ii) �X�e�����X�̉���⒒�́A�قƂ�ǂ̏ꍇ�A�S���A�������̑��ٕ̈��̕t���ɋN��������炢�K�ł���B���������āA�S�������t�������ꂪ���C���܂�ŐԎK��ɍL����Ȃ������ɏ�������B���̂��߁A���ɎK�т₷�����Ŏg�p����X�e�����X�̏ꍇ�́A�ގ����l������ƂƂ��ɂ��̔[�܂�ɂ��Ă����|���₷���悤�z������K�v������B

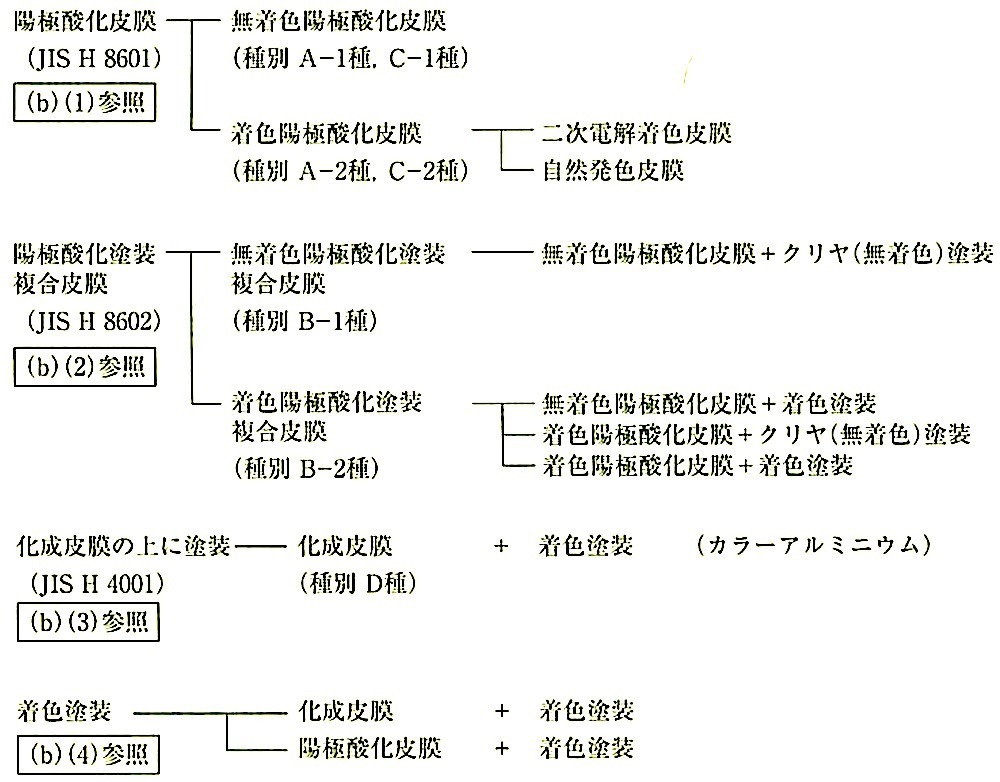

(d) �A���~�j�E���y�уA���~�j�E������

(1) �A���~�j�E���y�уA���~�j�E�������i�ȉ��A���̏͂ł́u�A���~�j�E���v�Ƃ����B�j�́A��d��2.7�œS�ɔ�ז�1/3�̌y�������ł���B

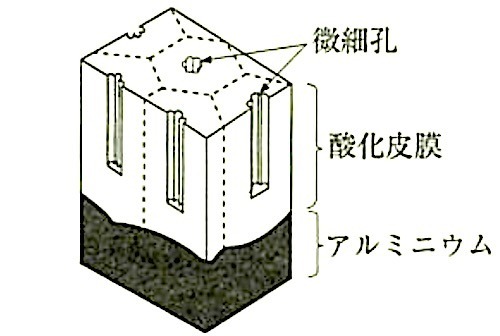

�\�ʂ́A�┒�F�Ŏ��R�����̎_���疌�ɕی삳��Ĕ��ς�ۂ��A�X�ɂ��̐��\�����߈ӏ�����t�������邽�߂ɁA�z�Ɏ_��������h�����̕\�ʏ������s����B

�A���~�j�E���̎�ށA���w�����A�@�B�I�����i���������A�ϗ́A�L�ѓ��j�ɂ��āA�ނ�JIS H 4000�i�A���~�j�E���y�уA���~�j�E�������̔y�я��j�A�`�ނ�JIS H 4100�i�A���~�j�E���y�уA���~�j�E�������̉��o�`�ށj�ɒ�߂��Ă���B

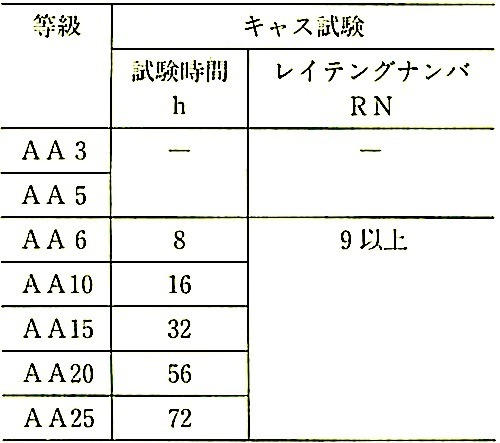

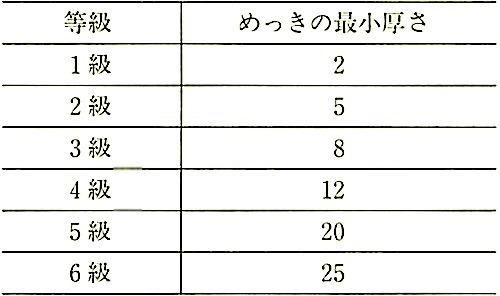

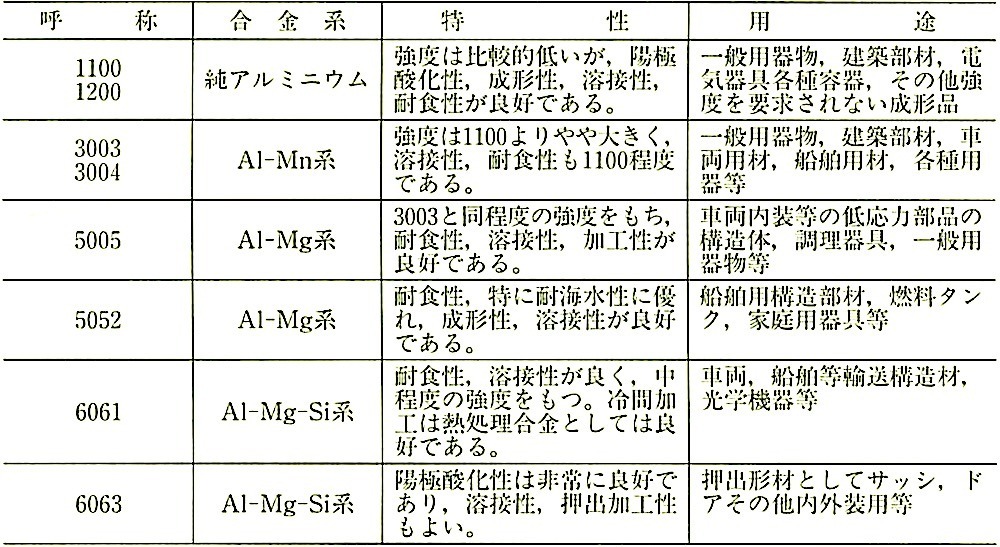

���z�ŗp�����ȃA���~�j�E����\14.1.3�Ɏ����B

�\14.1.3 ���z�ŗp�����ȃA���~�j�E���y�уA���~�j�E������

(2) �A���~�j�E���́A�M�����A���H�d���ɂ��ގ��̋@�B�I�������i�����j���A�g�p�ړI�ɍ��킹�邱�Ƃ��ł���BJIS H 0001�i�A���~�j�E���A�}�O�l�V�E���y�т����̍����[���ʋL���j�ł́A����ɂ�镪�ނ��߂Ă���B

���ނɂ����ẮA�ޗނł�H�^�C�v�A���o�`�ނł�T�^�C�v�������g����B�A���~�j�E���̍ގ��\���Ƃ��Ĕނł�A 1100 P-H14�A���o�`�ނł�A 6063 S-T5����\�I�Ȃ��̂ł���B

������A�ɑ����ԍ��́A�\14.1.3 �̍�����ނ̌ď́AP�͔ށAS�͕��ʋ����x�̉��o�`�ނ������AH14�AT5 ��JIS H 0001�ɂ��ו��L���������Ă���AH14�͉��H�d��������1/2 �d���ɂ������́AT5 �͉��o�����₵�A���̌�l�H�����d���������{�������̂ł���B

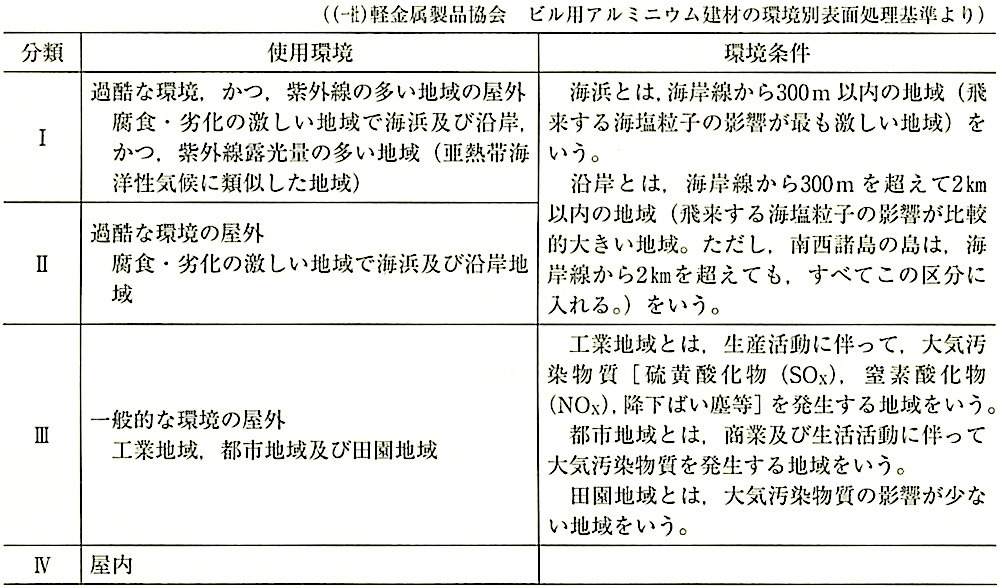

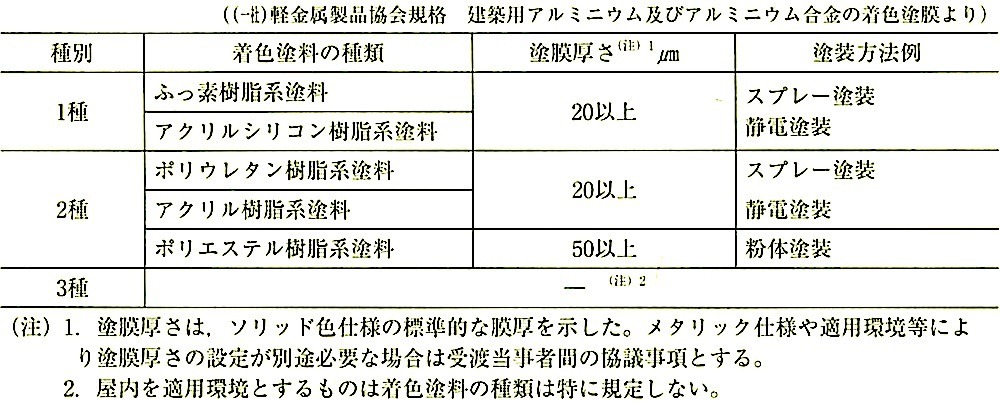

(3) �A���~�j�E���́A��r�I�ϐH���ɗD��Ă��邪�A�_�A�A���J���y�щ��f���̉�݂ɂ���ĕ��H���₷���Ȃ�B���̂��߁A�A���~�j�E�����ނɂ͊e��̕\�ʏ������{�����i2�ߎQ�Ɓj�B

(4) �A���~�j�E���͎������ňَ�����ƐڐG����Ɠd�C���w�I�ȕ��H���邱�Ƃ�����B������Ԃł͒ʏ�̎d�l�ɂ��h�~�ł��邪�A�A���~�j�E�����͂̃����^����؍ނ��R���⌋�I�����ɂ�莼����Ԃ����������ƕ��H���邱�Ƃ�����B���̂Ƃ��ܗL���鉖�f�������ƕ��H�͑��i����B

(5) �A���~�j�E���͑�C���̉��������ɂ�艘��A���̂܂ܕ��u����ƊO�ς����Ȃ���ƂƂ��ɓ_�H���̕��H���邱�Ƃ�����B���ς��ێ����g�p���邽�߂ɂ͒���I�ȃ����e�i���X���s�����Ƃ��K�v�ł���B

(6) ���i�̎d���y�ї�Ԃ�f�f����ꍇ�A�L�Q�ȏ��〈���|�蕔�̎g�p����ƂȂ鏝�A����A����A�ւ��ݓ��ɂ��Ă��炩���ߌ��x���߂Ă����A���̌��x���Ɏ��܂��Ă��邱�Ƃ��l����悢�B�����̌��x���߂�ɓ����蔻�f��Ƃ��Č��ݑ�b���[�Z�p�������ďC�u�O���d�グ�̑ϋv������Z�p�v�̐f�f���@�g���Ď��Ɏ����B

��4�� �A���~�j�E���������O������ъJ������

2.2 �f�f��@

i) �f�f�́A����Ƃ����f���₷���悤�Ɍ����Ƃ��āu�Ȃ��v�u�ڗ��v��2�i�K�]���Ƃ��A����̂����̂��݁A�����A���H�̂����̓_�H�A���̑��̕��H����ѓh���ɂ��Ắu�ڗ��v�u���ڗ��v����сu�Ȃ��v��3�i�K�]���Ƃ��A����1.0���x�̎҂��ڎ���5m�̋�������F�߂�����x���u�ڗ��v�Ƃ��A1m�̋�������F�߂�����x���u���ڗ��v�Ƃ���B

ii) �̕]���͕]���҂̒m���A�ړI�ӎ��Ȃǎ�ςɈˑ����₷�����A������Ȃ�ׂ��q�ϓI�A��ʓI�ȕ]�����s����悤�ɂ����B

(e) ���y�ѓ�����

(1) ���͒W�ԐF�ł���A�����A�����A�A���~�j�E�����ƍ��������Ɖ��F������F�ɂȂ�A�j�b�P���Ƃ̍����͔��F�ɂȂ�B

(2) ��ʂɌ��z�ŗp�����Ă��铺�����ɂ́A���̂悤�Ȃ��̂�����B

(i) �O��

���� 5�`20���̈��������������̂�O���Ƃ����B

�O���́AJIS H 3100�i���y�ѓ������̔��тɏ��j��C 2100 �` C 2400�ɒ�߂��Ă���B���̂������z�p�Ƃ��Ă� C 2200�A�ʏ� 9�F1�i�������j�O�����p������B�v�����Y�Ƃ����̂́A�قƂ�ǂ����̒O���ł���B

(ii) ����

���� 30�`40���̈��������������̂������Ƃ����B

�ʏ�A�����ɂ͈����̊ܗL�ʂɂ��7�F3�����A65�F35�����A6�F4�����ɋ敪����Ă���B�F�͈��������Ȃ����̂قlj��F�������B�����������ɏ]���ċ��x�͍����Ȃ邪�A���H���͗��B�p�r�Ƃ��Č��z�p�ł͊K�i�̎肷��A��������A�ڒn�_�A���O���ދy�ь��z�����ɗp������B

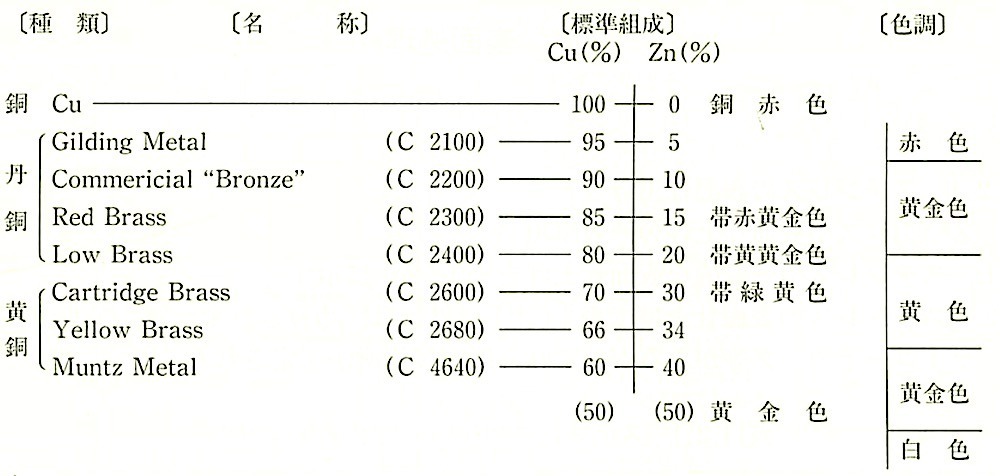

�Ȃ��A���A�O���y�щ����̑g���ƐF���Ƃ̊W��}14.1.7�Ɏ����B

�}14.1.7 ���A�O���y�щ����̑g���ƐF��

(iii) ��

��ʂɂ́A������Ƃ��Ă��������������̂���Ƃ����B

�ʏ�́A���ɂ��� 2�`11%�ƈ����y�щ������������̂ŁA���r������A���z�p����Ƃ��ėp�����Ă���B����Ȍ��z�����ɂ������p�����邱�Ƃ�����B

����A���z�����̋ƊE�ł́A(i) �̒O���A(ii)�̉������܂߂āu�v�����Y�v�Ƃ������Ƃ������̂Œ��ӂ���K�v������B

(iv) �m���q�j�b�P���V���o�[�r

���Ƀj�b�P���ƈ����������������ŁA�j�b�P���̑������̂͋┒�F�A���Ȃ����͉̂��F��т҂��D�F�ɂȂ�B

�u�m��v�Ƃ͗m���̕ʖ��ŋ┒�F�ł���B

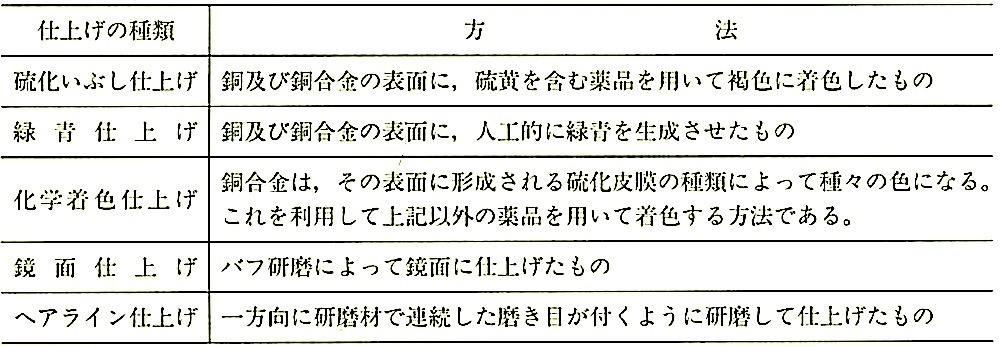

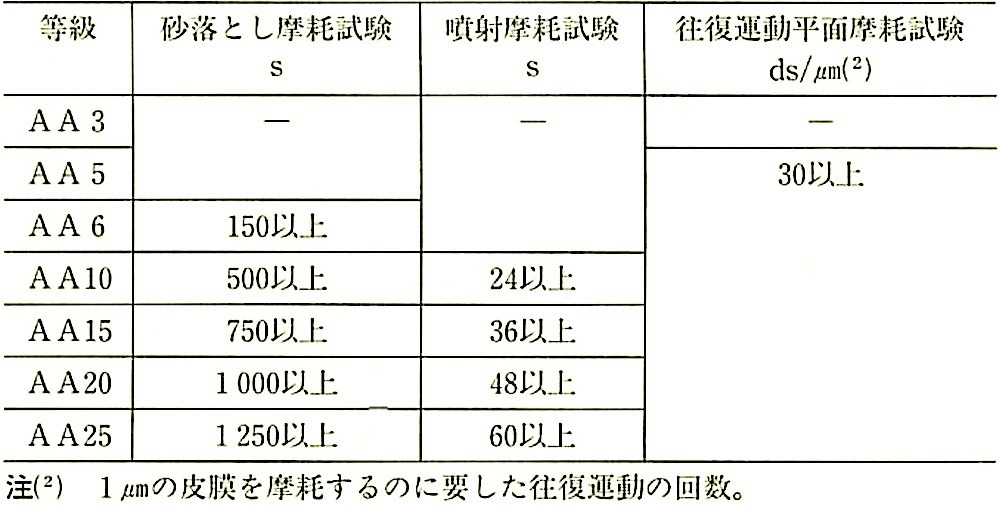

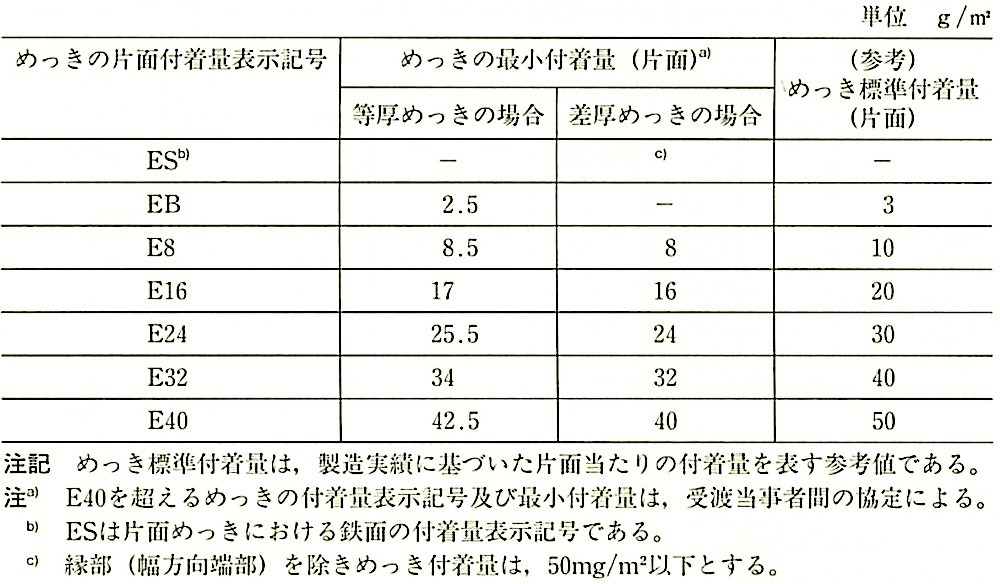

(3) �������̎d�グ�̎�ދy�ѕ��@�ɂ��ĕ\14.1.4�Ɏ����B

�\14.1.4 �������̎d�グ