��V�� �S���H��

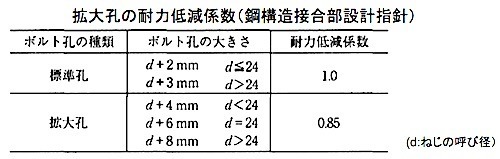

�Q�� �ށ@��7.2.1 �|�@��(a) �|�ނ̐���

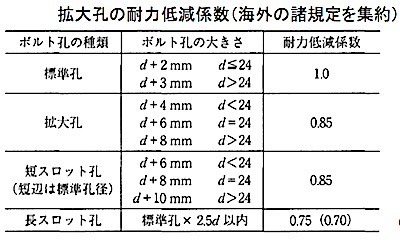

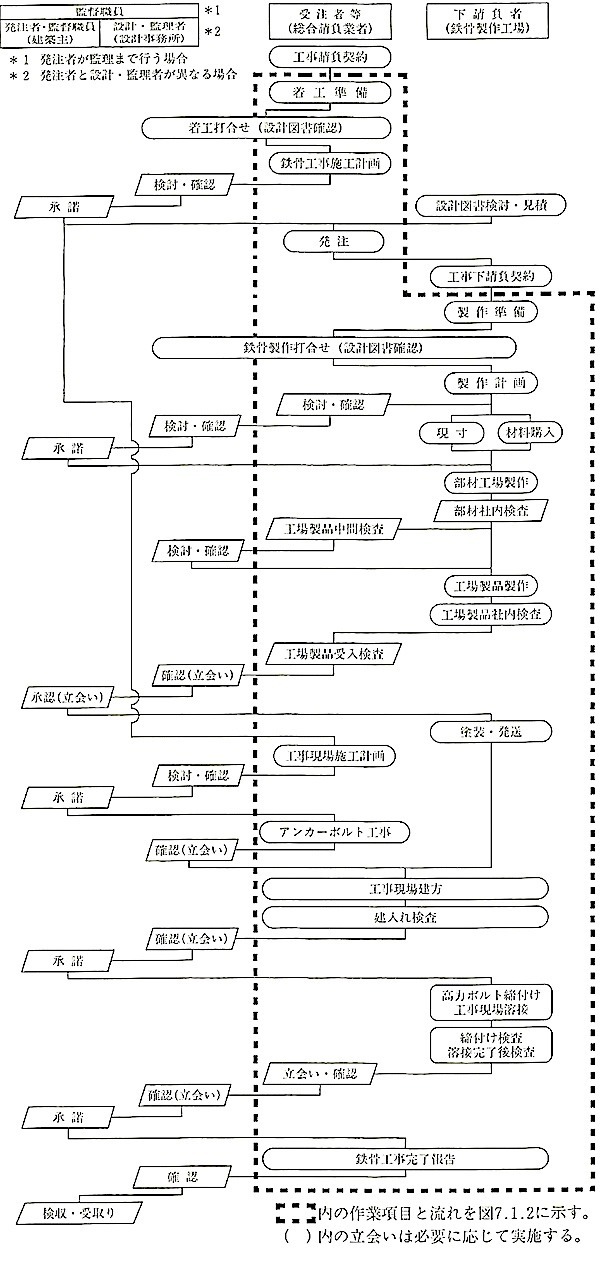

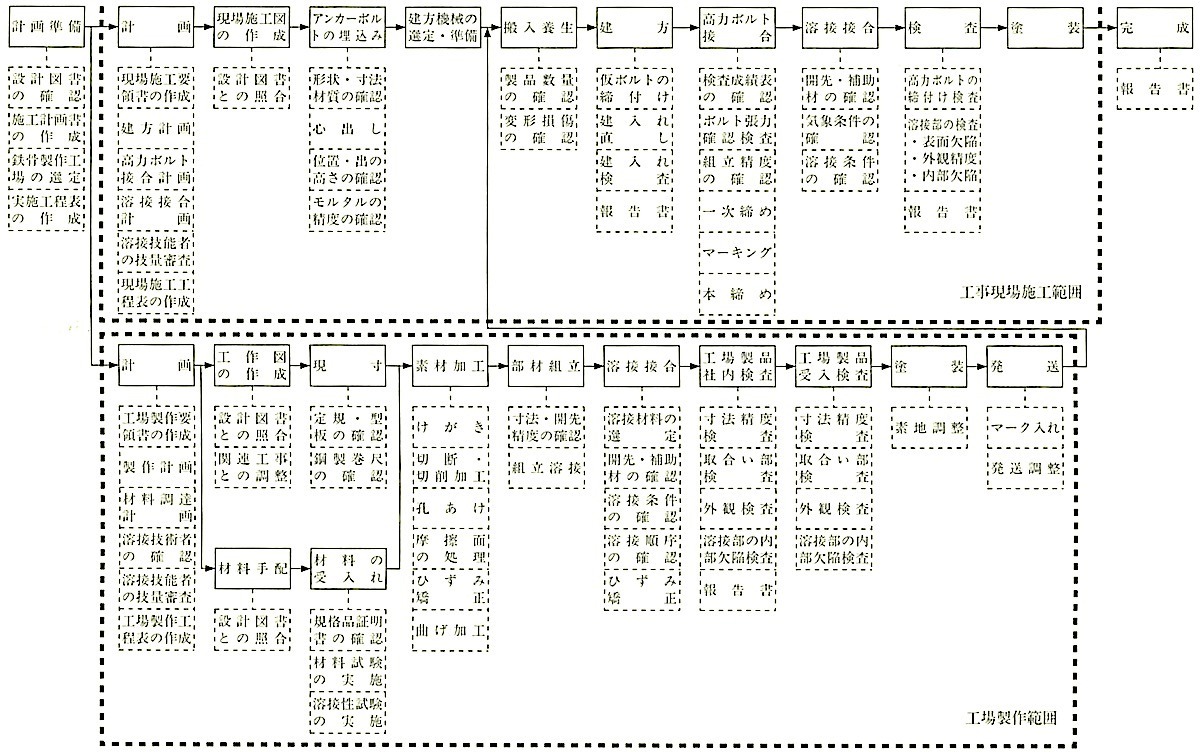

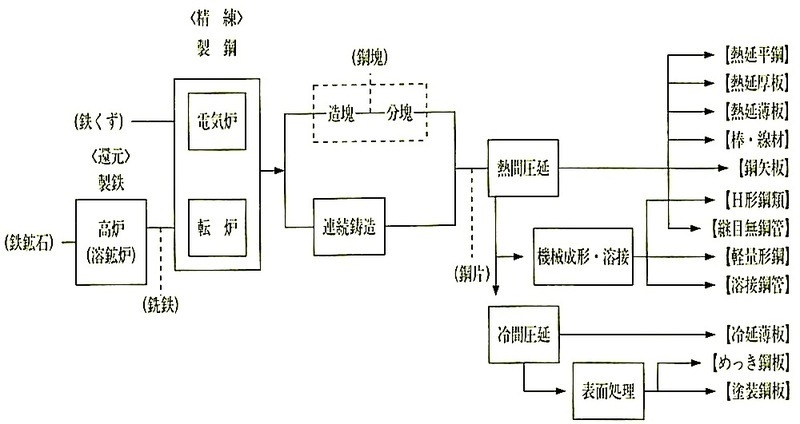

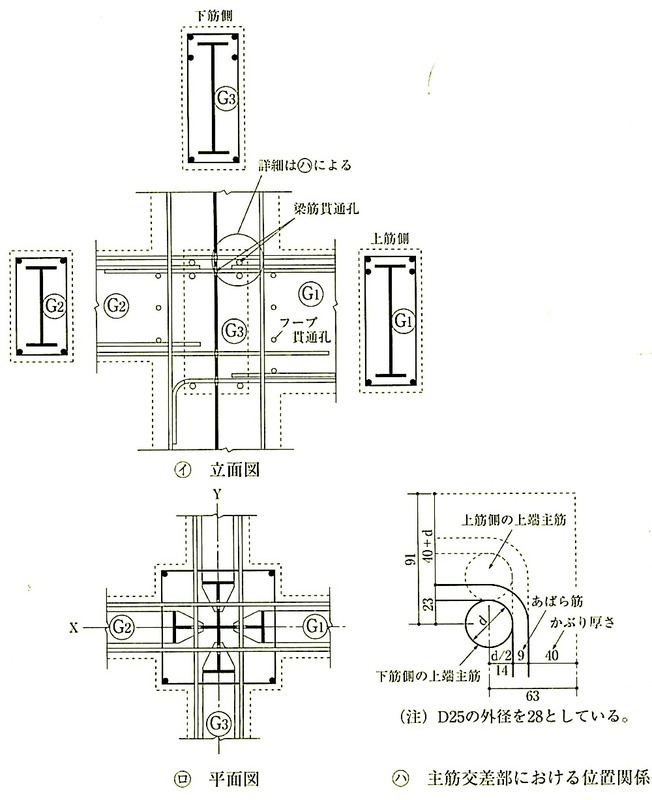

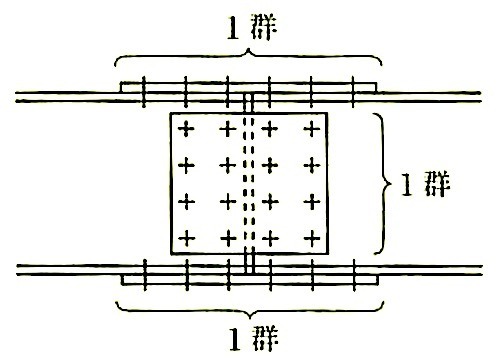

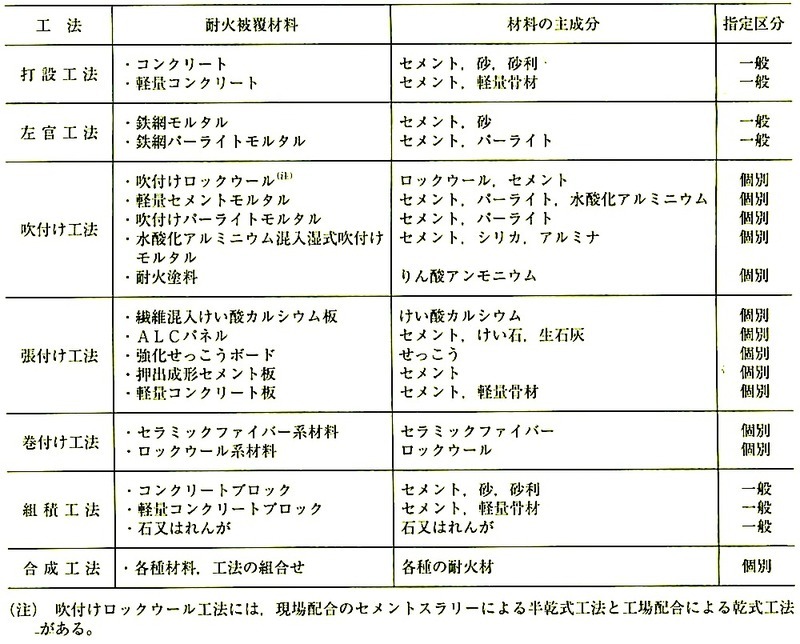

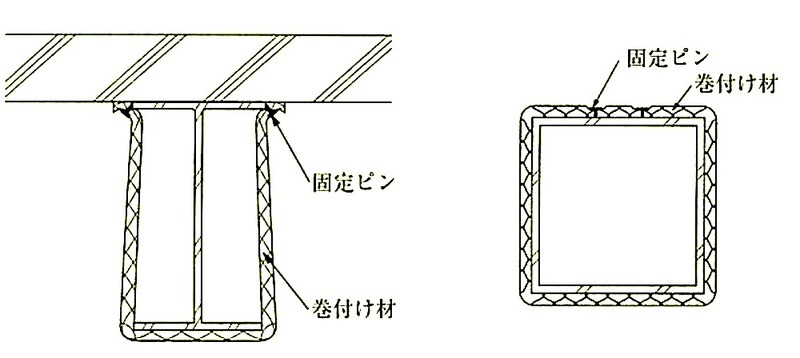

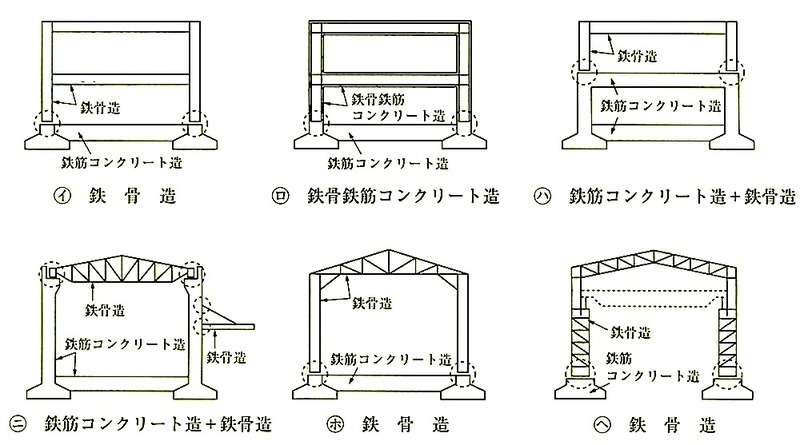

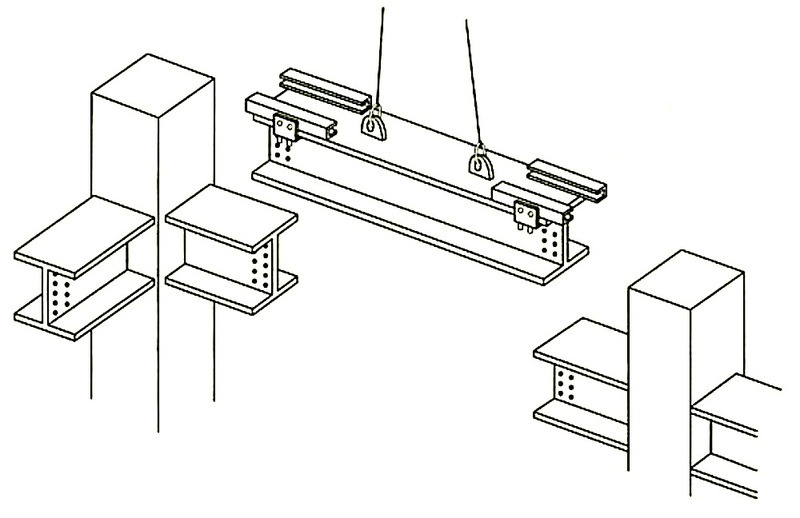

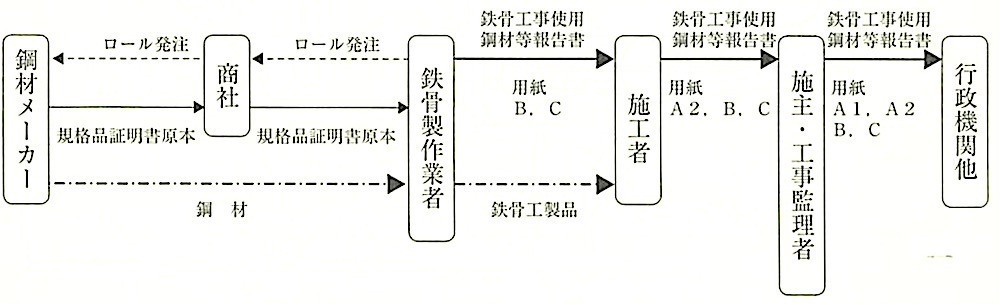

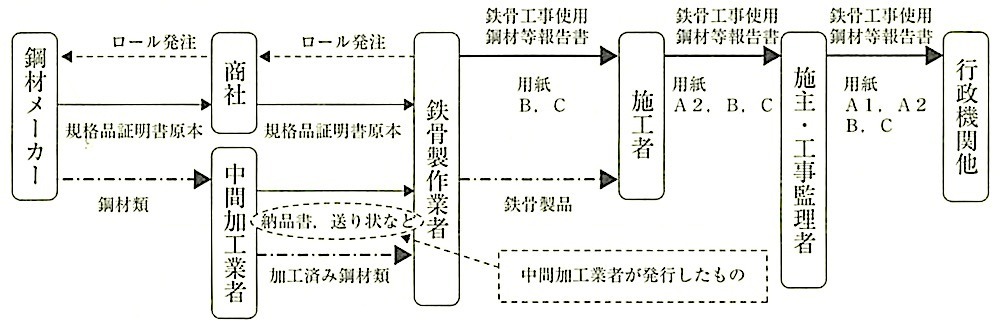

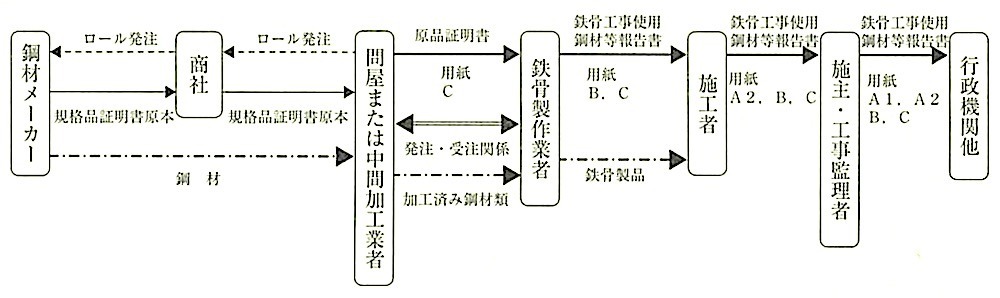

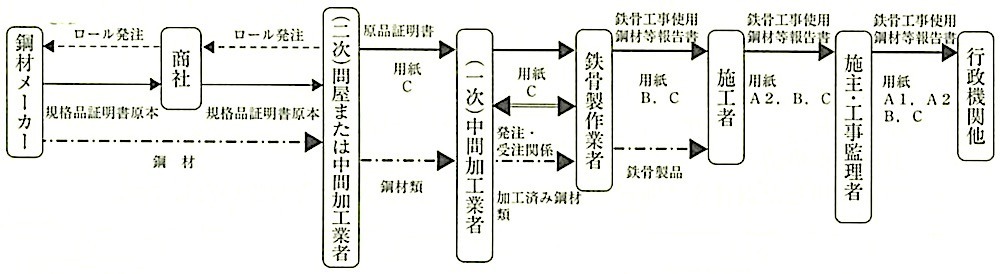

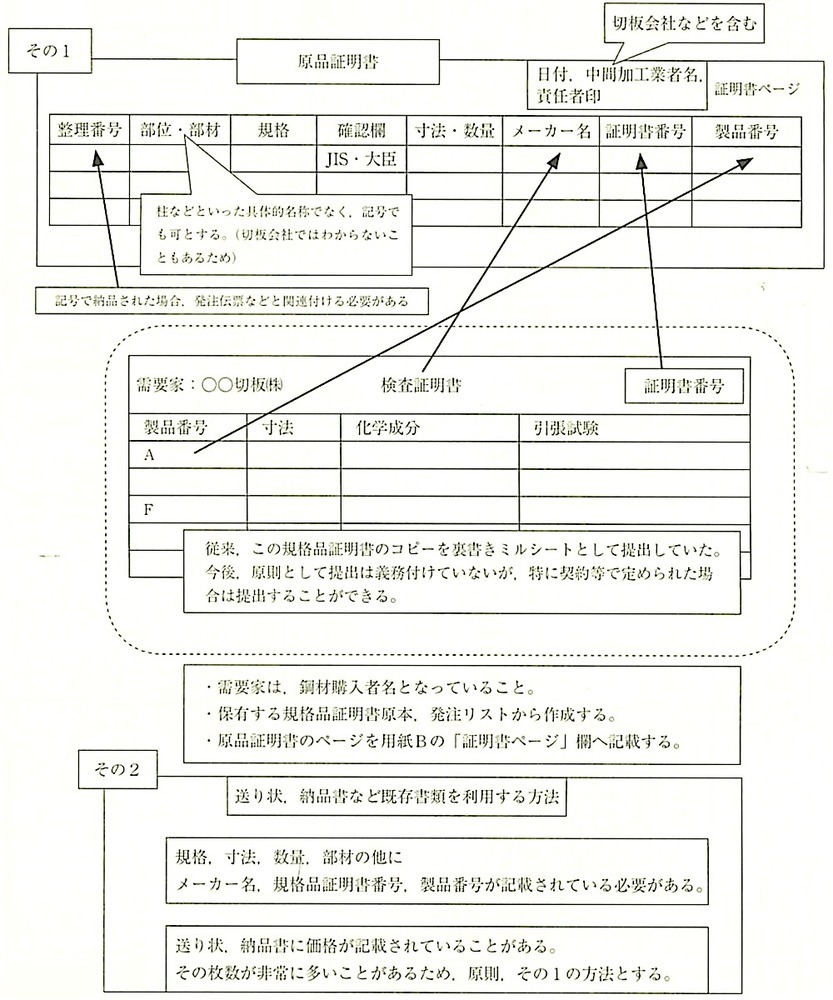

���z�p�Ɏg�p�����|�ނ́A���̗p�r�ɉ����Ď�X�̓�����L���A���̑f�ނł���S�z�A�S�������瑽���̐����H����ʂ��Đ��������B�}7.2.1 �ɁA���S���ɂ�����f�ނ̈�ѐ����H���̊T���������B

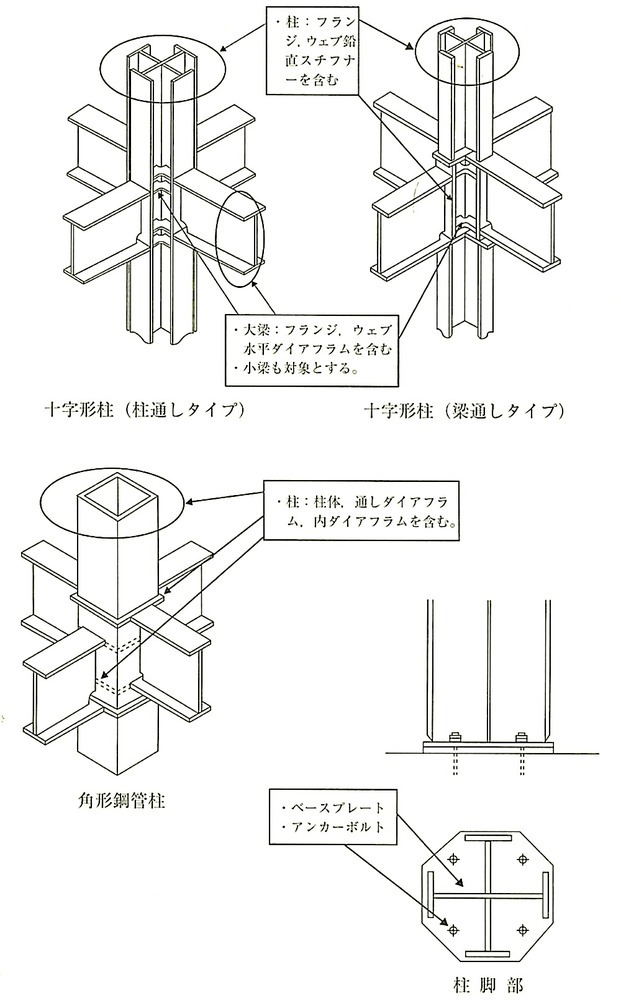

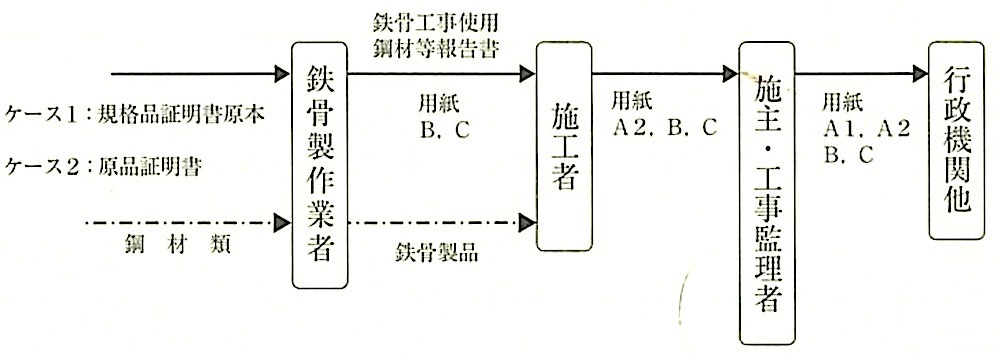

�} 7.2.1�@���S���ɂ�����f�ނ̈�ѐ����H��

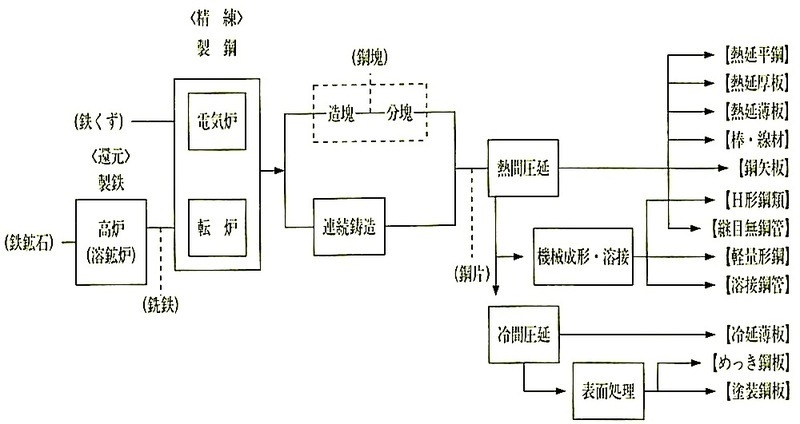

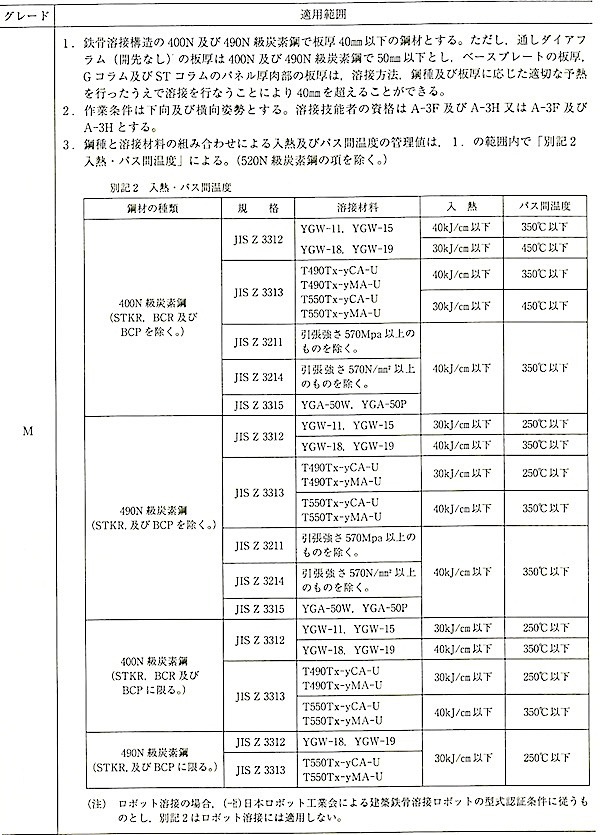

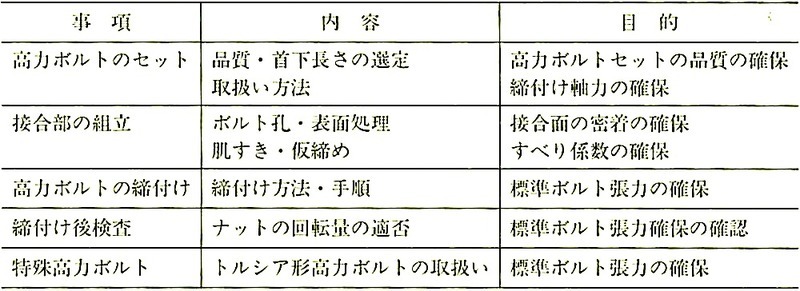

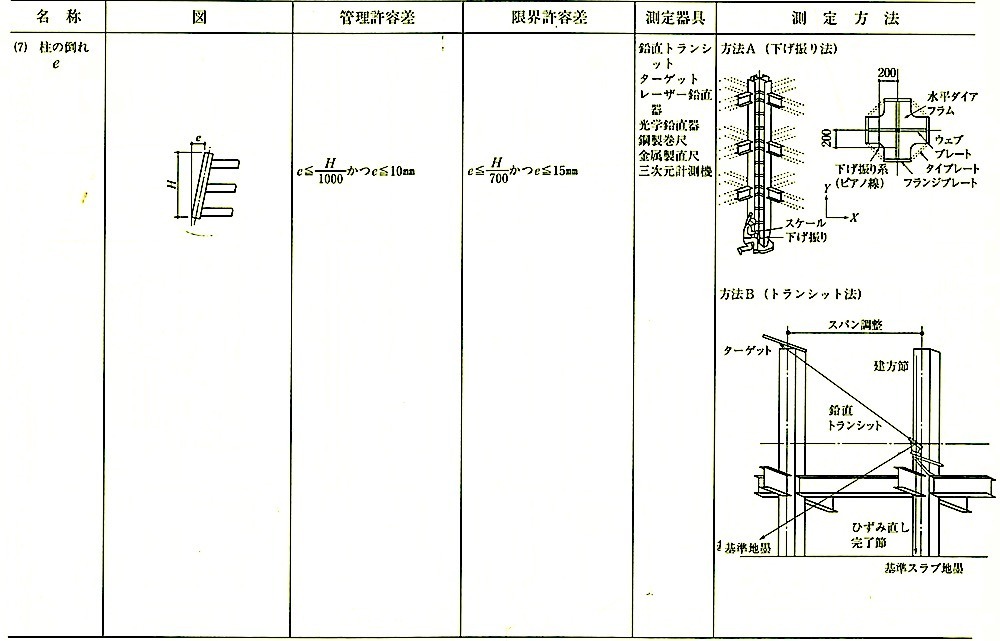

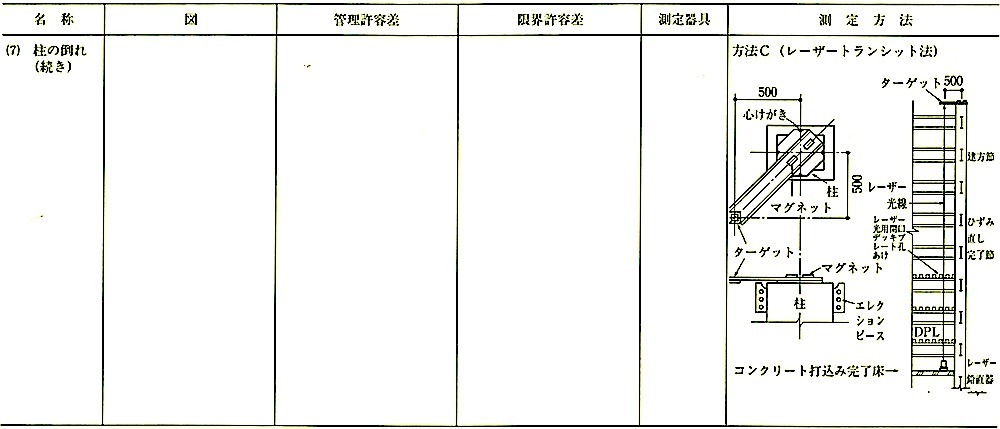

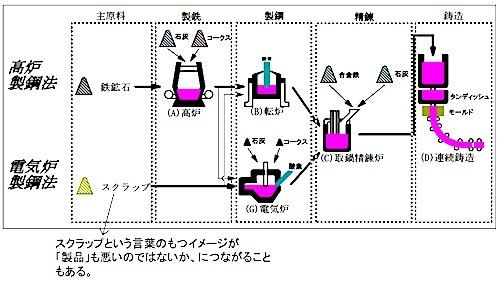

�S�|�����H���̒��ō|�̓��������߂��ȗv���́A���|�H���ɂ�����|�̐����E�����@�A�����E�@�B���`�H���ɂ�������H�E�n�ڂ�M���������A�\�ʏ����H���ɂ�����߂����E�h���̐�����핢���@���ŁA������K�ɑg�ݍ��킹�邱�Ƃɂ�菊��̓������������f�ނ����������B���ɒ��ڂ��ׂ����Ƃ́A�Z�p�̌���ɂ��1970�N��܂Ŏ嗬�ł���������E����@���A�A�������@�Ɉڍs���āA���݂ł� 95���ȏ�̍|�ނ��A�������ɂ�萻�������悤�ɂȂ������ƂŁA���ʂƂ��č|�ނ̕i������ɑ傫���v�����Ă���B�܂��A�������ꂽ�f�ނ́A�����⌟���ɂ���ď���̓����������Ă��邱�Ƃ��m�F�����B�\7.2.1�́A���S�����s���Ă����Ȏ����⌟�����ڂł���B

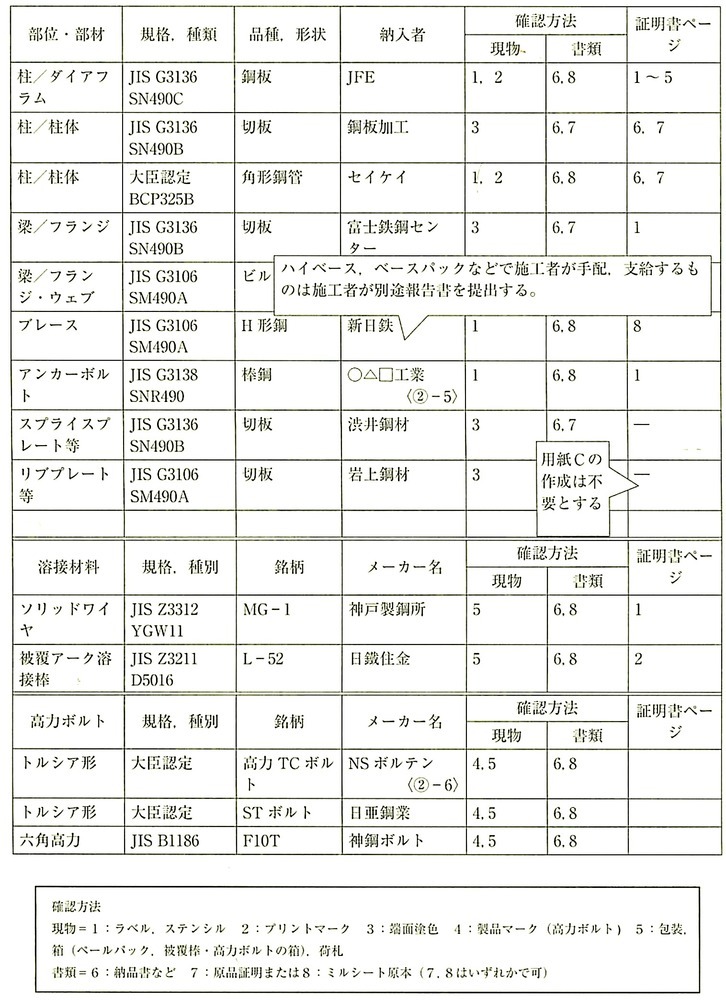

�Ȃ��A�������ꂽ�f�ނɂ��āA�����Ǝ҂��i���̏ؖ����Ƃ��ċK�i�i�؏��i�~���V�[�g�A�����ؖ����A�������я����j�����s�����B

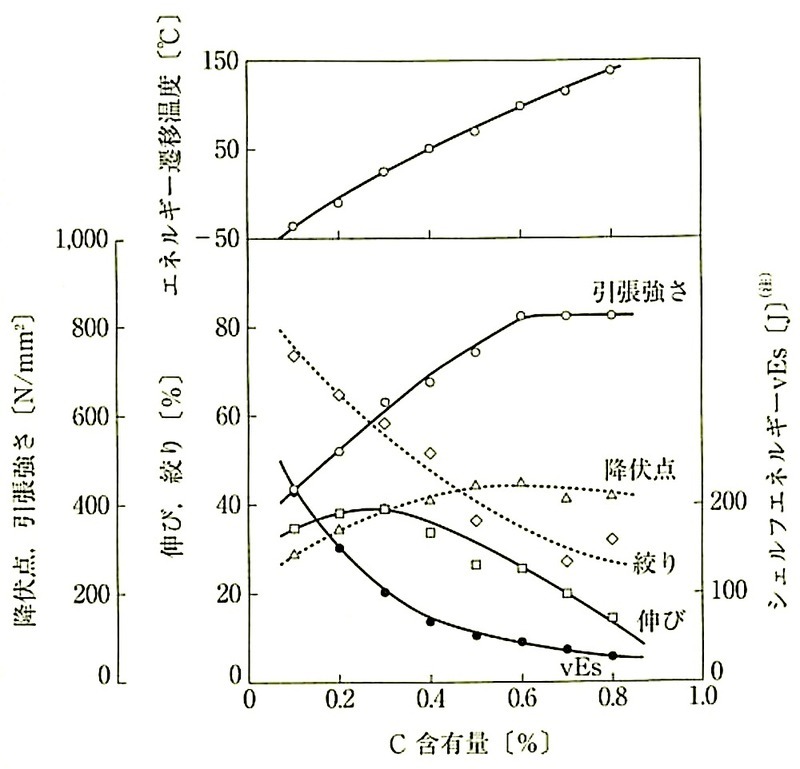

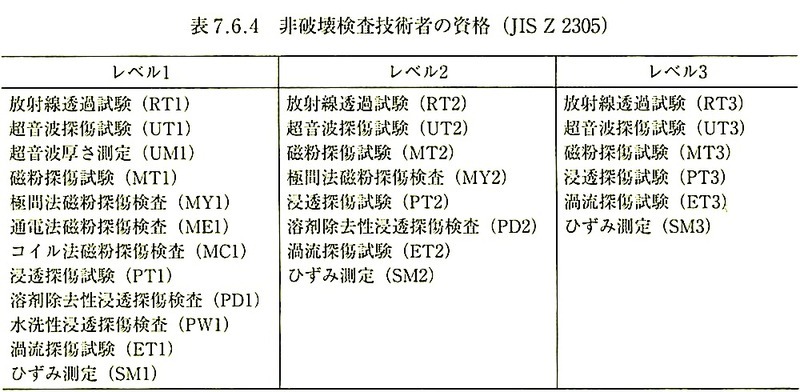

�\7.2.1 ���S���ɂ������Ȏ����⌟������

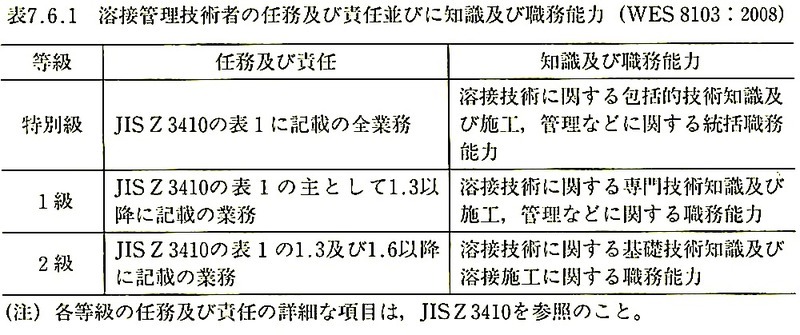

(b)�\���p�|�ނ̐����Ǝ��

(1) �|�̕����I����

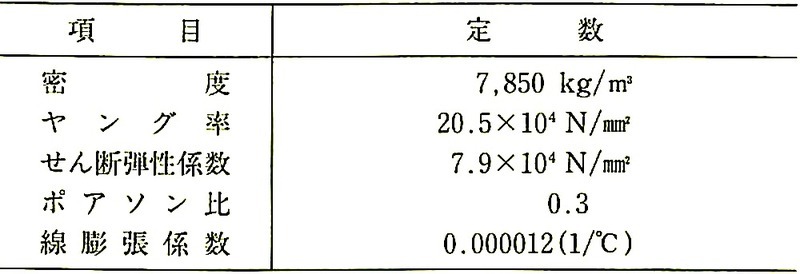

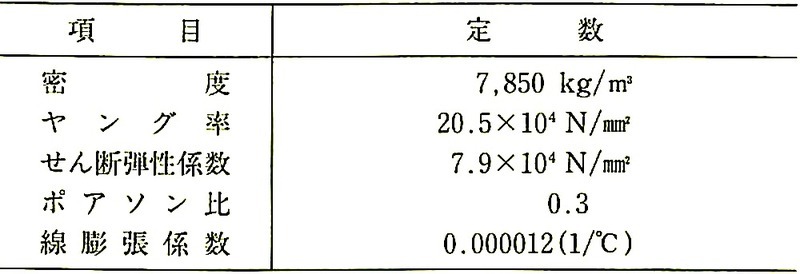

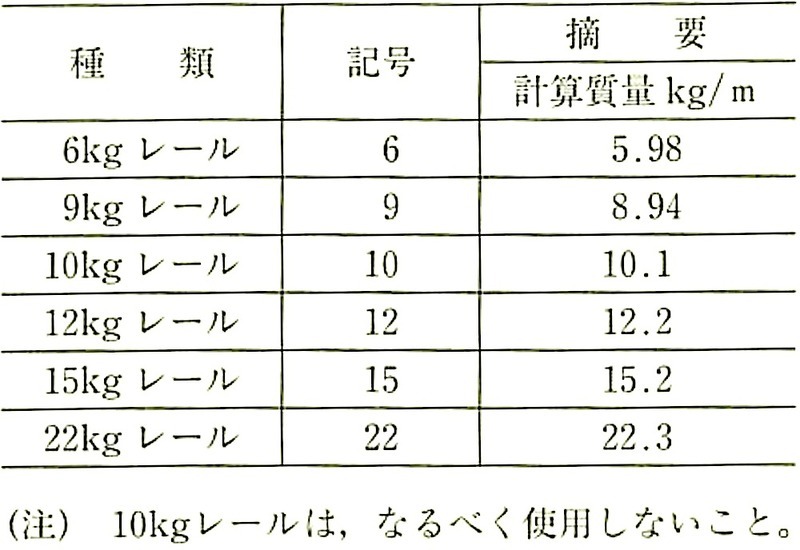

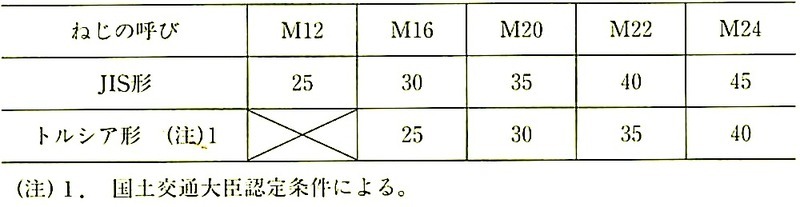

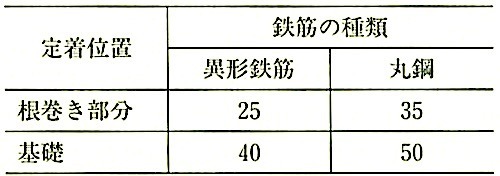

�ʏ�̍|������{�̕����萔���A�\7.2.2 �Ɏ����B

�\7.2.2 �|�̕����萔

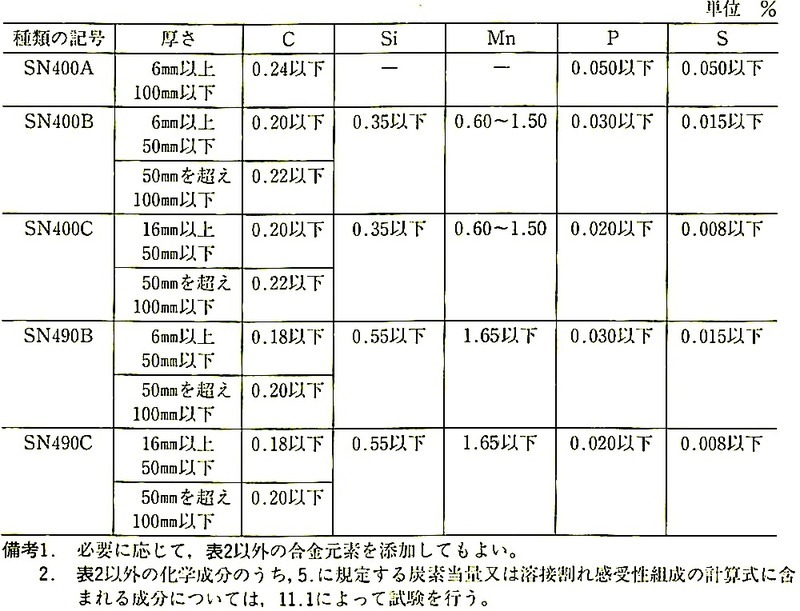

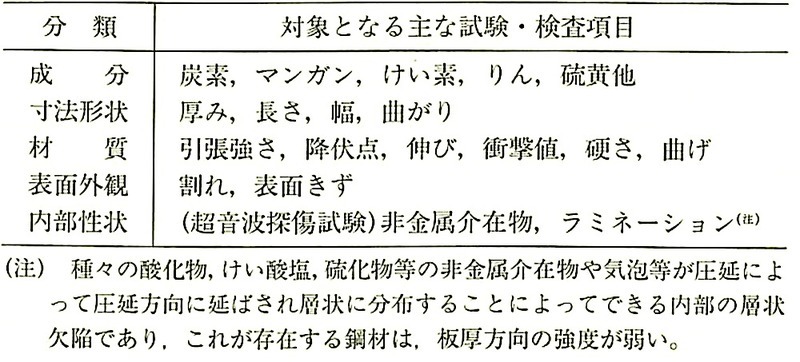

(2)�|���̒Y�f�ܗL�ʂƍގ�

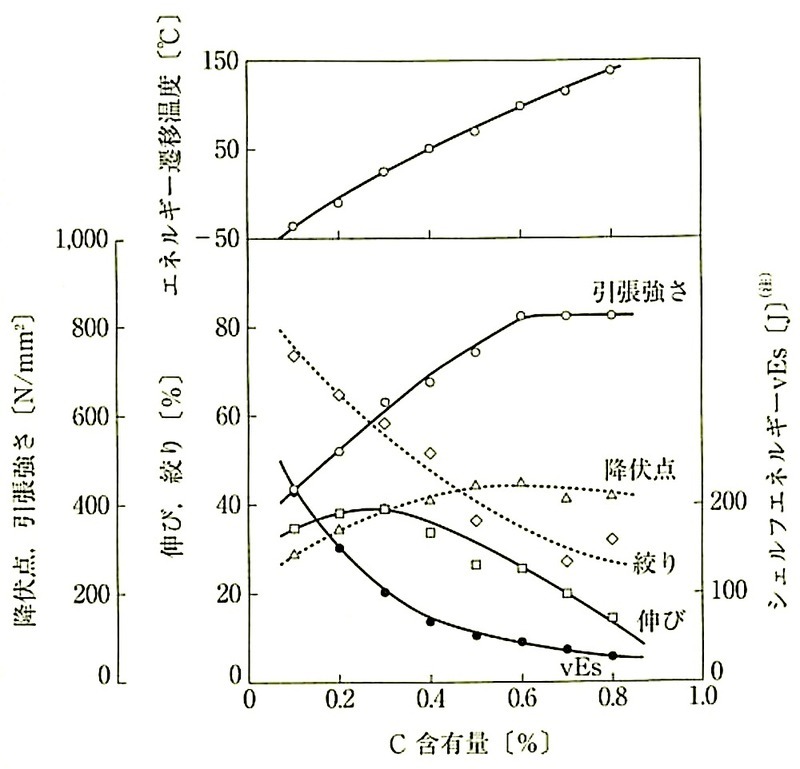

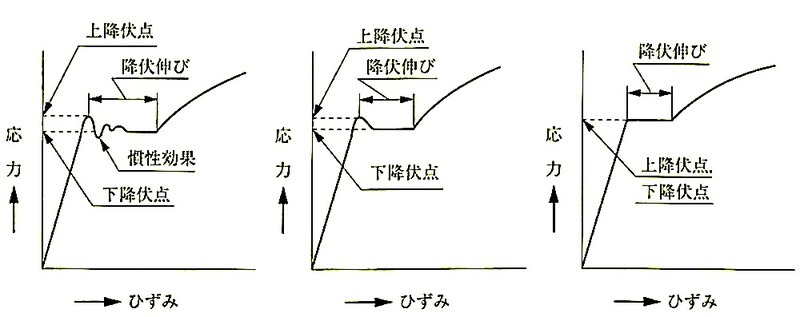

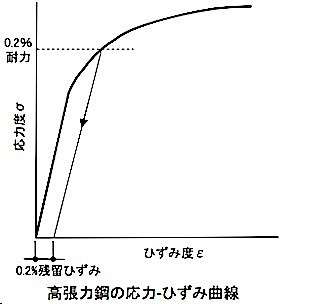

�S���H���Ɏg�p�����\���p�|�́A���̂قƂ�ǂ��Y�f�|�i���ʍ|�j�ƌĂ����̂ł���B�Y�f�|�́A�Y�f�ܗL�ʂ��ʏ�0.02�`��2���͈̔͂̍|�ł���A�|���̒Y�f(C)�ܗL�ʂɂ�肻�̍ގ����傫���ω�����B��ʓI�ɂ́A�Y�f�ʂ������Ȃ�ƈ��������ƍd���͑������邪�A�L�т�x���i�˂苭���j���ቺ����B�����āA�Y�f�ʂ������Ȃ�߂���ƍގ��͂��낭�Ȃ�\���p�|�ނƂ��Ďg�p�ł��Ȃ��Ȃ�B�}7.2.2 �ɒY�f�ʂƍގ��ω��������B

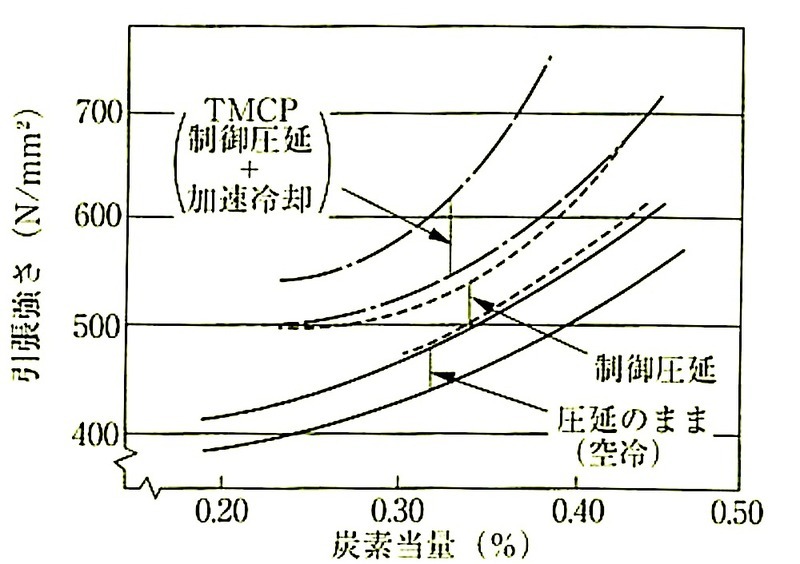

�} 7.2.2 �Y�f�ʂƍގ��ω�

���V�F���t�G�l���M�[�Ƃ́A�|�̃V�����s�[�����ɂ����āA���S�����j���悷�鉷�x�̃G�l���M�[�������B

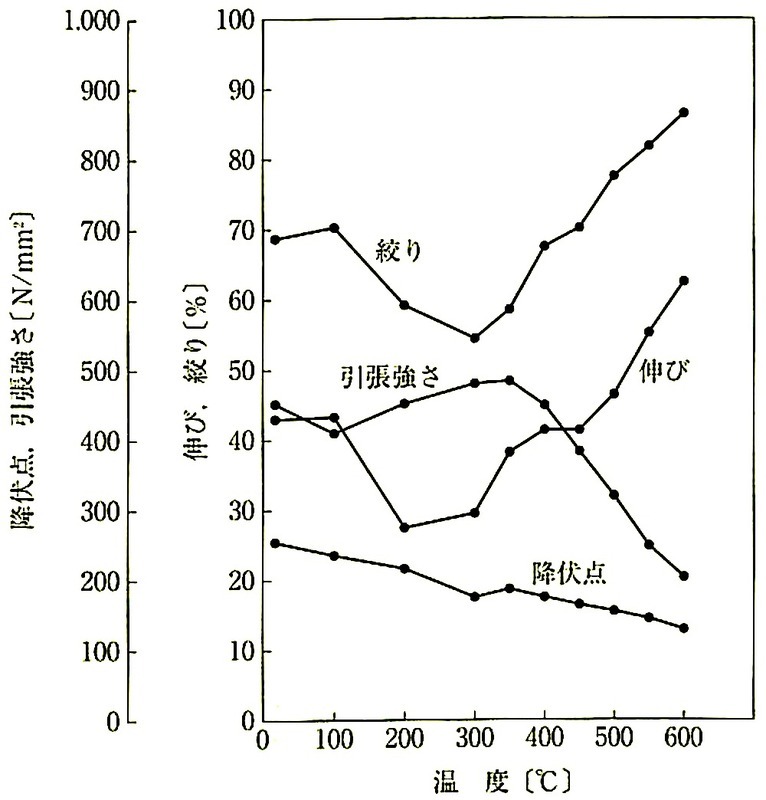

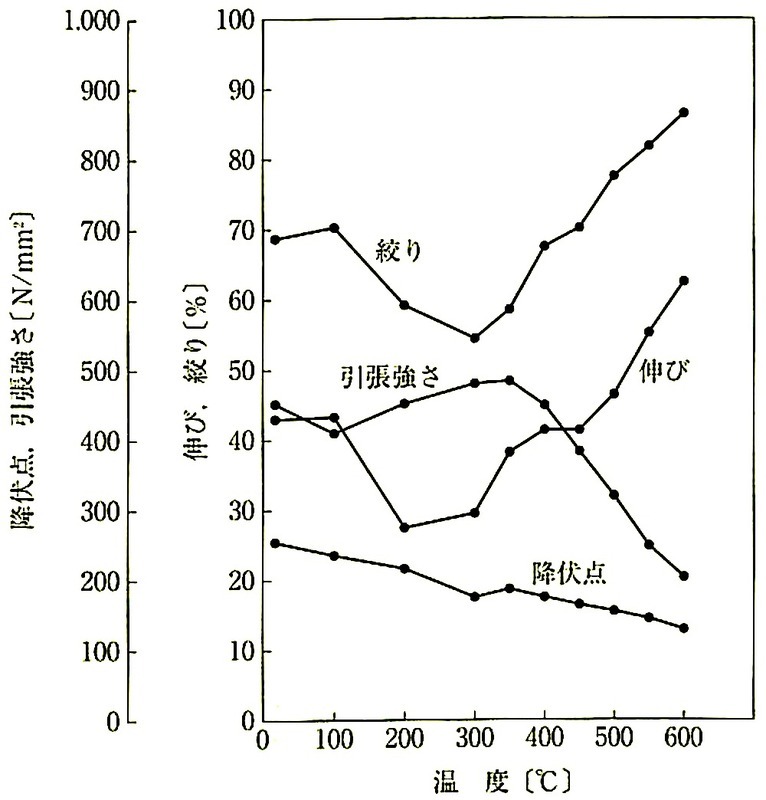

(3)�����x�ɂ�����ގ��ω�

���z�\�����̐v��H���̍ۂ́A�|�ނ̍ގ������́A��ʓI�ɏ퉷�̒l���g�p���邱�Ƃ������B�������A�|�ނ́A���x�̏㏸�ƂƂ��ɋ��x���ቺ���邱�Ƃ��悭�m���Ă���A�|�ނ̎g�p�ꏊ����ɂ���č����x�ɂȂ�悤�ȏꍇ�́A���̋��x�̒ቺ�����炩���ߌ�����Ŏg�p���Ȃ���Ȃ�Ȃ��B�}7.2.3 �ɁA�|�ނ̎�ȍގ����A���x�ƂƂ��ɕω�����������B

�} 7.2.3 ���x�ƍ|�ނ̍ޔ��ω��̊W

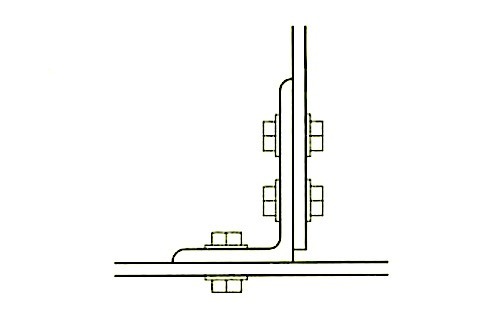

(4) �|�̐����Ɨn�ڐ�

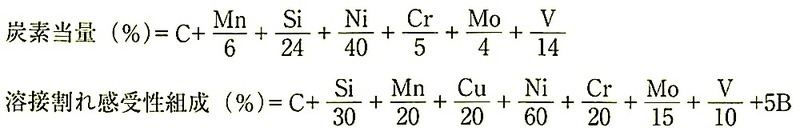

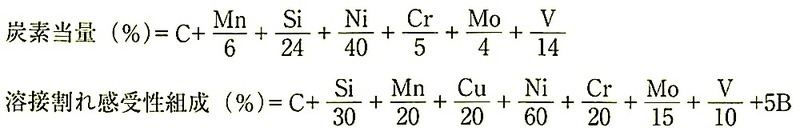

�S���H���ɂƂ��ďd�v�ȗn�ڐ��́A�|�ނ̒Y�f�ʂƖ��ڂȊW�ɂ���B�Y�f�������܂܂��|�ނ̗n�ڐ��͈�ʓI�ɂ͈����B���������āA�Y�f�ʂ�K�ɗ}���āA�ق��̃}���K��(Mn)�₯���f(Si)���̐�����Y�����Ĉ��������A�d���A�L�т��m�ۂ��Ȃ���n�ڐ��̉��P��}�邱�Ƃ������B �|�ނ̗n�ڐ��ւ̉e���x��\�����l���Y�f����(Ceq)�A�n�ڊ���ւ̉e���x��\�����l���n�ڊ��ꊴ�g��(P

CM)�ł���B�����́A�Y�����ꂽ�ق��̐����̉e�����A����(JIS G3106�AJIS G 3136�����p�j�ɂ���Ċ��Z�������l�ł���B

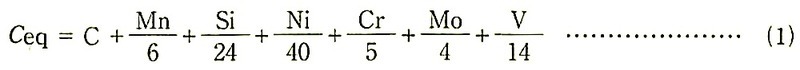

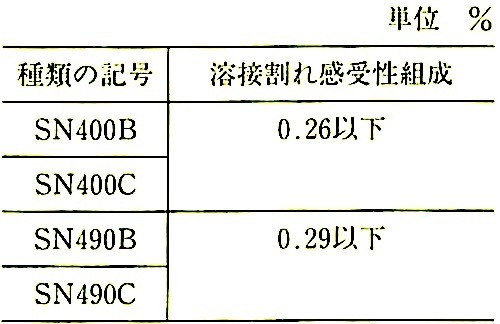

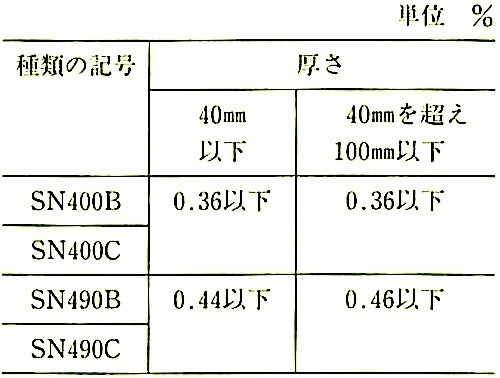

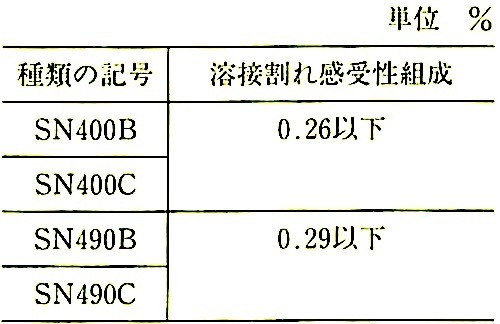

�Y�f���ʋy�їn�ڊ��ꊴ�g���́A�n�ڍޗ��A�n�ڏ����A�n�ڕ��̌`�ƂƂ��ɗn�ڕ��̐��\���m�ۂ��邽�߂̏d�v�Ȏw�W�̈�ł���A�Ⴆ�AJIS G 3136�i���z�\���p�����|�ށj�iSN�ށj�ł́A�Y�f���ʂ� 400N/mm

2�� B,C�ނ� 0.36���ȉ��A490N/mm

2 �� B�AC�ނ� 0.44���ȉ��i���� 40mm�ȉ��j�A0.46���ȉ� �i���� 40m��m���� 100mm�ȉ��j�ƋK�肵�Ă���B �܂��A�n�ڊ��ꊴ�g����SN400B,C�ނ� 0.26���ȉ��ASN490B, C�ނ� 0.29���ȉ��Ƃ��Ă���B

�Ȃ��A�����̌��f�L���́A���̊ܗL�ʂ��d�ʁ��Ŏ��������̂ł���B

(5) �M�����ƍގ��ω�

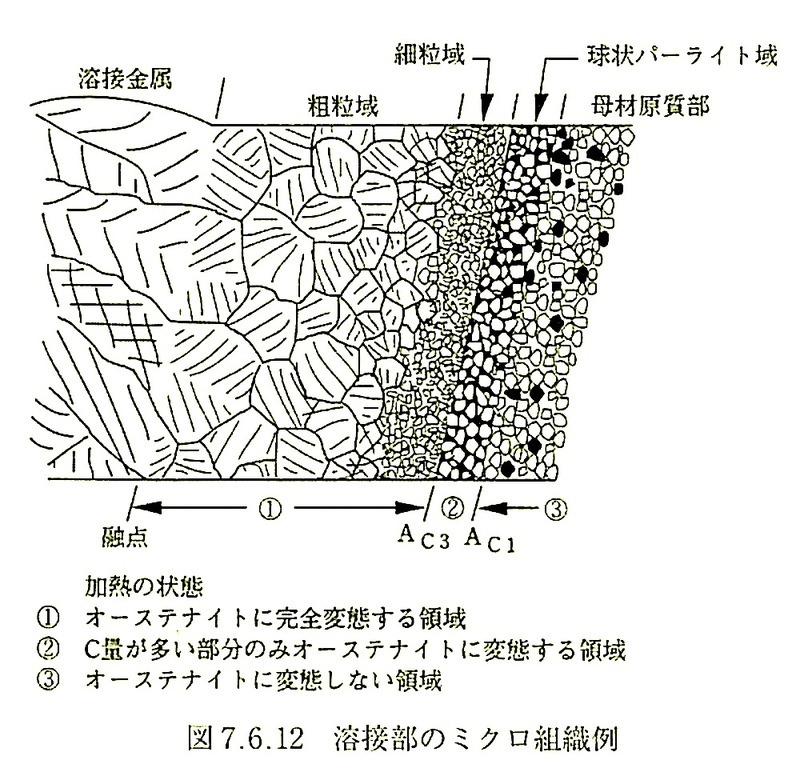

�|�́C �M�����ɂ���čގ���ω������邱�Ƃ��ł���B �f�ނɍs����M������n�ڕ����͂��̎��ӂɎc��L�Q�ȉe������������n�ڌ�̔M�����́A���̐����𗘗p�������̂ł���B

�ʏ�s���Ă���M�����ɂ́A���̂悤�Ȏ�ނ�����B

�@�ē���

�|���d�����A���x�����邽�߂ɂ������̉��x�ȏ�܂ʼn��M�����̂��A�}�₷����@

�A�Ė߂�

�ē��ꂵ���|�̍d���⋭�x���������āA�x���i�˂苭���j���������邽�ߓK�ȉ��x�i400�`650�����x�j�܂ʼn��M�����̂��A���R�ɗ�p������@

�B�ĂȂ炵

���H�����|�̌����g�D������E�ψꉻ���邽�߁A�������̉��x�ȏ�܂ʼn��M�����̂��A���R�ɗ�p������@

�C�ĂȂ܂�

�|���炩�����邽�߂Ɍ��i�g�D�̑傫���𐮂�����A�������͂̏����̂��߁A�K���ȉ��x�ň�莞�ԉ��M�����̂��A�������Ɨ�p������@�i�F�̒��ŗ�p���邱�Ƃ������B�j

�n�ڍ\������n�ڋ@�B���i�̓������͏����̂��߂ɍs����M�������A���͏����ē݂Ƃ������Ƃ�����B

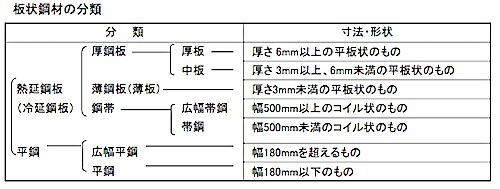

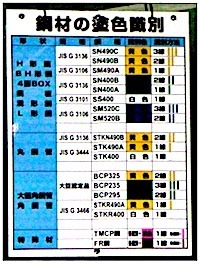

(6) �|�ނ̗p�r�ƕ���

�|�ނɂ́D�����̎�ނ�����p�r�ɉ����Ďg�p�����B�e�X�̍|�ނ́A�i���v���ɓK������悤�ɐ�������Ă��邩��A�\���Ȕz���i�Ⴆ�A�\�����̉d�E���́E���x���̏����A�؍�E�n�ځE�M�����E�\�ʏ������̉��H�����ɍ������ǂ����j�����āA�K�ȍ|�ނ��g�p����B

�\�����ʂ̎��_�ɗ��ƁA���k���ɕ��ނ��Y�������镔�ʂ��e���͈͂ɗ��܂镔�ʂ��ɂ���āA�~���_���͑ϗ́A�~����A���������\�̕ۏ̗L�����g�������邱�Ƃ����v�ł��� �B

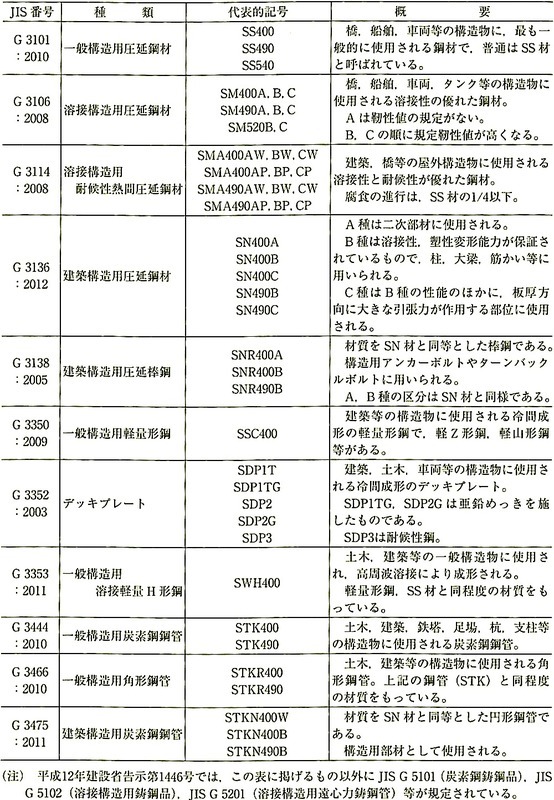

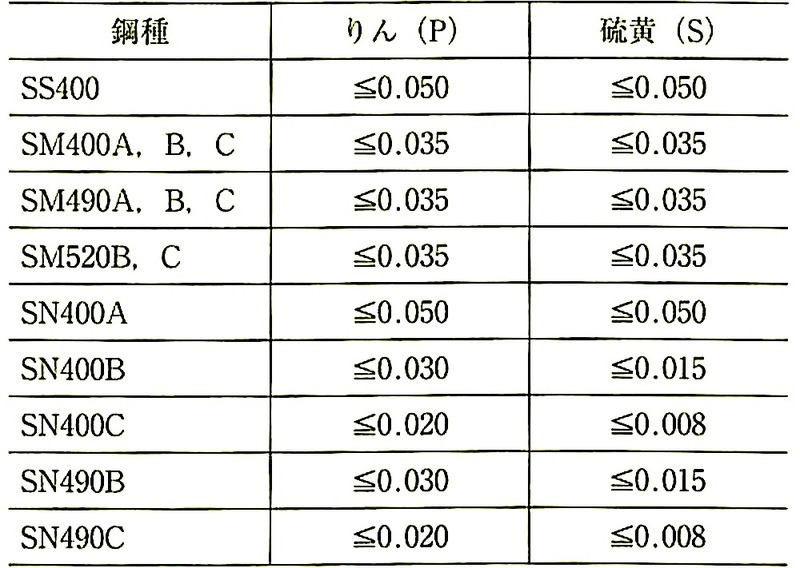

(7)��ȍ|�ނ̎��

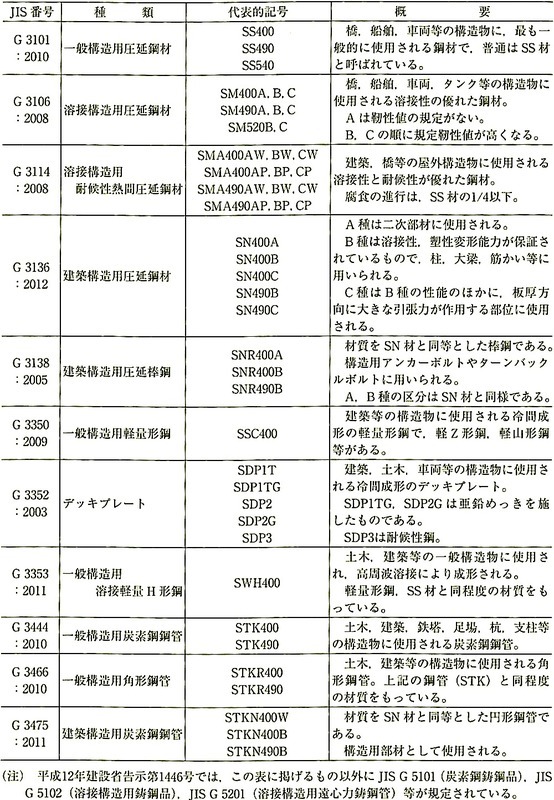

(i) ���z��@�Ɋ�Â������ɋK�肳�ꂽ��ȍ|�ނ̎�ނƂ��̊T�v��\7.2.3�Ɏ����B

�Ȃ��AJIS G 3106�i�n�ڍ\���p�����|�ށj�ŔM�������s�����Ƃ��́A�L���̖����ɏĂȂ炵N�A�ē���Ė߂�Q�A�M���H���� TMC �̊e�L����t�L���邱�ƂɂȂ��Ă��� �B

�܂��AJIS G 3106 �œ������ׂ̂Ȃ����Ƃ𗧏��邽�߂ɒ����g�T���������s�����Ƃ��́A�L���̖����� UT ��t�����ĕ\���B �����g�T�������́AJIS G 0901�i���z�p�|�y�ѕ��|�̒����g�T�������ɂ�铙�����ދy�є����j�ɂ��B

�Ȃ� SN400C�ASN490C�͏o�בO�ɒ����g�T�����������{����Ă���B�܂��ASN400B�ASN490B �̓I�v�V�����Œ��s�g�T���������ł��邱�ƂɂȂ��Ă��� �B

JIS G 3101 �i��ʍ\���p�����|�ށj�ɋK�肳���SS400 �ނ� JIS G 3106 �ɋK�肳��� SM490A�ނ͌��z�p�|�ނƂ��đ����g�p����Ă��邪�A�n�ڐ��A�Ռ������y�є������̐��\���K�v�ƂȂ�ӏ��Ɏg�p����ꍇ�́A���ɂ��(P)�Ɨ���(S) �̕s�����̊ܗL�ʂɒ��ӂ��Ďg�p����B

�n�ڐ��ɂ����āA��������̎���͗n�ڋ��̃f���h���C�g���E�ʂɎc�������Z�_�̕s�����ɂ���Ƃ���Ă���A P �� S ��������𑣐i���錳�f�Ƃ��Ēm���Ă���B�܂��AT �p�肠�邢�͋������w���n�ڕ��ɔ������郉�����e�A�́A���������ɐL�������|�̑w���ݕ� (MnS) �������̈�Ƃ���Ă���B�X�ɁA���̑w���ݕ� (MnS) �́A�������̍i��l�ɂ��傫���e������B�Q�l�Ƃ��āA�e�|��� P �y�� S �� JIS �K�i�l��\ 7.2.4 �Ɏ����B

�Ȃ��A�n�ڐڍ��̏ꍇ�́A���̕��ʂ̏d�v�x�ɉ�����P �� S �̏��Ȃ����̂��g�p���邱�Ƃ��]�܂����B

(�A) �\ 7.2.3 �Ɍf������̂̂ق� ���z��@�Ɋ�Â��w�薔�͔F������\���p�|�ދy�ђ��|������B

�\ 7.2.3 ��ȍj�ނ̎�ނƊT�v

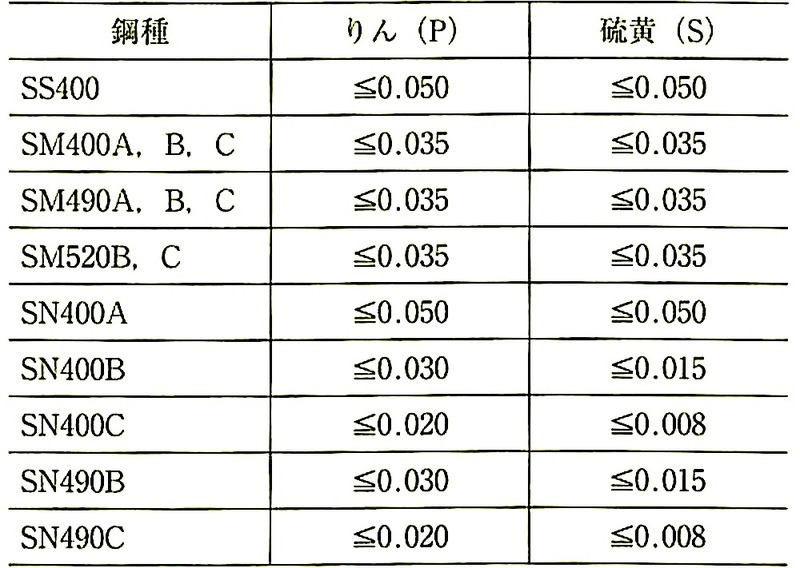

�\ 7.2.4 �e�|���P�y��S ��JIS �K�i�l�i�P�ʁF���j

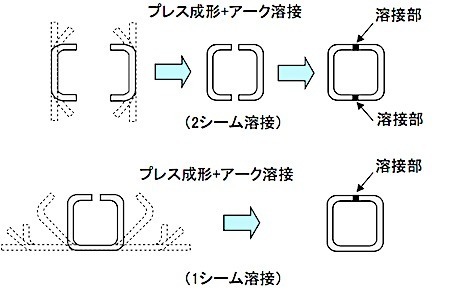

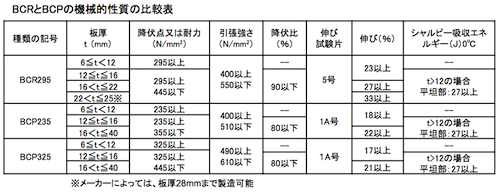

(8)���z�\���p�����|�ށi SN�ށj

(�@) ���z���̎�v�\�����ɗp������|�ނƂ��āASS�ށASM �ނ� JIS �K�i�l�����邾���łȂ��A���̂悤�ȏ�������������B

�@ �~���_�̏���l�K��

�A �~����i�~���_�^ ���������j �̏���l�K��

�B �������̍i��l�̉����l�K�� (C�ނ̂݁j

�C ���w�����̂����A��茵���� P, S �l�̋K��

�D �Y�f���ʖ��͗n�ڊ��ꊴ�g���̋K��

�E JIS G 0901 �ɂ�钴���g�T�������ɂ������i���̕ۏiC �ނł͋K�i�Ƃ��ċ`���t�����Ă���B �܂��AB�ނł��I�v�V�����Œ����g�T�������ɂ������i���̕ۏ��\�ł���B�j

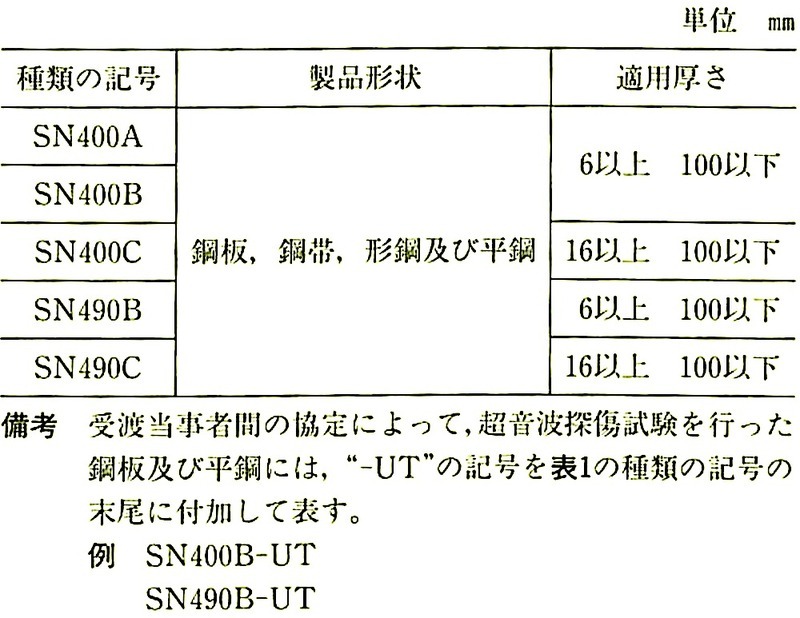

(�A) JIS �̊T�v�́A���̂Ƃ���ł���B

���@�@�@�@�@�́F���z�\���p�����|��

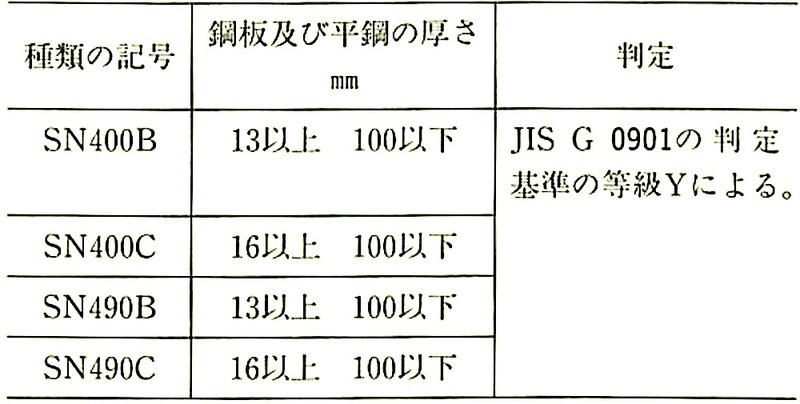

�|���ނ̋L���FSN400A,B,C�ASN490B, C

�� �� �� �́@�F�� 6mm�ȏ�A100mm�ȉ��̍|�A�э|�A���|�y�єM�Ԉ����`�|

���̍|�ނ̓����́A���̂Ƃ���ł���B

�@ ����܂ł̗n�ڐ��ɂ�鎯�ʂ̂��߂̍|��L��SS�ށASM�ނƂ͕ʂɁA���z�p�|�ނƂ��č|��L�� SN�ނƂ���B

�A �n�ڐ��̕ۏ̗L���A�������̈���������̕ۏؓ����A���x�敪�̖����L�� A, B. C �ŕ\������B

A : ��Ƃ��Ēe���v�͈͓̔��Ŏg�p���A��v�ȗn�ڂ��s��Ȃ����ށi �����A�Ԓ��A�ꉮ�A�������� ���� �j�ɓK�p������� �B

B : �n�ڂ��s�����ނł��� ���C�Y���ό`�\�͂����҂��镔�ށi���A�����ϐk�p��v�\�����ށj �ɓK�p������́B

C : �n�ڐ��A�Y���ό`�\�͂�K�v�Ƃ��������ŁA�X�ɔ������������͂���p���镔�ށi�n�ڑg�����`�f�ʒ��̃X�L���v���[�g�A�ʂ��_�C�A�t�������j�ɓK�p������́B���̂��߁AC �ނł͔����������萫�\�Ƃ��či�莎���y�э|�ł� UT �i�����g�T���j���������{�����B

�B ���������̋敪�́A����܂ł� 400N�� 490N �Ɠ��� 2��ނƂ���B���ꂼ��ɑ��� F�l�͂���܂łƓ��������ł���B

�C �~���V�[�g�ɋL�ڂ���鉻�w�����̎�ނ͑�����B���w�����l�ɂ��ẮAB,C �ނɂ����Ă͗n�ڐ����d������ޗ��ł��邱�Ƃ��� P,S�l���啝�ɒጸ����Ă���B �܂��A�\�M�Ǘ����l������ Ceq ���� P

CM��ۏ�����̂ƂȂ��Ă���B

�D �@�B�I�����Ɋւ���K��Ƃ��ẮA��̗�O�͂��邪�A�ʏ�g�p�����͈͂̔��̂��̂ɑ��Ă͎��̂Ƃ���ƂȂ��Ă���B

�~���_���͑ϗ́F�����Ə�����K��

���������@�@�@�F�����Ə�����K��

�~����@�@�@�@�F������K��

0���V�����s�[�z���G�l���M�[�l�F�������K��

����́A���s�̑ϐk�v�̊�{���O���|���ނ̑Y���ό`�\�͂ɂ���Ēn�k���̓G�l���M�[���z��������̂Ƃ��Ă��邱�ƂɑΉ����������̂ł���B

�E �|�A�`�|�̔v�f�̔��}�C�i�X���̌��������t�ɏk�����ꂽ�B����ɂ���āA����܂ő��݂��Ă������̔����蔖���v�f�̍|�ނ͂قƂ�ǔr�����ꂽ�B

�F ���ׂĂ�H �`�| �i (11)�̊O�@��� H �`�|���܂ށB�j�̃t�B���b�g�� r ���@�� H�`�|�̃T�C�Y���Ƃɓ��ꂳ��A8,13,18,22,26 mm �� 5 �ɏW�ꂽ�B

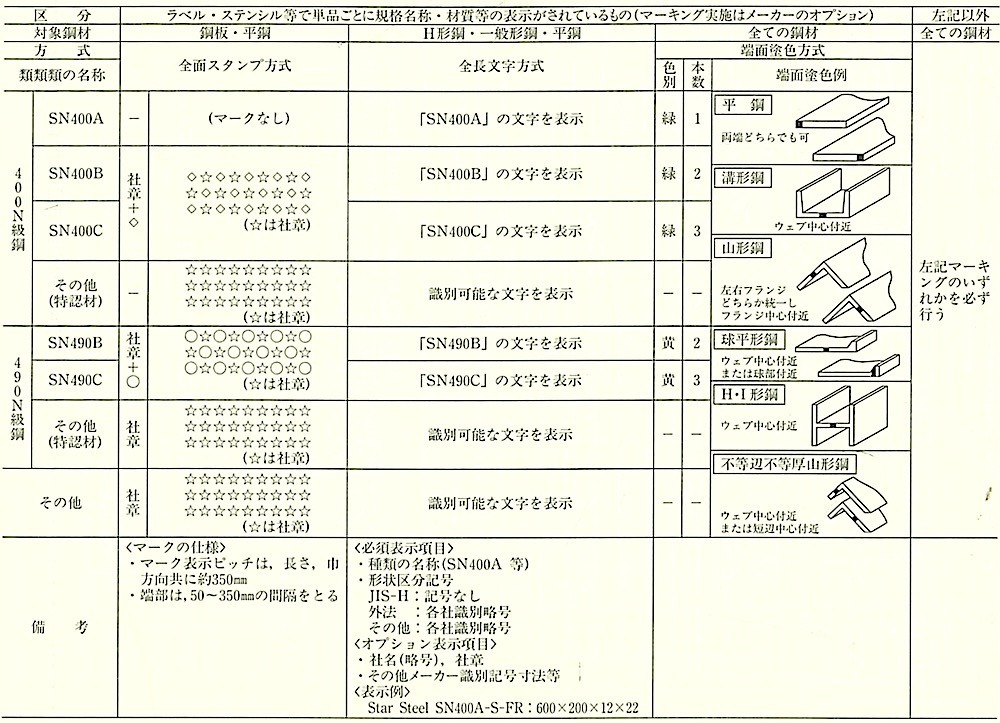

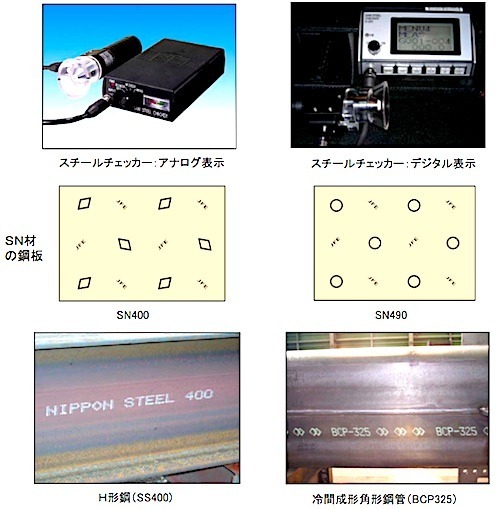

(9) �|�̃}�[�L���O

���z�\�������|�� (SN �ށj�ɂ́A�ؔɐؒf���ꂽ�i�K�ł����炩�ɋK�i�ނł���Ǝ��ʂł���悤�ɁA�|�\�ʑS �ʂɎЏ͂��邢�̓h�b�g�}�[�N�E�K�i���̂��}�[�L���O���ł��邱�ƂɂȂ��Ă���̂ŁA�}�[�L���O�̂���ޗ����g�p����Ƃ悢�B

�Ȃ��A�`�|�ɂ͑S�ʃ}�[�L���O�͍s���Ă��Ȃ����D�S���ɂ킽���ĘA���}�[�L���O���Ă�����̂�����B

�}�[�L���O�̓��e�́A���̂Ƃ���ł���

�@ �}�[�N�\���ʁF�\�i�����āj�ʑS��

�A �}�[�N�\�����ځF�Џ͖��͋K�i���ʃ}�[�N���̓h�b�g�}�[�N

�@1) SN400B,C�@ �Џ͂ƕH�`

�@2) SN490B,C�@ �Џ͂Ɖ~�`

�@3) ���̑��@�@�@�Џ�

�B �}�[�N�\���s�b�`�F����A�������Ƃ��� 350mm�s�b�`���x

�C �}�[�N �� �@�F80mm × 80mm���x

(10) ���̑��̍|��

( i ) ���z�\���p TMCP �|

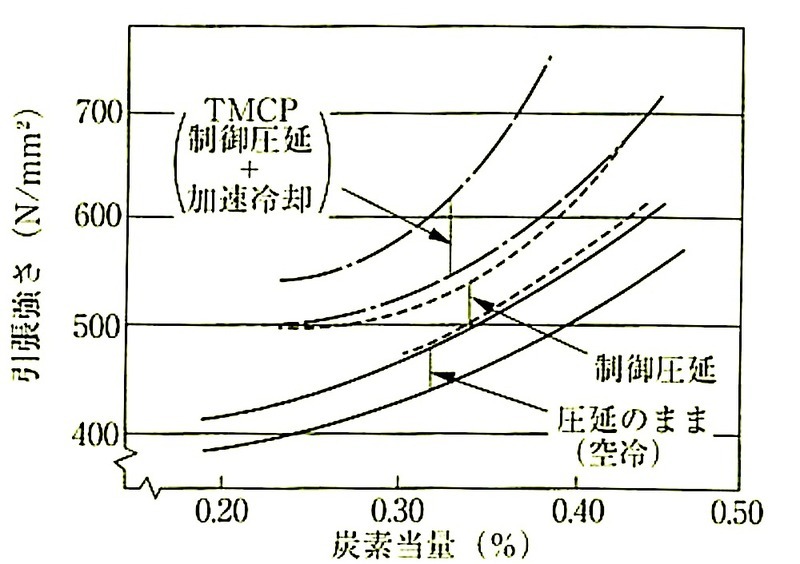

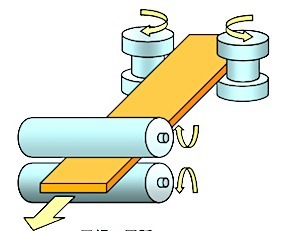

�]���̍|�ނ̐����@�́A�A�Y���[���i����̂܂܁j���͏ĂȂ炵��������̂ł������B���̕��@���Ɖ��w�����ŋ��x���m�ۂ�����Ȃ����A�Y�f�ʂ⍇�������������Ȃ�ƁA�Y�f���ʂ������Ȃ�n�ڐ��Ɉ��e�����y�ڂ��B���ɁA�����|�ł͂��̗̌��������������B

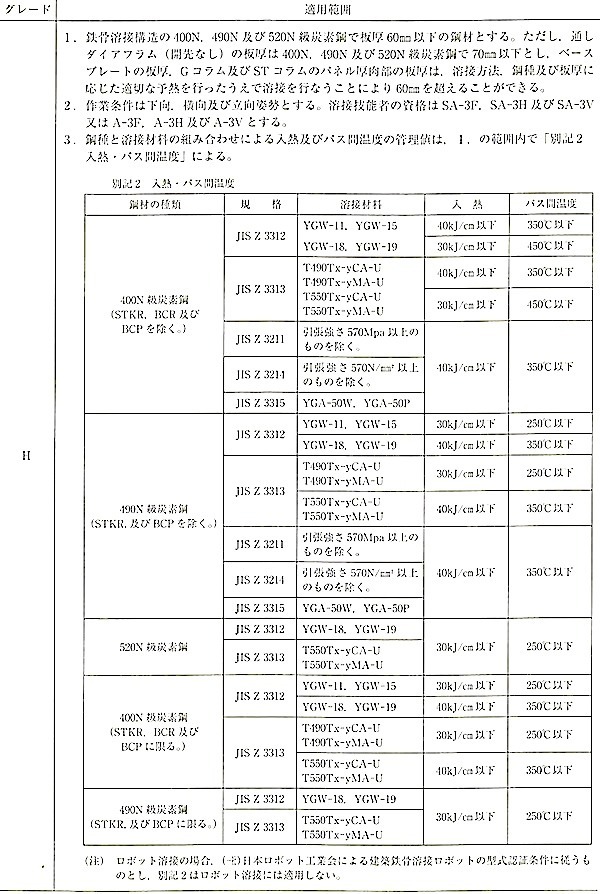

�ŋ߁A�����w���z�����̑傫���ꍇ�Ɏg�p�p�x�̍��� TMCP �|�́A���̓_�������������̂ł���BTMCP �� Thermo Mechanical Control Process �̗��̂Łu�M���H����v���́u���H�M�����v�Ƃ��Ă�Ă���BTMCP �́A�|�ސ����@���w���ATMCP �|�͂��̕��@�ō��ꂽ�|�ނ̂��Ƃł���B

TMCP �͔M�Ԉ������̈������x�̐���ƁA���̒���̗�p���@�Ƃ̑g�����ɂ��œK�ȍގ������荞�ށB��p���@�͐���^�Ɣ�^�ɕ��ނ���邪�A���z�p�|�ނł͒ʏ퐅��^���p�����Ă���B

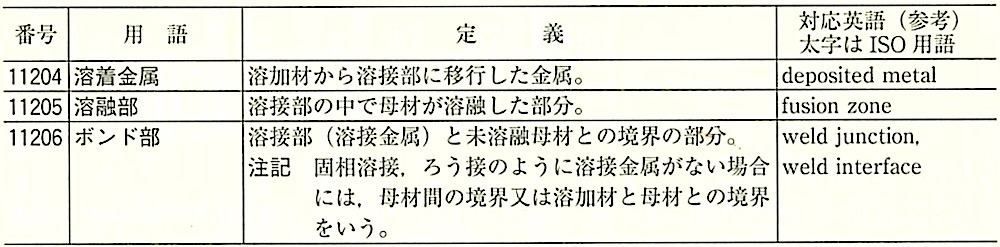

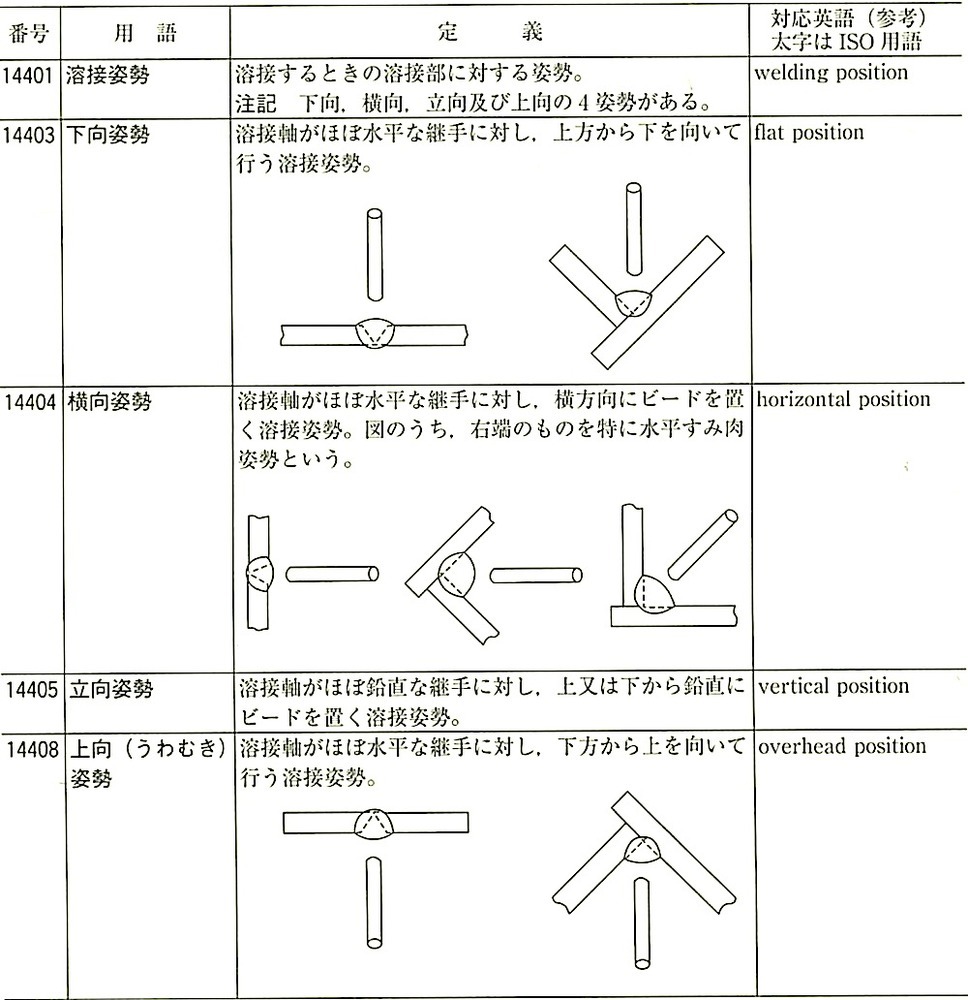

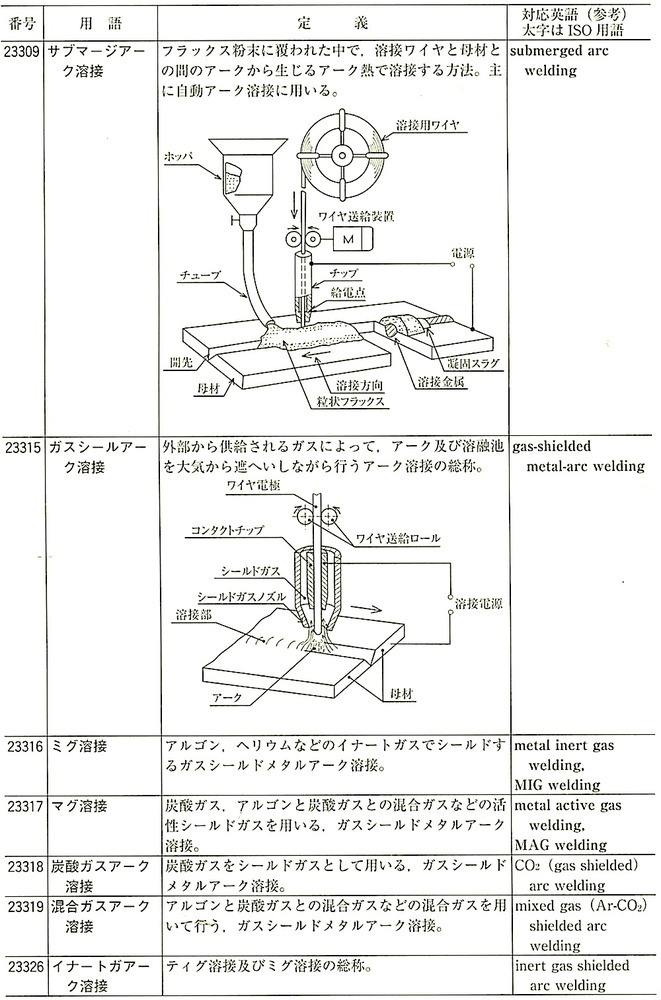

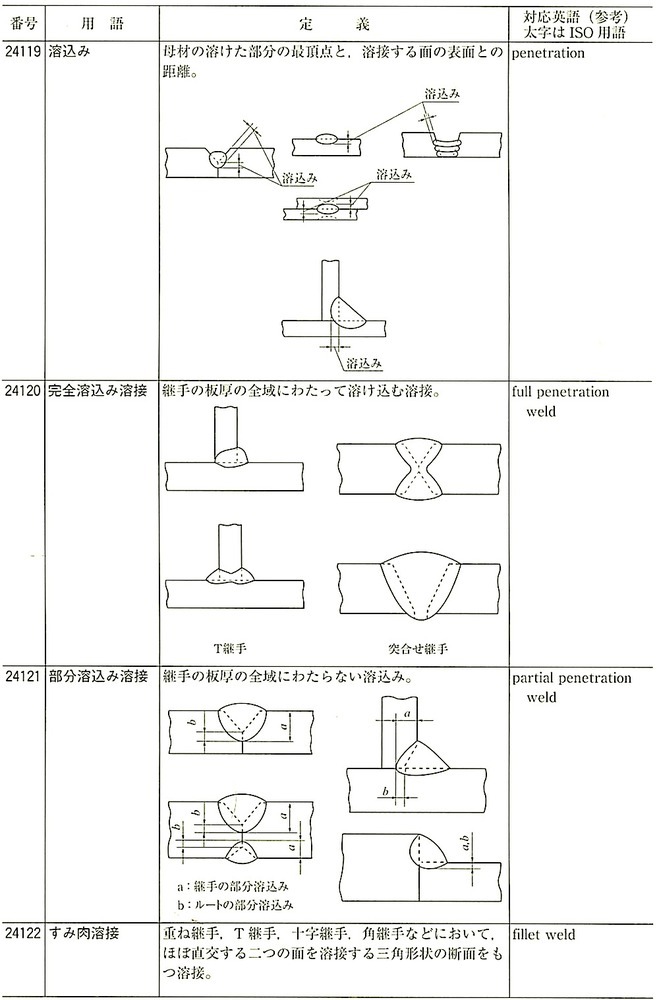

TMCP�|�Ə]���|�̈������@�̔�r��} 7.2.4 �ɁDTMCP�|�̒Y�f���ʂƋ��x�̊W��}7.2.5 �Ɏ����B

![�}7.2.4_TMCP�|�Ə]���|�̈������@�̔�r.jpg](/archicome/file/E59BB37.2.4_TMCPE98BBCE381A8E5BE93E69DA5E98BBCE381AEE59CA7E5BBB6E696B9E6B395E381AEE6AF94E8BC83.jpg)

�} 7.2.4 TMCP�|�Ə]���|�̈������@�̔�r

�} 7.2.5 TMCP�|�̒Y�f���ʂƋ��x�Ƃ̊W

��荂�F���[�J�[�e�Ђ́A���z�\���p TMCP�|�ނŁA���z��@�Ɋ�Â��F����擾���Ă���B ����ɂ��ƁA���̍ޗ��͌��i�ȕi���Ǘ��̂��ƂŁA���w�����̒����Ɛ���^�M���H����@�ɂ�鐻���@�Ŕ� 40mm�� 100mm�ȉ��̍ނł��A40mm�ȉ��Ɠ�������x�i F�l �j���ۏ���Ă���B

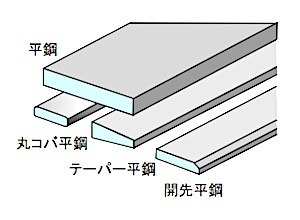

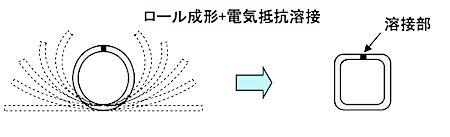

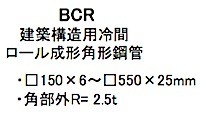

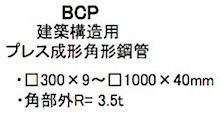

(ii) ��Ԑ��`�p�`�|��

��Ԑ��`�p�`�|�ǂɂ́AJIS �ɂ���Ԑ��`�p�`�|�ǁiJIS G 3466 ��ʍ\���p�p�`�|�� �j�ƌ��z�\���p�Ɏg�p���邱�Ƃ�ړI�Ƃ������y��ʑ�b�F��ɂ���Ԑ��`�p�`�|�ǂ�����A�|���v���X���`���Đ���������ԃv���X���`�p�`�|�ǂƍ|�т��烍�[�����`�ɂ�萻��������ԃ��[�����`�p�`�|�ǂɕ�������B

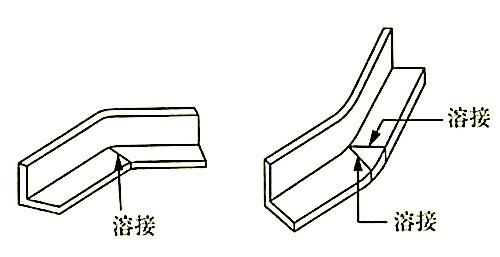

���̍����ʑ�b�F��ɂ���Ԑ��`�p�`�|�ǂ́A�@�Y���ό`�\�͂̊m�ہA�A�n�ڐ��̊m�ہA�B���̒f�ʐ��@�̊m�ہA�C�p���R�[�i�[ R�̋ȗ����a�̓��[������Ƃ���ޗ��ł���B��ԃv���X���`�p�`�|�ǂ́A�Ӓ��y�є��� 200 × 6�imm�j �`1,000 × 40�imm�j�͈̔͂Ő�������A�|�ǂ̈������x���x����400N/mm

2����490N/mm

2���� 2��ނ�����B 490N/ mm

2���̍|�ǂɂ́A�p���̐x���i�������x 0���ł̃V�����s�[�z���G�l���M�[70J�ȏ�j��ۏ����p�`�|�ǂ�����B��ԃ��[�����`�p�`�|�ǂ́C�Ӓ��y�є���150 × 6(mm) �` 550 × 22(mm) �͈̔͂Ő�������A�|�ǂ̑��ǑO�̍|�т̋��x�� 400N/ mm

2���ł��邪�A���nj�̍~���_�̉����l�� 295N/ mm

2�Ƃ��Ă��� �B �ڍׂ́A(��)���z�������ďC �u��Ԑ��`�p�`�|�ǐv�E�{�H�}�j���A���v���Q�Ƃ��ꂽ���B

�Ȃ��D��ԏ�Ԃʼn~�`�|�ǂɂ����̂��A�M�ԏ�ԂŊp�`�ɂ���M�Ԑ��`�p�`�|�ǂ����� �B

( iii ) �����x�|

�ߔN�̓S�������z���̍��w���E��^���ɔ����A�����Ȃ�|���ނ̔���}���y�ʉ�����}�邽�߁A490N/mm

2 ���|���� 550�A590�A780�A1,000N/ mm

2���̍����x�|���J������Ă���B

�����ɂ́A�g�p�j�[�Y�ɍ��킹�āA��~�����A���~�����A�n�ڎ{�H�̓�Փx�y���̂��߂̗\�M�ጸ���\�Ƃ���Ȃǂ̐��\��L���鐻�i����������Ă���B

(iv) �ω|�i FR�|�j

�|�ނ͍����ɂȂ�Ƌ��x���ቺ���邽�߁A�ωΔ핢���K�v�ƂȂ�B �ω|�́A�ϔM�������߂邽�߂Ƀ����u�f�����̍�����Y�����邱�Ƃō������x�����コ���A�ωΔ핢���y���Ⴕ���͖��핢�ɂł���|�ނł���B 600���ɂ����Ă��A�퉷�K�i�l�� 2/ 3 �ȏ�̍~���ϗ͂�ۏ��Ă���B

(v) ��~���_�|

���U�\���ɂ����Ē�~���_�|���g�p���鐧�U�f�o�C�X�͑��̃f�o�C�X�ɔ�r���Ĉ����ŁA���A�M������ϋv�����������Ƃ���}���ɕ��y���Ă����|�ނł���B ��~���_�|�͒ʏ�̒����̎�ˍ\�̍|�ނ����~���_���Ⴍ�A�n�k����

��~���_�|�𑁊��ɍ~�������邱�ƂŒn�k���J�G�l���M�[���|�ނ̑Y���G�l���M�[�ɕϊ����Đ��U���ʂ�������B

�Ȃ��A��~���_�|�́A�~���_���͑ϗ͂� 225N/mm

2���y�� 100N/mm

2���� 2��ނ���Ɏg�p�����B

(11) �O�@��� H�`�| �i��`H �`�|�j

�]�Ă� H�`�|�́A����������̐���A����V���[�Y�ł͓��@�����ł���A�t�����W���̕ω��ɂ���Ă������قȂ��Ă����B ���̂��߁A�����ڍ����ɋɒ[�Ɍ����_�C�A�t������v������A�p�蕔�Ƀt�B���[�v���[�g�̑}�l���K�v�ł������B

���������Z�p�̐i���ɂ��A��L�̖��_�������������i���O�@��� H�`�|�ł���B ���� H �`�|�͓���V���[�Y���̃T�C�Y�\�����L�x�ŁA�o�ϓI�ȃT�C�Y�I���̎��R�x���L�������B�e�Ђ̃T�C�Y�͂قۓ����ł���B�t�B���b�g���@�͑S���[�J�[�œ��ꐡ�@�i13�A18mm�j�ƂȂ��Ă���B �܂��A���� H �`�|�̃t�����W�A�E�F�u�̔��́A�|�̏�p���ƂقƂ�Ǔ����ɂȂ��Ă���i ��O�͔�14mm�̂݁j�B

(c) �|�ނ�JIS �̔���

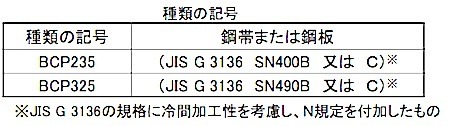

JIS G3136�i���z�\���p�����|�ށj�̔��������Ɏ����B

JIS G3136�F2012

1�D�K�p�͈�

���̋K�i�́A���z�\�����ɗp����M�Ԉ����|�ށi�ȉ��A�|�ނƂ����B�j�ɂ��ċK�肷��B

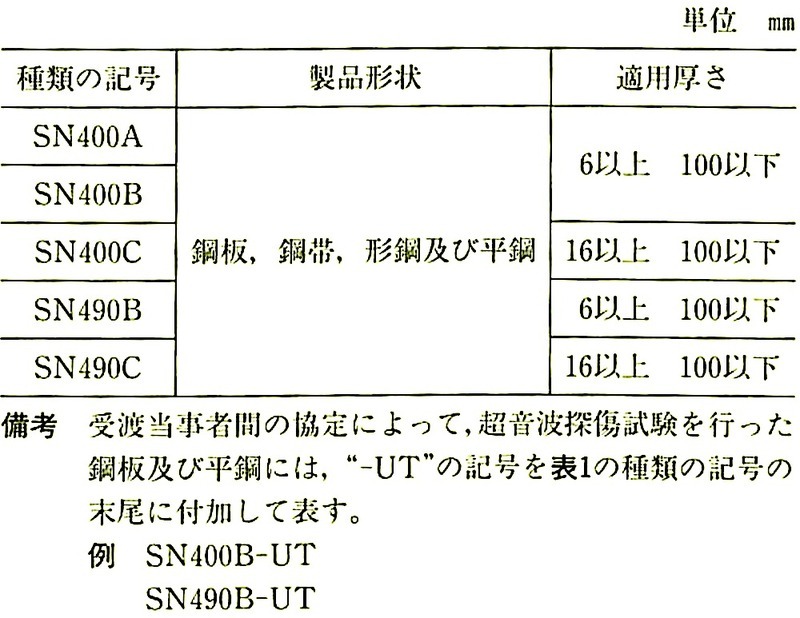

3�D��ދy�ыL�����тɓK�p����

�|�ނ̎�ނ� 5��ނƂ��A���̋L���y�ѓK�p�����́A�\1�ɂ��B

�\1��ނ̋L��

4�D���w����

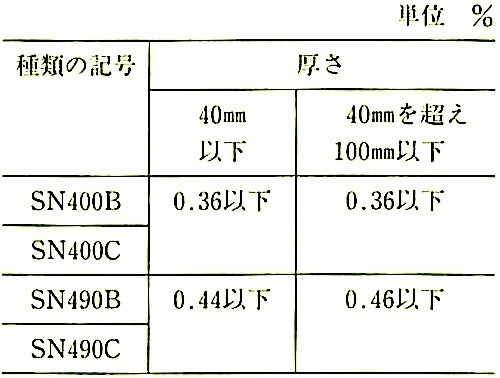

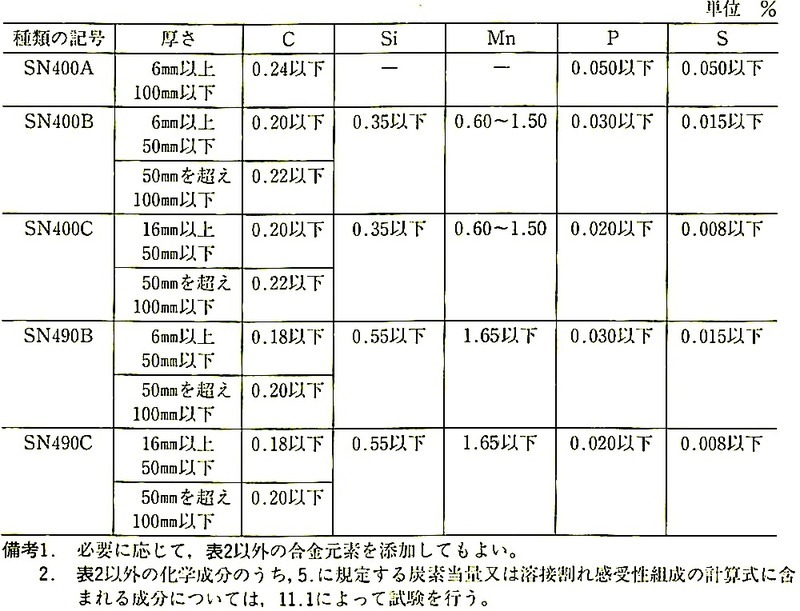

�|�ނ́A11.1�ɂ���Ď������s���A���̗n�|���͒l�́A�\2 �ɂ��B

�\ 2 ���w����

5. �Y�f���ʖ��͗n�ڊ��ꊴ�g��

5.1 �Y�f���ʖ��͗n�ڊ��ꊴ�g��

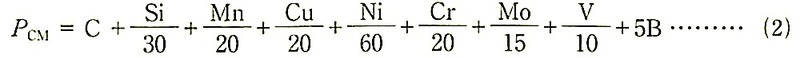

�|�ނ̒Y�f���ʖ��͗n�ڊ��ꊴ�g���́A���ɂ��B

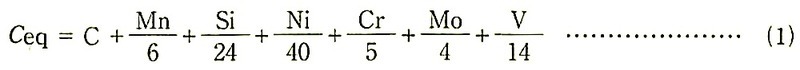

a) �Y�f���ʂ́A�\3�ɂ��B�Y�f���ʂ̌v�Z�́A11.1 �̗n�|���͒l��p���A��(1)�ɂ��B

�Ȃ��A�v�Z���ɋK�肳�ꂽ���f�́A�Y���̗L���ɂ�����炸�A�v�Z�ɗp����B

�����ɁACeq�F�Y�f���ʁi���j

�\3 �Y�f����

b) ��n�����ҊԂ̋���ɂ���āA�Y�f���ʂ̑���ɗn�ڊ��ꊴ�g����K�p���Ă��悢�B���̏ꍇ�̗n�ڊ��ꊴ�g���́A�\4 �ɂ��B�n�ڊ��ꊴ�g���̌v�Z�́A11.1 �̗n�|���͒l��p���A��(2)�ɂ��B

�Ȃ��A�v�Z���ɋK�肳�ꂽ���f�́A�Y���̗L���ɂ�����炸�A�v�Z�ɗp����B

�����ɁA

P

CM �F�n�ڊ��ꊴ�g��(%)

�\4 �n�ڊ��ꊴ�g��

6. �@�B�I����

6.1 �~���_���͑ϗ́A���������A�~����y�ѐL��

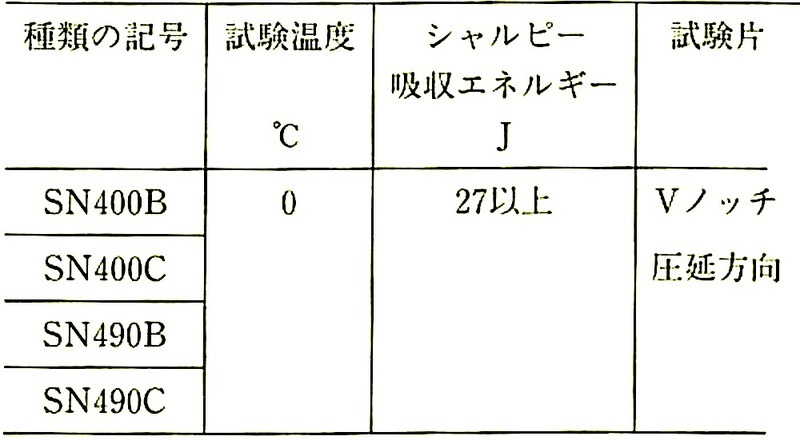

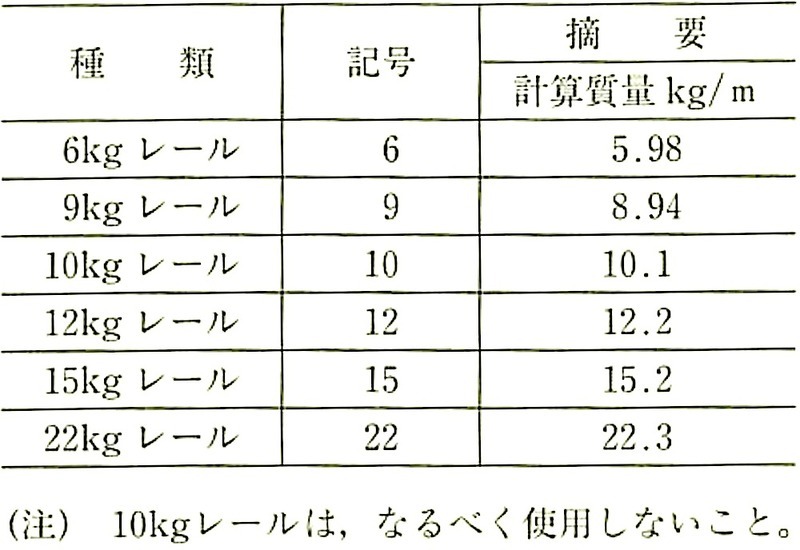

�|�ނ́A11.2 �ɂ���Ď������s���A���̍~���_���͑ϗ́A���������A�~����y�ѐL�т́A�\5�ɂ��B

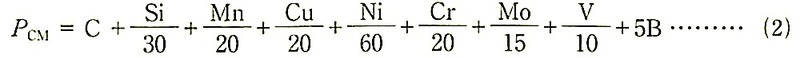

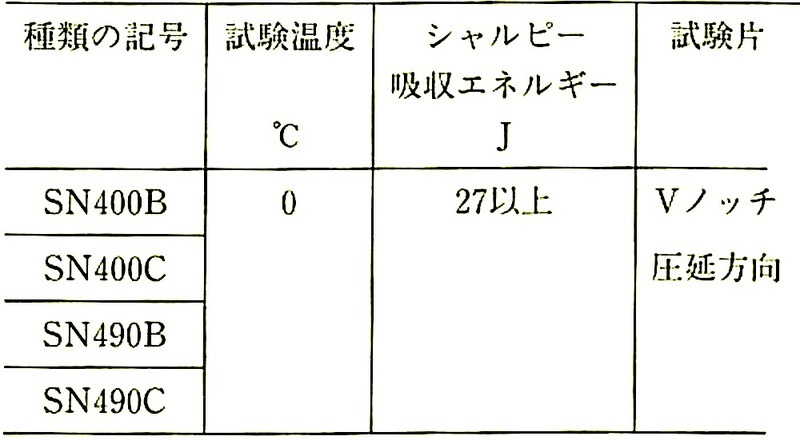

6.2 �V�����s�[�z���G�l���M�[

����12mm����|�ނ́A11. 2 �ɂ���Ď������s���A���̃V�����s�[�z���G�l���M�[�͕\ 6 �ɂ��B ���̏ꍇ�A�V�����s�[�z���G�l���M�[�́D3�̎����Ђ̕��ϒl�Ƃ���B

�Ȃ��D�X�̎������ʂ̂��� 1�́A27J �����ɂȂ��Ă��悢���A19J �ȏ�łȂ���Ȃ�Ȃ��B

�\6 �V�����s�[�z���G�l���M�[

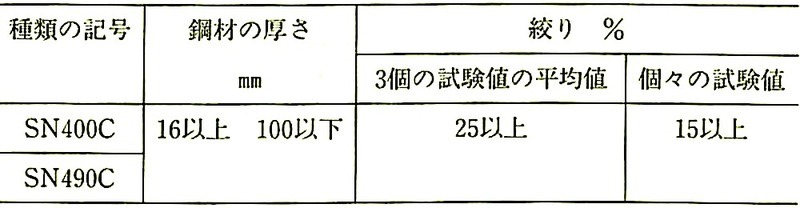

6.3 ������������

�|�ނ́A11.3 �ɂ���Ď������s���A���̌������������͕\ 7�ɂ��B

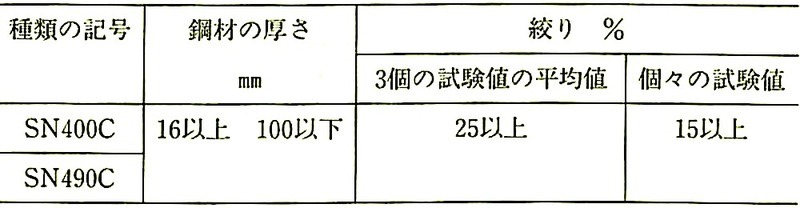

�\7 ������������

�\5 �~���_���͑ϗ́A���������A�~����y�ѐL��

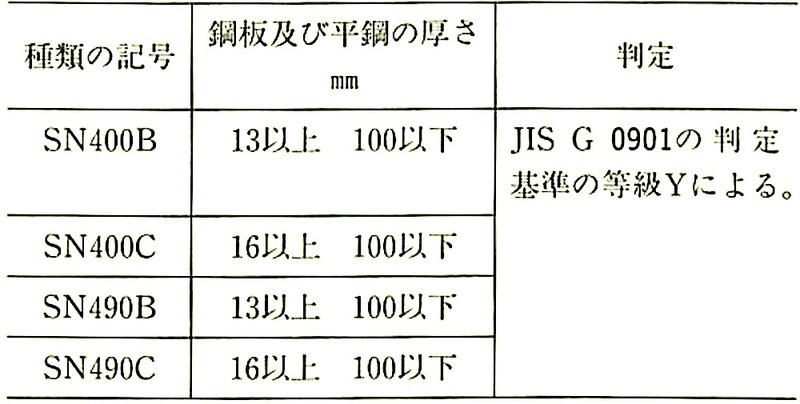

7. �����g�T������

SN400C �y�� SN490C �̌���16 mm �ȏ�̍|�y�ѕ��|�́A11.4 �̎������s���A����� �\8 �ɂ��B SN400B�y��SN490B�̌��� 13 mm�ȏ�̍|�y�ѕ��|�́A��n�����ҊԂ̋���ɂ���Ē����g�T�����������{���Ă��悢�B���̏ꍇ�A�����́A11.4 �ɂ���čs���A���̔���͕\8 �ɂ��B

�\8 �����g�T������

14. �\��

�����ɍ��i�����|�ނ́A�|�ނ��Ɩ��� 1�������ƂɁA���̍��ڂ�K�ȕ��@�ŕ\������B �������A��n�����ҊԂ̋���ɂ���āA���ڂ̈ꕔ���ȗ����Ă��悢�B

a ) ��ނ̋L���i�����g�T���������s�������Ƃ������L���y�єM�����̋L�����܂ށB�j

b ) �n�|�ԍ����͌����ԍ�

c ) ���@

d ) �������Ƃ̐��ʖ��͎��� �i�|�ƍ|�т̏ꍇ�j

e ) �����ƎҖ����͂��̗���

JIS G3136�F2012

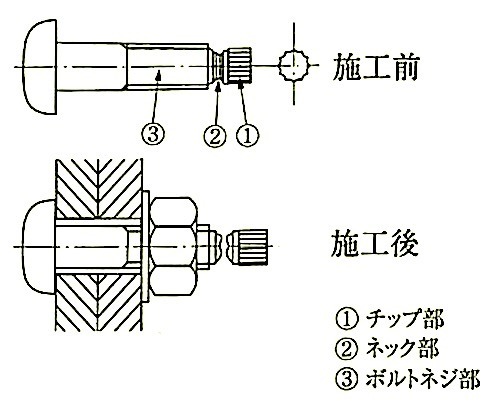

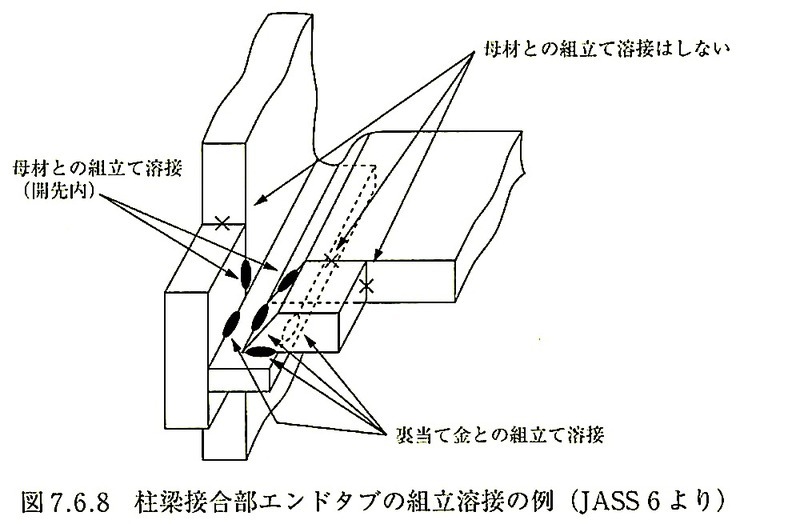

(a) �g���V�A�`���J�{���g

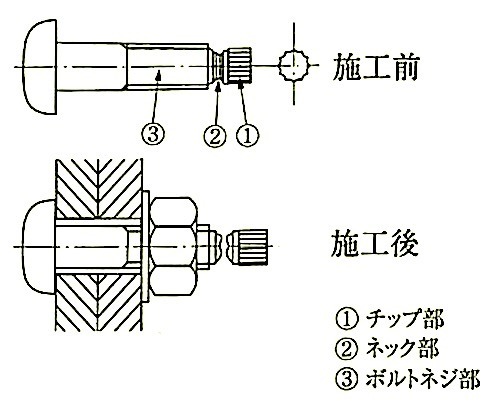

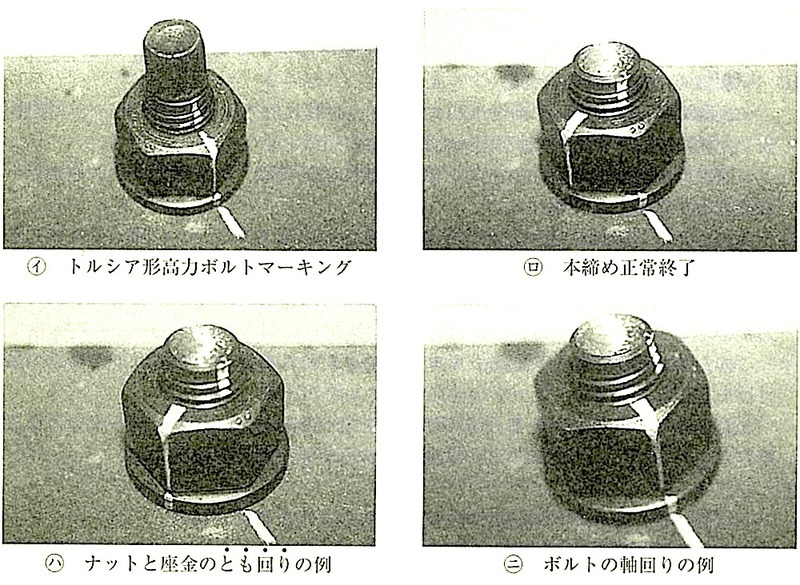

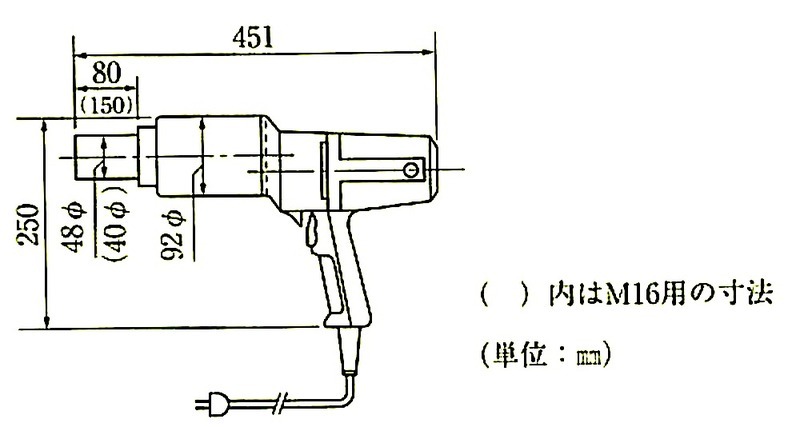

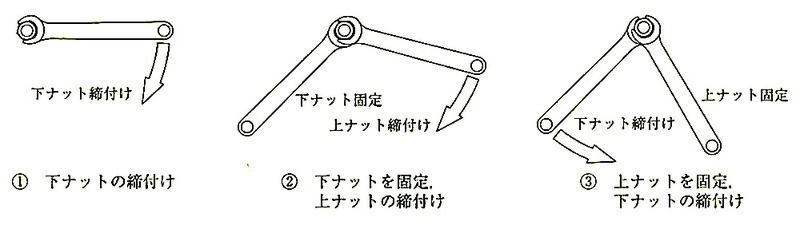

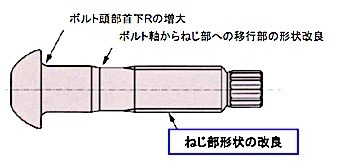

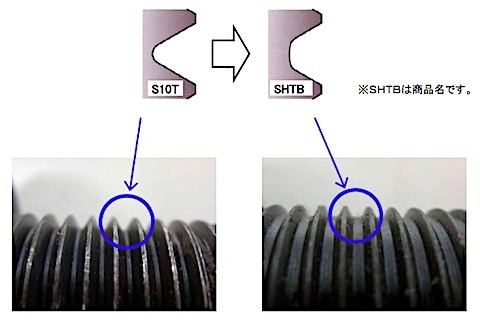

�g���V�A�`���J�{���g�́AJIS�`�̍��̓{���g�Ɍ`�������̂ŁA�{���g�̒��t���ɂ��A�} 7.2.6 �Ɏ����悤�ɁA�{���g�̃l�b�N�����j�f���邱�Ƃɂ��{���g�̒��t�����m�F�ł��A���y��ʑ�b�̔F�肪�K�v�ł���B �@�B�I�����ɂ���ނ́A�{���g�̓����ő�\���A2��� JIS �`���J�{���g�ɑ���������̂�S10T �ƋL���B���̌`���} 7. 2.6 �Ɏ����B

�} 7.2.6 �g���V�A�`���̓{���g

(b) JIS �`���J�{���g

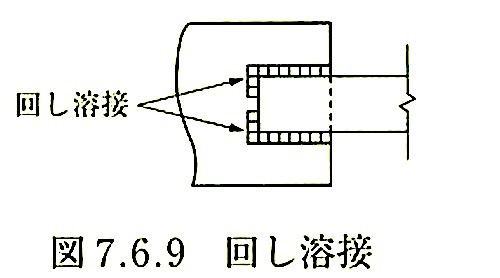

(1) JIS �ɒ�߂��Ă��鍂�J�{���g�ł���A�ڍׂɂ��ẮAJIS B 1186�i���C�ڍ��p���͘Z�p�{���g�E�Z�p�i�b�g�E�������̃Z�b�g�j �̔������Q�Ƃ���B

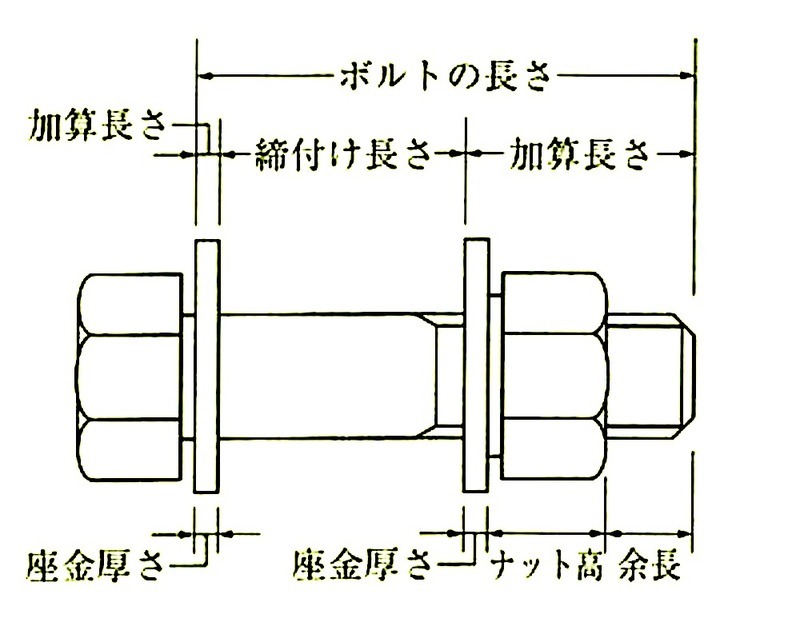

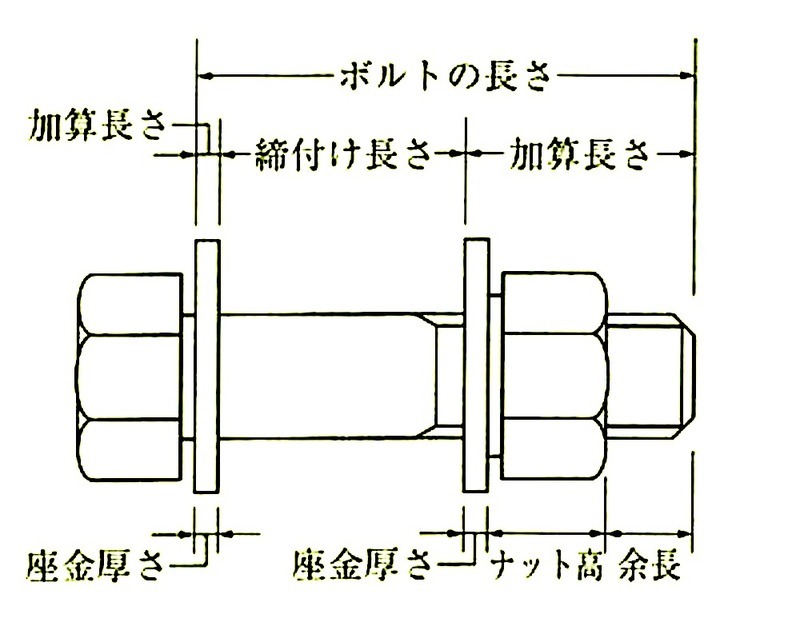

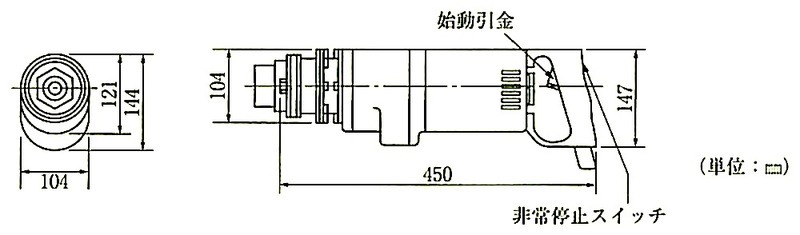

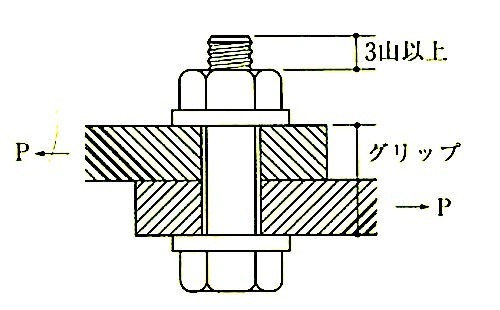

(2) �Z�b�g�Ƃ́A�} 7.2.7 �� 1�g�������B

�}7.2.7 JIS�`���J�{���g�̃Z�b�g

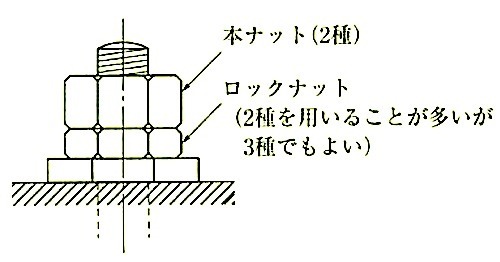

(3) JIS �`���J�{���g�́A1��A2��y�� 3�킪���邪�A1��͂قƂ�ǐ�������Ă��Ȃ����ƁA3��͒x��j�ގ��I�ɑ������̂���ꍇ������̂� �u�W�d�v�ł� 2��Ɍ��肵�Ă���B

(4)�@�B�I�����ɂ���ނ��A�{���g�̓����ɂ���\�����邱�Ƃ�����B �Ⴆ�A2��̃{���g���AF10T �̃{���g�ƌĂԁB�i 1��� F8T�A3 ��� F11T�Ə̂��j

(5)�g���N�W���l�ɂ���ނ̓i�b�g�̉�]���₷���i���t���₷���j�̎�ނł���A�i�b�g�A�{���g�̕\�ʏ����ɂ���Ē�߂Ă���B�ʏ�\�ʏ����ɂ̓{���_�����[�x�Ƃ����������s���A�����̂�����͎̂�ނ� A�ɂȂ�A�������ĂȂ����̂� B�ɂȂ�B

��ʂɁA��� A�EB �̎g�p�ʌa�� 20mm�����ɂ��ċ敪���A�a�̑傫�����̂� A�Ƃ��āAB�ɔ�ׂ�Ə������g���N�Œ��t�����e�Ղɍs����悤�ɂ��Ă���B

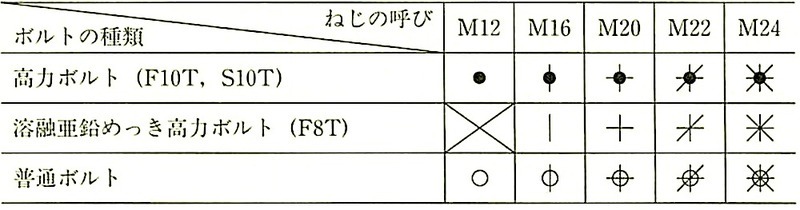

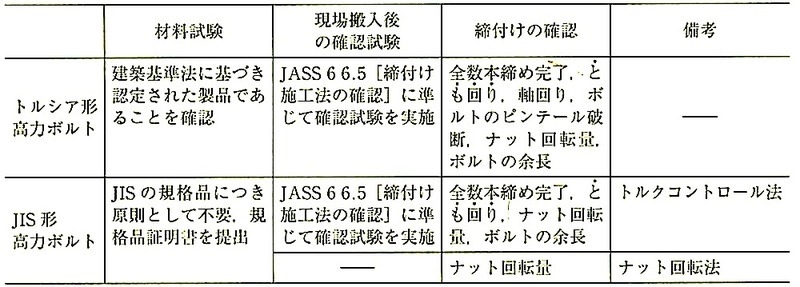

(c ) ���J�{���g�̓��{�|�\������K�i JSS �y��JIS �̔���

(1) JSS �U 09�i�\���p�g���V�A�`���J�{���g�E�Z�p�i�b�g�E�������̃Z�b�g�j�̔��������Ɏ����B

JSS �U 09-1996

1�C�K�p�͈�

���̋K�i�́A��Ƃ��č|�\���ɃZ�b�g�̉��x�� 0���` 60���͈̔͂Ŏg�p����\���p�g���V�A�`���J�{���g�E�Z�p�i�b�g�E�������̃Z�b�g�i�ȉ��A�Z�b�g�Ƃ����B�j �ɂ��ċK�肷��B

3�C�\���y�ю�ށE����

3.1 �\�@��

�Z�b�g�̍\���́A3.2 �ɋK�肷��\���p�g���V�A�`���J�{���g�i�ȉ��A�{���g�Ƃ����B�j1�A�\���p���͘Z�p�i�b�g�i�ȉ��A�i�b�g�Ƃ����B�j1�A�\���p���͕������i�ȉ��A�����Ƃ����B�j1 �ɂ���č\������B

3.2 ��ށE����

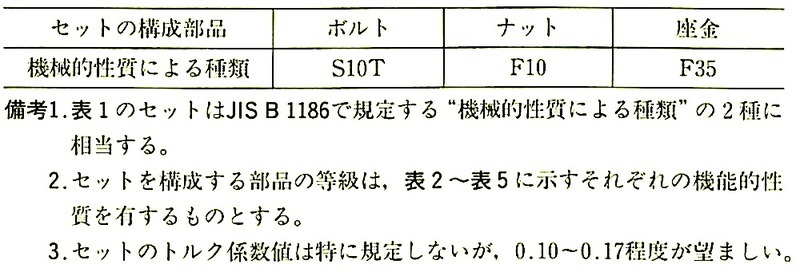

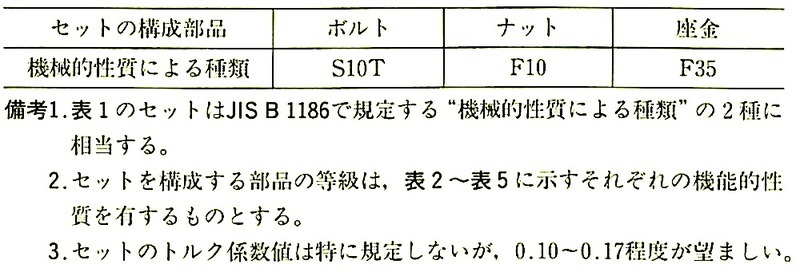

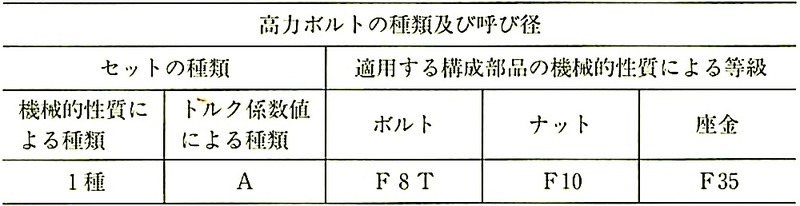

�Z�b�g�̎�ށE�����́A1��ށA1�����Ƃ��A�Z�b�g���\�����镔�i�̋@�B�I�����ɂ�铙���̑g�����́A�\1 �ɂ��B

�\1 �Z�b�g�̎�ދy�э\�����i�̋@�B�I�����ɂ�铙���̑g����

JSS �U 09-1996

(2) JIS B 1186�i���C�ڍ��p���͘Z�p �{���g�E�Z�p�i�b�g�E�������̃Z�b�g�j �̔��������Ɏ����B

JIS B 1186�F2013

1�D �K�p�͈�

���̋K�i�́A��Ƃ��č|�\���Ɏg�p���門�C�ڍ��p���͘Z�p�{���g�E�Z�p�i�b�g�E�������̃Z�b�g�i�ȉ��A�Z�b�g�Ƃ����B�j �ɂ��ċK�肷��B

4 �Z�b�g�̍\���y�ю�ށE����

4.1 �Z�b�g�̍\��

�Z�b�g�̍\���́D4.2 �ɋK�肷�門�C�ڍ��p���͘Z�p�{���g�i�ȉ��A�{���g�Ƃ����B�j 1�A���C�ڍ��p���͘Z�p�i�b�g�i�ȉ��A�i�b�g�Ƃ����B�j1�y�і��C�ڍ��p���͕������i�ȉ��A�����Ƃ����B�j2�ɂ���č\������B

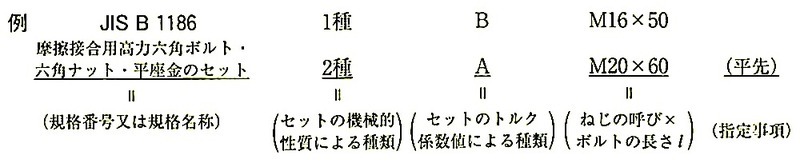

4.2 ��ށE����

�Z�b�g�̎�ނ́A�Z�b�g���\�����镔�i�̋@�B�I�����ɂ���āA1��y�� 2��Ƃ��A����Ƀg���N�W���l�ɂ���Ă��ꂼ�� A�� B�Ƃɕ����A�Z�b�g���\�����镔�i�̓����́A�\ 2�`�\5 �Ɏ������ꂼ��̋@�B�I�����ɂ���Č��܂�B �i�\ 2 ~ 5�ȗ��j

�Z�b�g�̎�ދy�ѓK�p����\�����i�̋@�B�I�����ɂ�铙���̑g�����́A�\1 �ɂ��B

�\1 �Z�b�g�̎�ދy�э\�����i�̋@�B�I�����ɂ�铙���̑g����

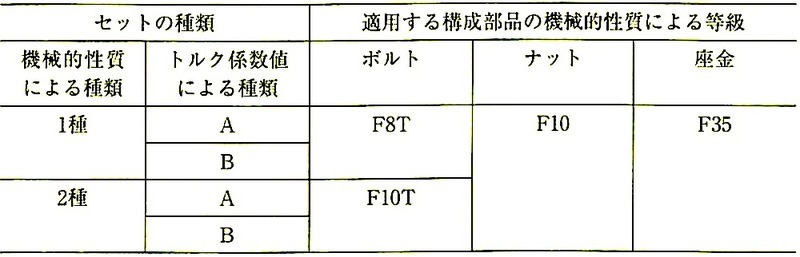

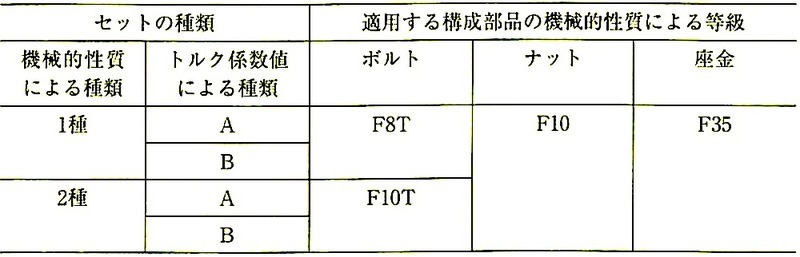

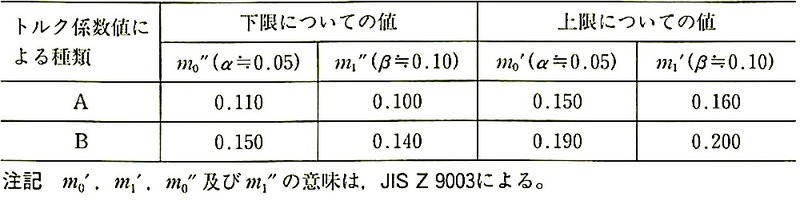

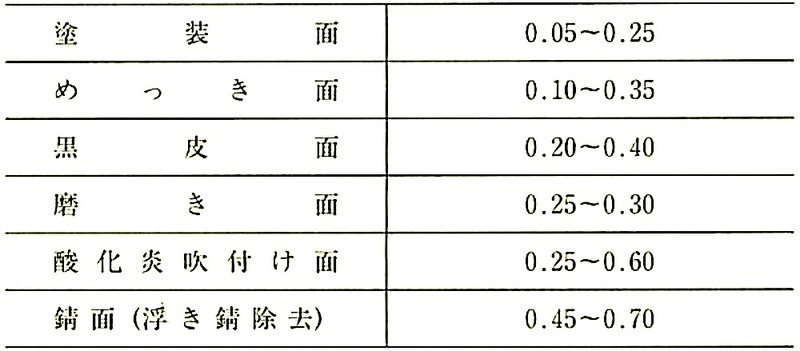

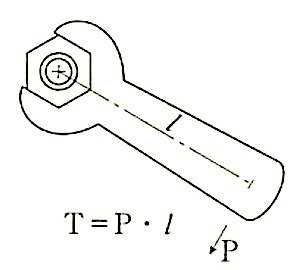

6. �Z�b�g�̃g���N�W���l

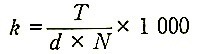

�Z�b�g�̃g���N�W���l�́A12.4 �ɂ���Ď��������Ƃ��A�\6�ɓK�����Ȃ���Ȃ�Ȃ��B ���̏ꍇ�A�g���N�W���l�́A���̎��ɂ���ċ��߂�B

������

k�F�g���N�W���l

T�F�g���N�i�i�b�g����ߕt���郂�[�����g�j�iN�Em�j

d�F�{���g�̂˂��O�a�̊���@�imm�j

N�F�{���g���́i N �j

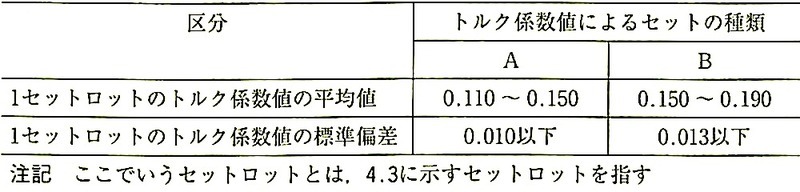

�\6 �Z�b�g�̃g���N�W���l

11. �����y�іh����(�K)����

�{���g�A�i�b�g�y�э����ɂ́A�����̕i���ɗL�Q�ȉe����^���Ȃ������y�іh����(�K)�������{�����Ƃ��ł���B

13. ����

13.5 �Z�b�g�̃g���N�W���l����

�Z�b�g�̃g���N�W���l�����́A12.4 �ɂ���Ď������s�����Ƃ��A�ӏ� 6�ɓK�����Ȃ���Ȃ�Ȃ��B �܂��A���̌����ł͌������b�g�̕ۏؕi�������́A���ɂ��B

a) �������b�g�̃g���N�W���l�̕W�����̕ۏؕi�������́A�댯��5���ȉ��A���ΕW���덷 8���ȉ��Ƃ���B �K�p�ɓ������ẮA�H���������Ԃɂ���ꍇ�́A�i���Ǘ��f�[�^���͌����f�[�^��p���Ă��悢�B �܂��A���ɕK�v������ꍇ�́A��n�����ҊԂ̋���ɂ���āA���ΕW���덷���K��̒l��������Ƃ�A�T���v���̑傫�������Ȃ����Ă��悢 �B

b) �������b�g�̃g���N�W���l�̕��ϒl�̕ۏؕi�������́A�\13 �Ɏ����l�ȏ�Ƃ��� �B�W�����́Aa) �ɂ���ċ��߂�ꂽ�l��p���� �B

�� )���̌������b�g�Ƃ́A4.3.5 �Ɏ��� 1�Z�b�g���b�g���w���B

�\13 �g���N�W���l�̕��ϒl�̕ۏؕi������

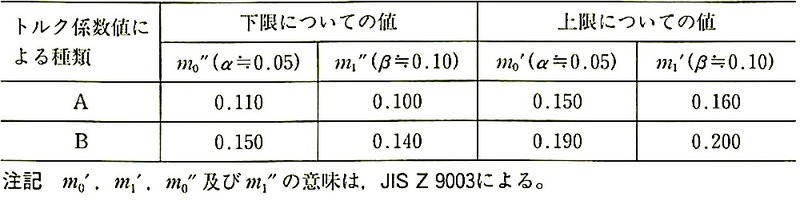

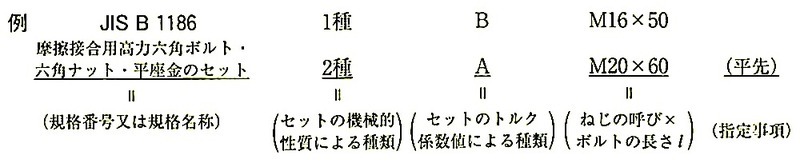

14. ���i�̌Ăѕ�

�Z�b�g�̌Ăѕ��́A�K�i�ԍ����͋K�i���́A�Z�b�g�̋@�B�I�����ɂ���ށA�Z�b�g�̃g���N�W���l�ɂ���ށA�˂��̌Ă� × �{���g�̒����iℓ�j�y�юw�莖���ɂ��B

���j���Ɏw�莖��������ꍇ�́A���ʂŎ����B

15 �\�@��

15.1 ���i�̕\��

�Z�b�g�̍\�����i�Ɋւ���\���́A���ɂ��B

a) �{���g�����̏�ʂɁA���̎������o�����͍���ŕ\�����Ȃ���Ȃ�Ȃ��B

1) �{���g�̋@�B�I�����ɂ�铙���������\���L���i F8T ���� F10T �j

2) �����Ǝ҂̓o�^���W���͋L��

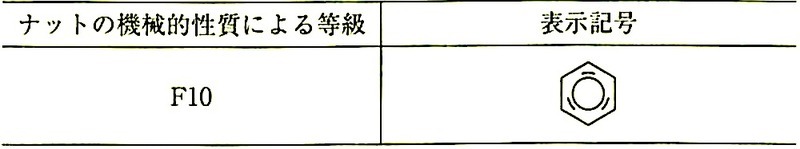

b) �i�b�g��ʂɁA�i�b�g�̋@�B�I�����ɂ�铙���������\���L�����A�\14 �̕\���L����p���ĕ����o�����͍���ŕ\�����Ȃ���Ȃ�Ȃ��B

�Ȃ��A��n�����ҊԂ̋���ɂ���āA�����Ǝ҂̓o�^���W���͋L����\�����Ă��悢�B

�\14 �i�b�g�̕\���L��

c) �����ɂ́A�@�B�I�����̓����������L���́A�\�����Ȃ��B

�Ȃ��A��n�����ҊԂ̋���ɂ���āA�����Ǝ҂̓o�^���W���͋L����\�����Ă��悢�B

15.2�@��̕\��

��ɂ́A���̎����𖾗Ăɕ\�����Ȃ���Ȃ�Ȃ��B

a) �K�i����

b) �Z�b�g�̋@�B�I�����ɂ����

c) �Z�b�g�̃g���N�W���l�ɂ����

d) �˂��̌Ă� × �{���g�̒����iℓ�j

e) ����

f ) �w�莖��

g) �����ƎҖ����͓o�^���W

h) �Z�b�g�̃��b�g�ԍ�

i ) �Z�b�g�̌����N��

JIS B 1186 : 2013

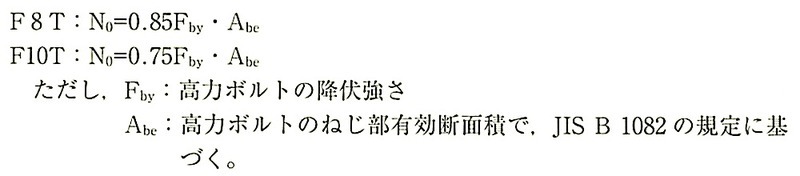

(d) �n�Z�����߂������J�{���g

(1) JIS ����߂��Ă��Ȃ��̂ŁA���z��@�� 37���Ɋ�Â���b�F��������i���g�p����B

(2) ��b�F��������i�́AJIS B 1186 �ɏ������Đ�������Ă���A�Z�b�g�̎�ނ� 1�� (F8T �����j�ł���B F 10T ��g���V�A�`�̂��̂͐�������Ă��Ȃ��B

�Ȃ��A����25�N 8�����݁A��b�F����Ă��鐻�����́A8�� 9�H��ł���B

(3) �{���g�̍ޗ���F10T ���J�{���g�Ɏg���Ă�����́i��Y�f�}���e���T�C�g�n�{�����|���j���g�p���Ă���A�{���g���`��̔M�����i�ē���E�Ė߂��j�ŏĖ߂����x�� 500�����x�ɂ��� F8T �̋@�B�I������t�^���Ă���B ���̂��߁A450�����x�̂߂������ŐZ�Ђ߂������Ă��@�B�I�������ω����Ȃ��x���������ϒx��j�̍������J�{���g�ɂȂ��Ă���B

(4) �n�Z�����߂����̕t���ʂ́A550g/m

2�i�������Z�� 80��m) �ȏ�ł���B

(5) �{���g�̂˂��́A�]���������K�̗L���a�̂܂܂Ƃ��A�߂����̕t���ɂ��a�̗ʑ���l�����Ča���ׂ����邱�Ƃ͂��Ȃ��B�i�b�g�̂˂��́A�߂����̑O�ɃI�[�o�[�^�b�v���ėL���a��ʑ債�A�߂�����͂˂����炢�����Ȃ��B

(6) ���t���́A�i�b�g��]�@�i7.12.4 (b)(3)�Q�Ɓj�ōs�����߁A�g���N�W���l�̒����̂��߂̕\�ʏ��������́A�߂�����̃i�b�g�ōs���B�������A��ނ������߂��s���ꍇ�́A�߂�����̃{���g�ɕ\�ʊ����������s���A�i�b�g�͂߂����̂܂܂Ƃ���̂��悢�B �܂��A�{���g���ߗp�̃Z�b�g�́A�������Ɂu�����ߗp�v���Ƃ����ɕ\�����A�u�i�b�g���ߗp�v�Ƌ�ʂ���K�v������B

�Ȃ��A�u�i�b�g���ߗp�v�Ń{���g�̓����߂��s���ƁA�{���g�ƃi�b�g�̂Ƃ���肪��������A�g���N�l�������Ȃ�߂���Ȃǂ��āA�K���Ȓ��t�����ł��Ȃ��Ȃ�̂Œ��ӂ���B

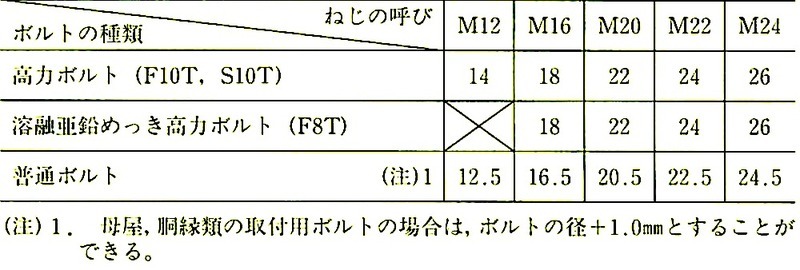

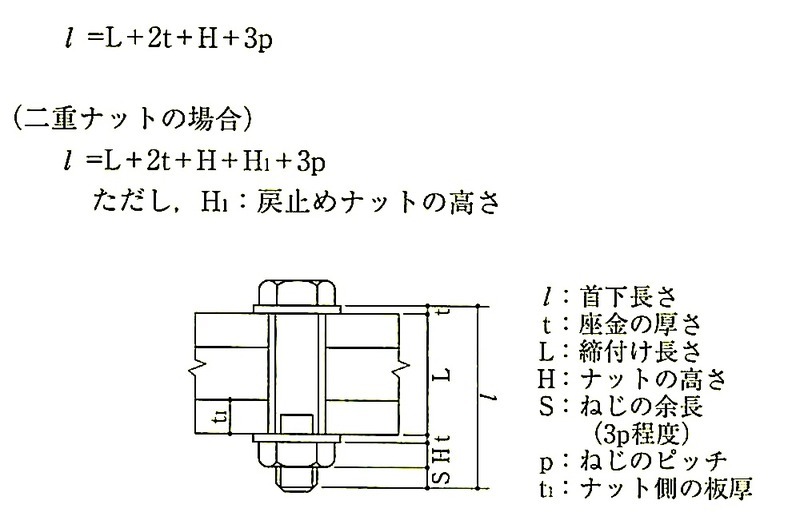

7.2.3�@���ʃ{���g(a) �y�ʌ`�|�\���ɂ����ĕ��ʃ{���g���g�p���邱�Ƃ������B��ʂɕ��ʃ{���g�ڍ��́A���K�͂ȍ\�����Ɏg�p����Ă���B

(b)�{���g�y�уi�b�g�́A�u�W�d�v�ł́AJIS �ɂ��|���Z�p�{���g�y�уi�b�g�ŁA�d����x�����A�˂��̓����� 6g �i�{���g�j�A6H�i�i�b�g�j�̋K�i�ɍ������̂ł���A���x�敪�́A�{���g4.6 �ȏ�A�i�b�g5 �ȏ�̂������p���Ă��悢�B

�i�b�g�̌`��͒ʏ�JIS B 1181 �i�Z�p�i�b�g�j�̋�� 1�E2 �E4 ��̂ǂ�ł��悢�B�Ȃ��A�ߎ~�߂ɂ� 3���p���Ă��悢�B �܂��A���x�敪�̍����{���g�y�уi�b�g��n�ڂɂ��ߎ~�߂���ꍇ�ɂ́A�g�p����n�ڍޗ����ŗn�ڊ��ꂪ������ꍇ������̂Œ��ӂ���B

(c)�u�|�ޓ��y�їn�ڕ��̋��e���͓x���тɍޗ����x�̊���x���߂錏�v�i����12�N12��26�� ���ݏȍ����� 2464 ���j�ł́A���x��K�v�Ƃ���{���g�ɂ� JIS B 1051�i�Y�f�|�y�э����|�������p���i�̋@�B�I�����[ ��1���F�{���g�A�˂��y�ѐA���݃{���g�j�ɂ��{���g���g�p���邱�ƂƂȂ��Ă���B���̑��A���y��ʑ�b���F�肵���{���g���͍��y��ʑ�b������x���w�肵���{���g���g�p���邱�ƂƂȂ��Ă���B

7.2.4�@�A���J�[�{���g�A���J�[�{���g�̍ގ��̎�ނ͒ʏ�v�}���Ɏw�肳��邪�A�˂��A�i�b�g�y�э����́A���ʂȎw�肪�Ȃ����Ƃ������B ���̏ꍇ�͘Z�p�{���g�ɑ���������̂�p����B

�Ȃ��A������\���I�ɑϗ͓������҂�����̂��\���p�A���J�[�{���g�Ə̂��A�����p�ɂ̂ݗp������̂������p�A���J�[�{���g�Ə̂���B

(���)���{�|�\������ł͕��� 12 �N�ɐL�є\�͂�L���錚�z�\���p�A���J�[�{���g�̋K�i�Ƃ��āAJSS II 13�i���z�\���p�]���˂��A���J�[�{���g�E�i�b�g�E�����̃Z�b �g�j�y��JSS II 14 �i���z�\���p�؍�˂��A���J�[�{���g�E�i�b�g�E�����̃Z�b�g�j�𐧒肵�Ă���B�܂��A�A���J�[�{���g��JIS �K�i�Ƃ��ẮAJIS B 1220�i�\���p�]�����˂��A���J�[�{���g�Z�b�g�j�� JIS B 1221�i�\���p�؍헼 �˂��A���J�[�{���g�Z�b�g�j ������22�N 10 ���ɐ��肳��Ă���B�\���v��̕K�v�ɉ����ē��L�����ꍇ������̂Œ��ӂ���B

7.2.5�@�n�ڍޗ�(a) �n�ڍޗ��́A�n�ڕ��@ ( 7.6.1�Q�� �j���邢�͍|�ނ̎�ނɂ���X�Ȃ��̂��p�����Ă��邪�A�u�W�d�v�ɒ��ڊ֘A�̂���ޗ��̂����A��Ȃ��̂����ɋ�����B

�Ȃ��A2001�N�̓��{�H�ƕW��������iJISC�j�́u�W�����헪�v�ɂ�����ISO������ JIS�����w�j���āA�n�ڍޗ��ɂ��Ă� ISO������JIS������Ƃ��s��ꂽ�B����̉����ŁA�n�ڍޗ��̈��������̒P�ʂ��A�|�ނ�JIS�̏ꍇ�ƈقȂ�AMPa�i = 1N/mm

2�j�ŕ\�����ꂽ���Ƃɒ��ӂ��K�v�ł���B

�n�ڍޗ��͓S������H�k�Ŏg���Ȃꂽ���̂�����ł���A�ǎ��œ��Y�n�ڂɓK�������̂ł���ΑI��͓S������H��ɔC����̂��悢�B�܂��A�n�ڍޗ��͎�X�̓���������̂ŁA�I��ɓ������Ă͍|��A���A�p��̎�ށA�n�ڎp���A��Ɛ��A�\�������𑍍����āA�����̓��������������I�ԕK�v������B

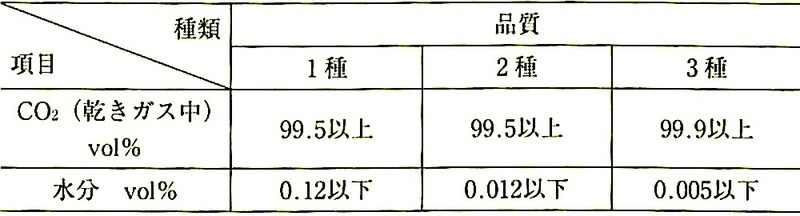

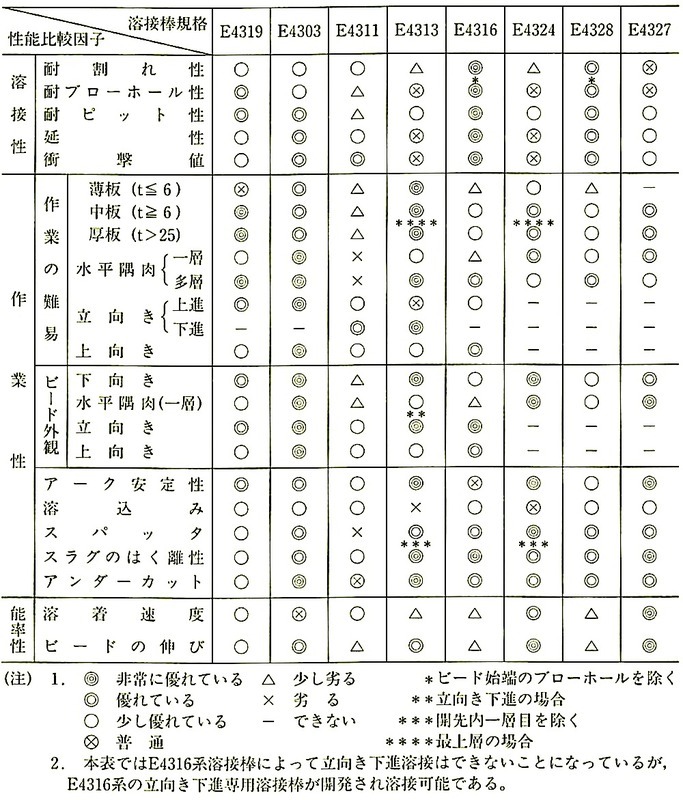

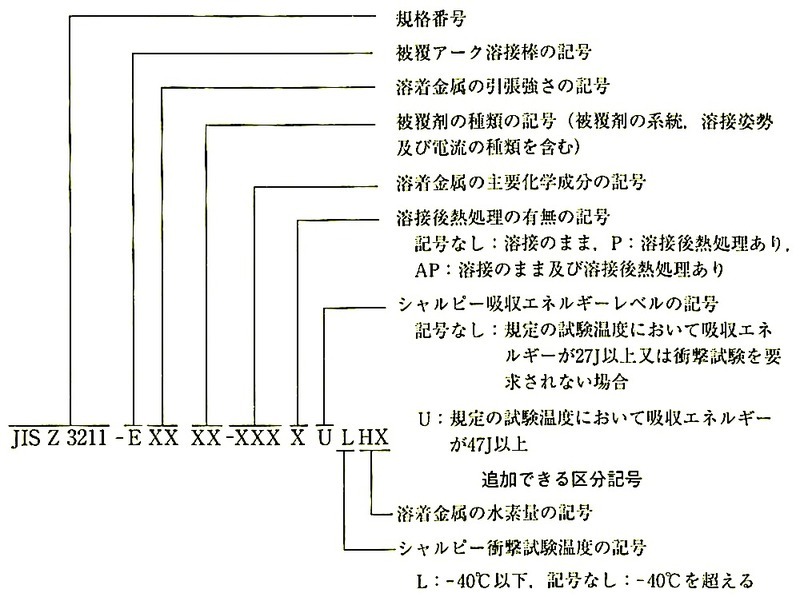

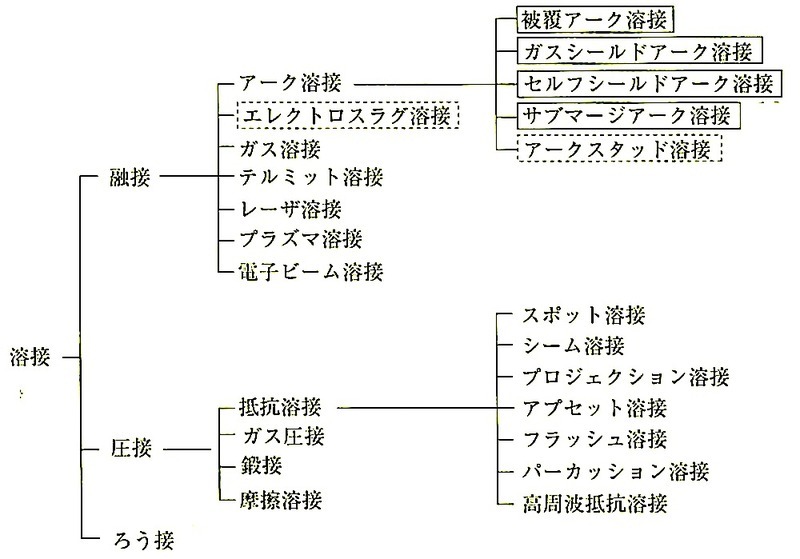

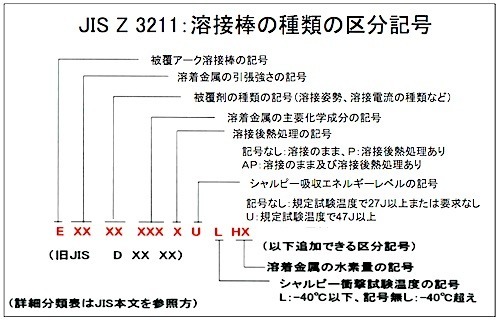

(1) �핢�A�[�N�n��

�핢�A�[�N�n�ږ_��JIS�́AJIS Z 3211�i��|�p�핢�A�[�N�n�ږ_�j��JIS Z 3212 (�����͍|�p�핢�A�[�N�n�ږ_�j��������{������A2008�N��JIS Z 3211�i��|�A�����͍|�y�ђቷ�p�|�p�핢�A�[�N�n�ږ_�j�Ƃ��ĉ������ꂽ�B

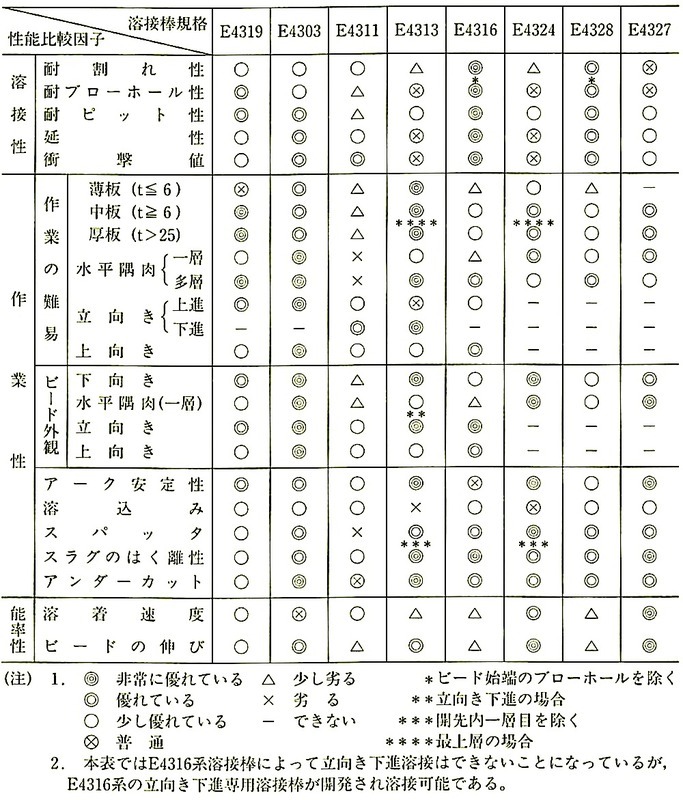

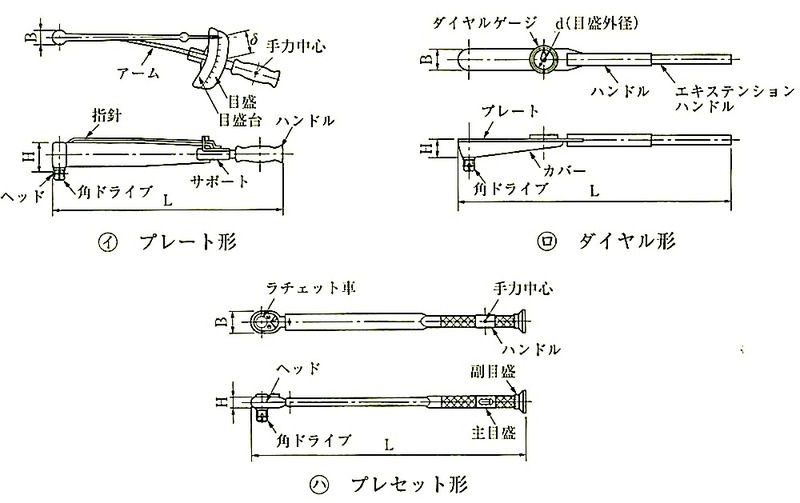

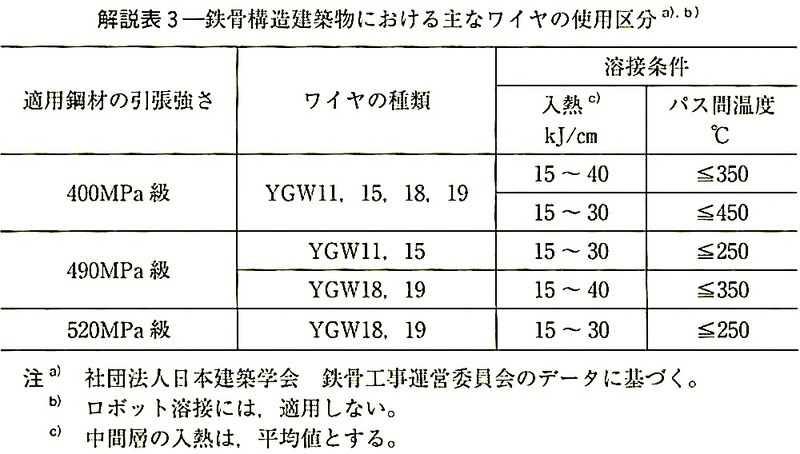

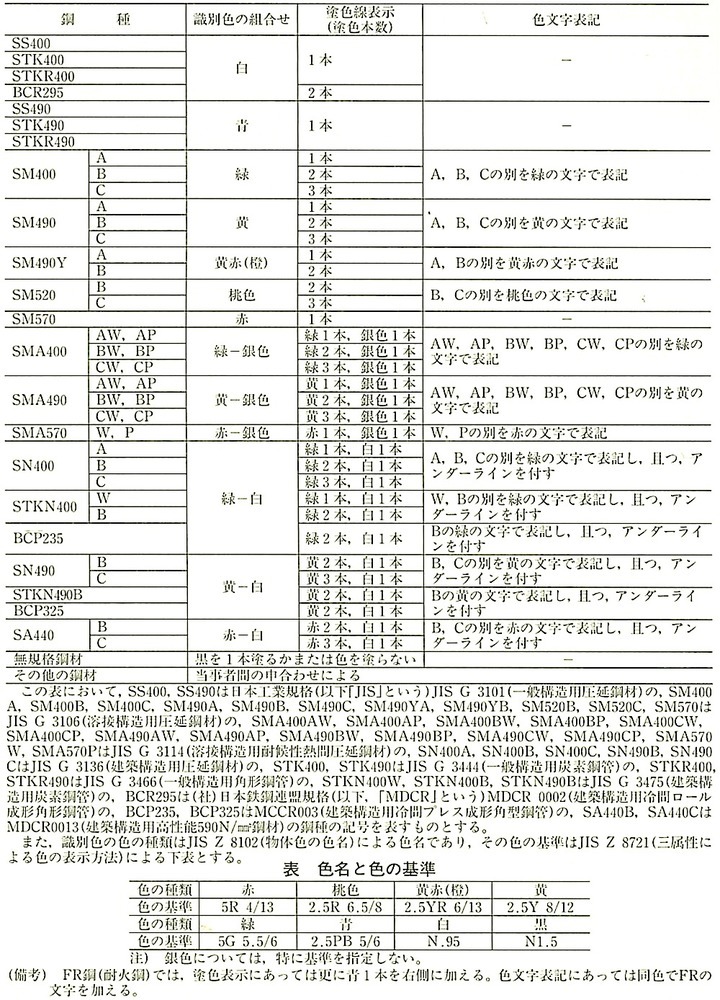

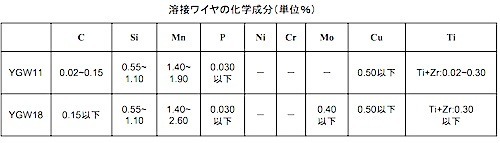

��|�p�핢�A�[�N�n�ږ_�͎�X�ȓ����������Ă��邪�A�\ 7.2.5 �ɗn�ڐ��A��Ɛ��y�є\��������݂��n�ږ_�̑I�ѕ��̗�������B

�����͍|�p�핢�A�[�N�n�ږ_�Ƃ��ẮA�g�U�����f�ɂ��x�ꊄ��̔����h�~�̊ϓ_����A�����ł͒ᐅ�f�n�n�ږ_���g�p����Ă�����B

�\7.2.5 �n�ږ_�̗n�ڐ��A��Ɛ��A�\��������݂��I�ѕ��̗�

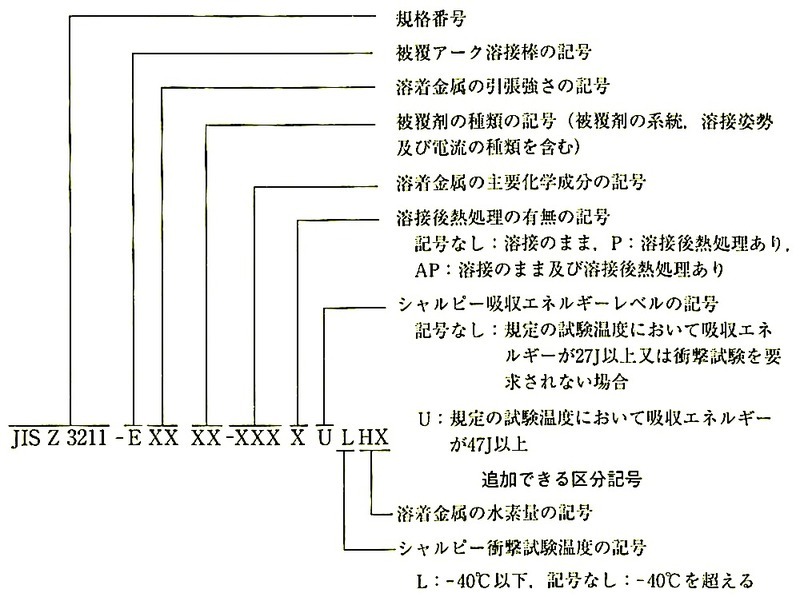

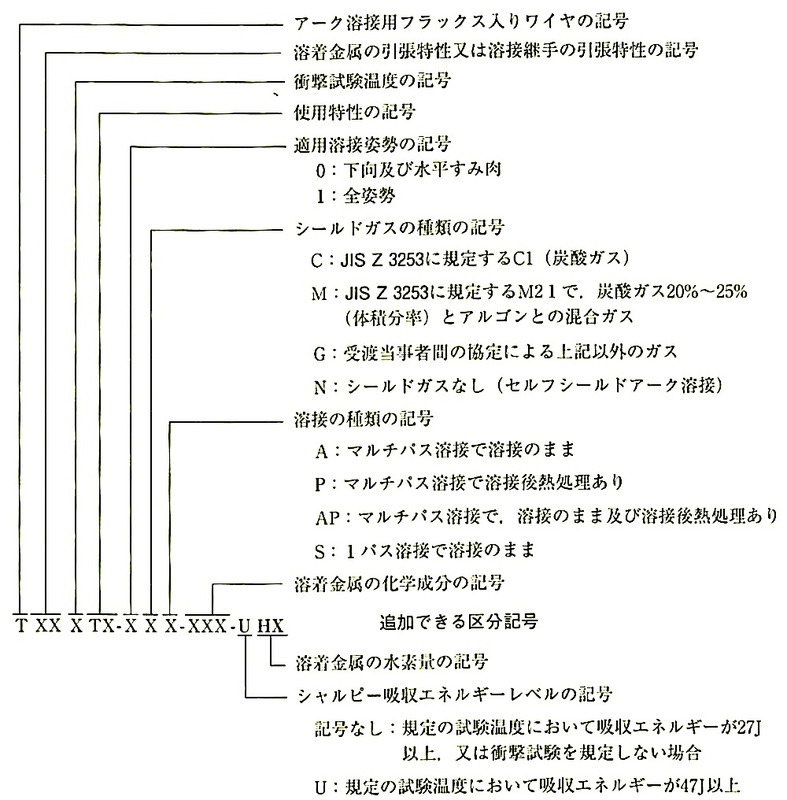

JIS Z 3211 : 2008 �̗n�ږ_�̎�ނ̋敪�L���̕\������} 7.2.8 �Ɏ���

�}7.2.8 JIS Z 3211 : 2008 �� �n�ږ_�̎�ނ̋敪�L��

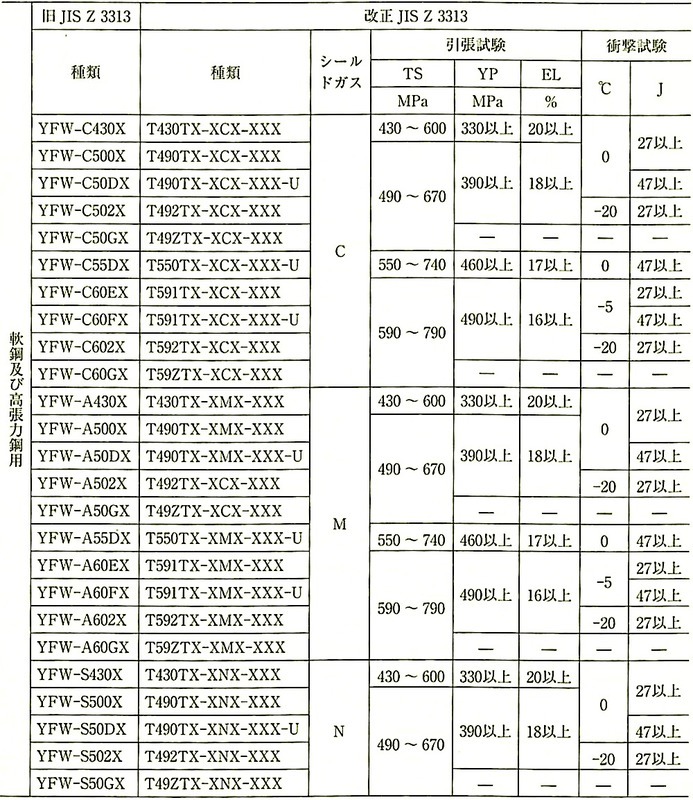

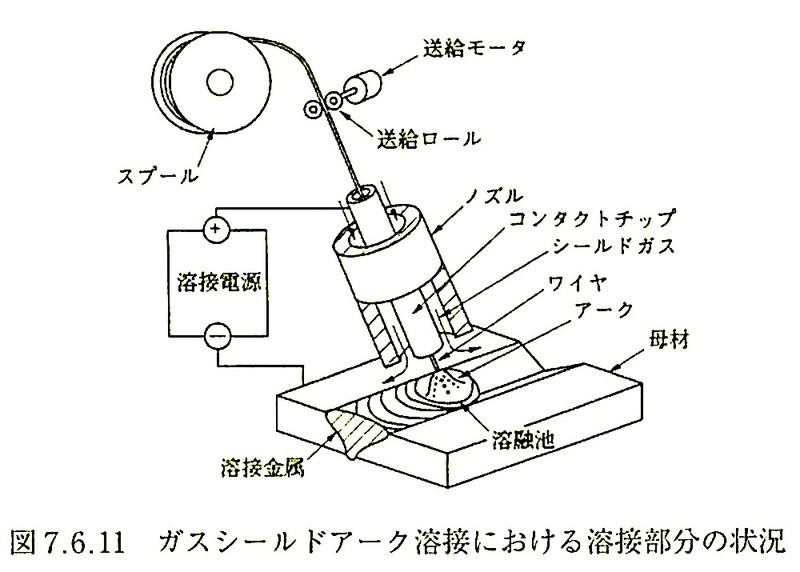

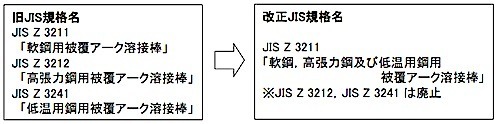

(2) �K�X�V�[���h�A�[�N�n��

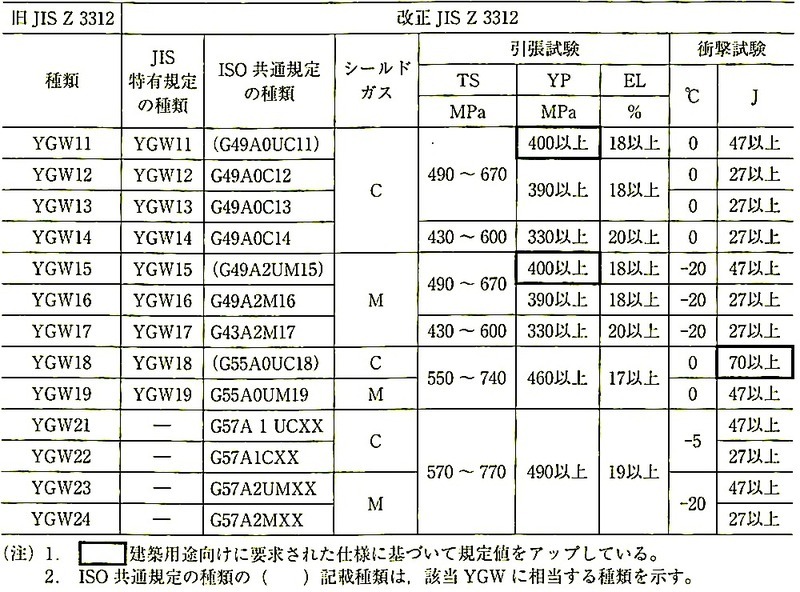

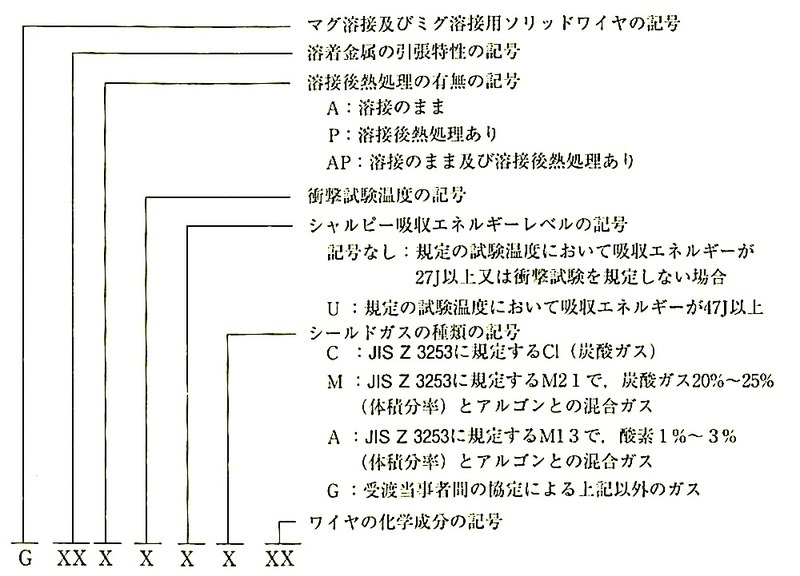

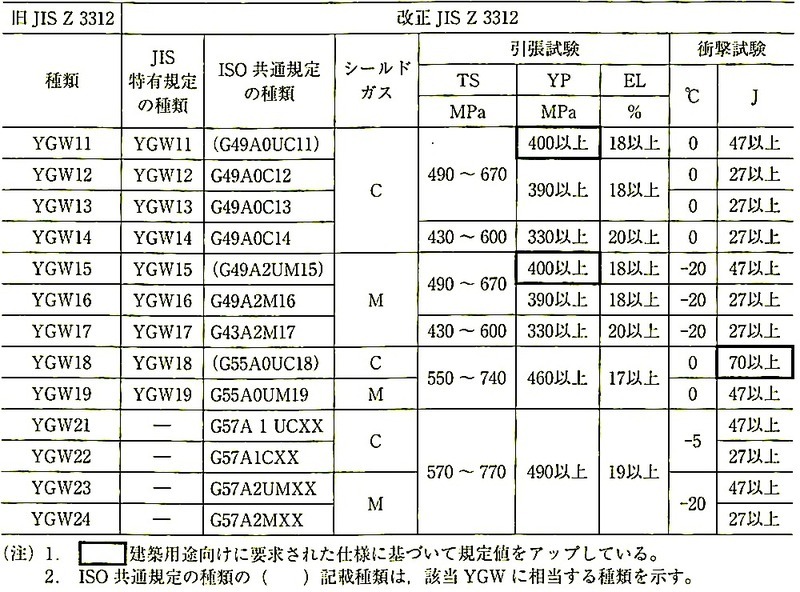

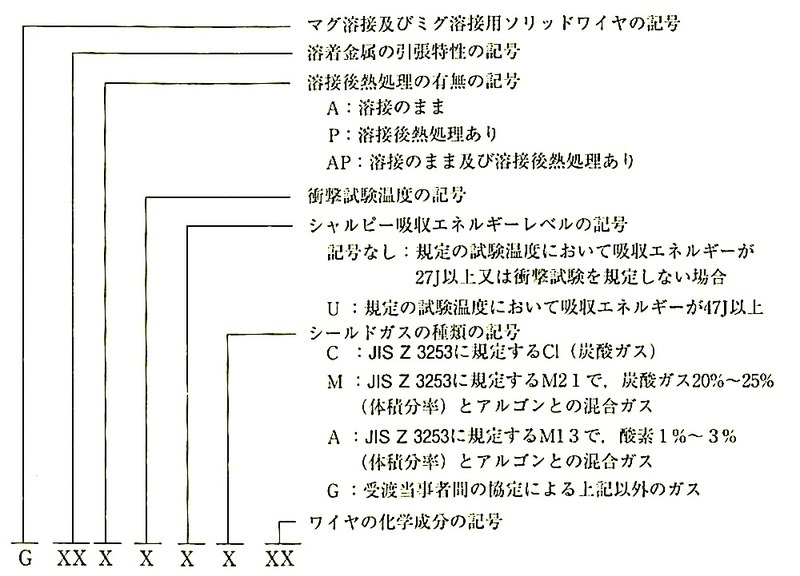

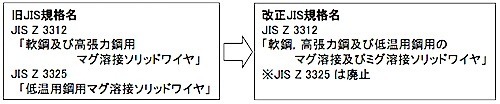

�K�X�V�[���h�A�[�N�n�ڗp���C����JIS �́A�\���b�h���C���ɂ��ẮAJIS Z 3312 (��|�y�э����͍|�p�}�O�n�ڃ\���b�h���C���j�� �V���́u ��|�A�������|�y�ђቷ�p�|�p�̃}�O�n�ڋy�у~�O�n�ڃ\���b�h���C���v�Ƃ��� 2009�N�ɉ�������A�t���b�N�X���胏 �C���ɂ��Ă��AJIS Z 3313�i��|�A�����͍|�y�ђቷ�p�|�p�A�[�N�n�ڃt���b�N�X���胏�C���j�������� 2009�N�ɉ������ꂽ�B

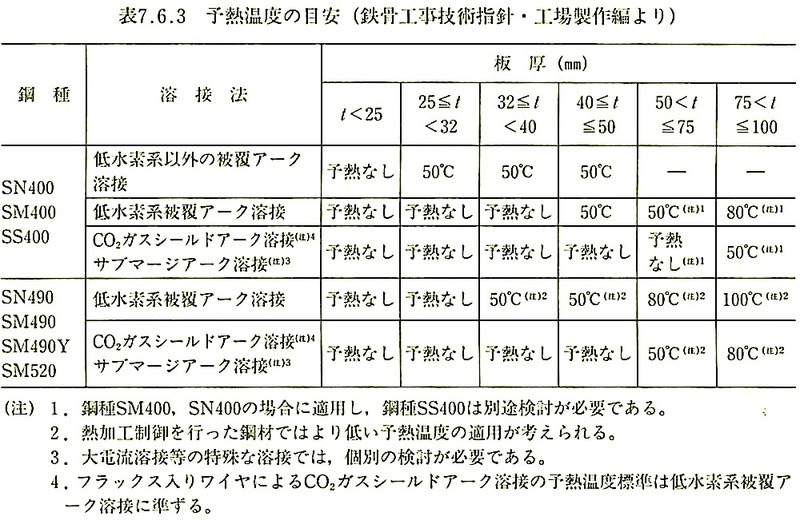

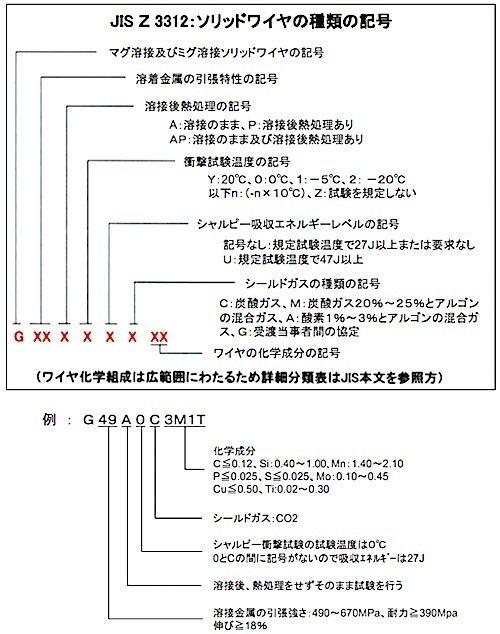

JIS Z 3312 �̗n�ڃ��C���̎�ނ̐V���ΏƂ�\7.2.6 �ɁAJIS Z 3312: 2009�̗n�ڃ��C���̎�ނ̋敪�L���̕\������}7.2.9 �Ɏ����B

�Ȃ��A�ቷ�p�|�́A���z�̓S���H���ł͂قƂ�ǎg���Ȃ��̂ŏȗ������B

�\7.2.6 JIS Z 3312�̗n�ڃ��C���̎�ނ̐V���Ώ�

�} 7.2.9 JIS Z 3312 : 2009�̗n�ڃ��C���̎�ނ̋敪�L��

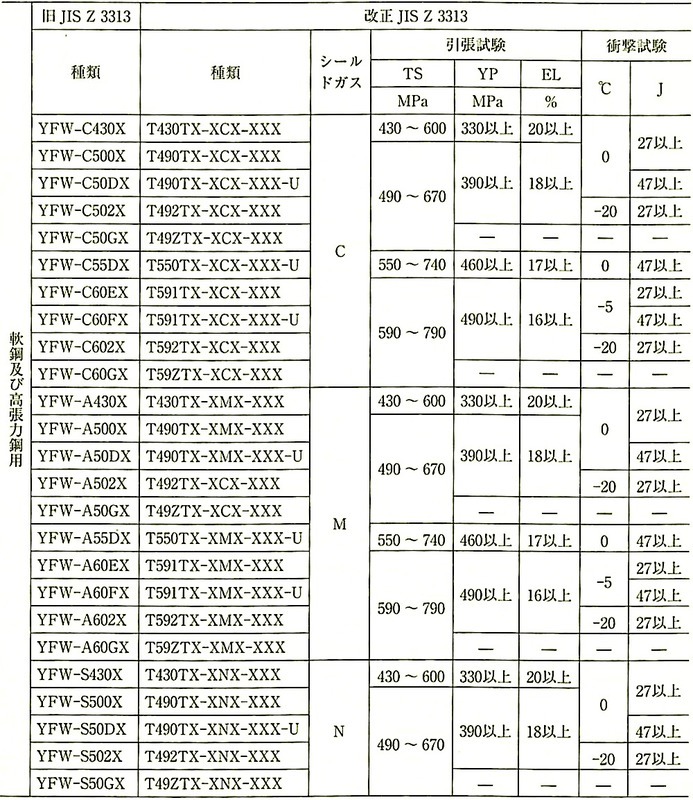

JIS Z 3313 �̗n�ڃ��C���̎�ނ̐V���ΏƂ�\7.2.7 �ɁAJIS Z 3313 : 2009 �̗n�ڃ��C���̎�ނ̋敪�L���̕\������}7.2.10 �Ɏ����B

�Ȃ��A�ቷ�p�|�́A���z�̓S���H���ł͂قƂ�ǎg���Ȃ��̂ŏȗ������B

�\7.2.7 JIS Z 3313 �̗n�ڃ��C���̎�ނ̐V���Ώ�

�} 7.2.10 JIS Z 3313 : 2009�̃t���b�N�X����n�ڃ��C���̎�ނ̋敪�L��

JIS Z 3312 �̃\���b�h���C���͕��ʂ̐j����̂��́AJIS Z 3313�̃t���b�N�X���胏�C���� �O������̓����Ƀt���b�N�X���[�U����Ă�����̂ł���B

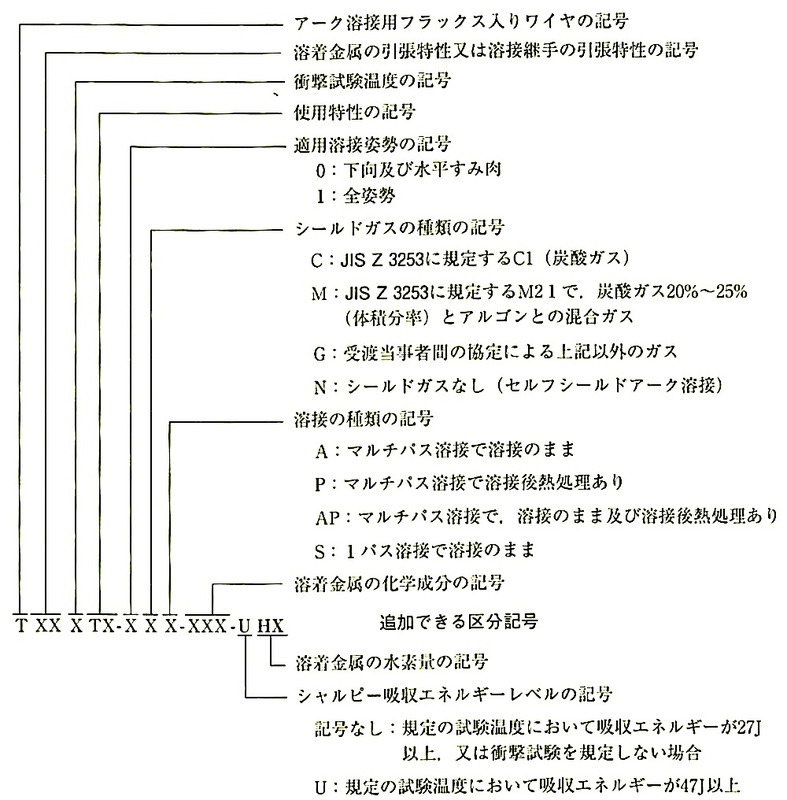

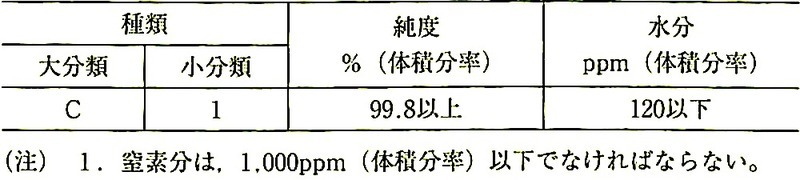

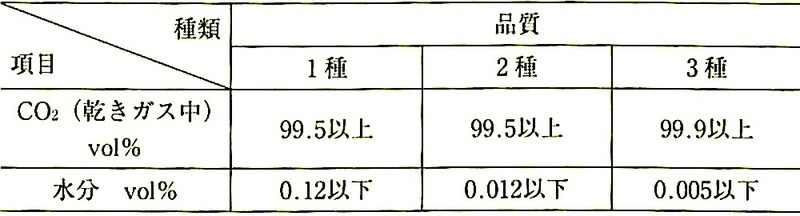

�V�[���h�K�X�́A��ʂɂ́A�Y�_�K�X�iCO2 100%�j�A�A���S���K�X �iAr 100%�j�y�ђY�_�K�X�ƃA���S���K�X�������������̂��g�p����Ă���B�g�p�����K�X�� JIS �Ƃ��ẮAJIS Z 3253 : 2011�i �n�ڋy�єM�ؒf�p�V�[���h�K �X�j�� 2003�N�ɐ��肳��Ĉȍ~�A���ꂪ��ʉ��������B ���YJIS�ł́A�Y�_�K�X�ɂ��ẮA��� C1 ���g�p����Ă���B�������AJIS Z 3253 ����ȑO����g�p����Ă���JIS K 1106�i�t����_���Y�f(�t���Y�_�K�X)�j�� 3����A���݂��g�p���Ă���Ƃ��낪����B �Q�l�Ƃ��āA������ JIS �̒Y�_�K�X�̕i����\7.2.8 �y�ѕ\7.2.9 �Ɏ����B

�\7.2.8 JIS K 1106 �̕i���iJIS K 1106:2008�j

�\7.2.9 JIS Z 3253 �̕i���iJIS Z 3253:2011�j

(3) �Z���t�V�[���h�A�[�N�n��

���̗n�ږ@�͌��z�̓S���H���ł͂قƂ�ǎg���Ă��Ȃ����A2009�N�ɃZ���t�V�[���h�A�[�N�n�ڗp�̃��C���� JIS (JIS Z 3313) ����������Ă���B ��ʂɁA�Z���t�V�[���h�A�[�N�n�ڗp�̃��C���͔��|��܂�Ȃ��A���̒��ɒE�_�܂�E���ܓ��̗n�܁i�t���b�N�X�j���[�U���`�������̂ł���A�V�[���h�K�X�Ȃ��ŗn�ڂł���B�S���̌a�́A�𗬗p�ł� 3.2mm�A������p�ł� 2.0mm�ȉ��̂��̂��K�p�����B���̃��C���ɂ͒E�_�A�E���܂����ʂɓY������Ă��邽�߁A���ʂ̃q���[�����������A�ʕ��̈����ꏊ�ł͗n�ڐ��������ɂ����A�l�̂ւ̉e��������B

(4) �T�u�}�[�W�A�[�N�n��

�T�u�}�[�W�A�[�N�n�ڂł́A���C���ƃt���b�N�X�̑g�����ɂ��l�X�Ȑ����̗n�ڋ��������o�����Ƃ��ł���B ���̂��߁AJIS Z 3183�i�Y�f�|�y�ђፇ���|�p�T�u�}�[�W�A�[�N�n�������̕i���敪�j�̋K��ɂ́A�n�������̕i���敪�i�@�B�I�����y�щ��w�����j�y�ю������@����߂��Ă���A�n�ڂ��s���|��A�v�������@�B�I�����ɉ����āA ���C���ƃt���b�N�X�̑g�������̗n�������̋@�B�I���������̕i���敪�ɂ��I�肵�Ďg�p����Ă���B

���z��@�ł͗n���������x�̋L�ڂ����� JIS Z 3183���w�茚�z�ޗ��Ƃ��ċK�肳��Ă��邪�A���ۂ̗n�ڂ� JIS Z 3183 �̈��p�K�i�ł��� JIS Z 3351�ɋK�肳��Ă���Y�f�|�y�ђፇ���|�p�T�u�}�[�W�A�[�N�n�ڃ\���b�h���C���� JIS Z 3352 �ɋK�肳��Ă���T�u�}�[�W�A�[�N�n�ڗp�t���b�N�X��p���čs����B���̂��߁u�W�d�v�ł́AJIS Z 3183 �̂ق��� �w�茚�z�ޗ��ł͂Ȃ��� JIS Z 3351 �y�� JIS Z 3352 ���L�ڂ��Ă���B

(5) �G���N�g���X���O�n��

�G���N�g���X���O�n�ڗp�ޗ��Ƃ��ẮAJIS Z 3353�i��|�y�э����͍|�p�̃G���N�g���X���O�n�ڃ��C���y�уt���b�N�X�j�̋K��ɂ��A���C���A�t���b�N�X�A���Ճm�Y���̕��ނ�������Ă���B�n�ڋ����̋@�B�I�����́A�g�p���郏�C���̎�ޕʂɂ��K�肳��Ă���A�@�B�I���������������Αg�ݍ��킹��t���b�N�X�̎�ނ͓��肳��Ȃ��B

�Ȃ��C���y��ʑ�b�F��ɂ��G���N�g���X���O�n�ڍޗ�������B

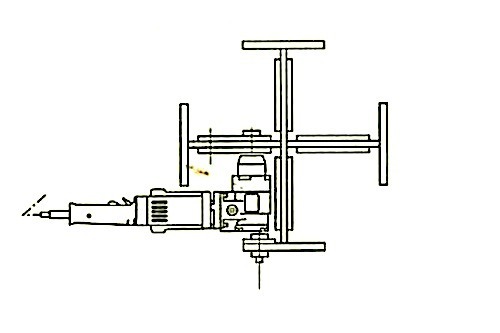

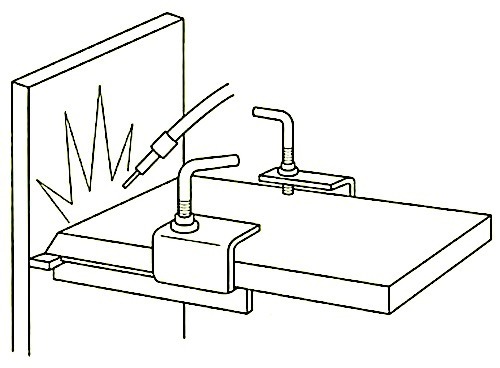

�G���N�g���X���O�n�ڂ͍��\���ȗ����������n�ڎ{�H�@�ŁA��Ƀ{�b�N�X���̃X�L���v���[�g�ƃ_�C�A�t�����Ƃ̗n�ڂɗp������B

(6) �ω|�ށA�ό|�ޓ��̓���ȍ|�ނɂ́A���ꂼ��|�ނɉ������n�ڍޗ��������Ă���B�����̍|�ނɉ������n�ڍޗ��ɂ��A�핢�A�[�N�n�ڋy�уK�X�V�[���h�A�[�N�n�ڂ̏ꍇ�ɂ����āAJIS �͓K�p�����B

(b) ���t���X�^�b�h

���z�\�����ɂ����ē��t���X�^�b�h�������g���Ă���A���̍ގ���`��� JIS B 1198�i���t���X�^�b�h�j�ŋK�肳��Ă���B

7.2.6 �^�[���o�b�N�����z�p�^�[���o�b�N���� JIS A 5540�i���z�p�^�[���o�b�N���j�ɋK�肳��Ă���A�^�[���o�b�N���͓�1�ƃ{���g2�Ƃ���\������Ă���B ���� JIS A 5541�i���z�p�^�[���o�b�N�����j�ɁA�{���g�� JIS A 5540�ɋK�肳��Ă���A���ƃ{���g�̑g�����́AJIS �Ɏ������ꐻ�i�Ƃ���B

7.2.7 �f�b�L�v���[�g(a) �\�����Ƃ��Ďg�p����f�b�L�v���[�g�ɂ��ẮA�f�b�L�v���[�g�łɊւ��鍐���i����14�N���y��ʏȍ����� 326���j�ɋK�肳��Ă���A���̊������ł��鍑�y��ʏȍ��y�Z�p�����������������u�f�b�L�v���[�g�ŋZ�p�����y�ѐv�E�v�Z��v �y�ѐv�}�j���A���ł���(��)���z�������ďC�u�f�b�L�v���[�g���\���v�E�{�H�K���v���Q�l�ɂ���Ƃ悢�B

(1)���́u�K���v�́A�� �T �ҁu�f�b�L�v���[�g�ƃR���N���[�g�Ƃ̃f�b�L�����X���u�v�A��U�ҁu�f�b�L�v���[�g�ƓS�R���N���[�g�Ƃ̃f�b�L�����X���u�v�y�ё�V�ҁu�f�b�L�v���[�g�����̂܂܍\���̂Ƃ����f�b�L�\���X���u�v�ō\������Ă���A�f�b�L�v���[�g�͎�v�ȍ\���ނƂ��ċK�肳��Ă���B

�Ȃ��A�u�W�d�v�ł́A���̂��������ɍ��킹�āA�� I �҂̃f�b�L�v���[�g���u�f�b�L�v���[�g�Łi�f�b�L�v���[�g�ƃR���N���[�g�Ƃ̍����X���u�Ƃ���\�@�j�v�A��V�҂̃f�b�L�v���[�g���u�f�b�L�v���[�g�Łi�f�b�L�v���[�g�P�Ƃ̍\�@�j�v�Ƃ��Ă���B

(�@) ��Ƃ��āA�����͉����\���Ɏg�p����B

(�A) �ΏۂƂ���f�b�L�v���[�g�́AJIS G 3352�i�f�b�L�v���[�g�j�̋K���������̂Ƃ���B

(�B) �����Ƃ��āA���� 1.0mm�ȏ�i�������A�f�b�L�����X���u�̏ꍇ�́A0.8mm�ȏ�j�Ƃ��Ă���B

(�C) ���e���͓x�́A���� 12�N���ݏȍ�����2464���ɋK�肳��Ă���F�l�ɂ���Ă��邪�A�ꕔ�����x�ޗ��ɂ��ẮA�������苁�܂�L�����̎������ȕւɂ��邽�߁A235N/mm

2 �ȉ��œK�p���邱�Ƃɂ��Ă���B

(v) �����X���u�\���ɂ́A(���)���{���z�Z���^�[���ɂ��A������326���ɒ�߂�f�b�L�v���[�g�łɓK�����Ă��邱�Ƃɂ��āA�C�ӂ̕]����擾���Ă��鐻�i������B

(2) �ޗ��̕i���m�F�͐����Ǝ҂̕i���ؖ����i�g�p�|�ނ̎������ѕ\�A�����̕t���ʓ��j�ɂ���čs���B

(b) �f�b�L�v���[�g����v�\���ނƂ��ėp�������X���u�̑ωΐv�ɂ��ẮA�u�f�b�L�v���[�g���\���v �E�{�H�K���v ���Q�l�ɂ���Ƃ悢�B

(1) �f�b�L�����X���u���ł́A�ωΔ핢�̂���Ȃ��A���x�������X���u�y�ђP���x�������X���u���ω\���F��d�l�Ƃ��Ĉ�ʂɎg�p����Ă���B

(2) �����F��d�l�ł́A�X�p���A���e�ύډd�A�R���N���[�g�����A�n�ڋ��ԁA�f�b�L�^�C�v���̎d�l���F������Ƃ��Ē�߂��Ă���̂ŁA����ɏ]���Ċė����s���B�����X���u�H�Ɖ�u�����X���u�̐v�E�{�H�}�j���A���v���Q�l�ɂ���Ƃ悢�B

(3) �f�b�L�����X���u���́A����12�N���ݏȍ����� 1399���Ɏ�����Ă���Ꭶ�d�l������A���̎d�l�ł́A�f�b�L�v���[�g�̍a�ɔz����S�̂��Ԃ������ 31mm�ȏ�A�R���N���[�g�����́A100mm�ȏ�i2���ԁj�A70mm�ȏ�(1���ԁj�ƂȂ��Ă���B���̗Ꭶ�d�l�ɊY�����Ȃ��R���N���[�g�����̂��̂ŁA��2���ԑω\���̔F����擾�������̂����邪�A�ʂɎd�l���m�F����K�v������B

(4) �f�b�L�\���X���u���ł́A�F��d�l�ł���u���t�����b�N�E�[���핢�ω\���iFP060FL- 9128 :15mm�ȏ�AFP120FL- 9129:20mm�ȏ�j�v���悭�g�p�����B

(5) ���̂ق��A�f�b�L�v���[�g�P�̂ʼn���30���ωΔF���\���̂��̂����邪�A�ʂɎd�l���m�F����K�v������B

(c) ���^�g�p�|���f�b�L�v���[�g�́A6.8.3 �Q�Ƃ̂��ƁB

7.2.8 ���[��(a) �u�W�d�v�ł́A��Ƃ��ēV��N���[�����s�p�Ɏg�p���郌�[����z�肵�Ă���B

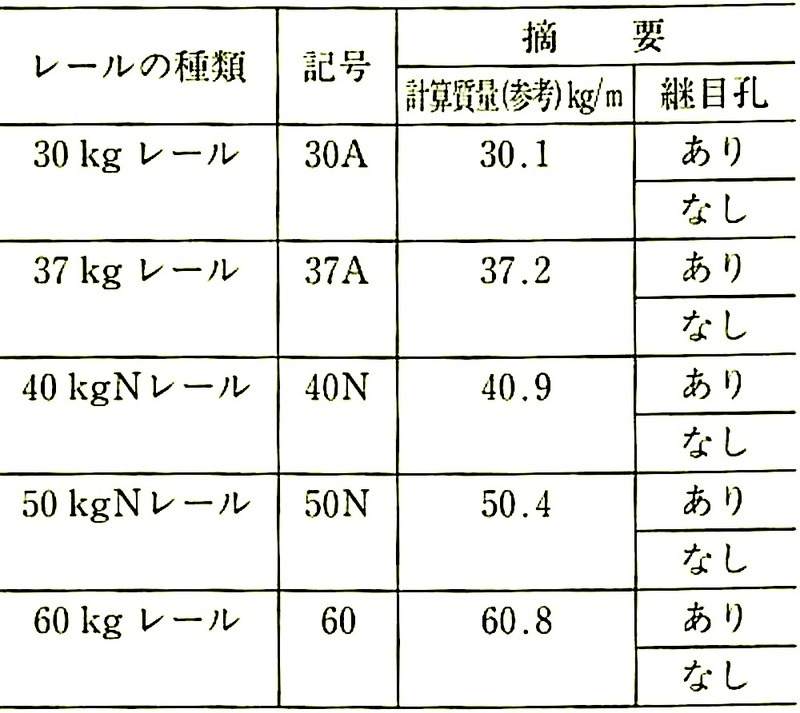

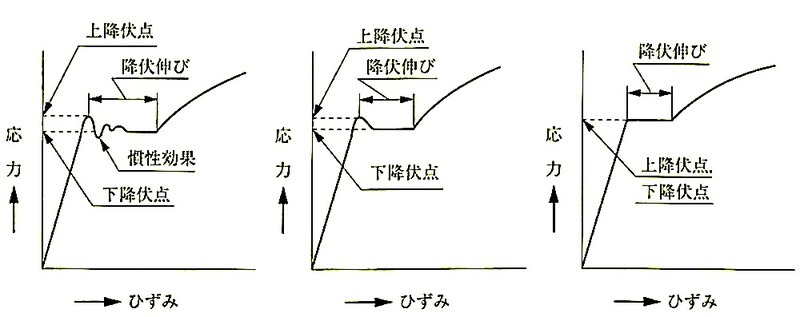

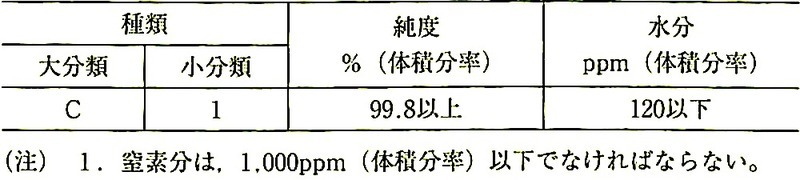

(b) ���[���̎�ނ́AJIS E 1101�i���ʃ��[���y�ѕ����ޗp���ꃌ�[���j�y�� JIS E 1103�i�y���[���j�ŁA���[��1m������̎��ʂɑ�������ď̂ŕ��ނ��Ă���B���̎�ނ�\7.2.10 �y�� 11�Ɏ����B

(c) ���[���̎�ނ́A�N���[���̒�i�d���ɂ���đI��A�v�}���Ŏw�肳���B

(d) �ޗ��̕i���́AJIS�}�[�N�\�����K�i�i�ؖ����m�F����B�i7.2.10(a)�Q�Ɓj

�\7.2.10 ���ʃ��[���̎�ށiJIS E 1101:2012�j

�\7.2.11 �y���[���̎�ށiJIS E 1103:1993�j

7.2.9 ����ς������^��

7.2.9 ����ς������^��(a) ����ς������^���Ɏg�p�����ޗ��́A�����H���ň�ʂɎg�p�����Z�����g����ނ��p������B

(b) �x�[�X�v���[�g���傫���ꍇ���ł́A�{�H���̗ǂ�������S�����������k�����^�����p�����邱�Ƃ������B

(1) �u�W�d�v�ł́A�����k�����^���́A�i����{�H�������l�����ē��L���邱�ƂƂ��Ă��� �B

(2) (���)�������z����ł́A���z�ޗ��E�ݔ��@�ޓ��i�����\�]�����Ɓi1.4.4 (e)�Q�Ɓj�̈�Ƃ��āA�����k�����^���̕i���E���\���Ɋւ���]������߁A����ɍ��i����ޗ���]�����Ă���̂ŁA�ޗ��̑I��ɓ������Ă͂���炪�Q�l�ƂȂ�B

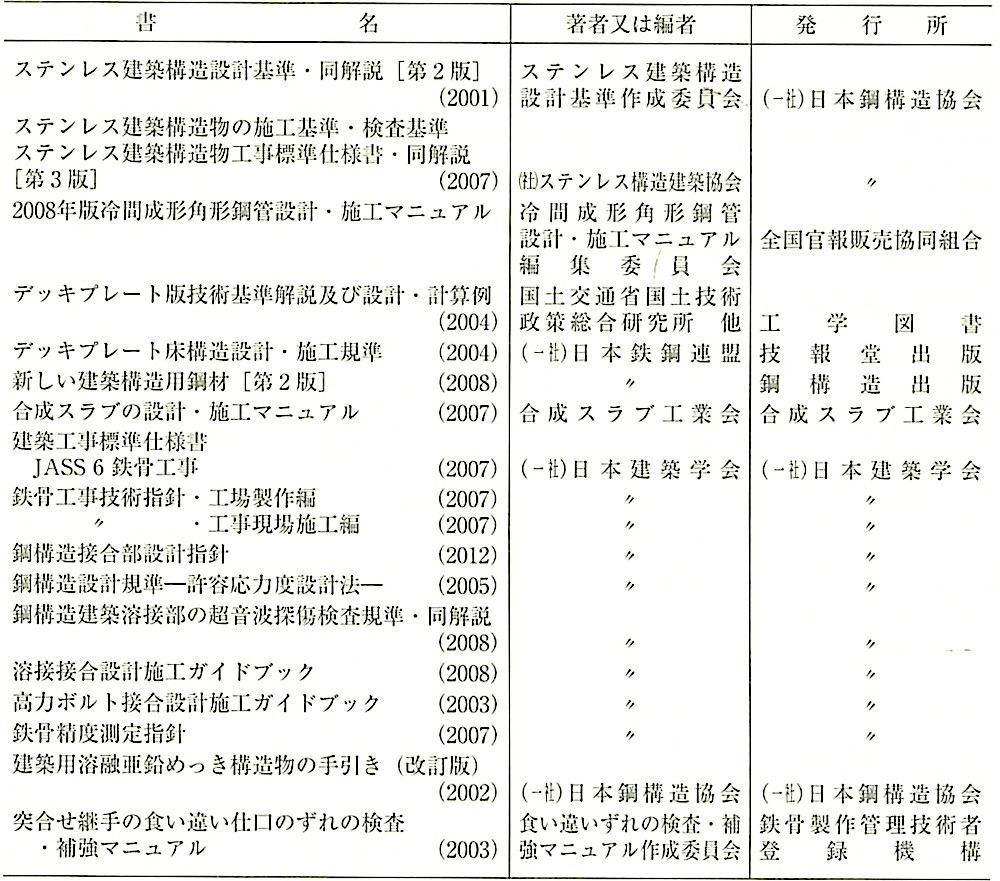

7.2.10�@�ޗ�������(a) �K�p�͈�

(1)�|��

(�@) �|�ނ̕i����́A�u���z���̊�b�A��v�\�������Ɏg�p���錚�z�ޗ����тɂ����̌��z�ޗ����K�����ׂ����{�H�ƋK�i���͓��{�_�ыK�i�y�ѕi���Ɋւ���Z�p�I����߂錏�v(����12�N5��31�� ���ݏȍ�����1446���j�ɒ�߂��Ă���B�����ł́A�`��E���@�E�O�ϓ��̂ق��A���������ɂ�����~���_���� 0.2�o�[�Z���g�ϗ͂̏㉺���E�~����E���������y�ѐL�сA���w�����A�Y�f���ʂ��邢�͗n�ڊ��ꊴ�g���D�V�����s�[�z���G�l���M�[���̊�n�l����߂��Ă��邱�Ƃ��v������Ă���B

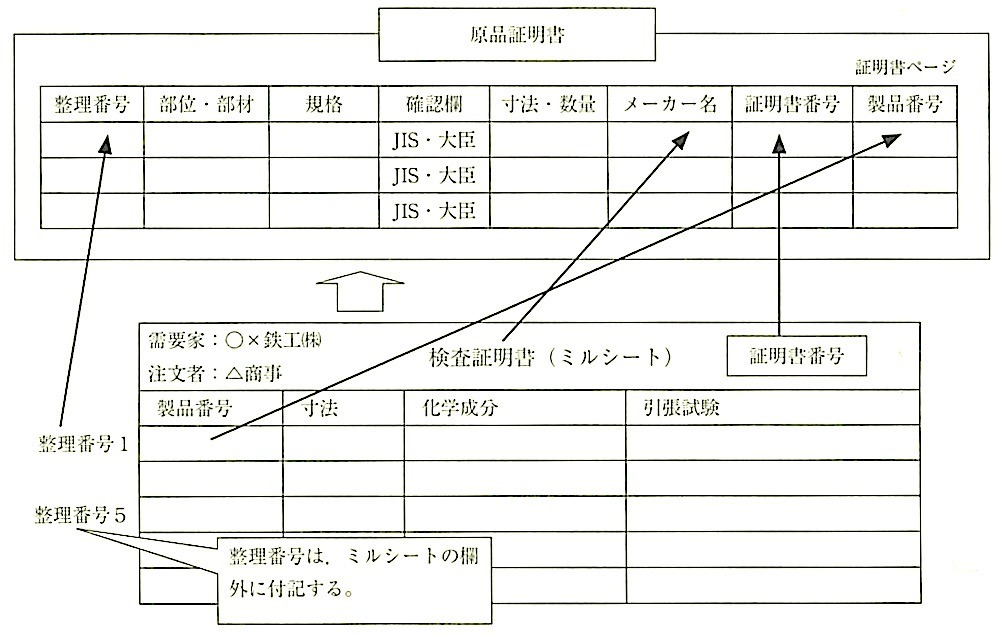

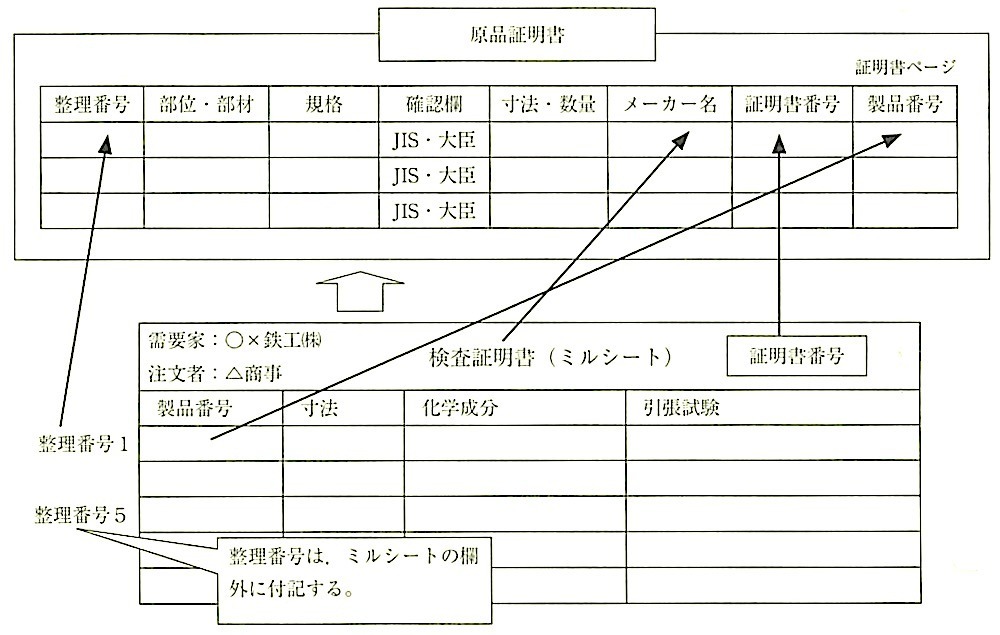

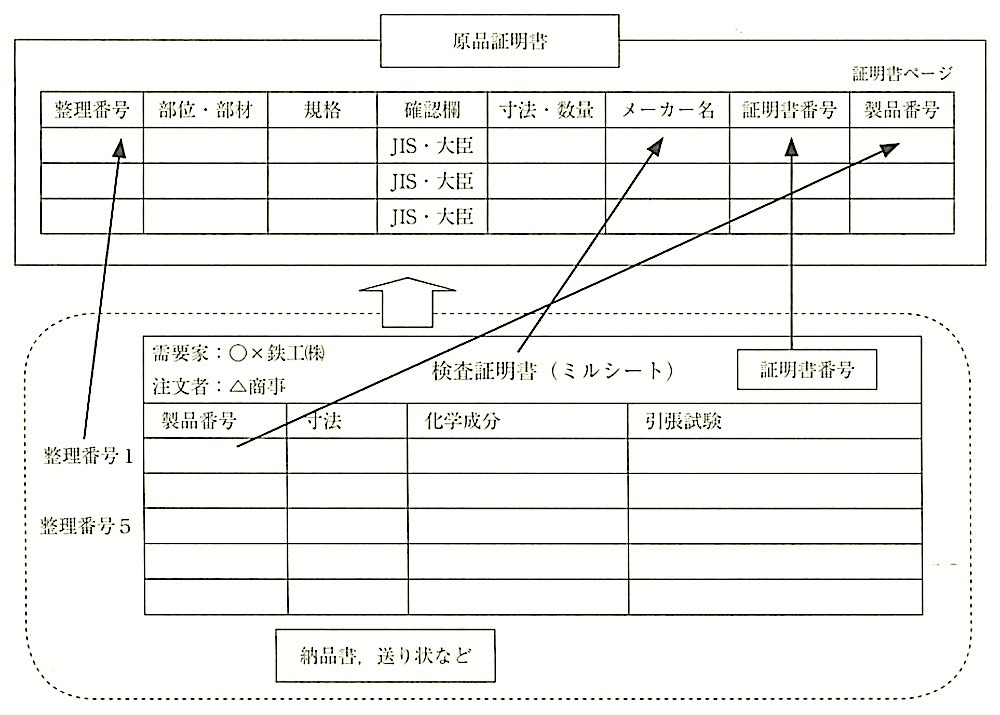

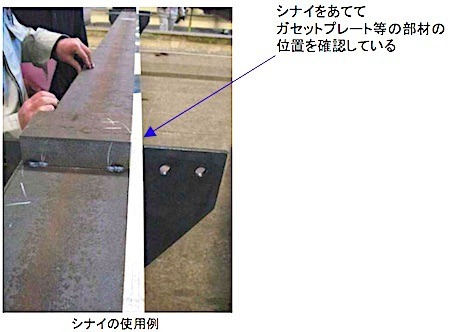

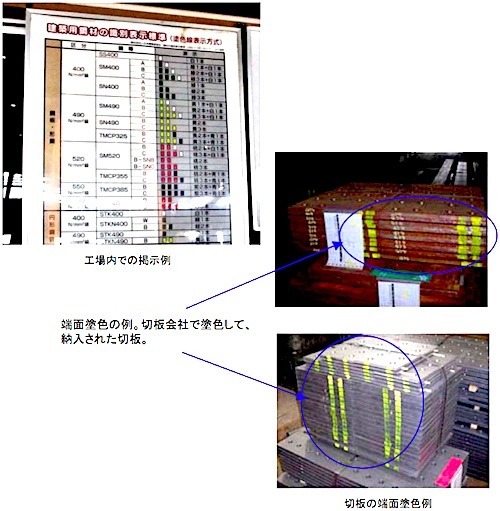

(�A) JIS �K�i�i�ɂ́A�K�i�i�ؖ����i�~���V�[�g�A�����ؖ����A�������ѓ��j���Y�t�����B�K�i�i�ؖ����́AJIS�Ɋ�Â��čs�����Ǘ������y�ь����̌��ʂ��L�ڂ����i���̕ۏ؏��ł���B�}7.2.11�ɋK�i�i�؏��̗�������B

�K�i�i�ؖ����ɂ́A�n�|�ԍ��i���|�ԍ��A�|�ԁA�`���[�W�i���o�[���j���L�ڂ���Ă���̂ŁA�|�`�|���ɕ\������Ă���n�|�ԍ��ƑΏƂ��ē��Y�|�ނ̋K�i�i�ؖ����ł��邱�Ƃ��m�F���邱�Ƃ��ł���B

�}7.2.11 �K�i�i�ؖ����̗�

�Ȃ��ASN�ނ́A7.2.1(b)(9)�Ɏ����悤�ɍ|�ޕ\�ʂɎ��ʃ}�[�N�A���邢�͍|�킪���Ă���̂ŁA�ؒf��ł� SN�ނł��邩�ۂ��́A�ؖ������Ȃ��Ă����ʂł��邱�ƂɂȂ��Ă���B

�K�i�i�ؖ����͌��{�Ƃ���B�g�p�ʂ����Ȃ��Ȃǂ�ނȂ��ꍇ�́A���̎ʂ��ł��悢���A�ʂ������Y�|�ނƐ������Ă��邱�Ƃ�ۏ�����Ђ̎Ж��E�Ј�A�ۏؐӔC�҂̎����E����y�ѓ��t�̖�������Ă�����̂łȂ���Ȃ�Ȃ��B���ʂ�����ɂ킽��ꍇ�ɂ́A�ʂ��̓s�x���ꂪ�K�v�Ƃ����B

1999�N11���ɍ|�ނ̐V�����i���ۏV�X�e�����A(���)���{�|�\������́u���z�S���i���Ǘ��@�\�v�����Ă���A�u�W�d�v7.2.10(b)�ł́A����ɂ��u�S���H���g�p�|�ޏؖ����v���K�i�i�ؖ����ɑウ�ėp���邱�Ƃ��ł���Ƃ��Ă����B�������A���z�S���i���Ǘ��@�\�ł́A���M���������߂���@�̌������s���A2009�N12���Ɂu���z�\���p�|�ނ̕i���ؖ��K�C�h���C���v�s�����B���̂��߁A�u�S���H���g�p�|�ޏؖ����v�͔p�~���ꂽ�B�{�K�C�h���C���ł́AJIS�K�i���̓K�����ؖ��́A�����Ƃ��āA�u�S���H���g�p�|�ޓ����v�ɂ��Ƃ��Ă���̂ŁA�u�W�d�v�ł��� �u���̑��K�i���ؖ��ł��鏑�ށv�Ƃ́A�u���z�\���p�|�ނ̕i���ؖ��K�C�h���C���v�́u�S���H���g�p�|�ޓ����v�ƍl���Ă悢�B�i7.1.2(a)�Q�Ɓj

(�B) �|�ނ̋@�B�I����������L�����ꍇ���A�ޗ��������ɂ�肻�̐��\���m�F����K�v������ꍇ�ɂ́A�������ځA���@���ɉ����đ�������K�i�̋K��ɂ��|�ނ̓K�ۂ肷��B

(�C) ���z�S���ł́A�|�ނ̔������ɗ͂���p���镔�ʁi�ʂ��_�C�A�t�����A�n�ڑg�����`�f�ʒ��̃X�L���v���[�g���j������B�����̓��Y�ӏ��Ɏg�p�����|�ނ̔������̐��\�ɂ����āA�������̋��x�y�э|�ނ̓����i���i�����̏��̗L���j���K�v�Ƃ����ꍇ������BJIS G 3136�i���z�\���p�����|�ށj(SN�ށj��C��́A���̂悤�ȕ��ʂɎg�p���邱�Ƃ�z�肵�A���̓���K�肳��Ă���B

�@ �����@�̋��x�F������(Z�����j�̈��������ōi��l���K�肳��Ă���B

�A �����̓����i���F�����g�ɂ�錟�����K�肳��Ă���AJIS G 0901�i���z�p�|�y�ѕ��|�̒����g�T�������ɂ�铙�����ދy�є����j�ōs���ƂȂ��Ă���B

����ASM�ނ� SS�ޓ��ɂ͂����ɂ��Ă̋K�肪�Ȃ����߁A�����i���m�F���K�v�Ƃ����ꍇ�̎������@�Ƃ��� JIS G 0901���K�p�����B �������̈������x�ɂ��Ď�����K�v�Ƃ���邱�Ƃ͋ɂ߂ď��Ȃ����߁A�K�肷��K�v�͂Ȃ��Ƃ��A�u�W�d�v�ł́A�������Ɉ����͂���|�̎������K�v�Ƃ��ꂽ�ꍇ�́A�uJIS G 0901�ɂ��A�K�p�͓��L�ɂ��B�v�Ƃ��Ă���B

(2)�n�ڍޗ�

�n�ڍޗ��̋K�i�́A���̂����e��y�у��C�����[�����ɕ\������Ă���̂ŁA������u�W�d�v7.2.5 �ɋK�肷��K�ȗn�ڍޗ��ł��邱�Ƃ��m�F�ł���B�u�S�����̌p�薔�͎d���̍\�����@���߂錏�v�i����12�N 5��31�� ���ݏȍ�����1464���j�ł͗n�ڂ����|�ނ̎�ނɉ����ėn�������Ƃ��Ă̐��\�i�~���_���� 0.2�p�[�Z���g�ϗ͋y�ш��������j����߂��Ă���A����ɓK�����Ă��邱�Ƃ��m�F����Ӗ�������A�K�v�ɉ����āA�������ѕ\���邢�͉��w�����\�̒�o�����߂�̂��悢�B

(b) �������@�y�ю�����

�|�ނ̎������@�ɂ��ẮAJIS G 0404 �i�|�ނ̈�ʎ�n�������j�AJIS Z 2241�i�����ޗ������������@�j�AJIS Z 2242�i�����ޗ��̃V�����s�[�Օ~�������@�j�ɂ��ꂼ������y�яՌ��������@����߂��Ă���B

�����Ђɂ��Ă��AJIS Z 2241�AJIS Z 2242�ɂ��ꂼ��ޗ��ɉ����������Ђ���߂��Ă���B

���̑��A�{���g�A���x�b�g���̂悤�ȓ���ȍޗ��̎����ɂ��Ă͂��ꂼ���JIS�ɒ�߂��Ă���B �܂��A���w�����̕��͎����ɂ��Ă����ꂼ�� JIS����߂��Ă���B

(c) �ޗ������W�p��

(1)JIS Z 2241�ɒ�߂��Ă���p��̈Ӗ�(JIS G 0202�i�S�|�p��i�����j�j�Q�Ɓj

(�@) �~���_�Ƃ́A���������̌o�ߒ��ɂ����Đ������~���_�y�щ��~���_�̑��́B����킵���Ȃ��Ƃ��ɂ́A��~���_��P�ɍ~���_�ƌĂԂ��Ƃ�����B

��~���_�Ƃ́A���������̌o�ߒ��A�}7.2.12 �Ɏ����悤�Ɏ����Е��s�����~�����n�߂�ȑO�̍ő�d�s���̌��f�ʐςŏ������l�������B

���~���_�Ƃ́A���������̌o�ߒ��A�}7.2 12 �Ɏ����悤�Ɏ����Е��s�����~�����n�߂���̂قڈ��̉d��Ԃɂ�����ŏ��̉d�i�������ʂɂ����̂������B�j�s���̌��f�ʐςŏ������l�����B

�}7.2.12 �~���_

(�A) �ϗ͂Ƃ́A���������ɂ����āC�K�肳�ꂽ�i�v�L�т���Ƃ��̉d�s���̌��f�ʐςŏ������l�������B�~���_�����ĂłȂ��ޗ��ł́A���̑���ɑϗ͂��p������BJIS�ł́A���ɋK��̂Ȃ��ꍇ�́A�i�v�L�т̒l��0.2% �Ƃ��Ă���B

(�B) �ő�����d�Ƃ́A���������̌o�ߒ��A�����Ђ̑ς����ő�d�������B

(�C) ���������Ƃ́A�ő�����d�s���̌��f�ʐςŏ������l�������B

(v) �i�v�L�тƂ͈��������ɂ����āA����d�������A���ɂ��������������ɂ�����W�_�Ԃ̒����ƕW�_�����Ƃ̍��̕W�_�����ɑ���S�����������B

(vi) �j�f�L�тƂ́A�����Дj�f��ɂ�����i�v�L�т������B����킵���Ȃ��Ƃ��ɂ́A�P�ɐL�тƌĂԂ��Ƃ�����B

(�F) �i��Ƃ́A���������ɂ����āA�����Дj�f��ɂ�����ŏ��f�ʐςƂ��̌��f�ʐςƂ̍��̌��f�ʐςɑ���S�����������B

(2) �|�ނ̍d��

������@�́A�ʏ펟��3��ނ��p�����A���ꂼ��JIS����߂��Ă���B

�@ �u���l���d��

���d�������̈��q��p���C�����ʂɋ��ʌ`�̂��ڂ݂������Ƃ��̉d�����ڂ݂̒��a���狁�߂����ڂ݂̕\�ʐςŏ������l�������A�L��HBW�ŕ\���B

JIS Z 2243�i�u���l���d�������ꎎ�����@�j ����߂��Ă���B

�A �r�b�J�[�X�d��

�Ζʊp�� 136�x�̃_�C�������h�l�p�������q��p���A�����ʂɂ��ڂ݂������Ƃ��̎����͂����ڂ݂̕\�ʐςŏ������l�������A�d���l�A�d���L���̏��ɕ\�����A�Ⴆ�A�d���l��640�Ŏ����� 294.2N�ł́A640HV30�̂悤�ɕ\���B

JIS Z 2244�i�r�b�J�[�X�d�����ꌱ�������@�j����߂��Ă���B �d���ς���Ă��A�d���̐��l�͕ς��Ȃ��Ƃ�������������B���ۂ݂����ׂȂ̂ŗn�ڕ��̍d�����z�𑪂�̂ɗp������B

�B ���b�N�E�F���d��

�~�����p�� 120�x�̃_�C�������h���q��p���A�����ʂɉ������݁A���̐[������Z�o����B������ 1471N�̏ꍇ��C�X�P�[���Ƃ����L��HRC�ŕ\���B

�Ȃ��A�|�����͒��d�������̈��q��p���A���� 980.7N�̏ꍇ��B�X�P�[���Ƃ����A�L��HRB�ŕ\���B

JIS Z 2245�i���b�N�E�F���d�������ꎎ�����@�j����߂��Ă���B

![�\7.1.1�H��F��Ɋւ��]������+.jpg](/archicome/file/E8A1A87.1.1E5B7A5E5A0B4E8AA8DE5AE9AE381ABE996A2E3828FE3828BE8A995E4BEA1E9A085E79BAE2B.jpg)

![�}7.2.4_TMCP�|�Ə]���|�̈������@�̔�r.jpg](/archicome/file/E59BB37.2.4_TMCPE98BBCE381A8E5BE93E69DA5E98BBCE381AEE59CA7E5BBB6E696B9E6B395E381AEE6AF94E8BC83.jpg)

�@

�@

![�}7.6.13_���S�n���ݗn�ړˍ����p��̗]���荂��.jpeg](/archicome/file/E59BB37.6.13_E5AE8CE585A8E6BAB6E8BEBCE381BFE6BAB6E68EA5E7AA81E59088E3819BE7B699E6898BE381AEE4BD99E79B9BE3828AE9AB98E38195.jpeg)

![�}7.6.14_T�p��̗]���荂��(JASS6).jpg](/archicome/file/E59BB37.6.14_TE7B699E6898BE381AEE4BD99E79B9BE3828AE9AB98E3819528JASS629.jpg)

![�}7.6.17_�����n�ڂ̃T�C�Y�y�ї]����̍����̋��e��(JASS6).jpeg](/archicome/file/E59BB37.6.17_E99A85E88289E6BAB6E68EA5E381AEE382B5E382A4E382BAE58F8AE381B3E4BD99E79B9BE3828AE381AEE9AB98E38195E381AEE8A8B1E5AEB9E5B7AE28JASS629.jpeg)

![�\13_���ו]�������̋��E�l.jpeg](/archicome/file/E8A1A813_E6ACA0E999A5E8A995E4BEA1E995B7E38195E381AEE5A283E7958CE580A4.jpeg)

![�i�b�g�̉�]�ʂƃ{���g�ɓ�������鎲�͂̎�.jpeg](/archicome/file/E3838AE38383E38388E381AEE59B9EE8BBA2E9878FE381A8E3839CE383ABE38388E381ABE5B08EE585A5E38195E3828CE3828BE8BBB8E58A9BE381AEE5BC8F.jpeg)

![�}7.12.1_�i�b�g��]�@�p�d�������t���@�̗�.jpg](/archicome/file/E59BB37.12.1_E3838AE38383E38388E59B9EE8BBA2E6B395E794A8E99BBBE58B95E5BC8FE7B7A0E4BB98E38191E6A99FE381AEE4BE8B.jpg)

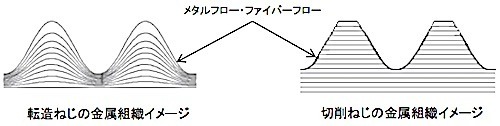

![�]���˂��Ɛ؍�˂�.jpg](/archicome/file/E8BBA2E980A0E381ADE38198E381A8E58887E5898AE381ADE38198.jpg)

���ꂳ��Ă����@

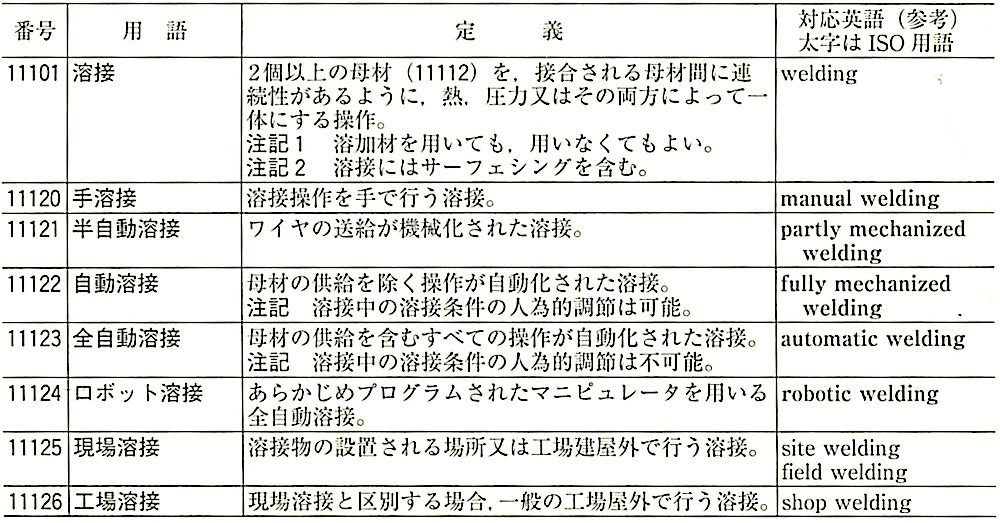

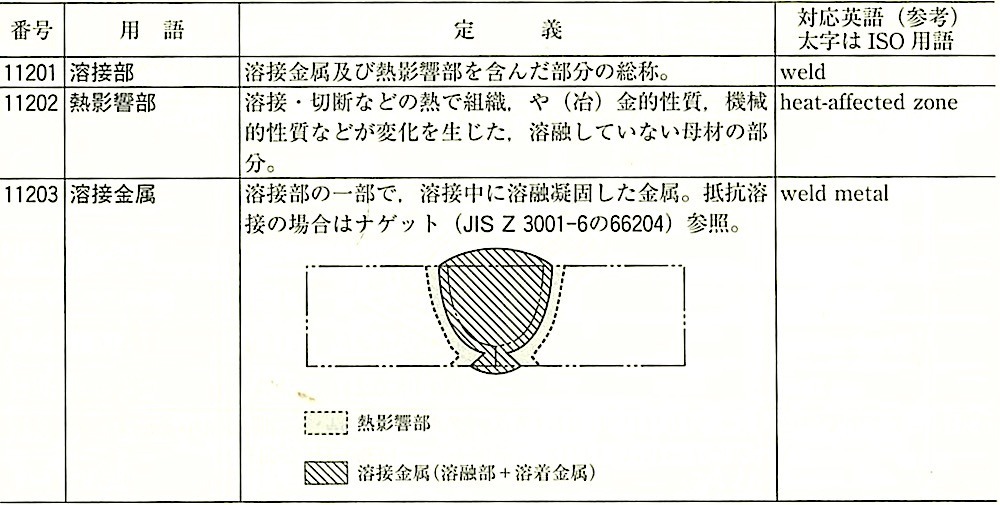

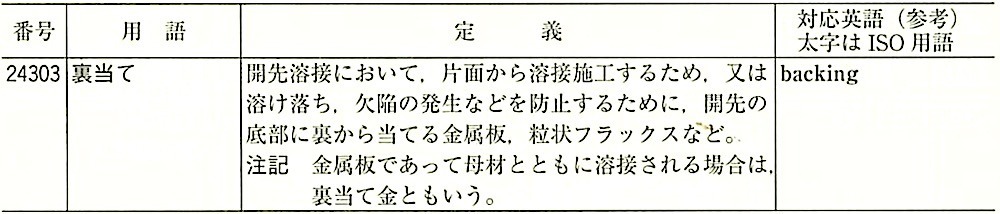

���ꂳ��Ă����@