4�� ���������q�n���[�t�B���O�V�[�g�h��

9.4.1 �K�p�͈�

(a) ���������q�n���[�t�B���O�V�[�g�h���́A��ʂɃV�[�g�h���Ƒ��̂���A�ʏ�A����1.0�`2.0mm�̃��[�t�B���O�V�[�g�����n�ɒ���t���č\�������B�u�W�d�v�ł́A���s��O��Ƃ��Ȃ��I�o�h����z�肵�ċK�肳��Ă���B

(1) ���̃��[�t�B���O�V�[�g�́A�����S�����͍����������匴���Ƃ��Ă���A�όɗD��Ă���B

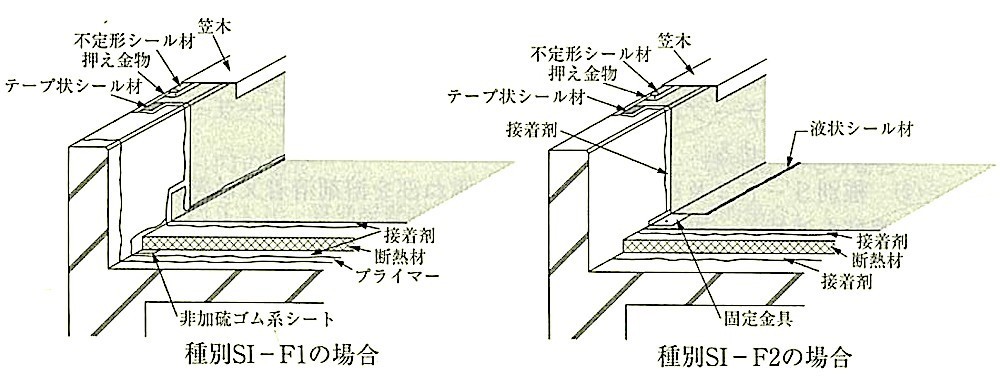

(2) �u�W�d�v�ł́A�ڒ��H�@�i��ʁFS – F1�AS – F2�j�y�у��[�t�B���O�V�[�g���@�B�I�ɌŒ肷��H�@�i��ʁFS – M1�AS – M2�AS – M3�j���K�肳��Ă������A����25�N�Łu�W�d�v�ł́A�v���X�`�b�N�n�ۉ��ނ�f�M�ނƂ��Ďg�p����f�M�H�@�ɂ�����A�ڒ��H�@�i��ʁFSI – F1�ASI – F2�j�y�ы@�B�I�Œ�H�@�i��ʁFSI – M1�ASI – M2�j���lj����ꂽ�B

(3) �����r�j�������n�i��ʁFS - F2�j�ł͕ی�ޕs�v�Ōy���s���ł���{�H����ʉ����Ă���B

(4) �ό��D��Ă��邱�ƈȊO�ɁA�{�H���ɉ��g��Ȃ��A�{�H���ȒP�A�H�����Z���Ȃǂ̒��������邪�A���[�t�B���O�V�[�g�͈�ʂɔ����A�{�H���ɏ����₷���̂Œ��ӂ�v����B

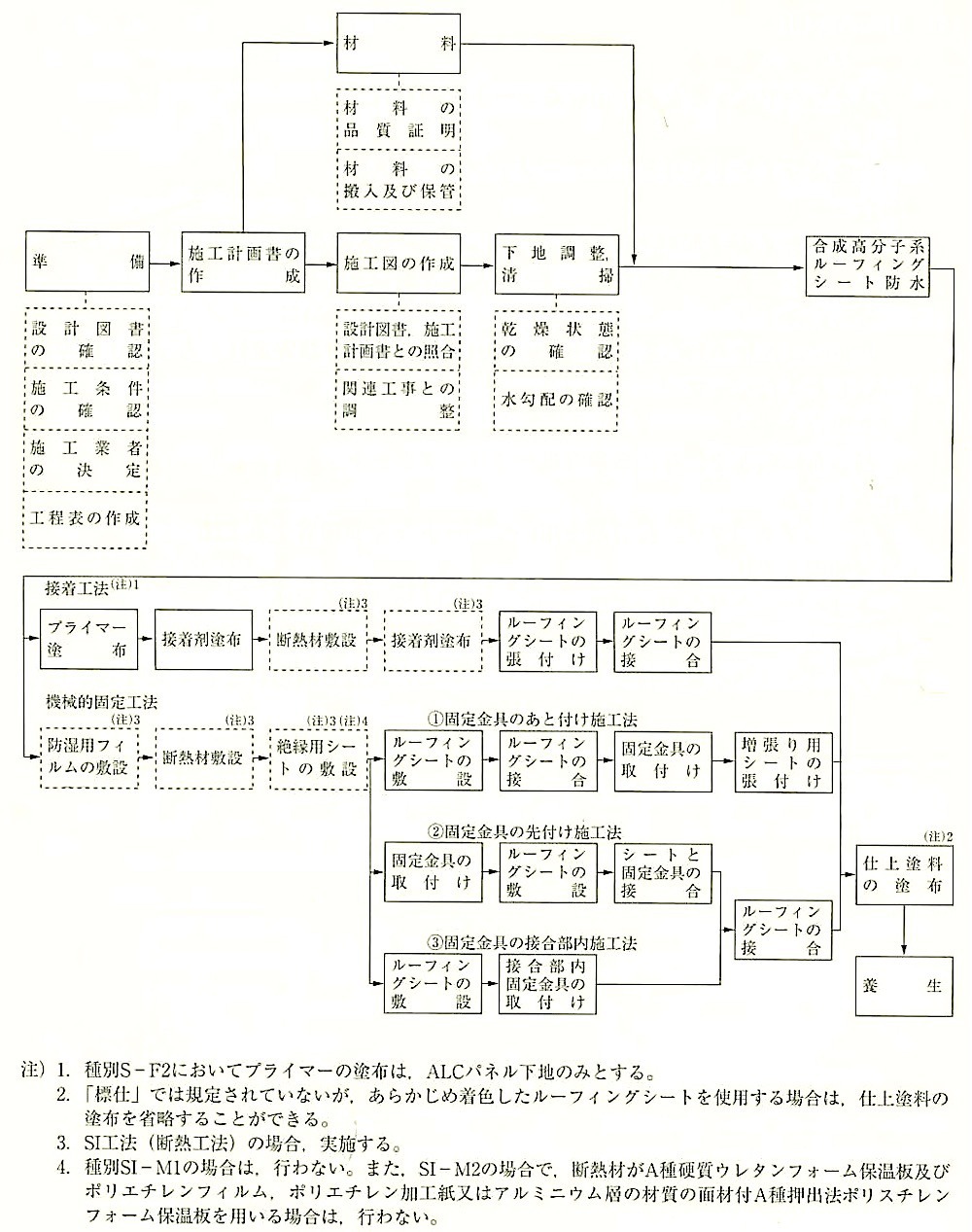

(b) ��Ƃ̗����}9.4.1�Ɏ����B

(c) ���@��

�v�}���̊m�F�A�{�H�Ǝ҂̌���ɂ��ẮA9.2.1 (c)�ɏ�����B

�{�H�v�揑�̋L�ڎ����́C�����ނˎ��̂Ƃ���ł���B

�Ȃ��A�ԕ������l�����Ȃ���i���v�����������B

�@ �H���\�i�ӏ��ʁA�h���̎�ޕʂ̒��H�A�������̎����j

�A �{�H�ƎҖ��C�{�H�Ǘ��y�ш��S�Ǘ��̑̐�

�B �{�H�͈͋y�іh���w�̎��

�C �H�@�i���n�̎�ދy�я�Ԃ��܂ށj

�D �ޗ��u��

�E �r�����z

�F �R���N���[�g�Ōp���ӏ��APC�R���N���[�g���ށAALC�p�l���̌p�ډӏ��ɂ����鏈�u

�G �����̍\���A�[�܂�

�H ���[�t�h�������A�o�������y�єr���ǁi�h���w�ђʔz�ǁj�̔[�܂�

�I �َ�h���w�ڑ����̏��u

�J �i���Ǘ��A��{�v���i���̊m�F���@

(d) �p��̐���

�E���[�t�B���O�V�[�g

�h���w���`�����邽�߂ɗp����V�[�g��̍ޗ�

�E�ώ��V�[�g

���������q���匴���Ƃ������[�t�B���O�V�[�g

�E�����V�[�g

���������q���匴���Ƃ������[�t�B���O�V�[�g�Ɋ�z���̑����������[�t�B���O�V�[�g

�E��ʕ����^�C�v

��z���͐���̈قȂ�V�[�g��̂��̂����Đ��@���萫�A�͊w�I�����������P�����������[�t�B���O�V�[�g

�E�⋭�����^�C�v

�⋭�z�ɋ��x���ˑ����镡�����[�t�B���O�V�[�g

�E�ڒ��H�@

���n�w�v���C�}�[�A�ڒ��܂�p���ăV�[�g��S�ʐڒ�����H�@

�E�@�B�I�Œ�H�@

���n�Œ�����p���ċ@�B�I�ɃV�[�g���Œ肷��H�@

�E�f�M�H�@

�v���X�`�b�N�n�ۉ��ނ����n�ƃV�[�g�̊Ԃɕ~�݂��f�M�ނƂ��Ďg�p����H�@

9.4.2 �ށ@��

(a) ���[�t�B���O�V�[�g

���[�t�B���O�V�[�g�́AJIS A 6008�i���������q�n���[�t�B���O�V�[�g�j�ɓK��������̂�p����B

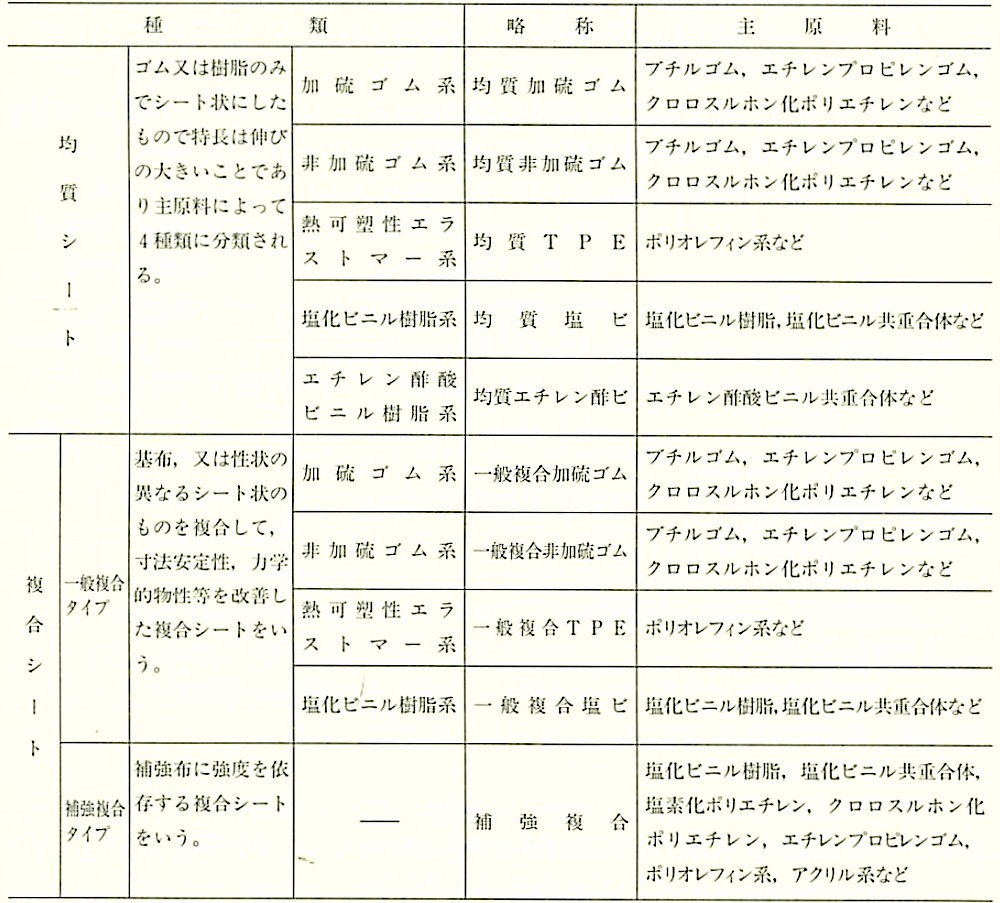

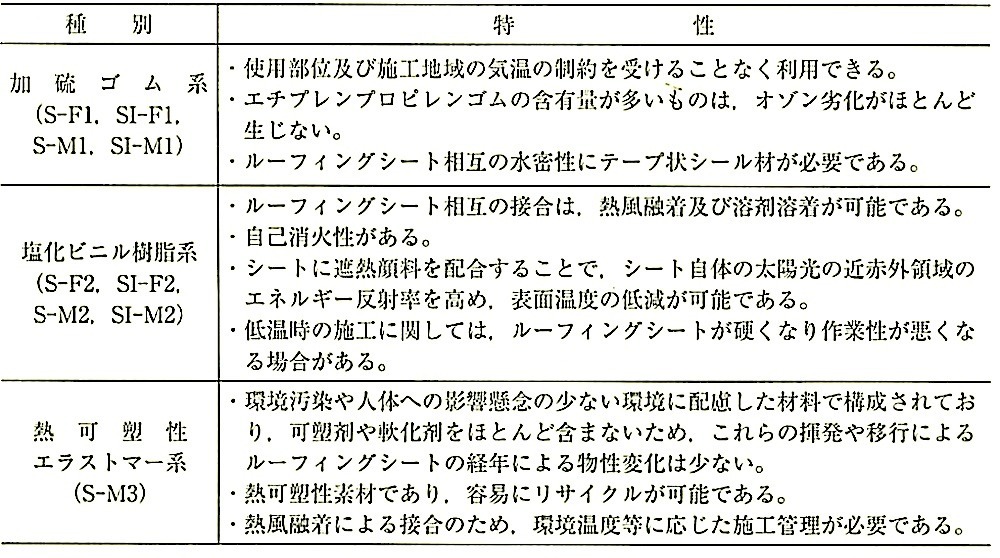

(i) ���[�t�B���O�V�[�g�̎�ނ́A�\9.4.1�Ɏ����悤�ɋώ��V�[�g�ƕ����V�[�g�ɑ�ʂ����B

�\9.4.1 ���[�t�B���O�V�[�g�̎�ށiJIS A 6008 : 2006)

�u�W�d�v�ł́A�g�p���郋�[�t�B���O�V�[�g�̎�ނ���L���邱�ƂɂȂ��Ă��邪�A��ʂɕ\9.4.1�̎�ޖ��͗��̂ŕ\�������B

�u�ώ����r�v�ɂ́A��������1,000N/cm2�ȏ�̂��̂ƁA1,800N/cm2�ȏ�̂��̂�����A��҂͎�Ƃ��ċ@�B�I�Œ�H�@�̂��̂Ɏg�p����B

�܂��A���[�t�B���O�V�[�g�̎�ނƓ����̊W�͕\9.4.2�̂悤�ɂȂ�B

�\9.4.2 ���[�t�B���O�V�[�g�̎�ނƓ���

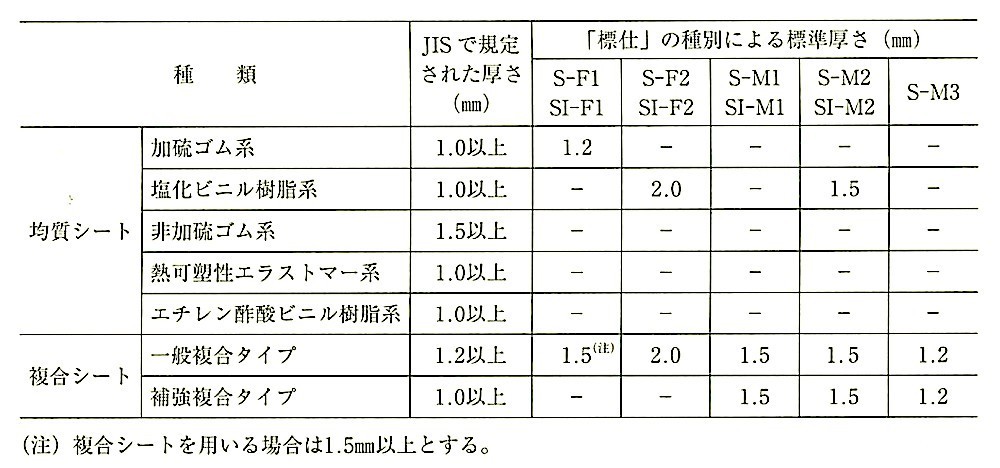

(ii) JIS A 6008�ŋK�肳��Ă��郋�[�t�B���O�V�[�g�̌����Ɓu�W�d�v�̎�ʂɂ��W�������́A�\9.4.3�Ɏ����Ƃ���ł���B

�Ȃ��A����1.0m�A1.2m����1.5m�̂��̂���ʓI�ł���B

�\9.4.3 ���i�̌���

(iii) ���[�t�B���O�V�[�g�́A1�����Ƃɕ�̌��₷���ӏ��Ɏ��̎������\������Ă���B���Ɂu�W�d�v�ł́A�I�o�h����W���Ƃ��Ă���̂ŁA�H�̎��������{�ς݂̂��̂ł��邱�Ƃ��m�F����K�v������B

�@ �K�i����

�A ��ޖ��͗���

�B ���@�i�����A���y�ђ����j

�C ���ʋy�ђP�ʖʐώ���

�D �V�[�g���݂̐ڍ����@

�E �H�@�i�S�ʐڒ��A�@�B�I�Œ�j

�F �����N�������͂��̗���

�G �����ƎҖ��͂��̗���

�H ���i�\�I�����y�уI�]�������������{�̗L��

(b) �≏�p�V�[�g

�≏�p�V�[�g�́A��� SI – M2 �ɓK�p������̂ŁA�~�ݖ��͒��t���Ɏx��Ȃ��A�h���w�̕i����ቺ�����Ȃ����̂ŁA�ʍނ̂Ȃ�A�퉟�o�@�|���X�`�����t�H�[ ���ۉ��ւ̉����r�j�������n���[�t�B���O�V�[�g�̉Y�܂̈ڍs��h�~����ړI�Ŏg�p�����B

�≏�p�V�[�g�̌����ɂ��āu�W�d�v�ł͋K�肵�Ă��Ȃ����A��ʂɂ͔��A�|���G�`�����V�[�g���̌���1.5mm�ȏ�̂��̂̂ق��A�t�B������وۗނ̕⋭�ނ�ϑw�������A�|���G�`�����V�[�g�Ō���1.0mm���x�̂��̋y�у|���G�X�e���n��|���v���s�����n�̕s�D�z�V�[�g�Ō��� 2.0mm���x�̂��̂��g�p����Ă���̂ŁA���������q�n���[�t�B���O�V�[�g�������d�l���m�F����K�v������B

�Ȃ��A���n�Ɩh���w�A�f�M�ނƖh���w�̊Ԃ��ɏՁA�≏����ړI�ŁA��� S – M1�AS – M2�AS – M3�ASI – M1�y�� SI – M2 �Ő≏�p�V�[�g���g�p����悤�v�}���Ŏw�肳�ꂽ�ꍇ�̍ޗ����͏�L�ɏ�����B

(c) ���̑��̍ޗ�

������ނ̃V�[�g�ł������̒�������@�������قȂ�ꍇ������B���̂��߁A�u�W�d�v9.4.2(c)�ł́A�v���C�}�[�A�ڒ��܁A�d��h���A�V�[���ށi��`�E�s��`���܂ށB�j���́A���������q�n���[�t�B���O�V�[�g�������̐��i���͂��̎w�肷����̂Ƃ��Ă���B

(i) �v���C�}�[

��ʓI�ɂ́A�ڒ��܂Ɠ������͗ގ��̍ގ��̂��̂ɁA�n�ܓ��������ėn����������S�x�̂��̖��̓G�}���V�����n�̂��̂ŁA���n�\�ʂɂ�����x�Z������悤�ɂ������̂������B

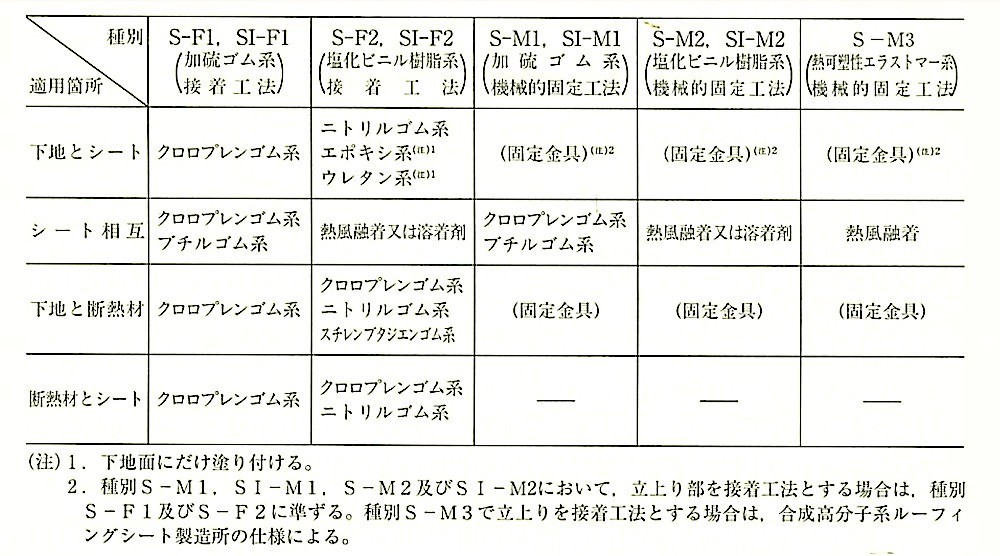

���[�t�B���O�V�[�g�̎�ނƃv���C�}�[�̈�ʓI�ȑg���������Ɏ����B

1) ���S – F1�ASI – F1 �����S���n�V�[�g�F

�@�N�����v�����S���n�v���C�}�[

2) ���S – F2�ASI – F2 �����r�j�������n�V�[�g�F

�@�A�N���������n�v���C�}�[

�@�G�`�����|�r�����n�v���C�}�[

�@�G�|�L�V�����n�v���C�}�[

�@�j�g�����S���n�v���C�}�[

�Ȃ��A���S – E2�Ńv���C�}�[�̓h�z�́AALC�p�l�����n�݂̂Ƃ��Ă���B

(ii) �ڒ���

�ڒ��܂́A���n�ɒf�M�ދy�у��[�t�B���O�V�[�g��t���邱�ƂƁA���[�t�B���O�V�[�g�̑��݂�ڍ����邽�߂Ɏg����B

�ʏ�g�p����Ă���ڒ��܂�\9.4.4�Ɏ����B

�\9.4.4 �ڒ��܂̓K�p

(iii) ������p�V�[�g

������p�V�[�g�́A���[�t�h�����A�ђʔz�ǁA�o�����p���ɕ⋭��ړI�Ƃ��Ďg�p����B���̂ق���PC�R���N���[�g���ށAALC�p�l���̖ڒn�����ɕ⋭��ړI�Ƃ��Ďg�p����ꍇ������A���������q�n���[�t�B���O�V�[�g�������̎w�肷�鐻�i�Ƃ��Ă���B

(iv) ���`��

���`�́A�o���p�A�����p�̌`��ɍ����悤�ɁA���[�t�B���O�V�[�g�Ɠ����ޗ��𐬌`���H�������̂ł���A�o�����p�̏����ɗp������B

(v) �V�[����

�V�[���ނ́A�h���w���[���A���[�t�B���O�V�[�g���݂̐ڒ������̓V�[�g�� 3���d�˕��̓����E�O�����̐��������m�ۂ��邽�߂̕⏕�ޗ��ł���A��ʂɂ́A���������q�n���[�t�B���O�V�[�g�������̎w�肷�鐻�i���g�p�����B

�V�[���ނ́A�����S���A�����������听���Ƃ��Ă���A��`���͕s��`�̐��i������B��`�̂��̂ɂ̓e�[�v��V�[���ޓ�������B�s��`�̂��̂ɂ͖h����[���V�[�����ɗp����ϐ��V���R�[���n�A�|���E���^���n���̃V�[���ދy�уV�[�g�ڍ��������ɓh�z����t��V�[���ނ�����B

(vi) �Œ����

�Œ����́A�@�B�I�Œ�H�@�Ɏg�p����A����0.4mm�ȏ�̖h�K���������|�A�X�e�����X�|�y�т����̕Жʖ��͗��ʂɎ�����ϑw���H�������̂ŁA�~�Տ�A�v���[�g��y�уA���O����̂��̂�����B

�Ȃ��A�Œ����Ɏg�p����Œ�p�A���J�[�y�уv���O�́A���������q�n���[�t�B���O�V�[�g�������̎w�肷�鐻�i�Ƃ���B

(�F) �≏�p�e�[�v

�≏�p�e�[�v�́A���n�̐ڍ����̓������\�z����镔���ɒ���t���A���[�t�B���O�V�[�g�ɒ��ډ��͂��y�Ȃ��悤�ɂ��邽�߂̂��̂ł���A���A�����������̃e�[�v��̂��̂ɔS���ܓ���t�����������̂ŁA�e�[�v���� 50�`150mm���x�̂��̂��p������B

(�G) �d��h��

�d��h���́A��� S �| F1�ASI �| F1�AS �| M1 �y�� SI �| M1�̖h���w�ɔ��ς�ړI�Ɏg�p�������̂ł���B�ގ��́A�n�܃^�C�v�ƃG�}���V�����^�C�v������B

�n�܃^�C�v�́A�h�z���₷�������������B�G�}���V�����^�C�v�́A�n�܃^�C�v�ɔ�r���Ċ������x���A�~���ɂ͓�������ꍇ������̂Œ��ӂ���B

�Ȃ��A�d��h���͌o�N�ɂ��O�ϋ@�\���ቺ���邽�߁A���ς̈ێ��̂��߂ɂ͈����Ԃł̓h�ւ����]�܂����B

���̊��Ԃ͍��������q�n���[�t�B���O�V�[�g�������̎d�l�Ɏ�����Ă���B

(ix) ��������

���������́A�K�x�ȍ����Ƒϋv����L���A�h���w�̗����̖��[�����m���ɗ��ߕt���A�h���w�̂͂���₸�ꓙ��h�~���邽�߂ɗp��������̂ŁA�ގ��͈�ʂɑϐH�A���~�j�E����X�e�����X�|�ŁA����1.0mm�ȏ�̃v���[�g���A���O����̂��̂��p������B

(x) �f�M��

�@ �u�W�d�v�ł́A�f�M�H�@�Ɏg�p����f�M�ނ́AJIS A 9511�i���A�v���X�`�b�N�ۉ��ށj�ɂ��Ƃ���Ă���B�܂��A�f�M�ނ̓��[�t�B���O�V�[�g�̕i����ቺ�����Ȃ����̂ŁA��� S – F1�y��S – F2 �̐ڒ��H�@�Ɏg�p������͉̂��n�ւ̂Ȃ��݂��悭�A�ϗn�ܐ��ɗD�ꂽA��|���G�`�����t�H�[���ۉ��ށiJIS A 9511�̖��x�y�єM�`�����̋K�i�ɓK��������́j���p������B

��� SI – M1 �y��SI – M2 �̋@�B�I�Œ�H�@�ɗp������f�M�ނ́A�ψ����x��K�v�Ƃ�����̂ŁAA��d���E���^���t�H�[���ۉ���2��1������2���i������R�������K�i�ɓK��������́j����A�퉟�o���@�|���G�`�����t�H�[���ۉ����p������B

�A A�퉟�o���@�|���X�`�����t�H�[���ۉ��͈�ʓI�ɂ͖ʍނ̂Ȃ����i�ł��邪�A��� SI – M2�̏ꍇ�A�\�ʑ��ɉY�܈ڍs�h�~�w�Ƃ��Ă̋@�\��L����ʍނ荇�킹�����i���g�p���邱�Ƃ������B

�B �f�M�ނ̕K�v�����́A�M�`����������v�Z�ɂ�苁�߂���B

�f�M�ނ̌�����50mm����ꍇ�́A�h�Βn�斔�͏��h�Βn��ɂ����Ă͌��z��@��63���̋K��ɁA�܂��A����s�������h�Βn��y�я��h�Βn��ȊO�̎s�X�n�ɂ��Ďw�肷������ɂ����Ă͌��z��@��22���̋K��ɁA���ꂼ��K�����鉮���\���Ƃ��Ȃ���Ȃ�Ȃ��B

(xi) �h���p�t�B����

�@�B�I�Œ�H�@�Œf�M�H�@�i���SI �| M1�y��SI �| M2�j���̗p����ꍇ�́A���n�����ɂ��f�M�ނւ̋z���̉e�����y�����邽�߁A���n�ƒf�M�ނ̊Ԃɕ~�݂���B����0.15mm���x�̃|���G�`�����t�B��������ʓI�ł���B

(d) �ہ@��

�n�܃^�C�v�̃v���C�}�[��ڒ��ܓ��̕ۊǂ́A�R���̗L�@�n�܂��܂܂�Ă���̂ŁA���h�@�y�јJ�����S�q���@���̋K������炵�Ȃ���Ȃ�Ȃ��B

9.4.3 �h���w�̎�ʋy�эH��

�h���w�̎�ʋy�эH���́A�u�W�d�v�\9.4.1�y�сA�u�W�d�v�\9.4.2�ɂ��B

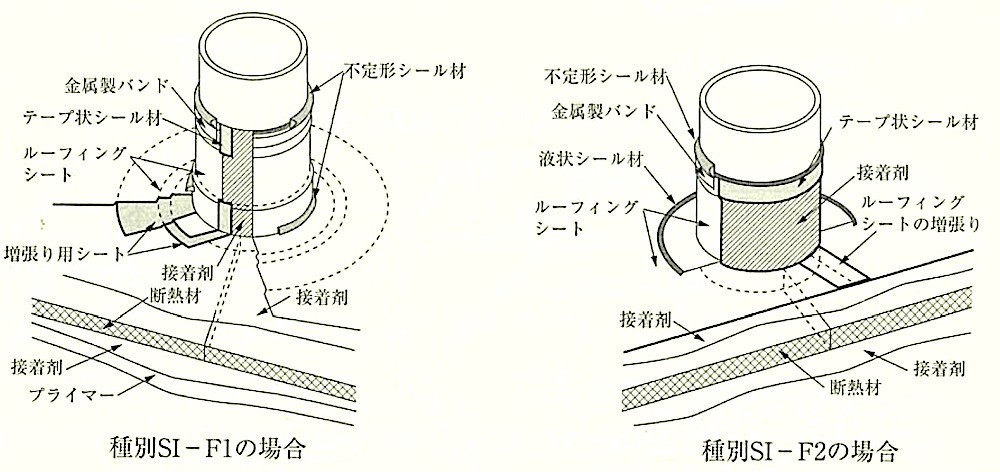

(1) ��� S – F1�i�����S���n�ڒ��H�@�j�y�� SI – F1�i�����S���n�f�M�ڒ��H�@�j

(i) �����S���n���[�t�B���O�V�[�g��ڒ��܂�p���ĉ��n�֑S�ʐڒ����A�h���d�グ���{���H�@�ł���B���[�t�B���O�V�[�g�ɂ́A���炩���ߍH��ʼn��H���ꂽ�S���w�t���͐ڒ��ܕt�̃��[�t�B���O�V�[�g������B�܂��A�u�W�d�v�ł͓��ɋK�肳��Ă��Ȃ����A�h���ɎՔM�痿��z�����邱�Ƃő��z���̋ߐԊO�̈�̃G�l���M�[���˗������߂������˗��h�����d��h���Ƃ��Ďg�p���邱�ƂŁA�\�ʉ��x�̒ጸ���\�ł���B

�Ȃ��A�u�W�d�v�ł͋K�肳��Ă��Ȃ����A���炩���ߒ��F�������[�t�B���O�V�[�g������B

(ii) ��ʓI�ȃ��[�t�B���O�V�[�g�̌����� 1.0�`2.0mm�ł��邪�A�u�W�d�v�ł́A���L���Ȃ��ꍇ�� 1.2mm��W�������Ƃ��Ă���B�������A�����V�[�g��p����ꍇ��1.5mm�ȏ�Ƃ���B

(iii) ���[�t�B���O�V�[�g�́A�L�т��傫���e���̂̂��߉��n�̓����ɂ悭�Ǐ]���A�J�Ԃ���J�ɂ��傫�Ȓ�R�͂�L����B

(iv) ���[�t�B���O�V�[�g���݂̐ڍ��͐ڒ��܋y�уe�[�v��V�[���ނ�p���čs���B

(v) 2.0mm���x�̌��h��h���d�グ���{�����ꍇ�́A�y���s�ɋ����邱�Ƃ��\�ł���B

(2) ���S �| F2�i�����r�j�������n�ڒ��H�@�j�y�� SI �| F2�i�����r�j�������n�f�M�ڔ��H�@�j

(i) �����r�j�������n���[�t�B���O�V�[�g��ڒ��܂�p���ĉ��n�֑S�ʐڒ�����H�@�ł���A���[�t�B���O�V�[�g���̂����F����Ă���̂ŁA�d�グ�h���͕s�v�ł���B

(ii) ��ʓI�ȃ��[�t�B���O�V�[�g�̌����� 1.2�`2.5mm�ł��邪�A�y���s����ꍇ���z�肳���̂ŁA�u�W�d�v�ł́A���L���Ȃ��ꍇ��2.0mm��W�������Ƃ��Ă���B

(iii) ���[�t�B���O�V�[�g���݂̐ڍ��ɂ͔M�����͗n���܂�p���A���[�t�B���O�V�[�g�̐ڍ��ʂ�n�����Đڍ�����B�V�[�g�[���͉t��V�[���ނ�p���ăV�[������B

(iv) �ϖ��Ր��y�ѐڍ����\���ǍD�Ȃ��߁A�ی�w�Ȃ��Ōy���s�ɋ����邱�Ƃ��\�ł���B

(v)�u�W�d�v�ł͓��ɋK�肳��Ă��Ȃ����A�V�[�g�ɎՔM�痿��z�����邱�Ƃ� �V�[�g���̂̑������̋ߐԊO�̈�̃G�l���M�[���˗������߂��V�[�g�i��� �V�[�g��JIS A 6008�K���i�j���g�p���邱�Ƃŕ\�ʉ��x�̒ጸ���\�ł���B

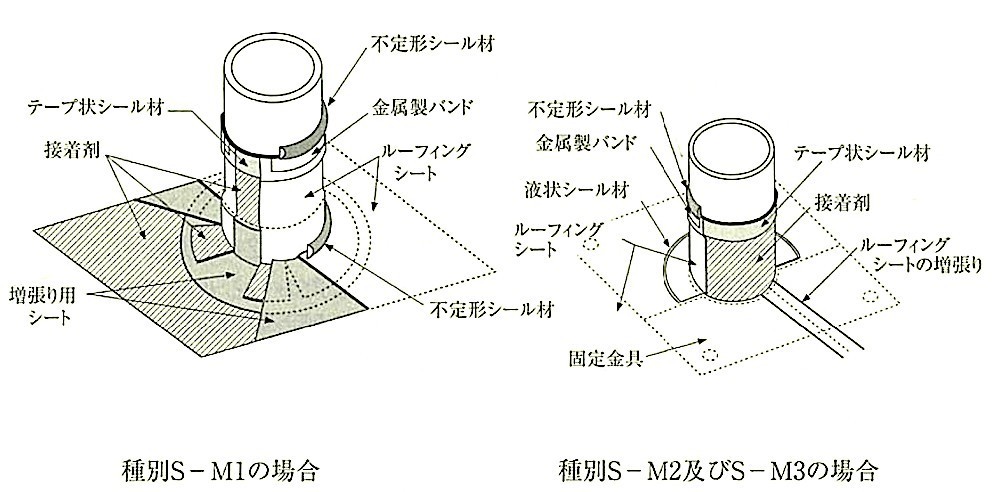

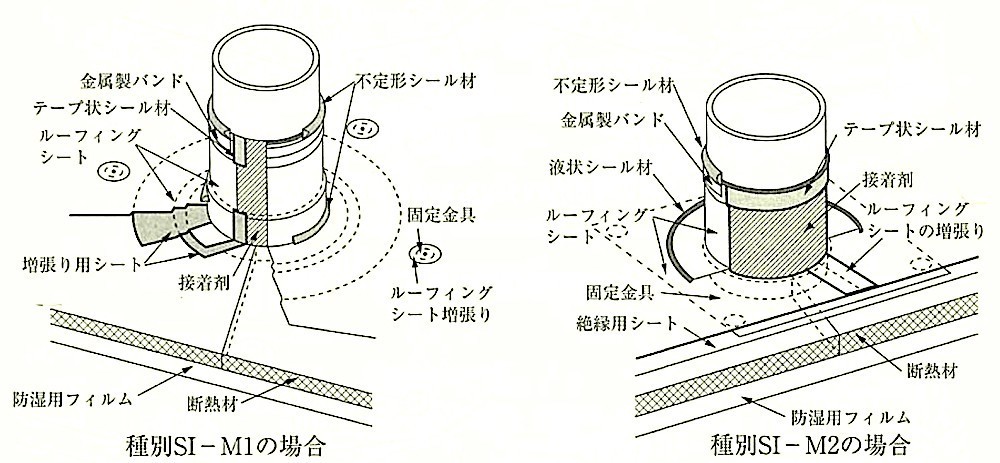

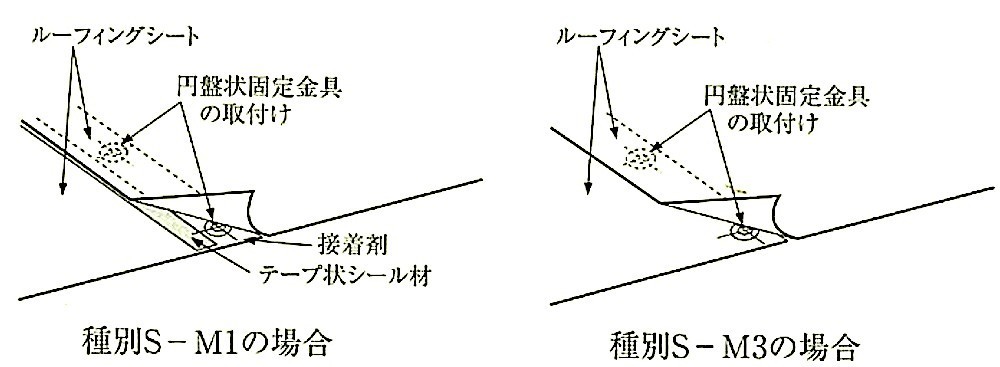

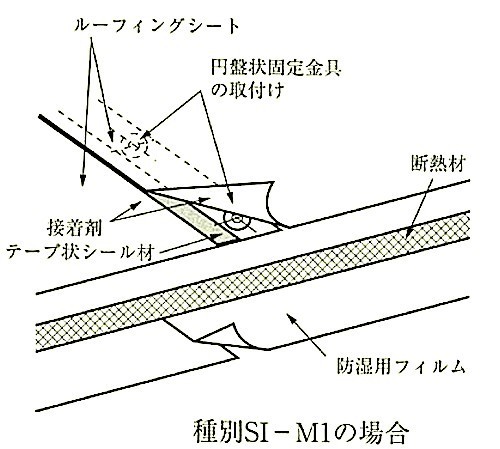

(3) ��� S �| M1�i�����S���n�@�B�I�Œ�H�@�j�y�� SI �| M1�i�����S���n�f�M�@�B�I�Œ�H�@�j

(i) �����S���n�������[�t�B���O�V�[�g���Œ�����p���ĉ��n�@�B�I�ɌŒ肵�A�h���d�グ���{���H�@�ł���B�܂��A�u�W�d�v�ł͓��ɋK�肳��Ă��Ȃ����A�h���ɎՔM�痿��z�����邱�Ƃő��z���̋ߐԊO�̈�̃G�l���M�[���˗������߂������˗��h�����d��h���Ƃ��Ďg�p���邱�Ƃŕ\�ʉ��x�̒ጸ���\�ł���B�Œ����̐�t���H�@�ŌŒ����Ɛڍ�����ꍇ�́A�d���U�����M�ɂ��M�Z���Ƃ���B

�Ȃ��A�u�W�d�v�ł͋K�肳��Ă��Ȃ����A���炩���ߒ��F�������[�t�B���O�V�[�g������B

(ii) �@�B�I�ɌŒ肷�邽�߉��n�̊�����Ԃ̉e�����ɂ����B

(iii) ���̋@�B�I�Œ�H�@�Ɏg�p���郋�[�t�B���O�V�[�g�́A�@�ۓ��ŕ⋭���ꂽ�����V�[�g���g�p����A�u�W�d�v�ł́A���L���Ȃ��ꍇ�� 1.5mm��W�������Ƃ��Ă���B

(iv) ���[�t�B���O�V�[�g���݂̐ڍ��͐ڒ��܋y�уe�[�v��V�[���ނ�p���čs���B

(v) ����蕔�͈�ʓI�ɐڒ��H�@�Ŏ{�H����邪�A�@�B�I�Œ�H�@�ōs���ꍇ������B

(4) ���S – M2�i�����r�j�������n�@�B�I�Œ�H�@�j�y��SI – M2�i�����r�j�������n�f�M�@�B�I�Œ�H�@�j

(i) �����r�j�������n���[�t�B���O�V�[�g���Œ�����p���ĉ��n�@�B�I�ɌŒ肷��H�@�ł���A���[�t�B���O�V�[�g���̂����F����Ă���̂ŁA�d�グ�h���͕s�v�ł���B�Œ����̐�t���{�H�@�ŌŒ����Ƃ̐ڍ��́A�n�ܗn�����͔M���Ⴕ���͓d���U�����M�ɂ��M�Z���ōs���B

(ii) ���̋@�B�I�Œ�H�@�Ɏg�p���郋�[�t�B���O�V�[�g�́A�ώ��V�[�g�y�ё@�ۓ��ŕ⋭���ꂽ�����V�[�g���g�p����A��ʂɔ���s�����Ɏg����̂ŁA�u�W�d�v�ł́A���L���Ȃ��ꍇ��1.5mm��W�������Ƃ��Ă���B

(iii) ���[�t�B���O�V�[�g���݂̐ڍ��ɂ͔M�����͗n���܂�p���A���[�t�B���O�V�[�g�̐ڍ��ʂ�n�����Đڍ�����B�V�[�g�[���́A�t��V�[���ނŃV�[������B�@�B�I�ɌŒ肷�邽�߉��n�̊�����Ԃ̉e�����ɂ����B

(iv) ����蕔�͈�ʓI�ɐڒ��H�@�Ŏ{�H����邪�A�@�B�I�Œ�H�@�ōs���ꍇ������B

(v) �u�W�d�v�ł͓��ɋK�肳��Ă��Ȃ����A�V�[�g�ɎՔM��ǂ�z�����邱�ƂŃV�[�g���̂̑��z���̋ߐԊO�̈�̃G�l���M�[���˗������߂��V�[�g�iJIS A 6008�K���i�j���g�p���邱�Ƃŕ\�ʉ��x�̒ጸ���\�ł���B

(5) S - M3�i�M�Y���G���X�g�}�[�n�@�B�I�Œ�H�@�j

(i) �M�Y���G���X�g�}�[�n���[�t�B���O�V�[�g���Œ�����p���ĉ��n�@�B�I�ɌŒ肷��H�@�ł���A���[�t�B���O�V�[�g���̂����F����Ă���̂ŁA�d�グ�h���͕s�v�ł���B�Œ����Ƃ̐ڍ��́A�M�����͓d���U�����M�ɂ��M�Z���ōs���B

(ii) ���̋@�B�I�Œ�H�@�Ɏg�p����郋�[�t�B���O�V�[�g�́A�@�ۓ��ŕ⋭���ꂽ�����V�[�g���g�p����A��ʂɔ���s�����Ɏg����̂Łu�W�d�v�ł́A���L���Ȃ��ꍇ��1.2mm��W�������Ƃ��Ă���B

(iii) ���[�t�B���O�V�[�g���݂̐ڍ��͔M����p���A���[�t�B���O�V�[�g��n�����Đڍ�����B�V�[�g�[���́A�t��V�[���ނŃV�[������B�@�B�I�ɌŒ肷�邽�߉��n�̊�����Ԃ̉e�����ɂ����B

(iv) ����蕔�͈�ʓI�ɐڒ��H�@�Ŏ{�H����邪�A�@�B�I�Œ�H�@�ōs���ꍇ������B

9.4.4 �{�@�H

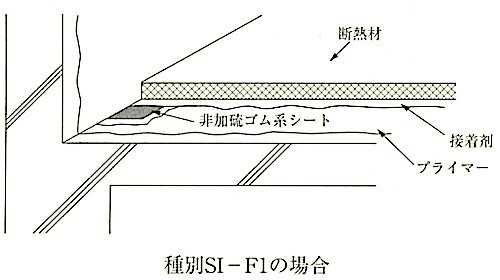

(a) �ڒ��H�@�i���S �| F1�y��SI �| F1�F�����S���n�A

�@�@�@�@�@�@ ���S �| F2�y��SI �| F2�F�����r�j�������n�j

(1) �C�ۏ���

�{�H���̋C�ۏ����ɂ��ẮA9.1.3(a)�ɏ�����B

�Ȃ��A�h���{�H���ɍ~�J�E�~�Ⴊ�\�z�����ꍇ�́A�h���w���{�H����Ă��Ȃ���������h���w�̉��ɐ����Z�����Ȃ��悤�ɖh���w�[����S���e�[�v���̓V�[���ޓ��ŏ��u����B

(2) �h���w�̉��n

�h���w�̉��n�ɂ����āA�����͒ʂ�悭���p�Ƃ��A�o���͖ʎ��Ƃ���BALC�p�l���APC�R���N���[�g���ޓ��̖ڒn�����ȊO�̓A�X�t�@���g�h���̉��n�̍����Q�Ƃ���B

(3) �v���C�}�[�h��

�v���C�}�[�̓h�z�́A���n�̕\�ʂ𐴑|�����̂��A���̓��ɒ���t���郋�[�t�B���O�͈̔͂ɁA���[���[�����͖т�����p���ċK��ʂ��ނ�Ȃ��h�z����B

(4) �ڒ��ܓh�z

�ڒ��܂̓h�z�́A�v���C�}�[�̊������m�F�����̂��A���n�ʁA�f�M�ދy�у��[�t�B���O�̗��ʂɁA���[���[�����͂����ׂ瓙��p���Ăނ�Ȃ��h�z����B���̍ہA���S – F2�ł̓��[�t�B���O�V�[�g�̒��˕����ɂ͐ڒ��܂�h�z���Ȃ��悤�ɒ��ӂ���B

�Ȃ��A�ڒ��܂̃I�[�v���^�C���́A15������120�����x�܂ł���B���[�t�B���O�V�[�g��K�Ȋ�����Ԃ́A�C�ۏ����ɂ���č��ق�����̂ŁA�w�ʼn����Ă��قƂ�ǂׂƂ��Ȃ����x��ڈ��Ƃ���B

���S �| F2�ŃG�|�L�V�n���̓E���^���n�ڒ��܂�p����ꍇ�́A���n�ʂ݂̂ɂނ�Ȃ��h�z����B

(5) �ڒn����

ALC�p�l�����n�Ŏ��S �| F1�ASI �| F1�AS �| F2�y��SI �| F2�̏ꍇ�́A��ʕ��̃��[�t�B���O�V�[�g�̒��t���ɐ旧���A�p�l���Z�ӂ̐ڍ����̖ڒn���ɕ�50mm���x�̐≏�p�e�[�v��t����B

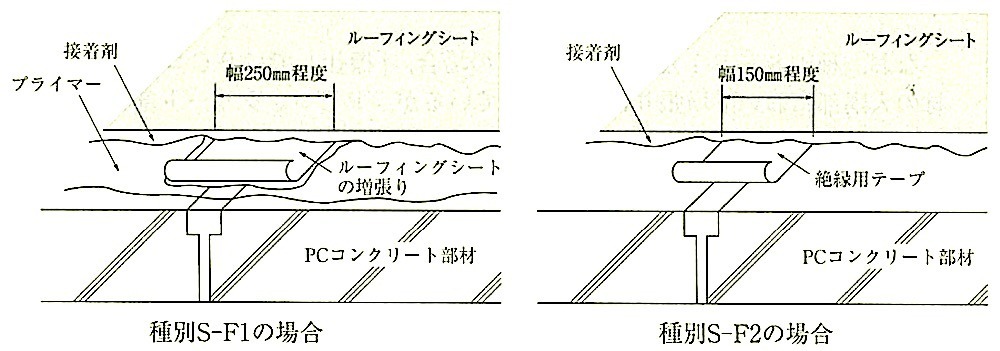

��� S �| F1�ASI �| F1�AS �| F2�y��SI �| F 2�̏ꍇ�A�u�W�d�v�ł�PC�R���N���[�g���ނ̖ڒn�����͓��L�Ƃ��Ă��邪�APC�R���N���[�g���ނ̐������ɂ��A�ڒn���A�Œ��t�����@�i�R�b�^�[�j���قȂ邽�߁A�≏�p�e�[�v�̕��A������p�V�[�g�̗L�����͍��������q�n���[�t�B���O�V�[�g�������̎d�l���m�F����B��� S �| F1�y�� S �| F2�ɂ�����PC�R���N���[�g���ނ̖ڒn�����̕��@��}9.4.2�Ɏ����B

�}9.4.2 PC�R���N���[�g���ނ̖ڒn�����̗�

(6) �o�����̑�����y�я���

�o�����p�y�яo�����̑�����y�я����͎��ɂ��B

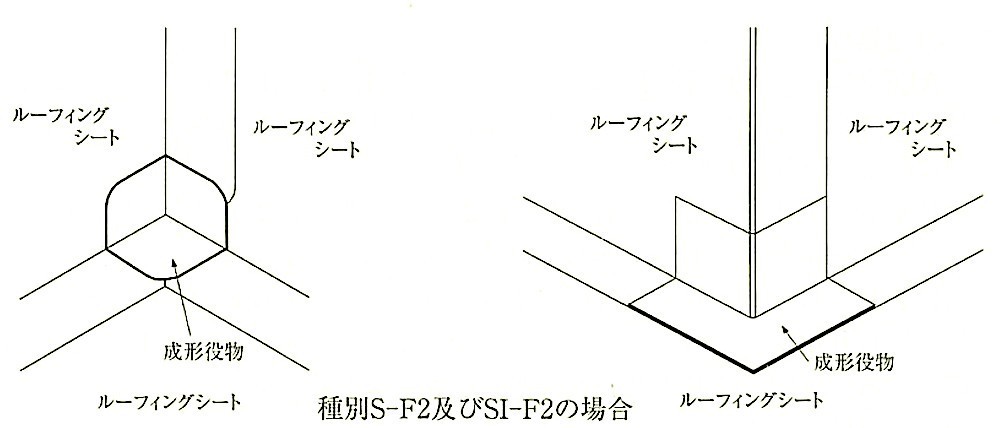

���S �| F1�y��SI �| F1�̏ꍇ�̓��[�t�B���O�V�[�g�̒��t���ɐ旧���A200mm�p���x�̑�����p�V�[�g��t����i�}9.4.3�Q�Ɓj�B

�}9.4.3 �o�����p�̑�����̗�

���S �| F2�y��SI �| F2�̏ꍇ�̓��[�t�B���O�V�[�g���{�H��ɁA���`��t����i�}9.4.4�Q�Ɓj�B

�}9.4.4 �o�����p�̏����̗�

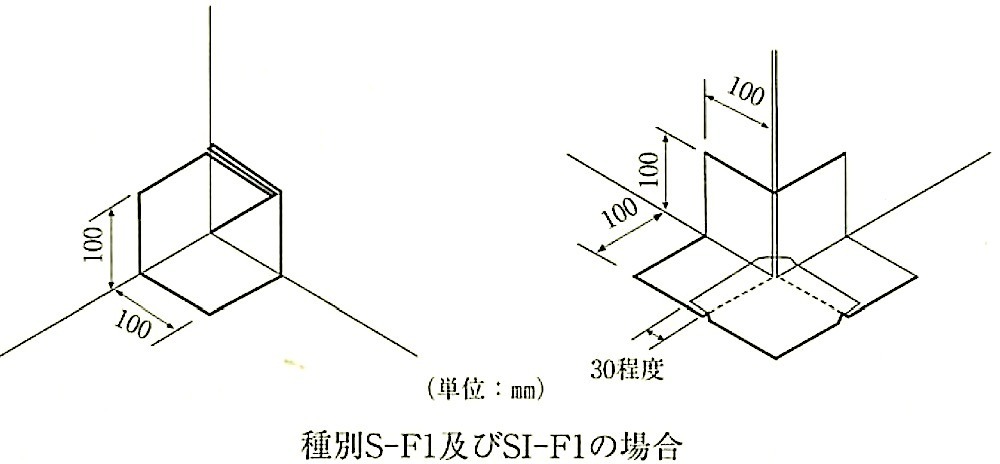

�Ȃ��A���S �| F1 �y��SI �| F1�̏ꍇ�A�u�W�d�v�ł�PC�R���N���[�g���ނ̓������ɂ����đ�����͓��L�Ƃ��Ă��邪�APC�R���N���[�g���ނ̐������ɂ��A�ڒn���A�Œ��t�����@�i�R�b�^�[�j���قȂ邽�߁A������p�V�[�g�̗L���y�ѕ����͍��������q�n���[�t�B���O�V�[�g�������̎d�l���m�F����K�v������B���S �| F1��PC�R���N���[�g���ނ̓������̑�����̕��@��}9.4.5�Ɏ����B�܂��ASI �| F1�̏ꍇ�A�f�M�ނ��Œ肵�A�f�M�ނ̐��c���E���k�E�Ђ��ݓ��ɂ��h���w�ɑ���e�����ɘa�����邽�߂ɁA�����ۂ̕���ɂ͐}9.4.6�Ɏ����悤�ɁA��100mm���x�̔�����S���n�V�[�g��t���Ă���B

�}9.4.5 PC�R���N���[�g���ނ̓�����������̗�

�}9.4.6 �f�M�ނ̗����ۂ̎{�H��

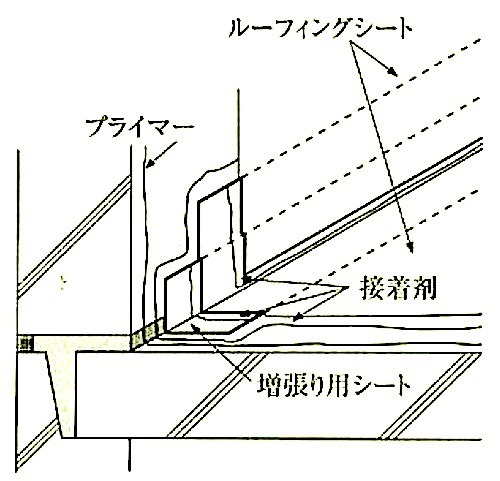

(7) ���[�t�h�����A�ђʔz�lj��̒��t��

(i) ���[�t�h�������

�@ ���S – F1�y��S – F2�̃��[�t�h�������́A�}9.4.7�ɂ��B���[�t�h�������́A�s����₷�����ʂȂ̂ŁA����t�����V�[�g�ނ̃��[���[�]�����\���ɍs���B���ɁA�V�[�g�ޑ��݂̐ڍ����̒i�����́A�X�e�b�`���[���ŏ\���ɓ]������B

�A ��� SI – F1�y�ю�� SI – F2 �̃��[�t�h�������̎{�H���}9.4.8�Ɏ����B�V�[�g�~�݂ɐ旧���A�f�M�ނ��h�����̂�300mm���x��O�Ŏ~�߁A�[����45�� ���x�̌��z�Ƃ���B

�B�u�W�d�v�ł́A���[�t�h�����̂ւ̃V�[�g�̒��|������100mm�ȏ�Ƃ���Ă���B

�Ȃ��A�u�W�d�v�ł͋K�肳��Ă��Ȃ����A��� S – F2 �y�� SI – F2�ŁA���r�����핢���ꂽ���[�t�h�������g�p����ꍇ�́A�V�[�g��M���Z�����͗n�ܗn���Ő������̍����ڍ����\�ł��邽�߁A���̏ꍇ�̃��[�t�h�����w�̃V�[�g�̒��|������40mm�ȏ�Ƃ��邱�Ƃ��ł���B�܂��A���r�����핢���ꂽ���[�t�h�����ɂ��ẮA���������q���[�t�B���O�������̎w�肷�鐻�i�Ƃ���B

�}9.4.7 ���[�t�h�������̔[�܂�̗�

�}9.4.8 ���[�t�h�������̔[�܂�̗�i�f�M�H�@�̏ꍇ�j

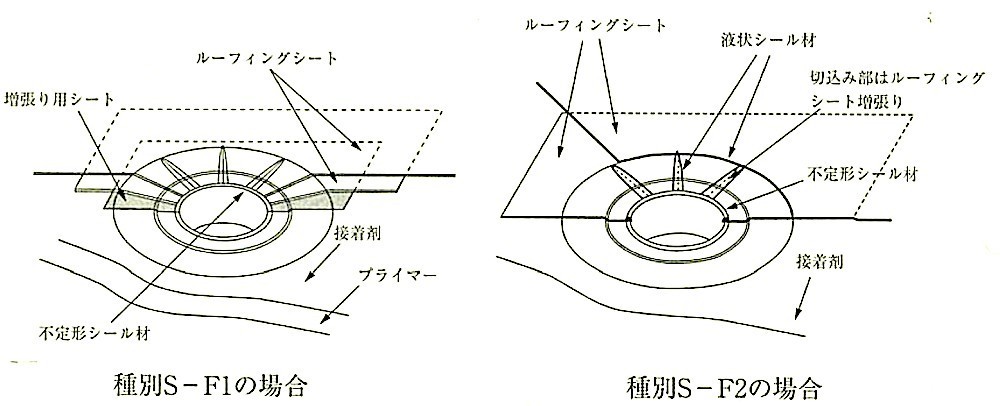

(ii) �ђʔz�lj��

�@��� S �| F1�y�� S �| F2�̊ђʔz�lj��́A�}9.4.9�ɂ��B�z�lj��́A�s����₷�����ʂȂ̂ŁA����t�����V�[�g�ނ̃��[���[�]�����\���ɍs���B���ɁA�V�[�g�ނ́A�؍��݂���ꂸ�ɒ��J�Ɏd�グ��B

�A���SI �| F1�y�� SI �| F2 �̊ђʔz�lj��̎{�H���}9.4.10�Ɏ����B�V�[�g�~�݂ɐ旧���A�f�M�ނ�z�lj��Ɍ��Ԃ��ł��Ȃ��悤�ɒ���t����B

�}9.4.9 �z�lj��̔[�܂�̗�

�}9.4.10 �ђʔz�lj��̔[�܂�̗�i�f�M�H�@�̏ꍇ�j

(8) ���[�t�B���O�V�[�g�̒��t��

(i) ���t���́A�����Ƃ��Đ��㑤�̃V�[�g���������̃V�[�g�̏�ɂȂ�悤�ɍs���A���n�ɑS�ʐڒ��Ƃ��A�ڒ��܂̓K�Ȏ{�H�\���ԓ��ɁA�ł��邾�����[�t�B���O�V�[�g�Ɉ������^���Ȃ��悤�A�܂��A����̂ł��Ȃ��悤���ӂ��čs���B

�Ȃ��A��� S �| F2�Őڒ��܂ɃG�|�L�V�n�y�уE���^���n���g�p����ꍇ�́A�V�[�g���ɓh�z���Ȃ��B

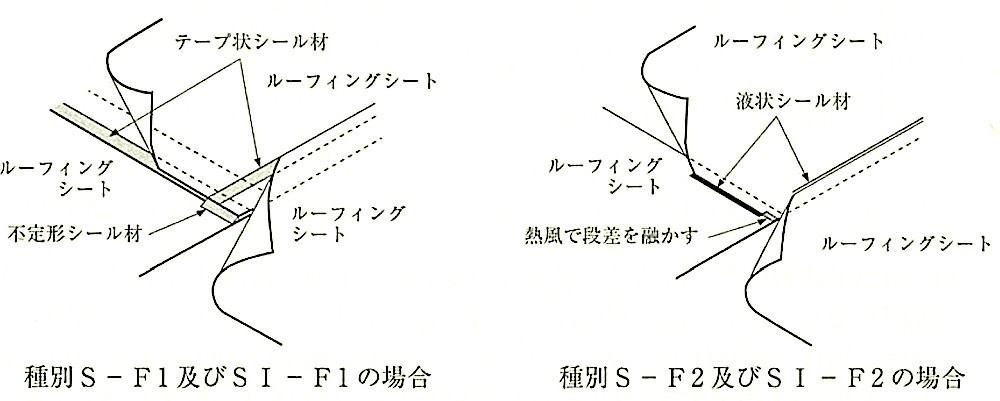

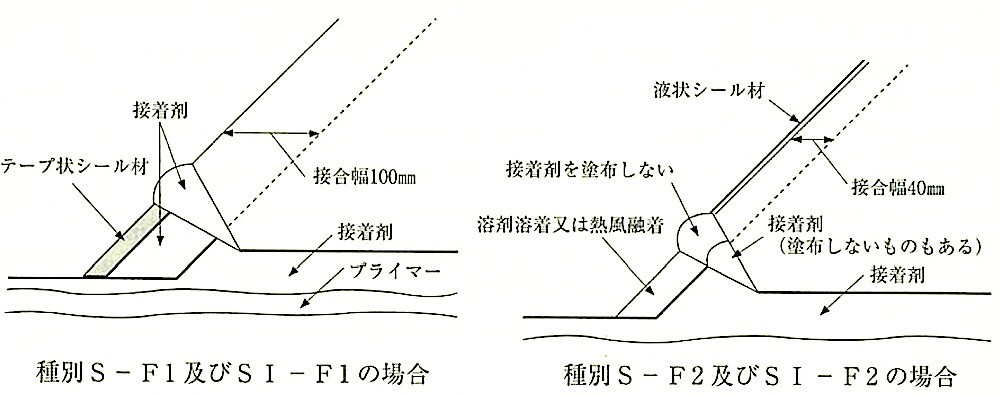

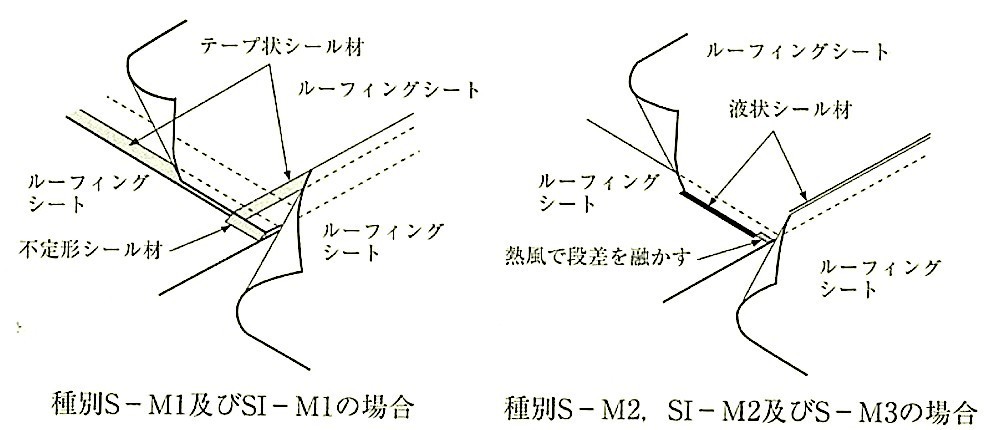

(ii) �ڍ����́A�s����₷���̂œ��ɒ��ӂ��Ď{�H����B���S �| F1�y��SI �| F1�̏ꍇ�̐ڍ��́A�ڒ��܂����[�t�B���O�V�[�g���ʂɓh�z���A���A�e�[�v��V�[���ނp���Ē���t���A���[���[���ʼn������ď\���ɐڒ�������B3���d�˕��́A���炩���ߕs��`�V�[���ނŐڍ��i�������ς��Ă����B

���S �| F1�y��SI �| F1�̃��[�t�B���O�V�[�g��3���d�˕��́A�����̒i�������ɕK���s��`�V�[���ނ��[�U����B��� S �| F2�y��SI �| F2��3���d�˕��́A�M���Z�����A�悭��������B���[�t�B���O�V�[�g�̒[�����t��V�[���ނ�p���ăV�[������B�}9.4.11��3���d�˕��̎{�H��������B

�}9.4.11 3���d�ˏ����̗�

(iii) ���[�t�B���O�V�[�g�̐ڍ����̎{�H�́A���̂悤�ɍs���i�}9.4.12�Q�Ɓj�B

�@ ���S �| F1�y��SI �| F1�ł͐ڒ��܂����[�t�B���O�V�[�g���ʂɓh�z���A���A�e�[�v��V�[���ނp���Ē���t���A���[���[���ʼn������ď\���ɐڒ�������B

�A ���S �| F2�y��SI �| F2�ł͏d�˕���n�ܗn�����͔M���Z�����A�ڍ��[�����t��V�[���ނŃV�[������B

�}9.4.12 ���[�t�B���O�V�[�g�̐ڍ����̗�

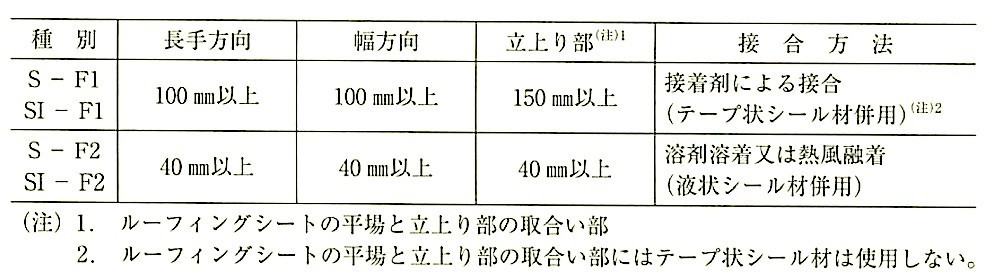

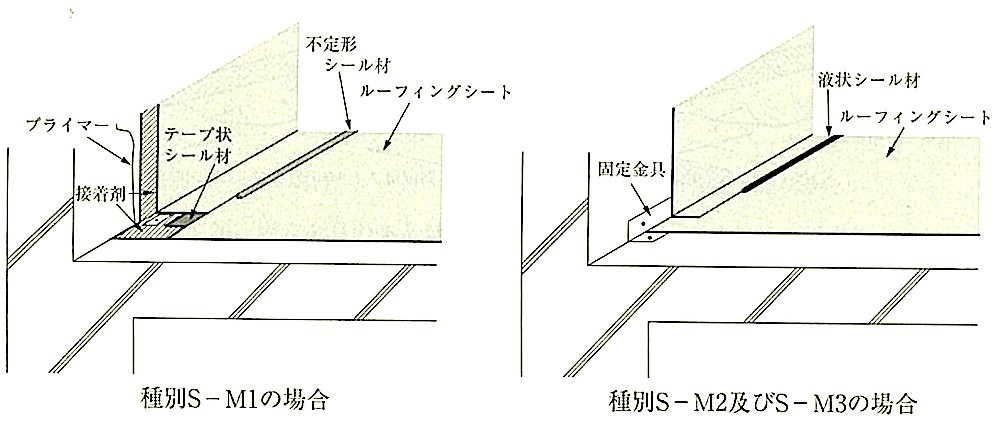

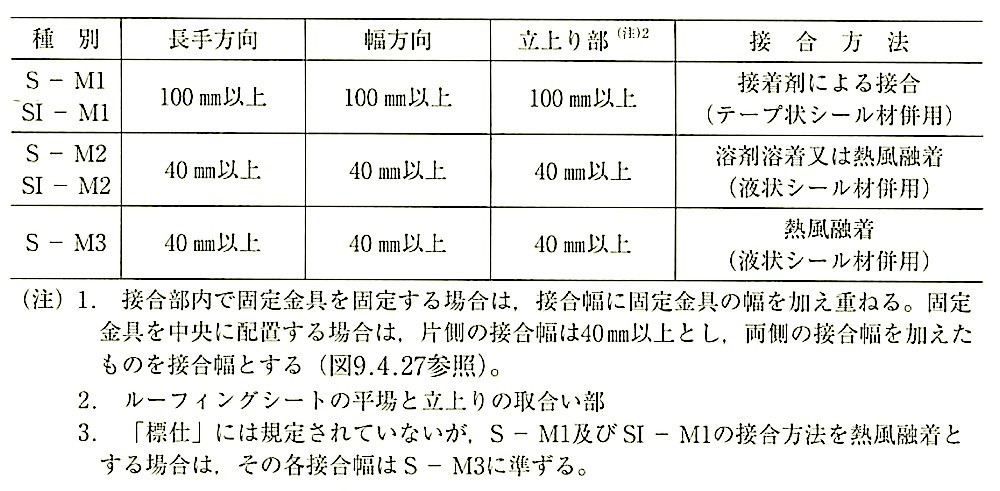

(iv) ���[�t�B���O�V�[�g�̐ڍ����́A�\9.4.5�ɂ��B

�\9.4.5 ���[�t�B���O�V�[�g�̐ڍ���

(v) �f�M�H�@�̏ꍇ�A�f�M�ނ̕~�݂́A�ڒ��܂����n�ƒf�M�ނɓh�z���A�����㌄�Ԃ��ł��Ȃ��悤�ɒ���t����B�f�M�ނɃ|���G�`�����t�H�[���ۉ����g�p����ꍇ�A�f�M�ޏ�ł̃��[�t�B���O�V�[�g�̎{�H�́A���[���[�]�����ɂ���݂������₷���̂ŏ\���ɒ��ӂ��Ď{�H����B���SI – F1�y��SI – F2�̎{�H���}9.4.13�Ɏ����B

�}9.4.13 ���ꕔ�̎{�H��i�f�M�H�@�̏ꍇ�j

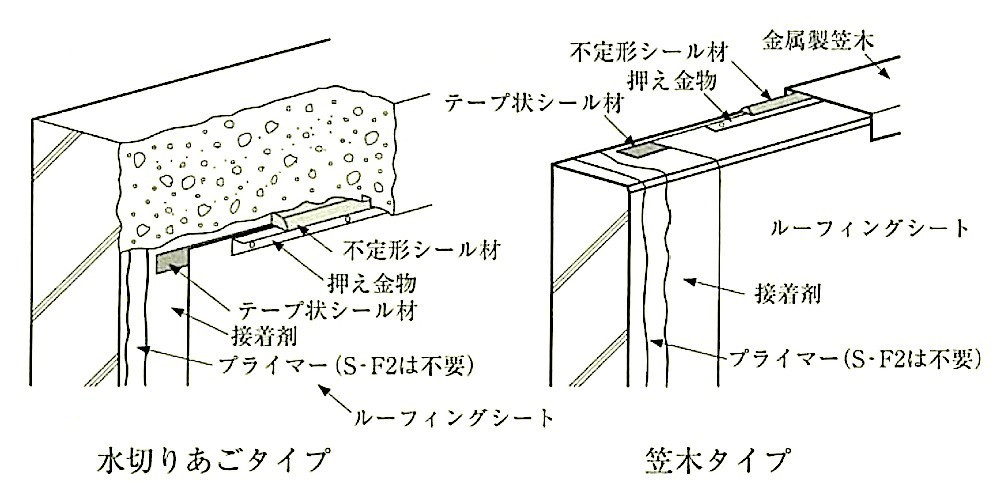

(9) ����蕔�̖h���w���[���̔[�܂�

�h���w�̖��[���́A�}9.4.14�Ɏ����悤�ɒ[���Ƀe�[�v��V�[���ނ�t�����̂��Ƀ��[�t�B���O�V�[�g��t���A����������p���ė��ߕt���āA�X�ɁA�s��`�V�[���ނŏ�������B

�}9.4.14 �h���w���[���̔[�܂�̗�iS – F1�y��S – F2�̏ꍇ�j

(10) �d��h���i���S – F1�y��SI – F1�F�����S���n�j

�d��h���̓h�z�́A����ʂ����[���[����p���Ăނ�Ȃ��h�z����B

�Ȃ��A���r��̌y���s�p�d�グ�̏ꍇ�́A��x�Ɍ����Ȃ�Ȃ��悤�ɒ��ӂ���B

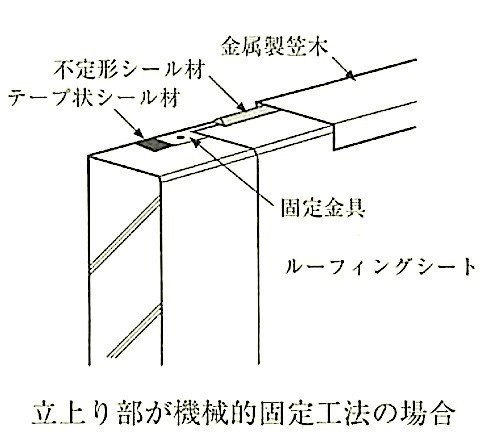

(b) �@�B�I�Œ�H�@

�@�i���S �| M1�y��SI �| M1�F�����S���n�A

�@�@���S �| M2�y��SI �| M2�F�����r�j�������n�D

�@�@���S �| M3�@�@�@�@�@ �F�M�Y���G���X�g�}�[�n�j

(1) �u�W�d�v�ł́A�@�B�I�Œ�H�@�̏ꍇ�A���z��@�Ɋ�Â���܂镗���͂ɑΉ������H�@�͓��L�ɂ��Ƃ��Ă���B

�Ȃ��A�i���v����쐬����ɓ������Ă͎��̎������l�u����B

(i) �����͂́A�����̌`��E�����A�n��y�ї��n�������ňقȂ�A�P�ʖʐϓ�����̋@�B�I�Œ苭�x�́A�Œ�B�̎�ށA�Œ���@�����������q�n���[�t�B���O�V�[�g�������̎d�l�ɂ��قȂ�B

�Ȃ��A�����͂̔�����@�́A(11)�ɂ��B

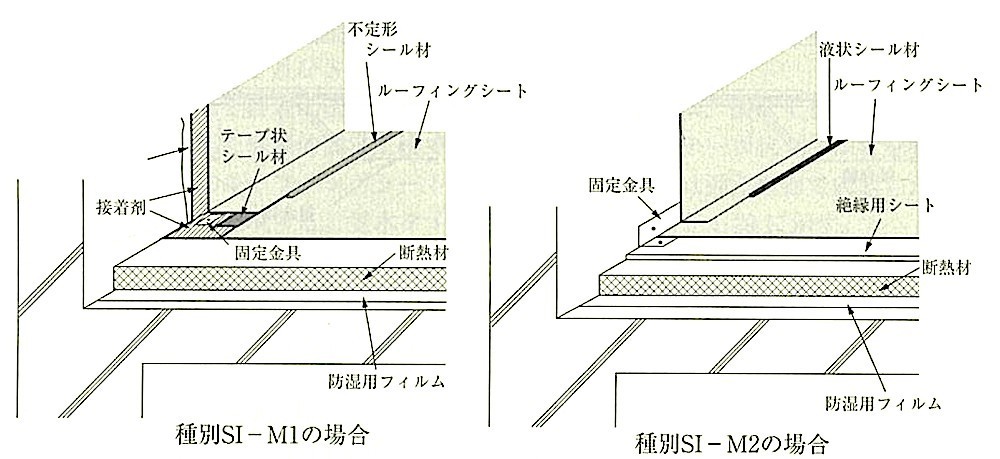

(ii) �e���ʂ̏���̑ϕ����͂��m�ۂ���ɂ́A�K�ȃv���O�⏬�˂���I��i�ގ��A���@�A�ō��ݐ[�����j���A�K�v�ȌŒ�ӏ������߂�K�v������A���������q�n���[�t�B���O�V�[�g�������̎d�l���m�F����B

(iii) �≏�p�V�[�g�̕~�݂́A�u�W�d�v�ł͎��SI �| M2�ōs���A���S �| M1�AS �| M2�AS �| M3�y��SI �| M1�ł͌����Ƃ��čs��Ȃ����A���̗��R�ɂ��~���̊���n�ł͐≏�p�V�[�g��~�݂���K�v������A���������q�n���[�t�B���O�V�[�g���쏊�̎d�l���m�F����B

�@ ������Ɏ�����ԂŎ{�H�����ꍇ�́A�R���N���[�g���n�\�ʂ̓��Q�ɂ�鉚�ʂ̔����̂����ꂪ����B���Ƀ����^���ʼn��n�̕s����C�����������́A���N��ɓ��Q���Ă͂������A�������ĉs�p�ȓˋN����Η�������������ꍇ������B

�A ����E����n��ł́A�s���ȓˋN���̑��݂́A�ォ��̐ϐ�d�ɂ��A�e�����₷���B

(2) �C�ۏ���

�{�H���̓V��ɂ���Ď��̓_�ɒ��ӂ���B

�@ �~�J�E�~�e�ᒆ�͎{�H�𒆎~����B

�A �J�A�Ⴊ����_�Ŏ{�H����ꍇ�́A���܂萅���ӂ����A�ϐ�͂��ꂢ�ɏ������Ă���s���B

�Ȃ��A�h���{�H���ɍ~�J�E�~�Ⴊ�\�z�����ꍇ�́A�h���w���{�H����Ă��Ȃ���������h���w�̉��ɐ����Z�����Ȃ��悤�ɁA�h���w�[����S���e�[�v���̓V�[���ޓ��ŏ��u����B

(3) �h���w�̉��n

�h���w�̉��n�́A�����͒ʂ�悭���p�Ƃ��A�o���͖ʎ��Ƃ���B�܂��A���n�͊�����Ԃ̉e�����ɂ����H�@�ł��邪�A���J������_�Ŏ{�H����ꍇ�́A���܂萅���ӂ����A�ϐ�͂��ꂢ�ɏ������Ă���s���B����ȊO�́D�A�X�t�@���g�h���̉��n�̍����Q�Ƃ���B

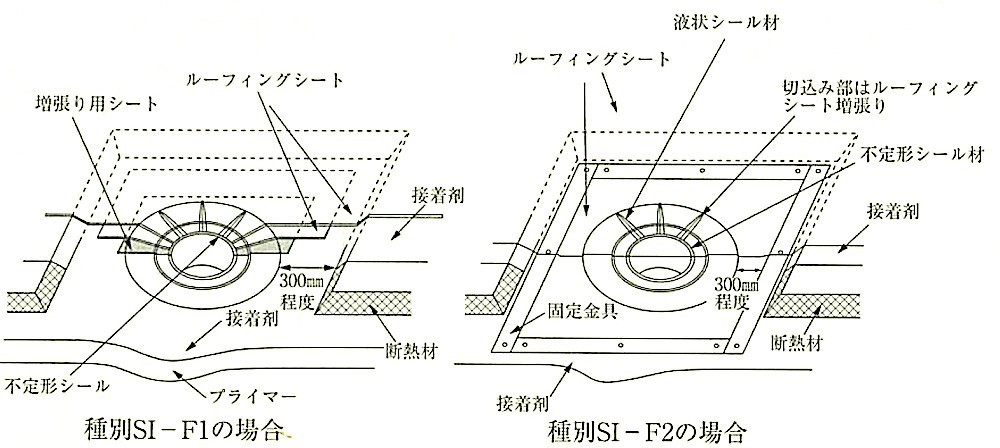

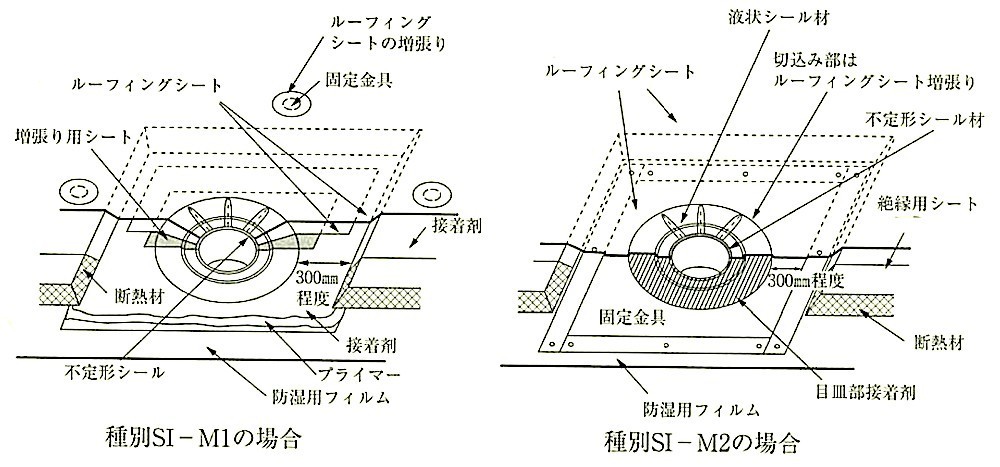

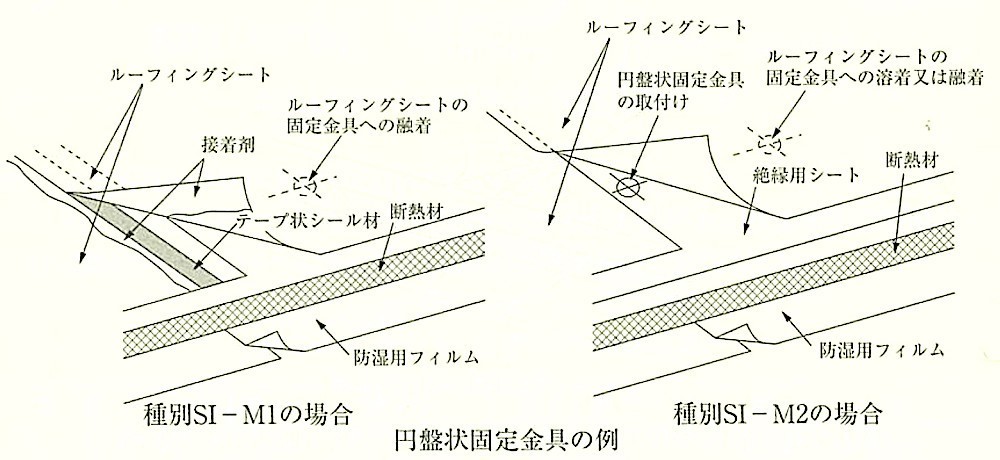

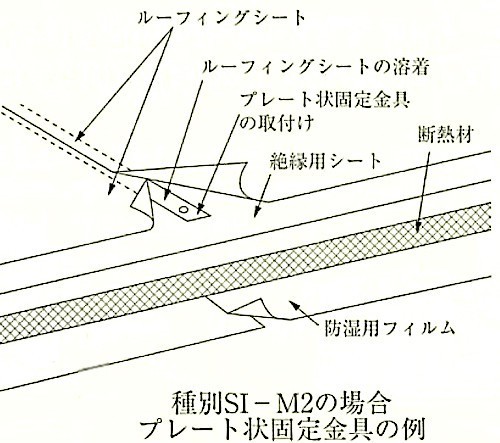

(4) �f�M�ނ̕~��

���SI �| M1�y��SI �| M2�̏ꍇ�A���[�t�B���O�V�[�g�̕~�݂ɐ旧���A���̂Ƃ���f�M�ނ�~�݂���B

�Ȃ��A�f�M�ނ̕~�݂́A����݂̂ɓK�p����B�����ɕ~�݂���ꍇ�́A���������q�n���[�t�B���O�V�[�g�������̎d�l�ɂ��B

�@ �f�M�ނ̕~�݂ɐ旧���A���n�̏�ɖh���p�t�B�������p��100mm���x�d�˂Č��ԂȂ��~�����ׂ�B

�A �f�M�ނ̕~�݂́A���������q�n���[�t�B���O�V�[�g���������w�肷��H�@�ɂ���Ēf�M�ދy�ѐ≏�p�V�[�g��~�����ׂ�B�f�M�ނ̌��Ԃ͒f�M���ʂɉe�����邽�߁A���Ԃ��ł��Ȃ��悤�ɏ\�����ӂ��čs���B�f�M�ނ����Ŕ����Ȃ��悤�ɁA�܂��A�o���ω��ɂ�锽��₠���h�~���邽�߁A�f�M�ނ�ڒ��܁A�e�[�v�A�Œ����ʼn��~�߂���B�Œ����̐�t���H�@�̏ꍇ�́A�{�Œ�ƌ��p�ł��A���~�߂��Ȃ����Ƃ��ł���B�������͂͌Œ�͂����߂邽�ߌŒ����ŌŒ肷��B

�B ���SI �| M2�Œf�M�ނ�A��|���X�`�����t�H�[���ۉ��Ƃ���ꍇ�́A�h���V�[�g�̕~�݂ɐ旧���A�≏�p�V�[�g��f�M�ނ̏�ɕ~�݂���B�u�W�d�v�ł͋K�肳��Ă��Ȃ����A�Y�܈ڍs�h�~�w��ʍނƂ��Ē��荇�킹��A��|���X�`�����t�H�[���ۉ����g�p����ꍇ�́A�≏�p�V�[�g���Ȃ����Ƃ��ł���B���̏ꍇ�̒f�M�ނ́A���������q���[�t�B���O�������̎w�肷�鐻�i�Ƃ���B

�Ȃ��A���SI �| M1�ł͐≏�p�V�[�g�͎g�p���Ȃ��B

(5) �o����p�̑�����y�я���

���S �| M1 �y��SI �| M 1�ł̓��[�t�B���O�V�[�g�̒��t���ɐ旧���A200 mm�p���x�̑�����p�V�[�g��t����i�}9.4.3�Q�Ɓj�B���S �| M2�ASI �| M2�y��S �| M3�ł̓��[�t�B���O�V�[�g��t�����̂��A���`��t����i�}9.4.4�Q�Ɓj�B

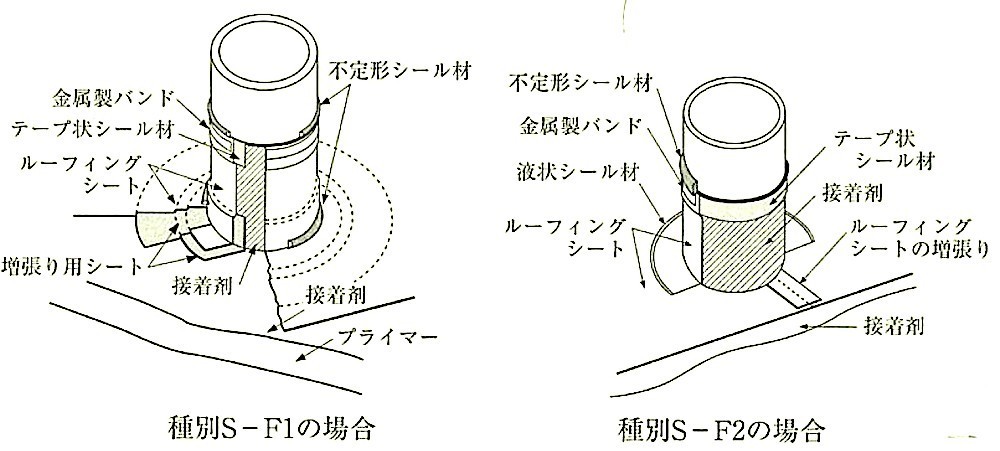

(6) ���[�t�h�����A�ђʔz�lj��

(i) ���[�t�h����

�@ ���[�t�h�������́A�}9.4.15�ɂ��B���[�t�h�������́A�s��������₷�����ʂȂ̂ŁA���t�����V�[�g�ނ̃��[���[�]�����\���ɍs���B���ɁA�V�[�g�ޑ��݂̐ڍ����̒i�����́A�X�e�b�`���[���ŏ\���ɓ]������B

�A ���SI �| M1�y��SI �| M2 �̃��[�t�h�������̎{�H���}9.4.16�Ɏ����B�V�[�g�~�݂ɐ旧���A�f�n�ނ��h�����̂�300mm���x��O�Ŏ~�߁A�[����45�����x�̌��z�Ƃ���B

�B�u�W�d�v�ł́A���[�t�h�����̂ւ̃V�[�g�̒��|������100mm�ȏ�Ƃ���Ă���B

�Ȃ��A���S �| M2�y��SI �| M2�ŁA���r�����핢���ꂽ���[�t�h�������g�p����ꍇ�́A�V�[�g��M���Z�����͗n�ܗn���Ő������̍����ڍ����\�ł��邽�߁A�u�W�d�v�ł͋K�肳��Ă��Ȃ������̏ꍇ�̃��[�t�h�����w�̃V�[�g�̒��|������40mm�ȏ�Ƃ��邱�Ƃ��ł���B�܂��A���r�����핢���ꂽ���[�t�h�����ɂ��ẮA���������q���[�t�B���O�������̎w�肷�鐻�i�Ƃ���B

�}9.4.15 ���[�t�h�������̔[�܂�̗�

�}9.4.16 ���[�t�h�������̔[�܂�̗�i�f�R�H�@�̏ꍇ�j

(ii) �ђʔz�lj��

�@ ���ʔz�lj��́A�}9.4.17�ɂ��B�z�lj��͕s����₷�����ʂȂ̂ŁA���t�����V�[�g�ނ̃��[���[�]�����\���ɍs���B���ɁA���[�t�B���O�V�[�g�ނ̑��݂̒i���́A�X�e�b�`���[���ŏ\���ɓ]�����A���[���y�єz�lj��ɕ�������J���̂Ȃ��悤�ɒ��ӂ��Ď{�H����B�܂��A�V�[�g�ނ́A�ł��邾���؍��݂���ꂸ�ɒ��J�Ɏd�グ��B

�Ȃ��A�{�H�ɍۂ������V�[�g�́A�L�тɂ������ߋώ��V�[�g�ƕ��p���čs�����Ƃ�����B

�A ���SI �| M1�y��SI �| M2�̊ђʔz�lj��̎{�H���} 9.4.18�Ɏ����B�V�[�g�~�݂ɐ旧���A�f�M�ނ�z�lj��Ɍ��Ԃ��ł��Ȃ��悤�ɒ���t����B

�}9.4.17 �z�lj��̔[�܂�̗�

�}9.4.18 �ђʔz�Ǔ���̔[�܂�̗�i�f�M�H�@�̏ꍇ�j

(7) ���[�t�B���O�V�[�g�̌Œ�

(i) ���ꕔ

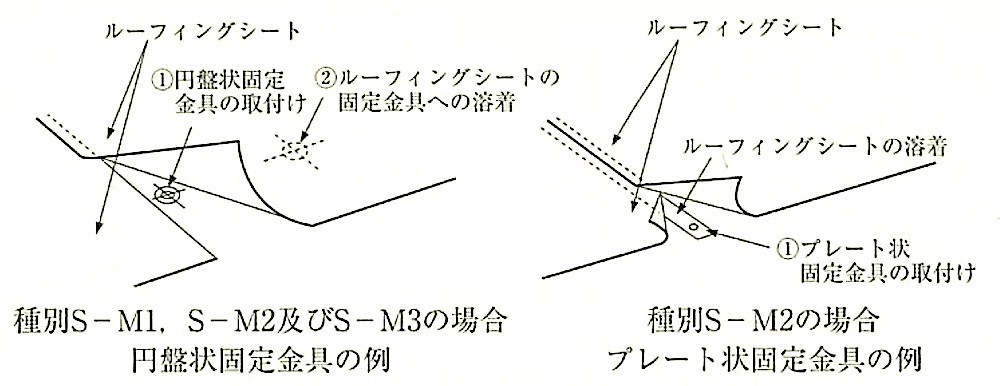

���[�t�B���O�V�[�g���Œ�����p���Ď��t����H�@�ɂ͎���3��ނ�����B

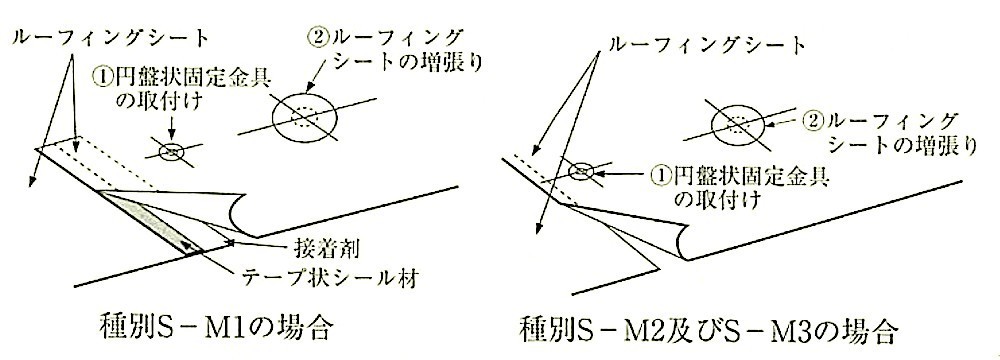

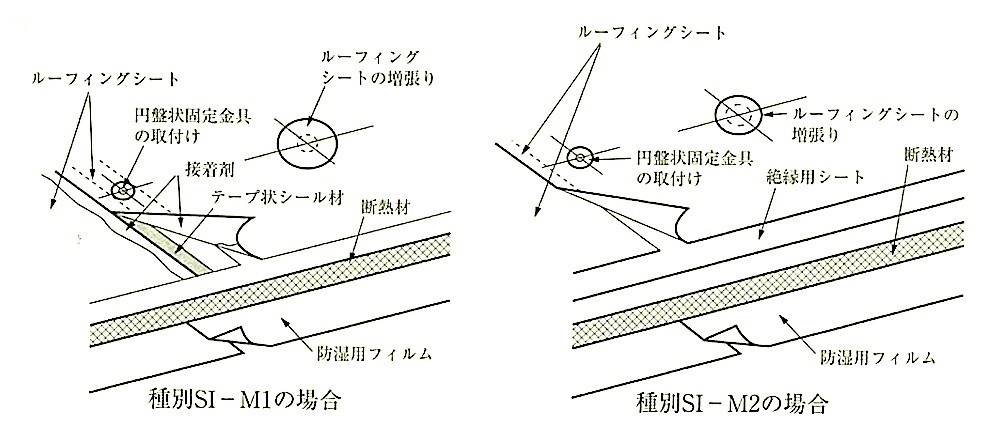

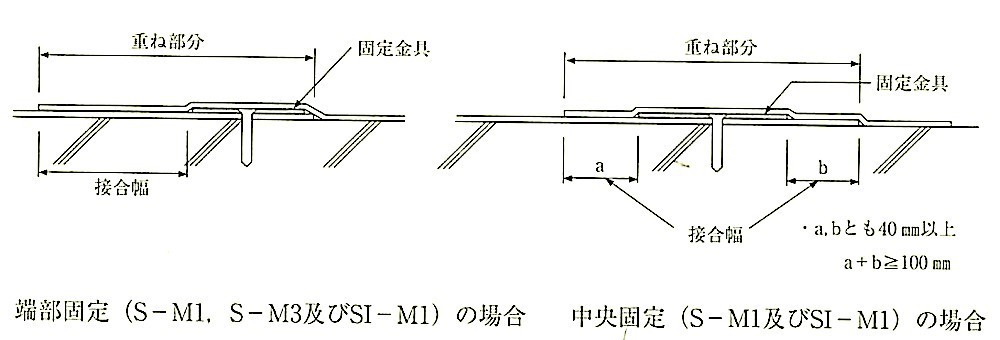

1) �Œ����̂��ƕt���H�@�i�}9.4.19�y�ѐ}9.4.20�Q�Ɓj

����̈ʒu�Ƀ��[�t�B���O�V�[�g��~�݂����̂��A���������q�n���[�t�B���O�V�[�g�������̎d�l�ɂ��Œ������Œ�B�Ŏ��t���A���̏�ɓK�ȑ�������s���B���̏ꍇ�A���S �| M1�y��SI �| M1�͐ڒ��܂ɂ��ڒ��Ƃ��A���S �| M2�y��SI �| M2�͗n�ܗn�����͔M���Z���A���S �| M3�͔M���Z���Ƃ���B

2) �Œ����̐�t���H�@�i�}9.4.21�y�ѐ}9.4.22�Q�Ɓj

�h���w�{�H���n�ɍ��������q�n���[�t�B���O�V�[�g�������̋K�肷��ӏ��ɌŒ������Œ�B�Ŏ��t�����̂��A����̈ʒu�ɕ~�݂������[�t�B���O�V�[�g���Œ����ɗn�ܗn�����͔M���Ⴕ���͓d���U�����M�ɂ��M�Z���Ƃ���B

3) �Œ����̐ڍ������H�@�i�}9.4.23�y�ѐ}9.4.24�Q�Ɓj

����̈ʒu�Ƀ��[�t�B���O�V�[�g��~�݂����̂��A���[�t�B���O���݂̐ڍ����ŁA���������q�n���[�t�B���O�V�[�g�������̋K�肷��ӏ��ɌŒ������Œ�B�Ŏ��t���A�Œ������悤�ɗאڃ��[�t�B���O�V�[�g�Őڍ�����B

�}9.4.19 �Œ����̂��ƕt���H�@�̗�

�}9.4.20 �Œ����̂��ƕt���H�@�̔[�܂�̗�i�f�M�H�@�̏ꍇ�j

�}9.4.21 �Œ����̐�t���H�@�̗�

�}9.4.22 �Œ����̐�t���H�@�̔[�܂�̗�i�f�M�H�@�̏ꍇ�j

�}9.4.23 �Œ����̐ڍ������H�@�̗�

�}9.4.24 �Œ����̐ڍ������H�@�̔[�܂�̗�i�f�M�H�@�̏ꍇ�j

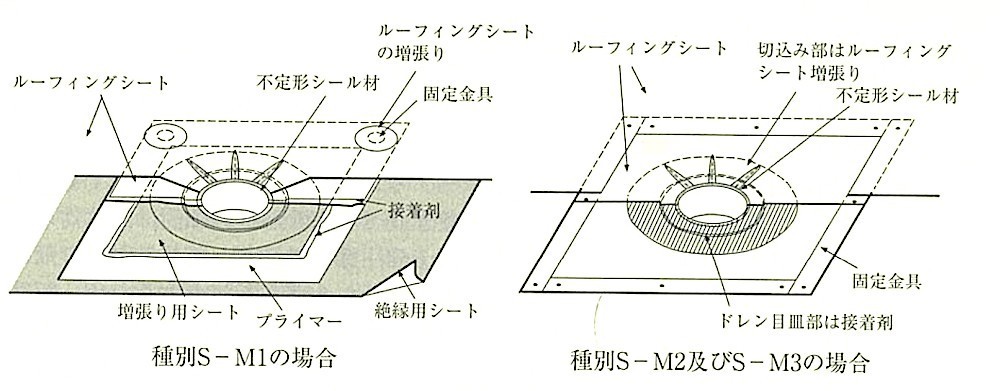

(ii) ������

�������́A�v���[�g��A�A���O���̌Œ�����p���ă��[�t�B���O�V�[�g�肷��B�}9.4.25�y�ѐ}9.4.26�Ɏ{�H��������B

�}9.4.25 �������[�܂�̗�

�}9.4.26 ���G���[�܂�i�f�M�H�@�j�̗�

(8) ���[�t�B���O�V�[�g���݂̐ڍ�

���[�t�B���O�V�[�g���݂̐ڍ����́A�\9.4.6�ɂ��B�ڍ����́A�����Ƃ��Đ��㑤�̃V�[�g���������̃V�[�g�̏�ɂȂ�悤�ɒ���d�˂�B

�\9.4.6 ���[�t�B���O�V�[�g�̐ڍ���

�}9.4.27 �ڍ������Œ�H�@�̐ڍ����̗�

���S – M1�y��SI – M1�̏ꍇ�̐ڍ��́A�ڒ��܂����[�t�B���O�V�[�g���ʂɓh�z���A���A�e�[�v��V�[���ނp���Ē���t���A���[���[���ʼn������ď\���ɐڒ�������B3���d�˕��́A���炩���ߕs��`�V�[���ނŐڍ��i�������ς��Ă����B

���S – M2�y��SI – M2�̏ꍇ�̐ڍ��́A�n�ܗn�����͔M���Z���ɂ���čs���A���S – M3�̏ꍇ�̐ڍ��͔M���Z���ɂ���čs���B�ڍ��[���͉t��V�[���ނŃV�[������B3���d�˕��͔M���n�ڋ@�ŔM�Z�������A�t��V�[���ނŃV�[������B3���d���̎{�H���}9.4.28�Ɏ����B

�}9.4.28 3���d�˕��̏����̗�

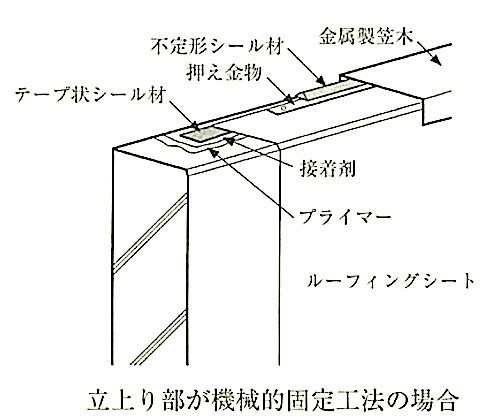

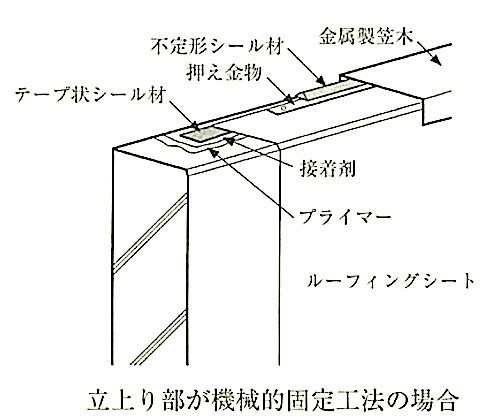

(9) ����蕔�̖h���w���[���̔[�܂�

(i) ���S – M1�y��SI – M1�̏ꍇ

����蕔��ڒ��H�@�ōs���ꍇ�̖h���w�̖��[���́A�}9.4.14�ɏ�����B

����蕔���@�B�I�Œ�H�@�ōs���ꍇ�́A�[���Ƀe�[�v��V�[���ނ�t�����̂��Ƀ��[�t�B���O�V�[�g��t���A���[���͉��������ŌŒ肵����ɃV�[���ނ��[�U����B�}�^�C�v�̔[�܂�̗��}9.4.29�Ɏ����B

�}9.4.29 �}�^�C�v�̔[�܂�̗�

(ii) ���S – M2�ASI – M2�y��S – M3�̏ꍇ

����蕔��ڒ��H�@�ōs���ꍇ�̖h���w�̖��[���́A�}9.4.14�ɏ�����B

����蕔���@�B�I�Œ�H�@�ōs���ꍇ�́A�[���Ƀe�[�v��V�[���ނ�t�����̂��ɌŒ������Œ肵�A���S – M2�y��SI – M2�̏ꍇ�́A���[�t�B���O�V�[�g���Œ����ɗn�ܗn�����͔M���Z���ɂ�蒣��t���A���S – M3�̏ꍇ�́A�Œ����ɔM���Z���ɂ�蒣��t����B���[���̓V�[���ނŏ�������B

���肠���^�C�v�̔[�܂�̗��}9.4.30�A�}�^�C�v�̔[�܂�̗��}9.4.31�Ɏ����B

�}9.4.30 ���肠���^�C�v�̔[�܂�̗�

�}9.4.31 �}�^�C�v�̔[�܂�̗�

(10) �d��h��

�d��h���̓h�z�́A����������[���[����p���Ăނ�Ȃ��h�z����B�ߔN�ł͎ՔM�痿��z�����邱�Ƃő��z���̋ߐԊO�̈�̃G�l���M�[���˗������߁A�\�ʉ��x�̒ጸ���\�ȍ����˗��h�����d��h���Ƃ��Ďg�p����鎖�Ⴊ�������Ă���B�܂��A�u�W�d�v�ł͋K�肳��Ă��Ȃ����A���炩���ߒ��F���ꂽ���[�t�B���O�V�[�g������B

(11) �ϕ�����

�@�B�I�Œ�H�@�̖h���w�́A�����͂ɑς���悤�A���[�t�B���O�V�[�g�̋��x��Œ����̑ϗ͓��ɉ����ė��t���Ԋu���߂�K�v������B

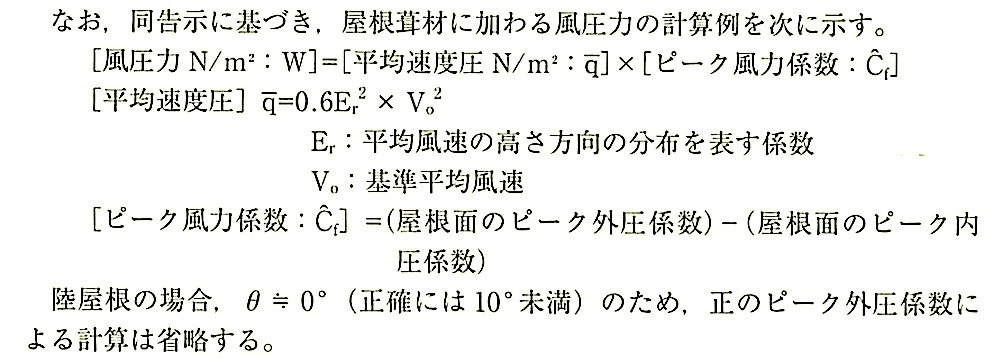

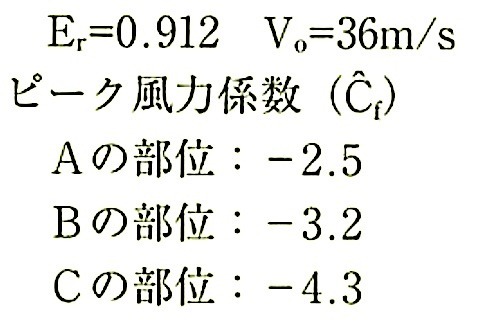

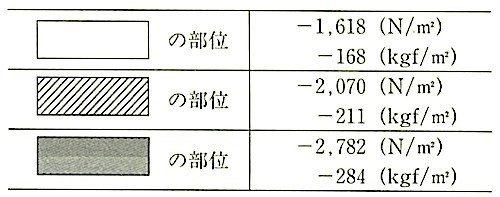

�V�[�g�̋��x��Œ����̑ϗ͓��͍��������q���[�t�B���O�V�[�g�������̎����ɂ�邪�A�����͂Ɋւ��ẮA���z��@�{�s�ߑ�82����4�̋K��Ɋ�Â��u�����ӂ��ދy�щ��O�ɖʂ��钠�ǂ̕����ɑ���\���ϗ͏�̈��S�����m���߂邽�߂̍\���v�Z�̊���߂錏�v�i����12�N5��31�� ���ݏȍ�����1458���j�ɂ��Z�肷��B

���̃s�[�N�O���W���ɑ�����^�̌��z���̃s�[�N�����W����0�ł���B

�܂��A�����ɂ��e���ȊO�ɕ��̐����ݑK�v�ł���A�V�[�g�ڍ����A�J�d�����[�܂�A�n�ނ̖ڒn�������̓K�ȏ����A�����������l���������n�ւ̌Œ苭�x�̊m�ۂƂ������v�E�ޗ��E�{�H�ʂ���̌������K�v�ł���A���[�t�B���O�V�[�g�������̎d�l���m�F����B

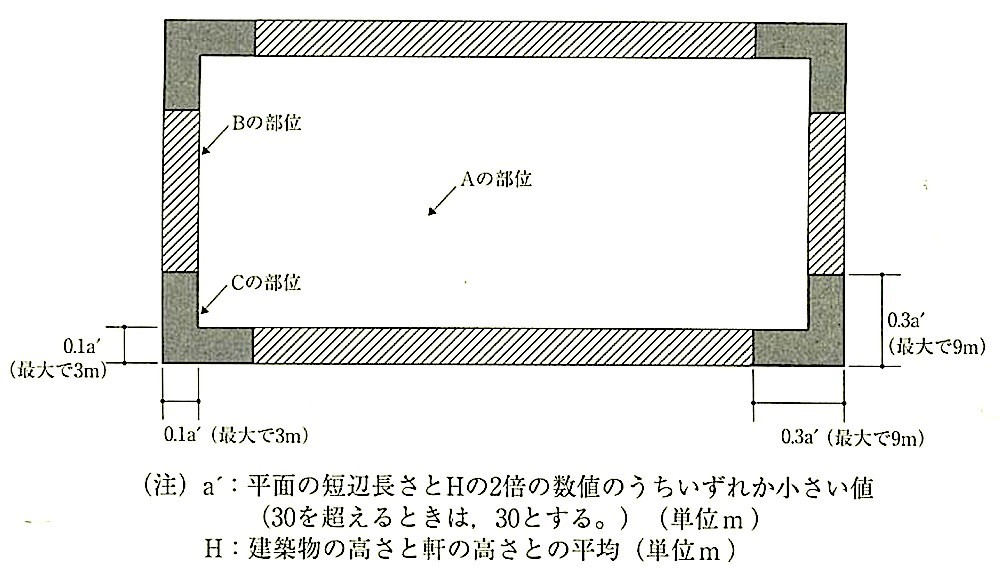

��ʓI�ȉ����ŁA��������20m�A�n�\�ʑe�x�敪�V�A����ϕ���36m�̏ꍇ�̕����͂̒l��\9.4.7 �y�ѐ}9.4.32�Ɏ����B

�\9.4.7 �������̕��͌v�Z��

�}9.4.32 �������ʂ̕��ʈʒu

(c) ����

�h���w�{�H�r���ɂ����錟���̗��ӓ_�́A9.1.3(b)�ɏ�����B