新規記事の投稿を行うことで、非表示にすることが可能です。

2016年04月05日

3Dプリンターのトラブル事例 初期定着不良 対策編 その2

初期定着不良対策編 その2 ノズルとベッドの距離を適切に設定するの解説です。

以下の調整を行います。

1. XY軸に対してベッドを平行に調整する

2. z軸の原点を調整する。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

ひとつずつ説明していきますね。

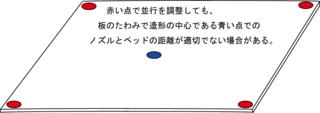

1. XY軸に対してベッドを平行に調整する

お使いの機種で推奨されているやり方でOKですが、気を付けるべきことがあります。

・ベッドに凸凹がある。

・温度が上げるとベッドが変形して凸凹になる場合がある。

出来れば、ベッドを造形中と同じ温度まで上げて調整しましょう。

ベッド中央の隙間も測って、4すみとの差を把握しておきましょう。

アルミ板、ガラス板でも曲がり、そりはあります。

ベッド板のそりや凸凹が大きいと、調整してもベッドの一部で定着不良が起こります。

大切な事はベッドの並行を調整し、そのうえで凹凸がどれくらいあるのかを把握することです。

2. z軸の原点を調整する。

これもお使いの機種で推奨されているやり方で良いと思います。

スライサーや造形ソフトとの兼ね合いもありますので、正解はそれぞれ違います。

ただし、これも意識しておくべきことがあります。

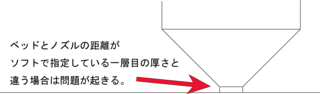

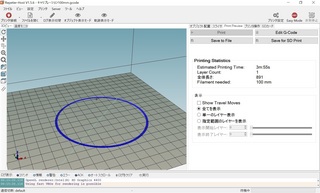

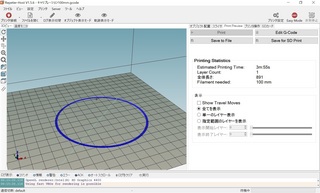

造形ソフトに表示されている一層目の高さと、実際のノズルとベッドの距離の差です。

この差が大きいと初期定着不良の原因になる場合があります。

問題が起きてからでも構いませんが、差は意識して把握しておきましょう。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

一層目の高さはおおむねノズルの穴径の半分以下が良いと思います。

樹脂をなすり付けてしっかりと定着させることができますし、

ブリム(定着強化のためにつける餃子の羽根のようなミミ)を付ける場合は薄い方が外すのが楽です。

2.で調べた差が大きい場合はスライサーで補正しましょう。

kisslicerであれば z-offsetでノズルの高さを補正できます。

slic3r や CURA は、逆に一層目の樹脂の量で調整できます。

slic3rなら extrusion width-first layer で、initial layer line width で調整します。

ただし、樹脂量で調節する場合は仕上がり寸法に影響しますので、

気になる方はkisslicerを使うか、ファームウェアで調整する方が良いかもしれません。

1.の凸凹が大きく、一層目が線のようになったり凸凹になる場合は 一層目を高く (厚く) してください。

ただし、なすり付けて定着力を上げる効果は減りますので、他の設定で補う必要があるかもしれません。

補う方法は、次回に残りの定着力強化の取り組みを紹介しますので、そこで解説しますね。

以下の調整を行います。

1. XY軸に対してベッドを平行に調整する

2. z軸の原点を調整する。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

ひとつずつ説明していきますね。

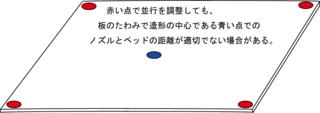

1. XY軸に対してベッドを平行に調整する

お使いの機種で推奨されているやり方でOKですが、気を付けるべきことがあります。

・ベッドに凸凹がある。

・温度が上げるとベッドが変形して凸凹になる場合がある。

出来れば、ベッドを造形中と同じ温度まで上げて調整しましょう。

ベッド中央の隙間も測って、4すみとの差を把握しておきましょう。

アルミ板、ガラス板でも曲がり、そりはあります。

ベッド板のそりや凸凹が大きいと、調整してもベッドの一部で定着不良が起こります。

大切な事はベッドの並行を調整し、そのうえで凹凸がどれくらいあるのかを把握することです。

2. z軸の原点を調整する。

これもお使いの機種で推奨されているやり方で良いと思います。

スライサーや造形ソフトとの兼ね合いもありますので、正解はそれぞれ違います。

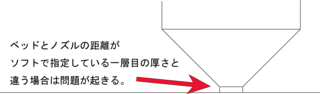

ただし、これも意識しておくべきことがあります。

造形ソフトに表示されている一層目の高さと、実際のノズルとベッドの距離の差です。

この差が大きいと初期定着不良の原因になる場合があります。

問題が起きてからでも構いませんが、差は意識して把握しておきましょう。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

一層目の高さはおおむねノズルの穴径の半分以下が良いと思います。

樹脂をなすり付けてしっかりと定着させることができますし、

ブリム(定着強化のためにつける餃子の羽根のようなミミ)を付ける場合は薄い方が外すのが楽です。

2.で調べた差が大きい場合はスライサーで補正しましょう。

kisslicerであれば z-offsetでノズルの高さを補正できます。

slic3r や CURA は、逆に一層目の樹脂の量で調整できます。

slic3rなら extrusion width-first layer で、initial layer line width で調整します。

ただし、樹脂量で調節する場合は仕上がり寸法に影響しますので、

気になる方はkisslicerを使うか、ファームウェアで調整する方が良いかもしれません。

1.の凸凹が大きく、一層目が線のようになったり凸凹になる場合は 一層目を高く (厚く) してください。

ただし、なすり付けて定着力を上げる効果は減りますので、他の設定で補う必要があるかもしれません。

補う方法は、次回に残りの定着力強化の取り組みを紹介しますので、そこで解説しますね。

【このカテゴリーの最新記事】

-

no image

-

no image

-

no image

-

no image

2016年04月04日

3Dプリンターのトラブル事例 初期定着不良 対策編

初期定着不良とその原因の解説が終わり、やっとこさ対策編です。

基本的な考え方は以下の通りです。

1.樹脂の押し出し量、樹脂量(フロー%)を適切に設定する

2.ノズルとベッドの距離を適切に設定する

3.ベッド表面を樹脂がくっつきやすくする

4.造形物の方向や形状、ブリム、ラフトを設定する

5.高めの温度でゆっくりと樹脂をなすり付ける

具体的な取り組みをひとつずつ紹介していきましょう。

まずは 1.樹脂の押し出し量、樹脂量を適切に設定する です。

樹脂の押し出し量の設定については以前の記事をごらん頂ければ幸いです。

樹脂量の設定について説明します。

樹脂の押し出し量が適切でも、押し出される樹脂が増減してしまうことがあります。

フィラメントの径が設定どおりでない場合があるのです。

標準的なフィラメントの直径は1.75mmです。(機種によっては2.85mmなどもあります)

これが1.7mmになるとどうなるでしょうか? たかだか0.05mmの違いなのですが、

樹脂量で計算すると6%も少ないことになってしまいます。

樹脂量が少ないままプリントをすると、一層目の定着が悪くなります。

また、底面も充分に押し付けられないため、スジが目立つ出来上がりになってしまいます。

調節はスライサーでも可能なのですが、造形ソフト側で設定することをおすすめします。

フィラメントを交換して同じGコードを使いまわすときに計算が楽ですし、

フィラメントの径を意識する癖をつけておいたほうがトラブルを回避しやすいです。

さて、具体的な方法です。

まずはフィラメントの径を計りましょう。デジタルノギスやマイクロメーターがあると便利です。

5箇所くらいの平均をとると良いと思います。

計ったら以下の式に代入し計算します。

フロー% = スライサーの設定値の2乗 ÷ 計ったフィラメント径の2乗 × 100

私はめんどくさがりなので、スライサー設定値を1.75mmで固定して式を単純化しています。

306.25 ÷ 計ったフィラメント径

306.25 (1.75^2 * 100) はもう暗記しています。

例えばフィラメントが1.7mmだったとすると、 306.25/1.7/1.7 ≒ 106 となります。

つまり106%(比で入力する場合は1.06)が適正値ということになりますね。

今手元にあるABSの黒なんて、1.67mmです。

意識せず造形すると「なんだか定着悪いしスカスカっぽいなあ」となってしまうかもしれません。

私なりの対処法を紹介しましたが、これは一例です。

大切なことは 「フィラメントの径は意識すべき!」 ということです。

基本的な考え方は以下の通りです。

1.樹脂の押し出し量、樹脂量(フロー%)を適切に設定する

2.ノズルとベッドの距離を適切に設定する

3.ベッド表面を樹脂がくっつきやすくする

4.造形物の方向や形状、ブリム、ラフトを設定する

5.高めの温度でゆっくりと樹脂をなすり付ける

具体的な取り組みをひとつずつ紹介していきましょう。

まずは 1.樹脂の押し出し量、樹脂量を適切に設定する です。

樹脂の押し出し量の設定については以前の記事をごらん頂ければ幸いです。

樹脂量の設定について説明します。

樹脂の押し出し量が適切でも、押し出される樹脂が増減してしまうことがあります。

フィラメントの径が設定どおりでない場合があるのです。

標準的なフィラメントの直径は1.75mmです。(機種によっては2.85mmなどもあります)

これが1.7mmになるとどうなるでしょうか? たかだか0.05mmの違いなのですが、

樹脂量で計算すると6%も少ないことになってしまいます。

樹脂量が少ないままプリントをすると、一層目の定着が悪くなります。

また、底面も充分に押し付けられないため、スジが目立つ出来上がりになってしまいます。

調節はスライサーでも可能なのですが、造形ソフト側で設定することをおすすめします。

フィラメントを交換して同じGコードを使いまわすときに計算が楽ですし、

フィラメントの径を意識する癖をつけておいたほうがトラブルを回避しやすいです。

さて、具体的な方法です。

まずはフィラメントの径を計りましょう。デジタルノギスやマイクロメーターがあると便利です。

5箇所くらいの平均をとると良いと思います。

計ったら以下の式に代入し計算します。

フロー% = スライサーの設定値の2乗 ÷ 計ったフィラメント径の2乗 × 100

私はめんどくさがりなので、スライサー設定値を1.75mmで固定して式を単純化しています。

306.25 ÷ 計ったフィラメント径

306.25 (1.75^2 * 100) はもう暗記しています。

例えばフィラメントが1.7mmだったとすると、 306.25/1.7/1.7 ≒ 106 となります。

つまり106%(比で入力する場合は1.06)が適正値ということになりますね。

今手元にあるABSの黒なんて、1.67mmです。

意識せず造形すると「なんだか定着悪いしスカスカっぽいなあ」となってしまうかもしれません。

私なりの対処法を紹介しましたが、これは一例です。

大切なことは 「フィラメントの径は意識すべき!」 ということです。

2016年04月02日

3Dプリンター初めて使うときにすべきこと。 押し出し量のキャリブレーション

最近3Dプリンターを購入した人から相談を受けています。

やり取りの中でこれは大切だと思い出したのがこの 押し出し量のキャリブレーション です。

これは書かねば、と思っていたのですが 素晴らしい先達である

ジンジャエール&ソフトクリーム の たぬきち様が詳しい解説をまとめていらっしゃるのを読み、

改めて私も書くべきかどうか迷いました。

いろいろ考えた結果、初心者にも向いていると思う内容を書かせていただくことにしました。

本体に画面のついているreprap機であれば、PCすら必要のない簡単な方法です。

ギア等を交換しない限り一回しかやらないで良いことですが、とても大切なので読んでいただけると幸いです。

さて本題です。

3Dプリンター、特に安価なreprap機は、吐出し量の初期設定が適切でないことが多いように思います。

少なくとも私が購入した3機種(国産機1台、中華キット2台)はすべて少な目で設定されていました。

うち一台は致命的に押し出し量が少なかったため設定の不備に気づくきっかけとなりました。

少な目に設定されている理由と原因を推察します。

・押し出しギアの外径から計算して設定している。

押し出し量はギアの外径よりもギアがフィラメントに食い込む分だけ少なくなります。

・押し出し抵抗で、計算通りにフィラメントが送られていない。

高速造形、低温、小径ノズル使用など、押し出し抵抗が大きい使い方をするほど

ギアとフィラメントの間で滑りが起こり、その分だけ押し出し量が少なくなります。

・トラブル回避のため、あえて押し出し量を少な目に設定している。

押し出し量は多すぎると様々なトラブルの原因になります。

特にソリッド(infill100%)で造形する際は、余分な樹脂の逃げ場がないので

側面や天面でダマや凸となり、ノズルと衝突、脱調の原因となることもあります。

少な目だと大きなトラブルは起きにくいため、あえて少な目にしている可能性は考えられます。

まあ、中華キットの場合は適当に計算値を入れてるだけだと思いますが・・・。

いずれにせよ、押し出し量は把握して、適切に設定する必要があります。

3Dプリンターの設定で何が一番大切かを問われたら、迷わず押し出し量と答えます。

僅差で次点は温度かな? それくらい大切だと思っています。

増減させるにせよ目的を持って意識してやらねばならんということです。

さて、その大切なキャリブレーションの方法です。

まず、100mmの長さを測るものを用意してください。

定規でも良いですが、PTFEチューブの端材があれば、それを100mmに切ると良いでしょう。

写真はパースのせいで100mm以上に見えますが、100mmで切っています。

次にフィラメントの端材を用意してください。

ダイレクトなら200mmもあれば充分ですが、ボーデンだとチューブの長さ+200mm位必要です。

ノズルを造形温度に温め、先から樹脂が出るまで送ります。

樹脂の入り口から100mmの長さでフィラメントにしるしをつけます。

造形する時の温度で、造形速度程度の送り速度で100mm送ります。

速度、温度は押し出し抵抗をできるだけ再現するための設定です。

実際の造形ではノズル先が造形物に押し付けられているため、さらに押し出し抵抗は大きくなります。

入り口から印までの距離を測ります。

写真ではわかりやすいように物差しを使っていますが、しるしと入り口がぴったり合わさるまで

1mmづつ送っても測ることは出来ます。 行き過ぎている場合は戻してくださいね。

写真では2mm余ったので、100mmの命令に対して98mm動いたことになりますね。

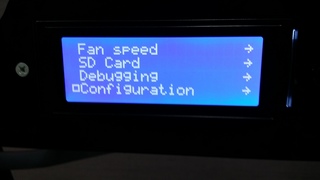

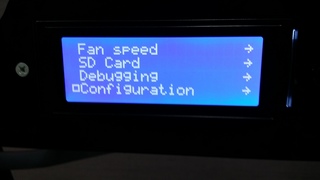

LCD画面からコンフィグでエクストルーダーの1mm送りあたりのステップ数を調べて・・・。

以下のように計算します。送り量を100mmにしたので計算が楽ですね。

現在の1mmあたりのステップ数 ÷ 計測した移動量 × 100 = 適切な送り量のステップ数

95 ÷ 98 × 100 ≒ 97

同じくLCD画面のコンフィグから適切なステップ数を上書きしてください。

この方法の良いところは、PCが不要で3Dプリンターの操作だけで完結することです。

まあフィラメントをちょうど100mm使うデータを造形して測るのが良いんですけど、

標準的なのreprap機の分解能だとほとんど差は出ないと思います。

購入したままの状態で押し出し量のキャリブレーションをしていなければ、ぜひお試しあれ。

やり取りの中でこれは大切だと思い出したのがこの 押し出し量のキャリブレーション です。

これは書かねば、と思っていたのですが 素晴らしい先達である

ジンジャエール&ソフトクリーム の たぬきち様が詳しい解説をまとめていらっしゃるのを読み、

改めて私も書くべきかどうか迷いました。

いろいろ考えた結果、初心者にも向いていると思う内容を書かせていただくことにしました。

本体に画面のついているreprap機であれば、PCすら必要のない簡単な方法です。

ギア等を交換しない限り一回しかやらないで良いことですが、とても大切なので読んでいただけると幸いです。

さて本題です。

3Dプリンター、特に安価なreprap機は、吐出し量の初期設定が適切でないことが多いように思います。

少なくとも私が購入した3機種(国産機1台、中華キット2台)はすべて少な目で設定されていました。

うち一台は致命的に押し出し量が少なかったため設定の不備に気づくきっかけとなりました。

少な目に設定されている理由と原因を推察します。

・押し出しギアの外径から計算して設定している。

押し出し量はギアの外径よりもギアがフィラメントに食い込む分だけ少なくなります。

・押し出し抵抗で、計算通りにフィラメントが送られていない。

高速造形、低温、小径ノズル使用など、押し出し抵抗が大きい使い方をするほど

ギアとフィラメントの間で滑りが起こり、その分だけ押し出し量が少なくなります。

・トラブル回避のため、あえて押し出し量を少な目に設定している。

押し出し量は多すぎると様々なトラブルの原因になります。

特にソリッド(infill100%)で造形する際は、余分な樹脂の逃げ場がないので

側面や天面でダマや凸となり、ノズルと衝突、脱調の原因となることもあります。

少な目だと大きなトラブルは起きにくいため、あえて少な目にしている可能性は考えられます。

まあ、中華キットの場合は適当に計算値を入れてるだけだと思いますが・・・。

いずれにせよ、押し出し量は把握して、適切に設定する必要があります。

3Dプリンターの設定で何が一番大切かを問われたら、迷わず押し出し量と答えます。

僅差で次点は温度かな? それくらい大切だと思っています。

増減させるにせよ目的を持って意識してやらねばならんということです。

さて、その大切なキャリブレーションの方法です。

まず、100mmの長さを測るものを用意してください。

定規でも良いですが、PTFEチューブの端材があれば、それを100mmに切ると良いでしょう。

写真はパースのせいで100mm以上に見えますが、100mmで切っています。

次にフィラメントの端材を用意してください。

ダイレクトなら200mmもあれば充分ですが、ボーデンだとチューブの長さ+200mm位必要です。

ノズルを造形温度に温め、先から樹脂が出るまで送ります。

樹脂の入り口から100mmの長さでフィラメントにしるしをつけます。

造形する時の温度で、造形速度程度の送り速度で100mm送ります。

速度、温度は押し出し抵抗をできるだけ再現するための設定です。

実際の造形ではノズル先が造形物に押し付けられているため、さらに押し出し抵抗は大きくなります。

入り口から印までの距離を測ります。

写真ではわかりやすいように物差しを使っていますが、しるしと入り口がぴったり合わさるまで

1mmづつ送っても測ることは出来ます。 行き過ぎている場合は戻してくださいね。

写真では2mm余ったので、100mmの命令に対して98mm動いたことになりますね。

LCD画面からコンフィグでエクストルーダーの1mm送りあたりのステップ数を調べて・・・。

以下のように計算します。送り量を100mmにしたので計算が楽ですね。

現在の1mmあたりのステップ数 ÷ 計測した移動量 × 100 = 適切な送り量のステップ数

95 ÷ 98 × 100 ≒ 97

同じくLCD画面のコンフィグから適切なステップ数を上書きしてください。

この方法の良いところは、PCが不要で3Dプリンターの操作だけで完結することです。

まあフィラメントをちょうど100mm使うデータを造形して測るのが良いんですけど、

標準的なのreprap機の分解能だとほとんど差は出ないと思います。

購入したままの状態で押し出し量のキャリブレーションをしていなければ、ぜひお試しあれ。

2016年03月31日

3Dプリンターのトラブル事例 初期定着不良 その他の原因

ベッドとノズルの距離が適切でも初期定着不良は起こります。

事例と原因を紹介します。

2. 溶けたフィラメントのテーブルへのひっつきが悪い。

距離が適切でも樹脂が定着しないことがあります。考えられる原因を列挙します。

・ベッドがアルミやガラスの生地など樹脂がはり付きにくい素材である。

・ベッドの表面が油分で汚れているなど、樹脂がはり付きにくい状態である。

・ベッドが冷たく、樹脂が触れた瞬間に冷えて固まってしまっている。

3. 造形物がはがれやすい形状である。

はがれやすい形というものがあります。はがれやすさを左右する要素をあげます。

・肉厚が急激に変化する場所がある。(収縮の不均等で反る)

・底面積が少ない。 = ベッドに食いつく力が少ない

・大きい = 全体としての収縮や反りも大きい

4.不適切な冷却で、造形物を反りやすくしてしまっている。

造形物を冷やすファンは一層目から回してはいけません。

一層目はできるだけ熱くドロッとした状態を維持し、垂れてベッドに食いついてくれた方が良いのです。

冷却と同様に、冬場など低温の空気に造形物がさらされると反りやすくなります。

Y軸でベッドを動かす機種は、常に造形物に風が当たっているのと同じことなので、

冷却ファンを付けていなくても反りやすいです。

以上の症状と原因をふまえて、次回以降では初期定着不良に対する私なりのアプローチを紹介します。

事例と原因を紹介します。

2. 溶けたフィラメントのテーブルへのひっつきが悪い。

距離が適切でも樹脂が定着しないことがあります。考えられる原因を列挙します。

・ベッドがアルミやガラスの生地など樹脂がはり付きにくい素材である。

・ベッドの表面が油分で汚れているなど、樹脂がはり付きにくい状態である。

・ベッドが冷たく、樹脂が触れた瞬間に冷えて固まってしまっている。

3. 造形物がはがれやすい形状である。

はがれやすい形というものがあります。はがれやすさを左右する要素をあげます。

・肉厚が急激に変化する場所がある。(収縮の不均等で反る)

・底面積が少ない。 = ベッドに食いつく力が少ない

・大きい = 全体としての収縮や反りも大きい

4.不適切な冷却で、造形物を反りやすくしてしまっている。

造形物を冷やすファンは一層目から回してはいけません。

一層目はできるだけ熱くドロッとした状態を維持し、垂れてベッドに食いついてくれた方が良いのです。

冷却と同様に、冬場など低温の空気に造形物がさらされると反りやすくなります。

Y軸でベッドを動かす機種は、常に造形物に風が当たっているのと同じことなので、

冷却ファンを付けていなくても反りやすいです。

以上の症状と原因をふまえて、次回以降では初期定着不良に対する私なりのアプローチを紹介します。

2016年03月30日

3Dプリンタートラブル 初期定着不良の原因その1 ノズルとテーブルの距離が適切でない

3Dプリントにおいて、一層目はとても大切です。

建築でいうと基礎にあたるもので、ここで失敗するとリカバリー不可のトラブルに見舞われます。

まずはノズルとテーブルの距離を適切に設定しなければなりません。

それには適切な状態とはどういうものなのかを知り、見極める必要があります。

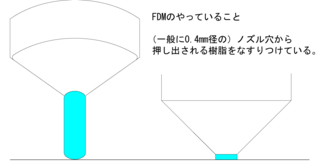

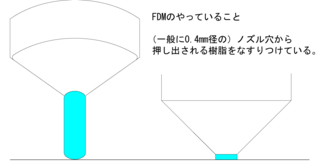

FDMでやっていることを小人になったつもりで観察してみましょう。

ノズルの穴から押し出された樹脂をなすりつけて重ねています。

空中であれば、樹脂はおおむねノズルの口径より少し大きめの円形に押し出されますが、

ベッドになすり付けられるので平たく変形します。

また、押し出されたばかりの樹脂はドロドロなので、液体のように自重でも少し垂れるように変形します。

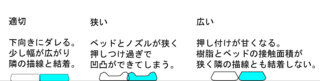

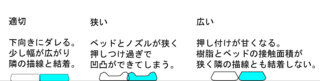

それらを踏まえた上で、ノズルとベッドの距離について観察してみましょう。

ノズルとベッドの距離が適切であれば、一層目は平たく一体化します。

ベッドにも定着しますし、隣の描線とも結着するのでよりはがれにくくなります。

ノズルとベッドの距離が近すぎる場合、樹脂が余ります。

余った樹脂はノズルの先端面からはみ出し、一層目の表面は凸凹になります。

ベッドには定着しますが凸凹がノズルと衝突し、脱調、積層ずれの要因が生まれてしまいます。

改めて別の項目でも説明しますが、ステッピングモーターの脱調は、ノズルと造形物の衝突が原因であることが殆どです。

脱調はリカバリが面倒な不具合なので避けたいですね。そのためには造形を凸らせないことがとても大切です。

ノズルとベッドの距離が遠すぎる場合、樹脂は十分になすり付けられないため、

ベッドや隣の描線との接触面積も少なくなってしまいます。

樹脂がばらばらの線として造形されるため、とてもはがれやすくなってしまいます。

造形のはがれは脱調以上に致命的で、やり直し以外の選択肢がありません。

あってはならないことですね。

次回はノズルとベッドの距離以外の初期定着不良の原因をサラッと説明していきます。

その後で解決のための私なりのアプローチを紹介します。

建築でいうと基礎にあたるもので、ここで失敗するとリカバリー不可のトラブルに見舞われます。

まずはノズルとテーブルの距離を適切に設定しなければなりません。

それには適切な状態とはどういうものなのかを知り、見極める必要があります。

FDMでやっていることを小人になったつもりで観察してみましょう。

ノズルの穴から押し出された樹脂をなすりつけて重ねています。

空中であれば、樹脂はおおむねノズルの口径より少し大きめの円形に押し出されますが、

ベッドになすり付けられるので平たく変形します。

また、押し出されたばかりの樹脂はドロドロなので、液体のように自重でも少し垂れるように変形します。

それらを踏まえた上で、ノズルとベッドの距離について観察してみましょう。

ノズルとベッドの距離が適切であれば、一層目は平たく一体化します。

ベッドにも定着しますし、隣の描線とも結着するのでよりはがれにくくなります。

ノズルとベッドの距離が近すぎる場合、樹脂が余ります。

余った樹脂はノズルの先端面からはみ出し、一層目の表面は凸凹になります。

ベッドには定着しますが凸凹がノズルと衝突し、脱調、積層ずれの要因が生まれてしまいます。

改めて別の項目でも説明しますが、ステッピングモーターの脱調は、ノズルと造形物の衝突が原因であることが殆どです。

脱調はリカバリが面倒な不具合なので避けたいですね。そのためには造形を凸らせないことがとても大切です。

ノズルとベッドの距離が遠すぎる場合、樹脂は十分になすり付けられないため、

ベッドや隣の描線との接触面積も少なくなってしまいます。

樹脂がばらばらの線として造形されるため、とてもはがれやすくなってしまいます。

造形のはがれは脱調以上に致命的で、やり直し以外の選択肢がありません。

あってはならないことですね。

次回はノズルとベッドの距離以外の初期定着不良の原因をサラッと説明していきます。

その後で解決のための私なりのアプローチを紹介します。

2016年03月14日

3Dプリントはイマジネーションが活きるローテク!?

ハイテク機器と思われがちな3dプリンターですが、FDMに関しては

ケーキのデコレーションや左官に近いアナログなローテクが出口です。

設計も出力も、そこを意識するだけで、品質が大きく変わります。

私が意識していることとアプローチ法をつらつらと書きます。

自分に合っていると思ったら参考にしていただければ幸いです。

・3Dプリントはマシンとユーザーの二人羽織り!

3Dプリンター(パーソナルFDM)は、綺麗に作ろうと考えてくれる機械ではありません。

剥がれようが、ずれようが、詰まろうがお構いなしで動き続けます。

慣れないうちは、焦げた造形物、宙に浮いた物体X、かた焼きそば、エア造形の量産機です。

意中の女の子がつくる炭化した手料理を想像し、やすっぽいラブコメの主人公になったつもりで

対処するのが3Dプリンターと楽しく付き合うコツだと思います。

手取り足取り正しく指導してやると、造形が正確に、綺麗に、早くなってきます。一種の育てゲーですね。

そのためには使い手が正しく現状を観察し、把握し、対処法を知っている必要があります。

・論より証拠、目の前の現物が一番確かな情報

3Dプリンターの情報はネットを探せば色々でてきます。

でも、自分の目の前で起こっていること、自分の作った物以上の情報源はありません。

機種の個性、気温など環境の違い、バラつきのある材料特性、サーミスタの不確かさ・・・全てが関係して結果があります。

同じ環境でない限り、目安にはなっても再現性の保証は無いのです。

参考にすべきは、様々な機種や材料を知る人、同じ機種を使っている人、安定して美しく正確な造形が出来ている人の情報ですが、やはり自分の機械と造形を徹底的に観察し、仮説、実践を繰り返しながら

知識と経験を積むのが一番です。 応用力がつきます。

・ドロッとした熱いものをなすりつけているというイメージを持つ。

結局のところFDMのやっていることはこれだけです。

押し出された後の樹脂は、ドロッとしている間は流れるし垂れます。

冷却でその時間をコントロールできますが、長い直線と、突起などの小さなループでは挙動が変わります。

また、垂れないように早く冷えればよいというものでもありません。

層間の密着が悪くなり、壊れやすい造形になってしまいます。

・樹脂量は適正に!押し出された樹脂は、増えないし消えない。

つくりたいものの形ピッタリに樹脂が収まってくれるのが理想です。

どこかが出っ張ると、どこかが足りなくなります。またその逆もありです。

はみ出し、ブツブツ、糸ひきなどコントロールから外れる樹脂は少ないほど良いのです。

ただ、コントロールが甘いのであれば、若干足りない目から調整する方がトラブルは減ります。

樹脂が多めの状態で造形を続けると、余った樹脂の塊とノズルがぶつかります。

結果、造形物の破損や脱調というやっかいなトラブルが起こります。

・機械の潜在能力を活かすために、材料、量、温度、速度、冷却をきっちり指導してあげるのが使い手の務め。

紙の印刷でも公正という工程があります。

でも、3Dプリントにはまだ確立されたチェック法が存在していません。

パーソナル3Dプリンターは作るものも用途も多様だからこそ、最適解もパーソナルだったりします。

自由で開かれた可能性と、制限だらけだけどお任せできるブラックボックス(業務用機の方針はこっちです)。

私には苦労つきの自由の方がむいていたようです。

ケーキのデコレーションや左官に近いアナログなローテクが出口です。

設計も出力も、そこを意識するだけで、品質が大きく変わります。

私が意識していることとアプローチ法をつらつらと書きます。

自分に合っていると思ったら参考にしていただければ幸いです。

・3Dプリントはマシンとユーザーの二人羽織り!

3Dプリンター(パーソナルFDM)は、綺麗に作ろうと考えてくれる機械ではありません。

剥がれようが、ずれようが、詰まろうがお構いなしで動き続けます。

慣れないうちは、焦げた造形物、宙に浮いた物体X、かた焼きそば、エア造形の量産機です。

意中の女の子がつくる炭化した手料理を想像し、やすっぽいラブコメの主人公になったつもりで

対処するのが3Dプリンターと楽しく付き合うコツだと思います。

手取り足取り正しく指導してやると、造形が正確に、綺麗に、早くなってきます。一種の育てゲーですね。

そのためには使い手が正しく現状を観察し、把握し、対処法を知っている必要があります。

・論より証拠、目の前の現物が一番確かな情報

3Dプリンターの情報はネットを探せば色々でてきます。

でも、自分の目の前で起こっていること、自分の作った物以上の情報源はありません。

機種の個性、気温など環境の違い、バラつきのある材料特性、サーミスタの不確かさ・・・全てが関係して結果があります。

同じ環境でない限り、目安にはなっても再現性の保証は無いのです。

参考にすべきは、様々な機種や材料を知る人、同じ機種を使っている人、安定して美しく正確な造形が出来ている人の情報ですが、やはり自分の機械と造形を徹底的に観察し、仮説、実践を繰り返しながら

知識と経験を積むのが一番です。 応用力がつきます。

・ドロッとした熱いものをなすりつけているというイメージを持つ。

結局のところFDMのやっていることはこれだけです。

押し出された後の樹脂は、ドロッとしている間は流れるし垂れます。

冷却でその時間をコントロールできますが、長い直線と、突起などの小さなループでは挙動が変わります。

また、垂れないように早く冷えればよいというものでもありません。

層間の密着が悪くなり、壊れやすい造形になってしまいます。

・樹脂量は適正に!押し出された樹脂は、増えないし消えない。

つくりたいものの形ピッタリに樹脂が収まってくれるのが理想です。

どこかが出っ張ると、どこかが足りなくなります。またその逆もありです。

はみ出し、ブツブツ、糸ひきなどコントロールから外れる樹脂は少ないほど良いのです。

ただ、コントロールが甘いのであれば、若干足りない目から調整する方がトラブルは減ります。

樹脂が多めの状態で造形を続けると、余った樹脂の塊とノズルがぶつかります。

結果、造形物の破損や脱調というやっかいなトラブルが起こります。

・機械の潜在能力を活かすために、材料、量、温度、速度、冷却をきっちり指導してあげるのが使い手の務め。

紙の印刷でも公正という工程があります。

でも、3Dプリントにはまだ確立されたチェック法が存在していません。

パーソナル3Dプリンターは作るものも用途も多様だからこそ、最適解もパーソナルだったりします。

自由で開かれた可能性と、制限だらけだけどお任せできるブラックボックス(業務用機の方針はこっちです)。

私には苦労つきの自由の方がむいていたようです。

2016年03月13日

3dプリンターのトラブル 造形完全失敗レベル 1.初期定着不良

インフルエンザB型に家族ぐるみでやられていました。

今日からようやく復帰です。

さて、FDMでの3Dプリントは一層ずつ積み重ねるやり方です。

建物をたてるのと同じで、基礎がしっかりしていないと後で問題が起こります。

タイトルの初期定着不良は、基礎となる一層目が造形テーブルにきちんとつかない現象です。

このまま造形を続けると・・・以下の問題が起こります。

どれも致命的ですね。

考えられる原因を挙げてみましょう。

これくらいでしょうか・・・。押し出し量が問題の場合もありますが、これは一層目に限らない話なので別に説明します。

まずは、1.ノズルとテーブルの距離が(部分的にでも)適切でない から、順番に説明していきますね。(つづく)

今日からようやく復帰です。

さて、FDMでの3Dプリントは一層ずつ積み重ねるやり方です。

建物をたてるのと同じで、基礎がしっかりしていないと後で問題が起こります。

タイトルの初期定着不良は、基礎となる一層目が造形テーブルにきちんとつかない現象です。

このまま造形を続けると・・・以下の問題が起こります。

- 造形物が反って出来が悪くなる。

- 反った造形物とノズルが衝突して、造形が壊れる。

- 反った造形物とノズルが衝突して、モーターが脱調し積層がずれる。

- 造形物が完全に剥がれてしまう。

どれも致命的ですね。

考えられる原因を挙げてみましょう。

- ノズルとテーブルの距離が(部分的にでも)適切でない。

- 溶けたフィラメントのテーブルへのひっつきが悪い。

- 造形物がはがれやすい形状である。

- 不適切な冷却で、造形物を反りやすくしてしまっている。

これくらいでしょうか・・・。押し出し量が問題の場合もありますが、これは一層目に限らない話なので別に説明します。

まずは、1.ノズルとテーブルの距離が(部分的にでも)適切でない から、順番に説明していきますね。(つづく)

2016年03月10日

3dプリンターのトラブル 造形完全失敗レベル

3dプリンターはトラブルの多い機械です。

その中でもプリントをやり直さなければならないレベルのものは以下に分類できると思います。

1. 初期定着不良

2. 反りによる剥がれ、割れ

3. モーターの脱調による位置ずれ

4. 樹脂の押し出し不良

何回かに分けて、それぞれの原因と対策を説明していきます。

その中でもプリントをやり直さなければならないレベルのものは以下に分類できると思います。

1. 初期定着不良

2. 反りによる剥がれ、割れ

3. モーターの脱調による位置ずれ

4. 樹脂の押し出し不良

何回かに分けて、それぞれの原因と対策を説明していきます。

2016年03月08日

3dプリンターについて FDMの色々 Box型

Box型

フレームのみのものもありますが、Box型でまとめちゃいます。

メリット

本体剛性が出しやすく、一度きちんと組めれば狂いにくい。

カバーがある機種も多く、設計や組み立てが良ければ温度などの条件を安定させやすい。

高温部が骨組みやカバーで囲まれているので、ちょっとだけ安全。

デメリット

設計や組み立ての良し悪しで、造形品質に天と地ほどの差が出る。

不調時、メンテナンスがしにくいことが多い。

改造に大規模な分解を伴うことが多い。

良いものは良く、悪いものはとことん悪い、つぶしが利きにくいのがBox型です。

思うような造形結果が得られない場合、軸や部品を調べることになるのですが、

カバーされている分手間がかかります。

改善が必要な場合、ほぼ分解が必要となります。

自分でやるなら手間の問題ですが、サポートを依頼すると梱包や送料も問題になります。

設計、組み立て、サポートの良いBox型機であれば、良い造型を安定して得ることができると思います。

Box型機を購入するのであれば、事前に良く調べておくことを強くお勧めします。

フレームのみのものもありますが、Box型でまとめちゃいます。

メリット

本体剛性が出しやすく、一度きちんと組めれば狂いにくい。

カバーがある機種も多く、設計や組み立てが良ければ温度などの条件を安定させやすい。

高温部が骨組みやカバーで囲まれているので、ちょっとだけ安全。

デメリット

設計や組み立ての良し悪しで、造形品質に天と地ほどの差が出る。

不調時、メンテナンスがしにくいことが多い。

改造に大規模な分解を伴うことが多い。

良いものは良く、悪いものはとことん悪い、つぶしが利きにくいのがBox型です。

思うような造形結果が得られない場合、軸や部品を調べることになるのですが、

カバーされている分手間がかかります。

改善が必要な場合、ほぼ分解が必要となります。

自分でやるなら手間の問題ですが、サポートを依頼すると梱包や送料も問題になります。

設計、組み立て、サポートの良いBox型機であれば、良い造型を安定して得ることができると思います。

Box型機を購入するのであれば、事前に良く調べておくことを強くお勧めします。

2016年03月06日

3dプリンターについて FDMの色々 デルタ型

デルタ型

動きが面白く、メカメカしていてなんだかカッコいいデルタ型

メリット

組みやすい、メンテしやすい。

3つのモーターが連動してXYZ全ての方向にヘッドを動かすため一つのモーターに負荷が集中しにくい。

ヘッドを高速で動かしやすい。

ベッドが固定で造形物を動かすことが無く造形の品質が高さに影響されないため、背の高い造形が得意。

z方向の送り量や移動方向が大きく狂いにくい。

デメリット

3つのモーターが常に連動しているため、不具合の原因特定が難しい場合がある。

ヘッド移動量の計算や調整が直交型ほどシンプルではない。

設置体積に比べて造形できる大きさが小さめ。

エクストルーダーがほぼボーデン式に限られる。

z方向移動の理論上の分解能が低め。

デルタ型は設計や組み立てに問題が無ければ、そこそこ綺麗な造形は割と簡単に実現できると思います。

微細なコントロールをしようとすると、ボーデン式エクストルーダーであることやz方向の分解能の

低さを意識して設定を詰める必要があります。

動きが面白く、メカメカしていてなんだかカッコいいデルタ型

メリット

組みやすい、メンテしやすい。

3つのモーターが連動してXYZ全ての方向にヘッドを動かすため一つのモーターに負荷が集中しにくい。

ヘッドを高速で動かしやすい。

ベッドが固定で造形物を動かすことが無く造形の品質が高さに影響されないため、背の高い造形が得意。

z方向の送り量や移動方向が大きく狂いにくい。

デメリット

3つのモーターが常に連動しているため、不具合の原因特定が難しい場合がある。

ヘッド移動量の計算や調整が直交型ほどシンプルではない。

設置体積に比べて造形できる大きさが小さめ。

エクストルーダーがほぼボーデン式に限られる。

z方向移動の理論上の分解能が低め。

デルタ型は設計や組み立てに問題が無ければ、そこそこ綺麗な造形は割と簡単に実現できると思います。

微細なコントロールをしようとすると、ボーデン式エクストルーダーであることやz方向の分解能の

低さを意識して設定を詰める必要があります。