新規記事の投稿を行うことで、非表示にすることが可能です。

2016年04月26日

3Dプリンタートラブル事例 造形完全失敗レベル モーターの脱調による位置ずれ

先に反りや割れとその対策を紹介しようと思いましたが、写真がなかなか用意できないので

後回しにして、 3. モーターの脱調による位置ずれ を解説します。

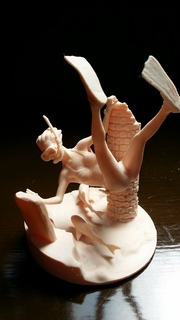

まずは写真を見てください。

スネ夫みたいになっていますが、ヘアスタイルでもファッションでもなく積層ずれです。

なぜこのようなことが起こってしまうのでしょうか?

殆どのFDMは綺麗に造形しようと考えてはくれません。

造形物を観察する機能がないので、造形物に不具合があっても修復も補正もしません。

何らかの理由でいちど位置がずれてしまった場合でも、ずれたまま動き続けてしまうのです。

位置ずれの殆どはステッピングモーターの脱調によるものです。

原因と対策を紹介していきましょう。私の環境で頻度の高い順です。

脱調の原因その1 ノズルの衝突

これが脱調の原因ダントツナンバーワンです。

反り、外れた造形物やサポート、ノズルから垂れ落ちて固まったゴミなどのでっぱりに

ノズルがぶつかるとあっさり脱調してしまいます。

対策は以下の通り、やりやすさと効果を意識して並べております。

ノズルの掃除や固定ネジの締め直しなどのメンテナンスをまめに行う。

Z-lift設定で、空走時のノズルの位置を上げ、衝突を避ける。

ノズルの空走速度を下げる。

ブリムやラフトで反りを抑える。

造形物の厚みが極端に変わる場所を見直し反りを減らす。

サポートの密度を上げ、外れにくくする。

材料を反りが少ないものに変える。(ABSからPLAなど)

脱調の原因その2 モーターのパワーダウン

ステッピングモーターは早く回転させるとトルクが下がります。

また、連続使用などによる発熱でもトルクが下がってしまいます。

対策はモーターの回転速度を下げる、モーターをファンなどで強制的に冷やすなどです。

脱調の原因その3 ヘッドの反転など急な移動で生じる慣性力にモーターが力負け

モーターの力がノズルユニットの慣性力に負けてしまうと脱調します。

対策は、スライサーの加速度の上限値を低く設定する。

ノズルユニットを軽量化する。 (ダイレクトならボーデンタイプにするなど)

x軸、Y軸のモーターに供給する電流を増やす。

x軸、Y軸のモーターを大きくトルクの高いものに交換するなどです。

いかがでしょうか。

対策は衝突を避けることが最重要視してください。

モーターのトルクは移動の慣性力に負けない程度は必要ですが、

衝突しても脱調しない事を目指す必要は無いと私は考えています。

(脱調を回避できても造形物が変形したり壊れてしまいます)

スライサーの設定だけでもけっこうな対策ができますので

脱調でお悩みであれば一度お試しください。

後回しにして、 3. モーターの脱調による位置ずれ を解説します。

まずは写真を見てください。

スネ夫みたいになっていますが、ヘアスタイルでもファッションでもなく積層ずれです。

なぜこのようなことが起こってしまうのでしょうか?

殆どのFDMは綺麗に造形しようと考えてはくれません。

造形物を観察する機能がないので、造形物に不具合があっても修復も補正もしません。

何らかの理由でいちど位置がずれてしまった場合でも、ずれたまま動き続けてしまうのです。

位置ずれの殆どはステッピングモーターの脱調によるものです。

原因と対策を紹介していきましょう。私の環境で頻度の高い順です。

脱調の原因その1 ノズルの衝突

これが脱調の原因ダントツナンバーワンです。

反り、外れた造形物やサポート、ノズルから垂れ落ちて固まったゴミなどのでっぱりに

ノズルがぶつかるとあっさり脱調してしまいます。

対策は以下の通り、やりやすさと効果を意識して並べております。

ノズルの掃除や固定ネジの締め直しなどのメンテナンスをまめに行う。

Z-lift設定で、空走時のノズルの位置を上げ、衝突を避ける。

ノズルの空走速度を下げる。

ブリムやラフトで反りを抑える。

造形物の厚みが極端に変わる場所を見直し反りを減らす。

サポートの密度を上げ、外れにくくする。

材料を反りが少ないものに変える。(ABSからPLAなど)

脱調の原因その2 モーターのパワーダウン

ステッピングモーターは早く回転させるとトルクが下がります。

また、連続使用などによる発熱でもトルクが下がってしまいます。

対策はモーターの回転速度を下げる、モーターをファンなどで強制的に冷やすなどです。

脱調の原因その3 ヘッドの反転など急な移動で生じる慣性力にモーターが力負け

モーターの力がノズルユニットの慣性力に負けてしまうと脱調します。

対策は、スライサーの加速度の上限値を低く設定する。

ノズルユニットを軽量化する。 (ダイレクトならボーデンタイプにするなど)

x軸、Y軸のモーターに供給する電流を増やす。

x軸、Y軸のモーターを大きくトルクの高いものに交換するなどです。

いかがでしょうか。

対策は衝突を避けることが最重要視してください。

モーターのトルクは移動の慣性力に負けない程度は必要ですが、

衝突しても脱調しない事を目指す必要は無いと私は考えています。

(脱調を回避できても造形物が変形したり壊れてしまいます)

スライサーの設定だけでもけっこうな対策ができますので

脱調でお悩みであれば一度お試しください。

2016年04月25日

2016年04月16日

3Dプリンターのトラブル事例 初期定着不良 対策編 その4 と 5

長かった初期定着不良対策もいよいよラストです。

4.造形物の方向や形状、ブリム、ラフトを設定する

ブリムとラフトはどちらも造形物の底面積を増やし、はがれにくくするためのものです。

それぞれの特徴と使い分けを説明しましょう。

ブリムは一層目の面積を拡大してミミにするだけで、全体のレイヤー数は変わりません。

厚さ0.1mm〜0.2mmなら、外すのもミミの部分を千切るだけで割とかんたんです。

ラフトは網状のレイヤーを2層ほど敷き詰めてから造形を始めるためレイヤー数が増えます。

底面積を増やすだけでなく、ベッドの凹凸の影響を減らす役割があります。

こう聞くとラフトの方が良さそうに思えますが、造形時間が増えるデメリットがあります。

また、温度や樹脂量が適切でないと、ラフトが造形物とくっついて外れなくなる場合があります。

特にPLAはつきやすいので、一層目が出来上がったらすぐに造形物用のファンを回すと良いでしょう。

最初からファンを回すと一層目がはがれやすくなるので、スライサーで冷却開始設定をしてください。

ブリムとラフトの使い分けについて

ブリムはベッドとノズルの隙間がきちんと調整されているときに使うと良いと思います。

特に、底が平たく広い造形物にむいています。

しっかりつく上に、造形にかかる時間も仕上げにかかる時間も少なくて済みます。

ただし底面積を増やすだけなので、底がとても狭い場合はブリムを付けても不安定なままです。

また、サポートにはブリムを付けてくれない場合があります。

少なくとも私が使っているkisslicerは付きませんので、サポートが細く貧弱な場合は

サポートの一層目がはがれやすくなりますので気を付けてください。

ラフトはベッドに凹凸がある場合や、モデルの底に平面がなくサポートが多い場合に向いています。

底の広い造形物にラフトを付けると、はがすのが大変になりますので気を付けてください。

5.高めの温度でゆっくりと樹脂をなすり付ける

ベッドに樹脂がくっつかないのは表面張力の影響が大きいと思います。

樹脂の温度を上げて表面張力を弱くして、表面張力を上回る力で押し付ければ樹脂はくっつきます。

この説明だとわかりにくいと思うので、具体的にやることを書きます。

樹脂の温度が高いと押し出された時に液体に近い状態ですので、良く垂れてしっかりくっつきます。

また、ベッドの温度が高いと樹脂が冷めにくくなるため垂れてくっつく時間をかせげます。

樹脂もベッドも温度が高い方がくっつきやすくなります。

ベッドを加熱できない機種の場合は、高めの温度で特にゆっくり樹脂をなすり付けてください。

ノズルの温度がベッドに伝わるので、ベッドが温かい状態に近づけることができます。

また、ベッドとノズルの距離は近い(一層目が薄い)ほど、しっかりとなすり付けることができます。

これらの対策の組み合わせで一層目のはがれは激減すると思います。

初期定着不良にお悩みの方はぜひお試しください。

4.造形物の方向や形状、ブリム、ラフトを設定する

ブリムとラフトはどちらも造形物の底面積を増やし、はがれにくくするためのものです。

それぞれの特徴と使い分けを説明しましょう。

ブリムは一層目の面積を拡大してミミにするだけで、全体のレイヤー数は変わりません。

厚さ0.1mm〜0.2mmなら、外すのもミミの部分を千切るだけで割とかんたんです。

ラフトは網状のレイヤーを2層ほど敷き詰めてから造形を始めるためレイヤー数が増えます。

底面積を増やすだけでなく、ベッドの凹凸の影響を減らす役割があります。

こう聞くとラフトの方が良さそうに思えますが、造形時間が増えるデメリットがあります。

また、温度や樹脂量が適切でないと、ラフトが造形物とくっついて外れなくなる場合があります。

特にPLAはつきやすいので、一層目が出来上がったらすぐに造形物用のファンを回すと良いでしょう。

最初からファンを回すと一層目がはがれやすくなるので、スライサーで冷却開始設定をしてください。

ブリムとラフトの使い分けについて

ブリムはベッドとノズルの隙間がきちんと調整されているときに使うと良いと思います。

特に、底が平たく広い造形物にむいています。

しっかりつく上に、造形にかかる時間も仕上げにかかる時間も少なくて済みます。

ただし底面積を増やすだけなので、底がとても狭い場合はブリムを付けても不安定なままです。

また、サポートにはブリムを付けてくれない場合があります。

少なくとも私が使っているkisslicerは付きませんので、サポートが細く貧弱な場合は

サポートの一層目がはがれやすくなりますので気を付けてください。

ラフトはベッドに凹凸がある場合や、モデルの底に平面がなくサポートが多い場合に向いています。

底の広い造形物にラフトを付けると、はがすのが大変になりますので気を付けてください。

5.高めの温度でゆっくりと樹脂をなすり付ける

ベッドに樹脂がくっつかないのは表面張力の影響が大きいと思います。

樹脂の温度を上げて表面張力を弱くして、表面張力を上回る力で押し付ければ樹脂はくっつきます。

この説明だとわかりにくいと思うので、具体的にやることを書きます。

樹脂の温度が高いと押し出された時に液体に近い状態ですので、良く垂れてしっかりくっつきます。

また、ベッドの温度が高いと樹脂が冷めにくくなるため垂れてくっつく時間をかせげます。

樹脂もベッドも温度が高い方がくっつきやすくなります。

ベッドを加熱できない機種の場合は、高めの温度で特にゆっくり樹脂をなすり付けてください。

ノズルの温度がベッドに伝わるので、ベッドが温かい状態に近づけることができます。

また、ベッドとノズルの距離は近い(一層目が薄い)ほど、しっかりとなすり付けることができます。

これらの対策の組み合わせで一層目のはがれは激減すると思います。

初期定着不良にお悩みの方はぜひお試しください。

2016年04月15日

3Dプリンターのトラブル事例 初期定着不良 対策編 その3

初期定着不良対策、残りの説明をしちゃいましょう。

まずは、3. のベッドの表面を樹脂がくっつきやすくする です。

・油などの汚れを取る。

手油や埃などの汚れは樹脂はがれの原因になります。

また、以前のプリントのカス等の凸凹は、ノズルとの激突脱調の原因になります。

どちらもパーツクリーナーを使うと簡単に取れますのできちんと取り除きましょう。

マスキングテープや糊のカスは、マスキングテープをちぎったものを

ペタペタつけたりはがしたりすると簡単に取れますよ。

・自動車塗装用のマスキングテープをベッドに貼る。

自動車塗装向けを使う理由は熱に強いからです。

3Mの343がメジャーなようですが、私はnittoのNo.7235を使っています。

伸びにくく、糊も強いため樹脂の反りに負けません。

そうそう、マスキングテープはベッドの保温効果もありますし、

厚みがほぼ0.1mmですのでベッドとノズルの隙間を簡易的に調整したいときに計算が楽です。

凹凸の大きい部分を2重貼りにするとベッドの凹凸対策にもなりますよ。

・ヘアスプレー、スプレーのり、スティックのりなどをぬりつけて定着力強化をはかる。

私はたまに使う程度ですが、ABSを使うときに一定の効果はあるようです。

ヘアスプレーはケープスーパーハード、スティックのりはしわなしピットがメジャーなようです。

・ビルドタックや、ポリカーボネートフィルムなどのシートを貼る

ビルドタックは3Dプリンター用に開発されたベッドへの定着力強化用のシートです。

特にABSを使うときに効果を発揮するようです。

PLAの場合は付きすぎて造形物がはがせなくなるため、ベッドを加熱せず使用する方が良いようです。

私はPLAを使うことが多いため、メリットを感じることができずすぐに使用を止めてしまいました。

ポリカーボネートフィルムは本来は防犯用途でガラスの飛散防止目的のものです。

ビルドタックと同様の効果があるようです。

私はichibeyさんのブログ記事を拝見し在試してみました。

現在お試し中ですので詳しくありませんが、PLAでつきすぎるというほどでなく、

安いので試しやすいと思いました。

まずは、3. のベッドの表面を樹脂がくっつきやすくする です。

・油などの汚れを取る。

手油や埃などの汚れは樹脂はがれの原因になります。

また、以前のプリントのカス等の凸凹は、ノズルとの激突脱調の原因になります。

どちらもパーツクリーナーを使うと簡単に取れますのできちんと取り除きましょう。

マスキングテープや糊のカスは、マスキングテープをちぎったものを

ペタペタつけたりはがしたりすると簡単に取れますよ。

・自動車塗装用のマスキングテープをベッドに貼る。

自動車塗装向けを使う理由は熱に強いからです。

3Mの343がメジャーなようですが、私はnittoのNo.7235を使っています。

伸びにくく、糊も強いため樹脂の反りに負けません。

そうそう、マスキングテープはベッドの保温効果もありますし、

厚みがほぼ0.1mmですのでベッドとノズルの隙間を簡易的に調整したいときに計算が楽です。

凹凸の大きい部分を2重貼りにするとベッドの凹凸対策にもなりますよ。

・ヘアスプレー、スプレーのり、スティックのりなどをぬりつけて定着力強化をはかる。

私はたまに使う程度ですが、ABSを使うときに一定の効果はあるようです。

ヘアスプレーはケープスーパーハード、スティックのりはしわなしピットがメジャーなようです。

・ビルドタックや、ポリカーボネートフィルムなどのシートを貼る

ビルドタックは3Dプリンター用に開発されたベッドへの定着力強化用のシートです。

特にABSを使うときに効果を発揮するようです。

PLAの場合は付きすぎて造形物がはがせなくなるため、ベッドを加熱せず使用する方が良いようです。

私はPLAを使うことが多いため、メリットを感じることができずすぐに使用を止めてしまいました。

ポリカーボネートフィルムは本来は防犯用途でガラスの飛散防止目的のものです。

ビルドタックと同様の効果があるようです。

私はichibeyさんのブログ記事を拝見し在試してみました。

現在お試し中ですので詳しくありませんが、PLAでつきすぎるというほどでなく、

安いので試しやすいと思いました。

2016年04月05日

3Dプリンターのトラブル事例 初期定着不良 対策編 その2

初期定着不良対策編 その2 ノズルとベッドの距離を適切に設定するの解説です。

以下の調整を行います。

1. XY軸に対してベッドを平行に調整する

2. z軸の原点を調整する。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

ひとつずつ説明していきますね。

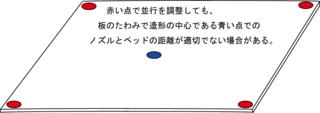

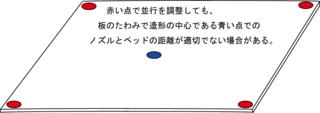

1. XY軸に対してベッドを平行に調整する

お使いの機種で推奨されているやり方でOKですが、気を付けるべきことがあります。

・ベッドに凸凹がある。

・温度が上げるとベッドが変形して凸凹になる場合がある。

出来れば、ベッドを造形中と同じ温度まで上げて調整しましょう。

ベッド中央の隙間も測って、4すみとの差を把握しておきましょう。

アルミ板、ガラス板でも曲がり、そりはあります。

ベッド板のそりや凸凹が大きいと、調整してもベッドの一部で定着不良が起こります。

大切な事はベッドの並行を調整し、そのうえで凹凸がどれくらいあるのかを把握することです。

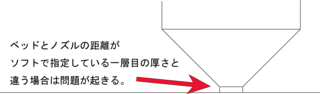

2. z軸の原点を調整する。

これもお使いの機種で推奨されているやり方で良いと思います。

スライサーや造形ソフトとの兼ね合いもありますので、正解はそれぞれ違います。

ただし、これも意識しておくべきことがあります。

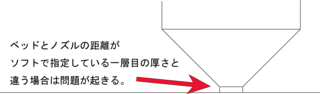

造形ソフトに表示されている一層目の高さと、実際のノズルとベッドの距離の差です。

この差が大きいと初期定着不良の原因になる場合があります。

問題が起きてからでも構いませんが、差は意識して把握しておきましょう。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

一層目の高さはおおむねノズルの穴径の半分以下が良いと思います。

樹脂をなすり付けてしっかりと定着させることができますし、

ブリム(定着強化のためにつける餃子の羽根のようなミミ)を付ける場合は薄い方が外すのが楽です。

2.で調べた差が大きい場合はスライサーで補正しましょう。

kisslicerであれば z-offsetでノズルの高さを補正できます。

slic3r や CURA は、逆に一層目の樹脂の量で調整できます。

slic3rなら extrusion width-first layer で、initial layer line width で調整します。

ただし、樹脂量で調節する場合は仕上がり寸法に影響しますので、

気になる方はkisslicerを使うか、ファームウェアで調整する方が良いかもしれません。

1.の凸凹が大きく、一層目が線のようになったり凸凹になる場合は 一層目を高く (厚く) してください。

ただし、なすり付けて定着力を上げる効果は減りますので、他の設定で補う必要があるかもしれません。

補う方法は、次回に残りの定着力強化の取り組みを紹介しますので、そこで解説しますね。

以下の調整を行います。

1. XY軸に対してベッドを平行に調整する

2. z軸の原点を調整する。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

ひとつずつ説明していきますね。

1. XY軸に対してベッドを平行に調整する

お使いの機種で推奨されているやり方でOKですが、気を付けるべきことがあります。

・ベッドに凸凹がある。

・温度が上げるとベッドが変形して凸凹になる場合がある。

出来れば、ベッドを造形中と同じ温度まで上げて調整しましょう。

ベッド中央の隙間も測って、4すみとの差を把握しておきましょう。

アルミ板、ガラス板でも曲がり、そりはあります。

ベッド板のそりや凸凹が大きいと、調整してもベッドの一部で定着不良が起こります。

大切な事はベッドの並行を調整し、そのうえで凹凸がどれくらいあるのかを把握することです。

2. z軸の原点を調整する。

これもお使いの機種で推奨されているやり方で良いと思います。

スライサーや造形ソフトとの兼ね合いもありますので、正解はそれぞれ違います。

ただし、これも意識しておくべきことがあります。

造形ソフトに表示されている一層目の高さと、実際のノズルとベッドの距離の差です。

この差が大きいと初期定着不良の原因になる場合があります。

問題が起きてからでも構いませんが、差は意識して把握しておきましょう。

3. スライサーで一層目のノズルの 高さ(厚さ)と 樹脂量 を設定する。

一層目の高さはおおむねノズルの穴径の半分以下が良いと思います。

樹脂をなすり付けてしっかりと定着させることができますし、

ブリム(定着強化のためにつける餃子の羽根のようなミミ)を付ける場合は薄い方が外すのが楽です。

2.で調べた差が大きい場合はスライサーで補正しましょう。

kisslicerであれば z-offsetでノズルの高さを補正できます。

slic3r や CURA は、逆に一層目の樹脂の量で調整できます。

slic3rなら extrusion width-first layer で、initial layer line width で調整します。

ただし、樹脂量で調節する場合は仕上がり寸法に影響しますので、

気になる方はkisslicerを使うか、ファームウェアで調整する方が良いかもしれません。

1.の凸凹が大きく、一層目が線のようになったり凸凹になる場合は 一層目を高く (厚く) してください。

ただし、なすり付けて定着力を上げる効果は減りますので、他の設定で補う必要があるかもしれません。

補う方法は、次回に残りの定着力強化の取り組みを紹介しますので、そこで解説しますね。

2016年04月04日

3Dプリンターのトラブル事例 初期定着不良 対策編

初期定着不良とその原因の解説が終わり、やっとこさ対策編です。

基本的な考え方は以下の通りです。

1.樹脂の押し出し量、樹脂量(フロー%)を適切に設定する

2.ノズルとベッドの距離を適切に設定する

3.ベッド表面を樹脂がくっつきやすくする

4.造形物の方向や形状、ブリム、ラフトを設定する

5.高めの温度でゆっくりと樹脂をなすり付ける

具体的な取り組みをひとつずつ紹介していきましょう。

まずは 1.樹脂の押し出し量、樹脂量を適切に設定する です。

樹脂の押し出し量の設定については以前の記事をごらん頂ければ幸いです。

樹脂量の設定について説明します。

樹脂の押し出し量が適切でも、押し出される樹脂が増減してしまうことがあります。

フィラメントの径が設定どおりでない場合があるのです。

標準的なフィラメントの直径は1.75mmです。(機種によっては2.85mmなどもあります)

これが1.7mmになるとどうなるでしょうか? たかだか0.05mmの違いなのですが、

樹脂量で計算すると6%も少ないことになってしまいます。

樹脂量が少ないままプリントをすると、一層目の定着が悪くなります。

また、底面も充分に押し付けられないため、スジが目立つ出来上がりになってしまいます。

調節はスライサーでも可能なのですが、造形ソフト側で設定することをおすすめします。

フィラメントを交換して同じGコードを使いまわすときに計算が楽ですし、

フィラメントの径を意識する癖をつけておいたほうがトラブルを回避しやすいです。

さて、具体的な方法です。

まずはフィラメントの径を計りましょう。デジタルノギスやマイクロメーターがあると便利です。

5箇所くらいの平均をとると良いと思います。

計ったら以下の式に代入し計算します。

フロー% = スライサーの設定値の2乗 ÷ 計ったフィラメント径の2乗 × 100

私はめんどくさがりなので、スライサー設定値を1.75mmで固定して式を単純化しています。

306.25 ÷ 計ったフィラメント径

306.25 (1.75^2 * 100) はもう暗記しています。

例えばフィラメントが1.7mmだったとすると、 306.25/1.7/1.7 ≒ 106 となります。

つまり106%(比で入力する場合は1.06)が適正値ということになりますね。

今手元にあるABSの黒なんて、1.67mmです。

意識せず造形すると「なんだか定着悪いしスカスカっぽいなあ」となってしまうかもしれません。

私なりの対処法を紹介しましたが、これは一例です。

大切なことは 「フィラメントの径は意識すべき!」 ということです。

基本的な考え方は以下の通りです。

1.樹脂の押し出し量、樹脂量(フロー%)を適切に設定する

2.ノズルとベッドの距離を適切に設定する

3.ベッド表面を樹脂がくっつきやすくする

4.造形物の方向や形状、ブリム、ラフトを設定する

5.高めの温度でゆっくりと樹脂をなすり付ける

具体的な取り組みをひとつずつ紹介していきましょう。

まずは 1.樹脂の押し出し量、樹脂量を適切に設定する です。

樹脂の押し出し量の設定については以前の記事をごらん頂ければ幸いです。

樹脂量の設定について説明します。

樹脂の押し出し量が適切でも、押し出される樹脂が増減してしまうことがあります。

フィラメントの径が設定どおりでない場合があるのです。

標準的なフィラメントの直径は1.75mmです。(機種によっては2.85mmなどもあります)

これが1.7mmになるとどうなるでしょうか? たかだか0.05mmの違いなのですが、

樹脂量で計算すると6%も少ないことになってしまいます。

樹脂量が少ないままプリントをすると、一層目の定着が悪くなります。

また、底面も充分に押し付けられないため、スジが目立つ出来上がりになってしまいます。

調節はスライサーでも可能なのですが、造形ソフト側で設定することをおすすめします。

フィラメントを交換して同じGコードを使いまわすときに計算が楽ですし、

フィラメントの径を意識する癖をつけておいたほうがトラブルを回避しやすいです。

さて、具体的な方法です。

まずはフィラメントの径を計りましょう。デジタルノギスやマイクロメーターがあると便利です。

5箇所くらいの平均をとると良いと思います。

計ったら以下の式に代入し計算します。

フロー% = スライサーの設定値の2乗 ÷ 計ったフィラメント径の2乗 × 100

私はめんどくさがりなので、スライサー設定値を1.75mmで固定して式を単純化しています。

306.25 ÷ 計ったフィラメント径

306.25 (1.75^2 * 100) はもう暗記しています。

例えばフィラメントが1.7mmだったとすると、 306.25/1.7/1.7 ≒ 106 となります。

つまり106%(比で入力する場合は1.06)が適正値ということになりますね。

今手元にあるABSの黒なんて、1.67mmです。

意識せず造形すると「なんだか定着悪いしスカスカっぽいなあ」となってしまうかもしれません。

私なりの対処法を紹介しましたが、これは一例です。

大切なことは 「フィラメントの径は意識すべき!」 ということです。

2016年04月02日

3Dプリンター初めて使うときにすべきこと。 押し出し量のキャリブレーション

最近3Dプリンターを購入した人から相談を受けています。

やり取りの中でこれは大切だと思い出したのがこの 押し出し量のキャリブレーション です。

これは書かねば、と思っていたのですが 素晴らしい先達である

ジンジャエール&ソフトクリーム の たぬきち様が詳しい解説をまとめていらっしゃるのを読み、

改めて私も書くべきかどうか迷いました。

いろいろ考えた結果、初心者にも向いていると思う内容を書かせていただくことにしました。

本体に画面のついているreprap機であれば、PCすら必要のない簡単な方法です。

ギア等を交換しない限り一回しかやらないで良いことですが、とても大切なので読んでいただけると幸いです。

さて本題です。

3Dプリンター、特に安価なreprap機は、吐出し量の初期設定が適切でないことが多いように思います。

少なくとも私が購入した3機種(国産機1台、中華キット2台)はすべて少な目で設定されていました。

うち一台は致命的に押し出し量が少なかったため設定の不備に気づくきっかけとなりました。

少な目に設定されている理由と原因を推察します。

・押し出しギアの外径から計算して設定している。

押し出し量はギアの外径よりもギアがフィラメントに食い込む分だけ少なくなります。

・押し出し抵抗で、計算通りにフィラメントが送られていない。

高速造形、低温、小径ノズル使用など、押し出し抵抗が大きい使い方をするほど

ギアとフィラメントの間で滑りが起こり、その分だけ押し出し量が少なくなります。

・トラブル回避のため、あえて押し出し量を少な目に設定している。

押し出し量は多すぎると様々なトラブルの原因になります。

特にソリッド(infill100%)で造形する際は、余分な樹脂の逃げ場がないので

側面や天面でダマや凸となり、ノズルと衝突、脱調の原因となることもあります。

少な目だと大きなトラブルは起きにくいため、あえて少な目にしている可能性は考えられます。

まあ、中華キットの場合は適当に計算値を入れてるだけだと思いますが・・・。

いずれにせよ、押し出し量は把握して、適切に設定する必要があります。

3Dプリンターの設定で何が一番大切かを問われたら、迷わず押し出し量と答えます。

僅差で次点は温度かな? それくらい大切だと思っています。

増減させるにせよ目的を持って意識してやらねばならんということです。

さて、その大切なキャリブレーションの方法です。

まず、100mmの長さを測るものを用意してください。

定規でも良いですが、PTFEチューブの端材があれば、それを100mmに切ると良いでしょう。

写真はパースのせいで100mm以上に見えますが、100mmで切っています。

次にフィラメントの端材を用意してください。

ダイレクトなら200mmもあれば充分ですが、ボーデンだとチューブの長さ+200mm位必要です。

ノズルを造形温度に温め、先から樹脂が出るまで送ります。

樹脂の入り口から100mmの長さでフィラメントにしるしをつけます。

造形する時の温度で、造形速度程度の送り速度で100mm送ります。

速度、温度は押し出し抵抗をできるだけ再現するための設定です。

実際の造形ではノズル先が造形物に押し付けられているため、さらに押し出し抵抗は大きくなります。

入り口から印までの距離を測ります。

写真ではわかりやすいように物差しを使っていますが、しるしと入り口がぴったり合わさるまで

1mmづつ送っても測ることは出来ます。 行き過ぎている場合は戻してくださいね。

写真では2mm余ったので、100mmの命令に対して98mm動いたことになりますね。

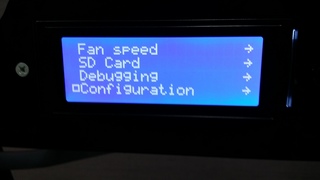

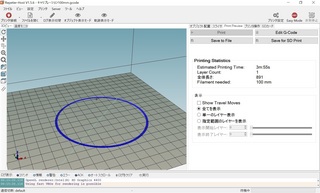

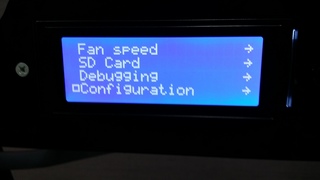

LCD画面からコンフィグでエクストルーダーの1mm送りあたりのステップ数を調べて・・・。

以下のように計算します。送り量を100mmにしたので計算が楽ですね。

現在の1mmあたりのステップ数 ÷ 計測した移動量 × 100 = 適切な送り量のステップ数

95 ÷ 98 × 100 ≒ 97

同じくLCD画面のコンフィグから適切なステップ数を上書きしてください。

この方法の良いところは、PCが不要で3Dプリンターの操作だけで完結することです。

まあフィラメントをちょうど100mm使うデータを造形して測るのが良いんですけど、

標準的なのreprap機の分解能だとほとんど差は出ないと思います。

購入したままの状態で押し出し量のキャリブレーションをしていなければ、ぜひお試しあれ。

やり取りの中でこれは大切だと思い出したのがこの 押し出し量のキャリブレーション です。

これは書かねば、と思っていたのですが 素晴らしい先達である

ジンジャエール&ソフトクリーム の たぬきち様が詳しい解説をまとめていらっしゃるのを読み、

改めて私も書くべきかどうか迷いました。

いろいろ考えた結果、初心者にも向いていると思う内容を書かせていただくことにしました。

本体に画面のついているreprap機であれば、PCすら必要のない簡単な方法です。

ギア等を交換しない限り一回しかやらないで良いことですが、とても大切なので読んでいただけると幸いです。

さて本題です。

3Dプリンター、特に安価なreprap機は、吐出し量の初期設定が適切でないことが多いように思います。

少なくとも私が購入した3機種(国産機1台、中華キット2台)はすべて少な目で設定されていました。

うち一台は致命的に押し出し量が少なかったため設定の不備に気づくきっかけとなりました。

少な目に設定されている理由と原因を推察します。

・押し出しギアの外径から計算して設定している。

押し出し量はギアの外径よりもギアがフィラメントに食い込む分だけ少なくなります。

・押し出し抵抗で、計算通りにフィラメントが送られていない。

高速造形、低温、小径ノズル使用など、押し出し抵抗が大きい使い方をするほど

ギアとフィラメントの間で滑りが起こり、その分だけ押し出し量が少なくなります。

・トラブル回避のため、あえて押し出し量を少な目に設定している。

押し出し量は多すぎると様々なトラブルの原因になります。

特にソリッド(infill100%)で造形する際は、余分な樹脂の逃げ場がないので

側面や天面でダマや凸となり、ノズルと衝突、脱調の原因となることもあります。

少な目だと大きなトラブルは起きにくいため、あえて少な目にしている可能性は考えられます。

まあ、中華キットの場合は適当に計算値を入れてるだけだと思いますが・・・。

いずれにせよ、押し出し量は把握して、適切に設定する必要があります。

3Dプリンターの設定で何が一番大切かを問われたら、迷わず押し出し量と答えます。

僅差で次点は温度かな? それくらい大切だと思っています。

増減させるにせよ目的を持って意識してやらねばならんということです。

さて、その大切なキャリブレーションの方法です。

まず、100mmの長さを測るものを用意してください。

定規でも良いですが、PTFEチューブの端材があれば、それを100mmに切ると良いでしょう。

写真はパースのせいで100mm以上に見えますが、100mmで切っています。

次にフィラメントの端材を用意してください。

ダイレクトなら200mmもあれば充分ですが、ボーデンだとチューブの長さ+200mm位必要です。

ノズルを造形温度に温め、先から樹脂が出るまで送ります。

樹脂の入り口から100mmの長さでフィラメントにしるしをつけます。

造形する時の温度で、造形速度程度の送り速度で100mm送ります。

速度、温度は押し出し抵抗をできるだけ再現するための設定です。

実際の造形ではノズル先が造形物に押し付けられているため、さらに押し出し抵抗は大きくなります。

入り口から印までの距離を測ります。

写真ではわかりやすいように物差しを使っていますが、しるしと入り口がぴったり合わさるまで

1mmづつ送っても測ることは出来ます。 行き過ぎている場合は戻してくださいね。

写真では2mm余ったので、100mmの命令に対して98mm動いたことになりますね。

LCD画面からコンフィグでエクストルーダーの1mm送りあたりのステップ数を調べて・・・。

以下のように計算します。送り量を100mmにしたので計算が楽ですね。

現在の1mmあたりのステップ数 ÷ 計測した移動量 × 100 = 適切な送り量のステップ数

95 ÷ 98 × 100 ≒ 97

同じくLCD画面のコンフィグから適切なステップ数を上書きしてください。

この方法の良いところは、PCが不要で3Dプリンターの操作だけで完結することです。

まあフィラメントをちょうど100mm使うデータを造形して測るのが良いんですけど、

標準的なのreprap機の分解能だとほとんど差は出ないと思います。

購入したままの状態で押し出し量のキャリブレーションをしていなければ、ぜひお試しあれ。