�H�����͋L��

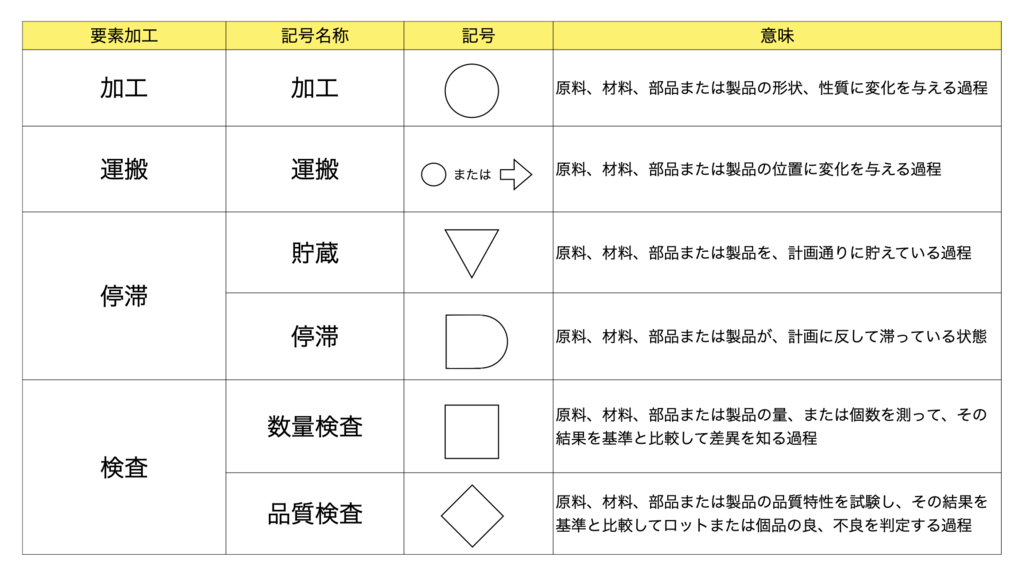

�H�����͋L���Ƃ́A���Y�H����}�\�����ĕ��͂���ۂɗp�����A��{�}�L���ƕ⏕�L���ɕ������B��{�}�L���́A���\�̒ʂ�u���H�v�u�^���v�u��v�u�����v��4�̗v�f�H����6�̊�{�}�L���ŕ\���B

���H���s���Ȃ���^�����s���Ȃǂ̏ꍇ�͊�{�}�L����g�ݍ��킹�������L�����p������B

���Y���[�h�^�C��

�u���Y�̒��莞�����犮�������Ɏ���܂ł̊��ԁv�ƒ�`����A�H����ł̌��ޗ��̏�Ԃ���A�ŏI���i�Ƃ�

�ďo�\�ȏ�ԂɂȂ�܂ł̎��Ԃ̂��Ƃł���B���Y���[�h�^�C���Z�k�̉��P��Ƃ��Ĉȉ�������B

�f�B�X�p�b�`���O�@

1�̍�Ƃ��I��邽�тɁA���ɍs����Ƃ�

���߂�u���_�v��@�v�̑�\�I�ȃX�P�W���[�����O�@�ł���B�܂��A�f�B�X�p�b�`���O���[���Ƃ́A�u�҂��W���u�̒�����A���ɗD�悵�ĉ��H����W���u�����߂邽�߂̋K���̂��ƂŁA�撅���K���A�ŏ���Ǝ��ԋK���A�ő��[���K���A�ŏ��X���b�N�K���Ȃǂ�����v�ƒ�`�����B���������āA�ɉ����ăf�B�X�p�b�`���O���[����ύX���邱�ƂŁA���[�h�^�C���̒Z�k��}�邱�Ƃ��ł���B

������}�i�t���[�_�C���O�����j

�����̔z�u�}�ɍH���}�L���ňʒu�W�������A����l�̗�������o�I�ɔc�����邱�Ƃ�ړI�Ƃ�����̂ł���B������}�̍쐬�Őݔ��̔z�u�Ȃǂ��Č������A�����I���C�A�E�g�ɕύX���邱�Ƃɂ���āA���[�h�^�C����Z�k���邱�Ƃ��ł���B

�}���}�V���`���[�g�i�l�E�@�B�}�\�j

�A����Ƃ��s�������̐l��@�B���ɑg�ݍ��킹�āA�}���������̂ł���B�܂��A�A����ƕ��͂Ƃ́A�u�l

�Ƌ@�B�i�l�E�@�B���́j�A��l�ȏ�̐l�i�g��ƕ��́j���������č�Ƃ��s���Ƃ��A���̋�����Ƃ̌��������߂邽�߂̕��͎�@�v(JIS Z 8141-5213)�̂��Ƃł���B���Ȃ킿�A�}���}�V���`���[�g�̍쐬�ɂ���āA��ƌ��������߂邽�߂̉��P�������s���A���[�h�^�C���̒Z�k��}�邱�Ƃ��ł���B

�T�[�u���b�N����

F.B.�M���u���X�ɂ���ĊJ�����ꂽ���앪�͎�@�ŁA18�̊�{�I���삩��Ȃ�T�[�u���b�N�L����p����B�T�[�u���b�N�L���͑�1�ށF��ƂɕK�v�ȓ���v�f�i8�j�A��2�ށF��Ƃ̎��s��W���铮��v�f�i6�j�A��3�ށF�����I�ɍ�Ƃ��s��Ȃ�����v�f�i4�j��3��ނ���\������Ă���B��1�ނɑ��Ă͂���Ȃ�������̍H�v���l���A��2�ނƑ�3�ނɑ��Ă͊�{�I�ɂȂ����Ȃ����Ƃ����l���ʼn��P�Ɏ��g�ށB

�}�e���A���n���h�����O�i�l�g�FMaterial Handling�j

�}�e���A���n���h�����O�Ƃ́A���{�}�e���A���E�n���h�����O�i�l�g�j����ɂ��ƁA�u������g�ړI�h�g���h�g�ꏊ�h�ƂŁA���炩�̕������炩�̕��@�Ŏ��グ����A�ړ�������A�u�����肷�邱�Ƃɂ���āA�o�ϐ���Y���y�ѕi�������コ�����@�v�Ƃ��Ă���B�܂�A�^���戵����ۊǂ���̂Ƃ������i�Ǘ��̂��Ƃł���A����ɍL�`�̉��߂Ƃ��ẮA�^���Ǘ��ƕ��I�ʊǗ��Ƃ��Ă̑q�ɊǗ��𑍍��������e�������̂ł���B

���d�y���̌���

���d�i�����イ�j�Ƃ́A�D���E�ԗ��E�\�����Ȃǂ́A���ꎩ�̂̏d�ʂ̂��Ƃł���B�܂�u���d�y���̌����v�́A�p���b�g��R���e�i�Ȃǂ̉^�����ΏۂƂ��A�^����̂̏d�������点�Ȃ����A�Ƃ��������Ƃł���B

�p���ڂ̌���

�p���ڂƂ́A�^���̉ߒ��ɂ����Ĉړ��̏I�_���玟�̈ړ��̎n�_�܂ł̊Ԃ������B�u�p���ڂ̌����v�́A�@1�̈ړ��̏I�_�Ǝ��̈ړ��̎n�_�Ƃ̊ԂŐςݑւ������Ȃ�����A�A�H���Ԃŕi�����߂Ȃ��悤�ɂ���A�Ƃ��������ł���B�H��̏��ʂƃg���b�N�̉ב�̍����𑵂��邱�ƂŁA�t�H�[�N���t�g���g���ăg���b�N���璼�ڌ��ޗ�������ł���悤�ɂ���A�Ƃ��������Ƃ��Y������B

���j�b�g���̌���

�ו����A�@�B����ъ��ɂ��戵�������₷���Ȃ�悤�Ɉ��̃��j�b�g�P�ʁi�p���b�g�P�ʁA�R���e�i�P�ʂȂǁj�ɂ܂Ƃ߂邱�Ƃł���B��Ǝ҂��ʂɉ^�����s���Ă���������ނ̌��ޗ����A�^���p�p���b�g���������ăt�H�[�N���t�g�ň�x�ɉ^�ׂ�悤�ɂ���A�Ƃ��������Ƃ��Y������B

�����ו��̌���

�u����Ă���ו��͓������₷����Ԃɂ���A�^�яo���Ƃ��̎�Ԃ��Ȃ��A�Ȃǂ̑Ή����s�����Ƃʼnו��������̍����i�������₷���j��Ԃɂ���A�Ƃ��������ł���B�q�ɂ̏��ɒ��ڒu���Ă������i���p���b�g��ŕۊǂ���悤�ɂ���A�Ƃ��������Ƃ��Y������B

�d�͉��̌���

�d�͉��̌����i�O���r�e�B�E�v�����V�v���j�́A�i���̉^���ɏd�͂����p���āA�l�̗͂�l�Ԃ܂��͋@�B�A���͂��Ȃ��Ȃ����A�Ƃ������Ƃł���B���̉^���ɏd�͂�������Ȃ��悤�ɂ���A�Ƃ������Ƃł���B

�y���̃J�e�S���[�̍ŐV�L���z

-

no image

-

no image

-

no image

-

no image

-

no image