�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

�L��

�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

posted by fanblog

2016�N08��31��

FDM�̌��E�@�T�|�[�g�ɂ��ā@����2

�R�����g�ŗǂ�����������������܂����̂ŁA����������`�ŋL�����������Ă��������܂����B

�T�|�[�g�̊�{�I�ȍl�����ƁA�A���_�[�ʂ̍r��ɑ����ł��B

�T�|�[�g�Ɋւ��Ă͋@��Ǝ������قȂ�ꍇ�͐��l�ł̃A�h�o�C�X������ł��B

�ł��̂Ŋ�{�I�ȍl�������������Ă��������܂��B

�܂��A�{���I�ȃT�|�[�g�̖����ɂ��ăC���[�W�����K�v������܂��B

�T�|�[�g�͑��`�����肳���邽�߂̂��̂ł���A�Y��ɂ��邽�߂̂��̂ł͂���܂���B

�ׂ����`���̉��Ԃ��A�����ɋ߂�����o����t�������ꂸ�x����̂��T�|�[�g�̖{���̖����ł��B

�T�|�[�g�͌��t�ʂ肠���܂ŃT�|�[�g�ł��B

���z�� �u���`���{�̂��������肵�Ă��ďd�͂ɕ����Ă��Ȃ���ԁv �Ȃ̂ł��B

�A���_�[�ʂ̍r�ꂪ�傫�Ȗ��ł���Ƃ������Ƃ́A������������d�͂ɕ����Đ���Ă���Ƃ������Ƃł��B

�ł��̂ŁA�܂��͐���������K�v������܂��B

����͑��`�����M�œ���ċN����܂��B�m�Y���̔M�`���ɓ`���߂��Ȃ����Ƃ��ӎ����Ă��������B

�����ɂł����͂���Ȋ����ł��傤���B

�@�E�ϑw���𔖂�����@�i��x�ɂ�������Ȃ��A���̑w�Ɏx������ʐς�������j

�@�E���[�v����3�ȏ�ɑ��₷�@�i��p���ԉ҂��Ɩ{�̂̋��x�A�b�v�j

�@�E�������烋�[�v��`���@�i���`�ς̕����ɂ������Đ����h���ł����j�@

�@�E���[�v�̑��x������i�`���M�ʂ�����j

��L�͑��`���ԈȊO�̃f�����b�g�͏��Ȃ������₷���Ǝv���܂��B

���`���x�����x�ێ��ł���͈͂ʼn����邱�Ƃ����ʓI�ł����A�����̔S�����オ�肷����ꍇ�ׂ͍��������������Ȃ邩������܂���B

�����܂ő�����āA����ł��A���_�[�ʂ��r���̂ł���A���������̓T�|�[�g�Ŏx���邱�ƂɂȂ�܂��B

�T�|�[�g�̗��z�́@�u�t�������ꂸ�v�@�ł��B

���`�����Ђ����Ĕ������Â炭�A�����������Ƃ��r��Ă��܂��悤�ł���A�T�|�[�g�Ƃ�Z�����̋����𑝂₵�Ă��������B

���������͐ϑw���̔{���ɂȂ��Ă��܂��܂��̂ŁAkisslicer�̏ꍇ�������͎����ʁi�T�|�[�g�^�u��flow gain�j�ōs�����ƂɂȂ�܂��B

�t�ɁA�܂������Ђ����Ă��Ȃ��ꍇ�́A���������������̕����ɃT�|�[�g���K�v�������Ƃ������Ƃł��B

�O�̋L���ł������܂������A�T�|�[�g��FDM�̌��E�̈�ł��B

�d���Ȃ��t������̂ł���A�ł��邾�����Ȃ��čςޕ����ǂ��̂ł��B

�T�|�[�g�����Ă��Y��ɑ��`�ł��Ȃ��ꍇ�́A���f�[�^�����ė��z�̕������瑢�`���A���ƂŐڒ�����������Ԃ���Ԃ������炸�Y��ȑ��`���ł���ꍇ�������ł��B

�������n�[�h�ʂł̉��P���ł���̂ł������ɉz�������Ƃ͖����Ǝv���܂��B

�ϑw�����m���ƃT�|�[�g�͏��Ȃ��čς݂܂����A�O���̂��y�ɂȂ�܂��B

�܂��AABS�Ȃǐ���ɂ����������g���̂����ʂ�����܂��B�i�ϑw�Ԃ̌����͎キ�Ȃ�\���͂���܂��j

��������Œ��X�Ə����Ă��܂��܂������A�ڎw�������̓V���v���ł��B

�@�E�܂������h��

�@�E�T�|�[�g�͕t�������ꂸ�A���Ȃ��čςނ̂����z�B

�ʐ^�t���Ŏ��������������Ƃ���̓I�ȃA�h�o�C�X���ł��邩������܂���E�E�E�ł��Ȃ���������܂��E�E�E�B

����ɂ܂����������邱�Ƃ��ł��Ă���܂��A�����ɗ��Ă܂����ł��傤���H

�T�|�[�g�̊�{�I�ȍl�����ƁA�A���_�[�ʂ̍r��ɑ����ł��B

�T�|�[�g�Ɋւ��Ă͋@��Ǝ������قȂ�ꍇ�͐��l�ł̃A�h�o�C�X������ł��B

�ł��̂Ŋ�{�I�ȍl�������������Ă��������܂��B

�܂��A�{���I�ȃT�|�[�g�̖����ɂ��ăC���[�W�����K�v������܂��B

�T�|�[�g�͑��`�����肳���邽�߂̂��̂ł���A�Y��ɂ��邽�߂̂��̂ł͂���܂���B

�ׂ����`���̉��Ԃ��A�����ɋ߂�����o����t�������ꂸ�x����̂��T�|�[�g�̖{���̖����ł��B

�T�|�[�g�͌��t�ʂ肠���܂ŃT�|�[�g�ł��B

���z�� �u���`���{�̂��������肵�Ă��ďd�͂ɕ����Ă��Ȃ���ԁv �Ȃ̂ł��B

�A���_�[�ʂ̍r�ꂪ�傫�Ȗ��ł���Ƃ������Ƃ́A������������d�͂ɕ����Đ���Ă���Ƃ������Ƃł��B

�ł��̂ŁA�܂��͐���������K�v������܂��B

����͑��`�����M�œ���ċN����܂��B�m�Y���̔M�`���ɓ`���߂��Ȃ����Ƃ��ӎ����Ă��������B

�����ɂł����͂���Ȋ����ł��傤���B

�@�E�ϑw���𔖂�����@�i��x�ɂ�������Ȃ��A���̑w�Ɏx������ʐς�������j

�@�E���[�v����3�ȏ�ɑ��₷�@�i��p���ԉ҂��Ɩ{�̂̋��x�A�b�v�j

�@�E�������烋�[�v��`���@�i���`�ς̕����ɂ������Đ����h���ł����j�@

�@�E���[�v�̑��x������i�`���M�ʂ�����j

��L�͑��`���ԈȊO�̃f�����b�g�͏��Ȃ������₷���Ǝv���܂��B

���`���x�����x�ێ��ł���͈͂ʼn����邱�Ƃ����ʓI�ł����A�����̔S�����オ�肷����ꍇ�ׂ͍��������������Ȃ邩������܂���B

�����܂ő�����āA����ł��A���_�[�ʂ��r���̂ł���A���������̓T�|�[�g�Ŏx���邱�ƂɂȂ�܂��B

�T�|�[�g�̗��z�́@�u�t�������ꂸ�v�@�ł��B

���`�����Ђ����Ĕ������Â炭�A�����������Ƃ��r��Ă��܂��悤�ł���A�T�|�[�g�Ƃ�Z�����̋����𑝂₵�Ă��������B

���������͐ϑw���̔{���ɂȂ��Ă��܂��܂��̂ŁAkisslicer�̏ꍇ�������͎����ʁi�T�|�[�g�^�u��flow gain�j�ōs�����ƂɂȂ�܂��B

�t�ɁA�܂������Ђ����Ă��Ȃ��ꍇ�́A���������������̕����ɃT�|�[�g���K�v�������Ƃ������Ƃł��B

�O�̋L���ł������܂������A�T�|�[�g��FDM�̌��E�̈�ł��B

�d���Ȃ��t������̂ł���A�ł��邾�����Ȃ��čςޕ����ǂ��̂ł��B

�T�|�[�g�����Ă��Y��ɑ��`�ł��Ȃ��ꍇ�́A���f�[�^�����ė��z�̕������瑢�`���A���ƂŐڒ�����������Ԃ���Ԃ������炸�Y��ȑ��`���ł���ꍇ�������ł��B

�������n�[�h�ʂł̉��P���ł���̂ł������ɉz�������Ƃ͖����Ǝv���܂��B

�ϑw�����m���ƃT�|�[�g�͏��Ȃ��čς݂܂����A�O���̂��y�ɂȂ�܂��B

�܂��AABS�Ȃǐ���ɂ����������g���̂����ʂ�����܂��B�i�ϑw�Ԃ̌����͎キ�Ȃ�\���͂���܂��j

��������Œ��X�Ə����Ă��܂��܂������A�ڎw�������̓V���v���ł��B

�@�E�܂������h��

�@�E�T�|�[�g�͕t�������ꂸ�A���Ȃ��čςނ̂����z�B

�ʐ^�t���Ŏ��������������Ƃ���̓I�ȃA�h�o�C�X���ł��邩������܂���E�E�E�ł��Ȃ���������܂��E�E�E�B

����ɂ܂����������邱�Ƃ��ł��Ă���܂��A�����ɗ��Ă܂����ł��傤���H

�y���̃J�e�S���[�̍ŐV�L���z

-

no image

2016�N08��21��

FDM�̌��E�@�u�T�|�[�g�v

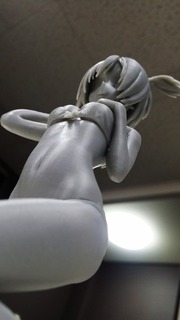

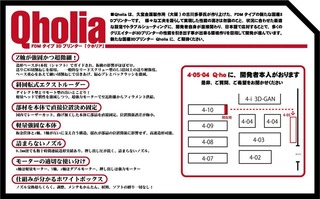

Qholia(�N�z���A�j�����w����]�̂��q�l����A�R�̌��іڂ̂悤�Ȃ��̂̍Č����ɂ��Ă���������������܂����B

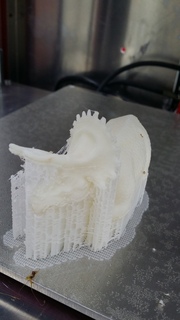

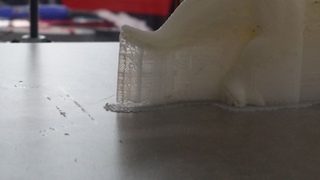

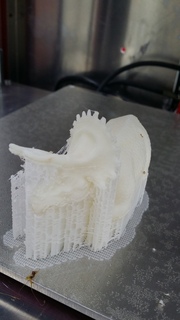

���xthingiverse�ɗǂ��f�[�^������܂����̂ő��`���Ă݂܂����B

���`�͕��������C��t����Γ���͖����̂ł����A�T�|�[�g���炯�Ŏ��Ԃ͂�����܂��ˁB

�������e�[�u������͂����Ă���ʐ^���B��Y��Ă��邱�ƂɋC�t���܂����B

���ꂾ���݂�����T�|�[�g���t���Ă��Ă��A�u�啔���́v�y���y����������������܂� �B

�����ċ������ď������̂́A�c��̂ق�̏����ɂ��̂�������J������ꂽ����ł��B

����͍���̃e�[�}�ł�����A���іڂ̕����ł��B

��ɂ����0.2mm�m�Y����0.05mm�ϑw�A�f�ނ̓o�[�x�C�^��ABS�V���o�[�ł��B

�j�b�p�[�ƃJ�b�^�[�ƃs���Z�b�g�ŃT�|�[�g�����A�i�C�����u���V�ƃ����~���X�|���W�ōׂ������|�������Ă��܂����A�₷��Ȃǂ͂����Ă��܂���B

�O�A�傫����10�~�ʂƔ�ׂĂ݂Ă��������B10����1���炢�̃X�P�[���ł͂Ȃ��ł��傤���B

���ɂ����іڂ�����܂��B�����⍘��E��ȂǁA�I�[�o�[�n���O�����������Ƃ���͂�͂葽���r��܂��B

���{���̔����ƌ��Ԃ̋����͂���Ȋ����ł��B

�����̌��Ԃ��Č��ł��ėǂ������E�E�E�Ƃɂ���Ȃ��烍�[�A���O���B�@���S�ɃJ�������m�ł��B�@�ϑԂł��B

���C�t���ł��傤���H

���f�[�^�Ɣ�ׂ�ƁA���̃��{�����ꕔ����܂���B�����̓T�|�[�g�������Ɉꏏ�ɊO��Ă��܂��܂����B

�u�T�|�[�g�����������ア���i����T�|�[�g���������Ȃ��v�@�Ƃ���FDM�̌��E�ł��ˁB

���{������ɃT�|�[�g�����荞�܂Ȃ��p�x���瑢�`����Ηǂ������̂ł����A��荂��x�Ȕw���̃��{����D�悵�����߂ɁA�����̃��{�����]���ɂȂ�܂����B

2�ˏo�ɂ��ăT�|�[�g��n����������邩������܂��A2�ˏo�ōׂ������`�͓�Փx�������ł����A���Ԃ����̂�����������߂��Č����I�ł͂Ȃ��Ǝv���܂��B

�őP��́@�u�ׂ����Ƃ���͌����`���g���v�@�E�E�E�~���t�^�������ł��ˁB

FDM�ōČ��ł��郌�x���̕��i�ŋɒ[�ɂ��낢�����́@�u�ʕ��i�ɂ��ė��z�̕������瑢�`����v�@�̂��悢�̂ł͂Ȃ��ł��傤���B

���۔��̖т̌������͕ʃf�[�^�ɂȂ��Ă��܂����B

���Z�I�ɂ́@�u�����Ȃ��p�x�ŕ��i���A��������v�@�Ƃ����������܂��B

���̃��f�����T�|�[�g������A���{���̗����Ƀ[���[��u�Ԑڒ��܂�h���Ă���܂��B

�T�|�[�g��FDM�̌��E�̈�ł��B�@�ł��邾�����Ȃ������A�ł���Ζ��������ǂ��̂ł��B

���`���Ԃ��T�|�[�g������Ԃ����点�܂����A�T�|�[�g�R���̔��r��������Ȃ�܂��B

�ł��̂ŁA�T�|�[�g���s�v�ɂȂ�����A���Ȃ��čςނ悤�Ƀ��f�������邱�Ƃ͂��̂����[����ł��B

FDM�ł̏o�͑O��Ńf�[�^���쐬����̂ł���A�����������̂Ƃ��Ă��Ȃ����̂ŏo�͂��r���Ă݂邱�Ƃ������߂��܂��B

�����������f���̕����Y��Ŏ��Ԃ�������Ȃ��Ƃ������Ƃ������Ǝv���܂���B

���xthingiverse�ɗǂ��f�[�^������܂����̂ő��`���Ă݂܂����B

���`�͕��������C��t����Γ���͖����̂ł����A�T�|�[�g���炯�Ŏ��Ԃ͂�����܂��ˁB

�������e�[�u������͂����Ă���ʐ^���B��Y��Ă��邱�ƂɋC�t���܂����B

���ꂾ���݂�����T�|�[�g���t���Ă��Ă��A�u�啔���́v�y���y����������������܂� �B

�����ċ������ď������̂́A�c��̂ق�̏����ɂ��̂�������J������ꂽ����ł��B

����͍���̃e�[�}�ł�����A���іڂ̕����ł��B

��ɂ����0.2mm�m�Y����0.05mm�ϑw�A�f�ނ̓o�[�x�C�^��ABS�V���o�[�ł��B

�j�b�p�[�ƃJ�b�^�[�ƃs���Z�b�g�ŃT�|�[�g�����A�i�C�����u���V�ƃ����~���X�|���W�ōׂ������|�������Ă��܂����A�₷��Ȃǂ͂����Ă��܂���B

�O�A�傫����10�~�ʂƔ�ׂĂ݂Ă��������B10����1���炢�̃X�P�[���ł͂Ȃ��ł��傤���B

���ɂ����іڂ�����܂��B�����⍘��E��ȂǁA�I�[�o�[�n���O�����������Ƃ���͂�͂葽���r��܂��B

���{���̔����ƌ��Ԃ̋����͂���Ȋ����ł��B

�����̌��Ԃ��Č��ł��ėǂ������E�E�E�Ƃɂ���Ȃ��烍�[�A���O���B�@���S�ɃJ�������m�ł��B�@�ϑԂł��B

���C�t���ł��傤���H

���f�[�^�Ɣ�ׂ�ƁA���̃��{�����ꕔ����܂���B�����̓T�|�[�g�������Ɉꏏ�ɊO��Ă��܂��܂����B

�u�T�|�[�g�����������ア���i����T�|�[�g���������Ȃ��v�@�Ƃ���FDM�̌��E�ł��ˁB

���{������ɃT�|�[�g�����荞�܂Ȃ��p�x���瑢�`����Ηǂ������̂ł����A��荂��x�Ȕw���̃��{����D�悵�����߂ɁA�����̃��{�����]���ɂȂ�܂����B

2�ˏo�ɂ��ăT�|�[�g��n����������邩������܂��A2�ˏo�ōׂ������`�͓�Փx�������ł����A���Ԃ����̂�����������߂��Č����I�ł͂Ȃ��Ǝv���܂��B

�őP��́@

FDM�ōČ��ł��郌�x���̕��i�ŋɒ[�ɂ��낢�����́@�u�ʕ��i�ɂ��ė��z�̕������瑢�`����v�@�̂��悢�̂ł͂Ȃ��ł��傤���B

���۔��̖т̌������͕ʃf�[�^�ɂȂ��Ă��܂����B

���Z�I�ɂ́@�u�����Ȃ��p�x�ŕ��i���A��������v�@�Ƃ����������܂��B

���̃��f�����T�|�[�g������A���{���̗����Ƀ[���[��u�Ԑڒ��܂�h���Ă���܂��B

�T�|�[�g��FDM�̌��E�̈�ł��B�@�ł��邾�����Ȃ������A�ł���Ζ��������ǂ��̂ł��B

���`���Ԃ��T�|�[�g������Ԃ����点�܂����A�T�|�[�g�R���̔��r��������Ȃ�܂��B

�ł��̂ŁA�T�|�[�g���s�v�ɂȂ�����A���Ȃ��čςނ悤�Ƀ��f�������邱�Ƃ͂��̂����[����ł��B

FDM�ł̏o�͑O��Ńf�[�^���쐬����̂ł���A�����������̂Ƃ��Ă��Ȃ����̂ŏo�͂��r���Ă݂邱�Ƃ������߂��܂��B

�����������f���̕����Y��Ŏ��Ԃ�������Ȃ��Ƃ������Ƃ������Ǝv���܂���B

2016�N08��04��

Qholia ABS�ł̐ݒ���������ł��B

ABS�̐ݒ��ǂ����ނ��߂ɂ��낢��Ƃ��������ł��B

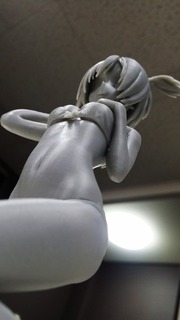

����͏����ȃe�X�g�s�[�X�B

70�x�̃I�[�o�[�n���O�A�s���p�A2�A3�A4mm�̉~���ƌ��A1mm�̓ˋN�A�l�p�ƃC���t�B���ȂǁA�l�X�ȗv�f�������Ń`�F�b�N�ł��܂��B

�Z���Ԃő��`�ł���Ǝ��s�����₹��̂ŁA�ł��邾�����������Ă���܂��B

������A�o�[�x�C�^��ABS�A2�N�Ԋ����ܖ����łނ��o�����u���Ă�������ABS���A�o�[�x�C�^��PLA�A1kg1980�~��PLA�V���o�[�ł��B

�茳�ɂ����ԍ����̂ƁA��ԏ������������Ȃ̂Ŏ����Ă���܂��B

�t�B�������g�̐��\�̈Ⴂ���A���`�̌���I�ȍ��ł͂Ȃ����Ƃ������Ă��I�E�E�E�ƕ@���r���n�߂܂������A��͂葽�����͕t���܂��B�@

�ʐ^�̑��`���A�����t�B�������g�̕���1mm�̓ˋN���Y�킾������A�����ȃ_�}�����������肵�܂��B

�����ȕ��������������x�ݒ��ǂ����߂}�V�ɂȂ邩������܂���B�@�����t�B�������g�͑������x�����������ł��Y��ɑ��`�ł���悤�ɒ�������Ă���悤�Ɏv���܂��B

���ꂪ�����ȍ��Ȃ̂��A����I�ȍ����ǂ����͎g���l�Ɨp�r�ŕς���Ă���Ǝv���܂��B

�܂��APLA�̏ꍇ�͂₷��|���̂��₷���Ȃǂő傫�ȍ����t����ۂł��B

�ł��̂ŁA��ʂ莎���Ă݂Ă̎g�������������ߒv���܂��B

ABS�͒蒅�̂��ߑ��w�Ɏ��Ԃ�������K�v�����邱�ƂƁA���������Ȃ̂Ōh�����Ă���܂����B

�������A�W����ŁA�@�uABS�͎g���܂����H�v�@�uABS�ł̑��`�����Ă݂����v�@�Ƃ̂����̑������������܂����̂ŁA

�ݒ�̌��������s��������ł��B

����Ȃ�ɐ��ʂ�����܂����̂ŁA���`�ʐ^���A�b�v�������܂��B

�o�[�x�C�^��ABS�A0.2�Ӄm�Y���A�ϑw�s�b�`��0.05mm�A����thingiverse�̃f�[�^�Ŏ��s�������ȗ����Ă��܂��B

���ꂭ�炢�̃T�C�Y�Ȃ�APLA�ƕς��Ȃ��i���ő��`���ł���悤�ł��ˁB

�厖������đ������Ԃ�������悤�ɐS�����Ă͂���܂��B

ABS���L�̃g���u���́A�����͂���ȂǑ��`���̂����s�ƂȂ�v���I�Ȃ��̂ł��̂ŁA���w�Ɏ��Ԃ�������AZ-LIFT�𑽂߂ɂƂ�A�𑽏��x������Ȃǂ̈��S����{���Ă���܂��B

����̉ۑ��ABS�̑啨�Ƒ��x�A�b�v�ւ̒���ł��傤���B�܂��l���Ă����悤�ɒv���܂��B

����͏����ȃe�X�g�s�[�X�B

70�x�̃I�[�o�[�n���O�A�s���p�A2�A3�A4mm�̉~���ƌ��A1mm�̓ˋN�A�l�p�ƃC���t�B���ȂǁA�l�X�ȗv�f�������Ń`�F�b�N�ł��܂��B

�Z���Ԃő��`�ł���Ǝ��s�����₹��̂ŁA�ł��邾�����������Ă���܂��B

|  |

������A�o�[�x�C�^��ABS�A2�N�Ԋ����ܖ����łނ��o�����u���Ă�������ABS���A�o�[�x�C�^��PLA�A1kg1980�~��PLA�V���o�[�ł��B

�茳�ɂ����ԍ����̂ƁA��ԏ������������Ȃ̂Ŏ����Ă���܂��B

�t�B�������g�̐��\�̈Ⴂ���A���`�̌���I�ȍ��ł͂Ȃ����Ƃ������Ă��I�E�E�E�ƕ@���r���n�߂܂������A��͂葽�����͕t���܂��B�@

�ʐ^�̑��`���A�����t�B�������g�̕���1mm�̓ˋN���Y�킾������A�����ȃ_�}�����������肵�܂��B

�����ȕ��������������x�ݒ��ǂ����߂}�V�ɂȂ邩������܂���B�@�����t�B�������g�͑������x�����������ł��Y��ɑ��`�ł���悤�ɒ�������Ă���悤�Ɏv���܂��B

���ꂪ�����ȍ��Ȃ̂��A����I�ȍ����ǂ����͎g���l�Ɨp�r�ŕς���Ă���Ǝv���܂��B

�܂��APLA�̏ꍇ�͂₷��|���̂��₷���Ȃǂő傫�ȍ����t����ۂł��B

�ł��̂ŁA��ʂ莎���Ă݂Ă̎g�������������ߒv���܂��B

ABS�͒蒅�̂��ߑ��w�Ɏ��Ԃ�������K�v�����邱�ƂƁA���������Ȃ̂Ōh�����Ă���܂����B

�������A�W����ŁA�@�uABS�͎g���܂����H�v�@�uABS�ł̑��`�����Ă݂����v�@�Ƃ̂����̑������������܂����̂ŁA

�ݒ�̌��������s��������ł��B

����Ȃ�ɐ��ʂ�����܂����̂ŁA���`�ʐ^���A�b�v�������܂��B

|  |

�o�[�x�C�^��ABS�A0.2�Ӄm�Y���A�ϑw�s�b�`��0.05mm�A����thingiverse�̃f�[�^�Ŏ��s�������ȗ����Ă��܂��B

���ꂭ�炢�̃T�C�Y�Ȃ�APLA�ƕς��Ȃ��i���ő��`���ł���悤�ł��ˁB

�厖������đ������Ԃ�������悤�ɐS�����Ă͂���܂��B

ABS���L�̃g���u���́A�����͂���ȂǑ��`���̂����s�ƂȂ�v���I�Ȃ��̂ł��̂ŁA���w�Ɏ��Ԃ�������AZ-LIFT�𑽂߂ɂƂ�A�𑽏��x������Ȃǂ̈��S����{���Ă���܂��B

����̉ۑ��ABS�̑啨�Ƒ��x�A�b�v�ւ̒���ł��傤���B�܂��l���Ă����悤�ɒv���܂��B

2016�N07��31��

�������ĂсB

����͏������ł��@�V�[�� = �I�n�_�@�ɂ��ĉ�����܂��B

�ȑO���`���� DELMO �� �䂫�������� �ł��B

���������l�^�͋t�����ł̑��`�ɂȂ�܂��B

�����ăT�|�[�g�݂�����B�I�[�o�[�n���O���x����Ƃ��������A�������ʂ�A���������R�ɕ����āA�ׂ����������܂ꂽ�肸�ꂽ�肷�邱�Ƃ�h�����߂ɕt���Ă��܂��B

��ʂ��������{���ȊO�͍r������Ȃ������Ȃ��o���f���H

���₢��A�V�[����O���ɏo���Ƃ����ɍ��̃~�X��Ƃ��Ă���܂��B

�����̖D���ڂƑO�����r��Ă���̂͂��̂����ł��B

���̑�����͊�����Y��B

�V�[���͂����炩�猩�Ėڗ����Ȃ��悤�ɁA�E�ߌ��i�����炩�猩�āj�ɏo�����Ƃ������̂ł����A�t�����Ō������ς�������Ƃ�Y��Ă����悤�ł��B

kisslicer�͎��R�ɃV�[���̊p�x��ς��邱�Ƃ��ł��܂��B�E���̎��v�݂����Ȃ̂������ł��B

�܂��V�[�����Ŋ��̊p�Ɏ����Ă����Ƃ����X�C�b�`������܂���B (use corners)

kisslicer��Ń��f���̌����𐅕���]���Ă��V�[���̈ʒu�ɂ͔��f����܂���B

���v�͌��f�[�^�ɂƂ��Ă̊p�x�\���ŁA���`�X�e�[�W��ł̌����͊W�Ȃ��悤�ł��B

�K�����v���������čœK�Ȉʒu��T���Ă��������ˁB

FDM�̌�����A�I�n�_�̍r�ꁁ�V�[���͊��S�ɂ͂Ȃ��Ȃ�܂���B

�ł��A�ڗ����Ȃ��ʒu�Ɏ����čs������A�d�グ�₷���ꏊ�Ɍł߂邱�Ƃ͂ł��܂��B

�V�[���ł�����̕��͂��Ђ��������������B

�ǐL�F DELMO�@���߂��Ⴄ��ł��ˁB

�c�O�ł������̂����Ƀf�[�^���Ƃ��Ă��������ƁB

�ȑO���`���� DELMO �� �䂫�������� �ł��B

���������l�^�͋t�����ł̑��`�ɂȂ�܂��B

�����ăT�|�[�g�݂�����B�I�[�o�[�n���O���x����Ƃ��������A�������ʂ�A���������R�ɕ����āA�ׂ����������܂ꂽ�肸�ꂽ�肷�邱�Ƃ�h�����߂ɕt���Ă��܂��B

|  |

��ʂ��������{���ȊO�͍r������Ȃ������Ȃ��o���f���H

���₢��A�V�[����O���ɏo���Ƃ����ɍ��̃~�X��Ƃ��Ă���܂��B

�����̖D���ڂƑO�����r��Ă���̂͂��̂����ł��B

���̑�����͊�����Y��B

�V�[���͂����炩�猩�Ėڗ����Ȃ��悤�ɁA�E�ߌ��i�����炩�猩�āj�ɏo�����Ƃ������̂ł����A�t�����Ō������ς�������Ƃ�Y��Ă����悤�ł��B

kisslicer�͎��R�ɃV�[���̊p�x��ς��邱�Ƃ��ł��܂��B�E���̎��v�݂����Ȃ̂������ł��B

�܂��V�[�����Ŋ��̊p�Ɏ����Ă����Ƃ����X�C�b�`������܂���B (use corners)

kisslicer��Ń��f���̌����𐅕���]���Ă��V�[���̈ʒu�ɂ͔��f����܂���B

���v�͌��f�[�^�ɂƂ��Ă̊p�x�\���ŁA���`�X�e�[�W��ł̌����͊W�Ȃ��悤�ł��B

�K�����v���������čœK�Ȉʒu��T���Ă��������ˁB

FDM�̌�����A�I�n�_�̍r�ꁁ�V�[���͊��S�ɂ͂Ȃ��Ȃ�܂���B

�ł��A�ڗ����Ȃ��ʒu�Ɏ����čs������A�d�グ�₷���ꏊ�Ɍł߂邱�Ƃ͂ł��܂��B

�V�[���ł�����̕��͂��Ђ��������������B

�ǐL�F DELMO�@���߂��Ⴄ��ł��ˁB

�c�O�ł������̂����Ƀf�[�^���Ƃ��Ă��������ƁB

2016�N07��29��

�������͑�ł��B

�����͕��Ђ�3D�v�����^�[�̂���I�ډ�ł��B

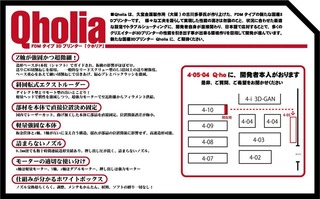

�����_�ŐV�̎���@�̏Љ�ƁA�J����b�A���܂��Ă��邱�ƂȂǂ��ׂăv���[���v���܂��B

WEB�ł̏�M�́A�����@HP�Ƃ��̃u���O�ōs���܂��̂ō����炭���҂����������܂��B

���āA�������̂��b�ł��B�@�܂��͎ʐ^���������������B

�� �ʐ^�̃A���e�i�������������Ƃɂ��āA�m�l�Ɏ�������̂ŕ⑫���Ă����܂��B

�T���v���Ƃ��Ď����^��A�q�����V��ł��Ƃ��Ƃ��܂�܂����B

�m��2mm�̓ˋN�Ȃ̂ŁA0.4mm�m�Y���ł��ȗ����ꂸ�ɑ��`����܂��B

�X���C�T�[�Œ[�܂���b�̉���Ƃ��āA�����s���ł����B

0.4mm�m�Y���A�ϑw0.2mm�A�T�|�[�g�Ȃ��@�Ƃ������}�Ȑݒ�ŏo�͂���O3D�̃x���`�}�[�N���f���ł��B

2���̎ʐ^�A�قړ����ݒ�ő��`���Ă��܂��B�@�ł��A�ώ@����Əo���h���͌��\�Ⴂ�܂��B

���̕����������m�ɏo�Ă��āA�E�̌��͏����Ԃ�Ă��܂��B

�܂��A���[�v�i�O�k�j �� �C���t�B���i�ʂ��߂ɖ��߂Ă���Ƃ���j �̌p���ڂ��Ⴂ�܂��ˁB

���̕����C���t�B���ƃ��[�v�̌p���ڂ��Y��ł��B

���x�͌�����ς����ʐ^�ł��B�@�s���{�P�Ő\����܂��A��ԏ�̓������ɒ[�ȃI�[�o�[�n���O�ɂȂ��Ă��܂��B

�����̓I�[�o�[�n���O������Ă��܂����A�E���͂��܂萂��Ă��܂���B

���x�����x�������ʂ��܂����������f�[�^�ŁA�Ȃ����̂悤�ȍ����o��̂ł��傤���H

�����͏������ł��B�@���[�v�i�O�k�j �`���鎞�ɁA�O�����悩�������悩�ł��ꂾ�����`���ς��̂ł��B

���Ȃ݂ɍ����O��A�E������ł��B

���ꂼ�ꃁ���b�g�A�f�����b�g������܂��B

�O�����ɂ���ƖڂɌ����镔�����ɃJ�`�b�ƌ��߂Ă��܂���̂ŁA���ׂŐ��m�ȑ��`���ł��܂��B

�������A���g���N�g�Ȃǂ̐ݒ肪�Â��ƃ��[�v�̎n�_�܂�肪���̂������r��܂��B

���`���x���グ��Ƃ��̉e���͂�苭���Ȃ�܂��B

�܂��I�[�o�[�n���O������₷���Ȃ�܂��B

�������ɂ���ƁA���[�v�̎n�_�͊����㌩���Ȃ��Ȃ�Ȃ�܂��̂ŁA���g���N�g�̉e��������܂��B

�܂��A�ꏊ���Ƃ̑��x���ɂ��e��������܂��̂ŁA���肵������ȑ��`���\�ł��B

�I�[�o�[�n���O����ɕ`���������̎����������}���邽�߁A����ɂ����Ȃ�܂��B

�������f�����b�g������܂��B�@�����̎������ł܂�����ɊO��`���Ƃ������Ƃ́A�ڂɌ�����O���������̉e�����Ă��܂��܂��B

�v���I�Ȕj����͌���܂����A�S�̓I�ɕ`�ʂ��Â��Ȃ�܂����A�ׂ����Ƃ���Ńu�c�u�c���o���肵�܂��B

�ǂ��炪�ǂ��Ƃ��������A�g����������Ȃ̂ł��B

�I�[�o�[�n���O�����Ȃ��f�[�^�A���k���␡�@���d������Ȃ�O�����ɁA

�I�[�o�[�n���O�̕����p�X�̏I�n�_�ł̍r���h�������Ȃ�������Ƃ��������B

�X���C�T�[�Œ�]�̂���Zortrax�͓������ɕ`���Ă����Ǝv���܂��B

�܂��A���`�̔j���������A�������ꂢ�ɂ��邽�߂ɁA�����čו���[�܂��Ă���悤�Ɏv���܂��B

�ȑO��Zortrax���݂Ċ��������ƂŁA���̓\�t�g�̃o�[�W�����ŕς���Ă��邩������Ȃ��̂ŊԈ���Ă����炷�݂܂���B

������l��萳�m�ȏ������������܂����̂ň��p�̏�⑫�����Ă��������܂��B�@�u���݂R���[�v�ŊO���珇��1,2,3�Ƃ����ꍇ�A�������P�i�ŊO�j�A�����R�i�œ��j����������A�������ŃC���t�B�����悹����A�Ԃ̂Q���ő��Ŗ��߂�Ƃ��������ɂȂ��Ă܂��B�v�@�Ƃ̂��Ƃł��B�@Zortrax�͒����Ɏ��тƐM����ςݏグ�Ă���H�L��3d�v�����^�[�ł��B�@�Ȃ�ƂȂ��A��͕�ł��̓������̗p���邱�Ƃ͂Ȃ��Ǝv���܂��B�@���R��z������Ɨl�X�ȉ����𗧂Ă邱�Ƃ��o���Ėʔ����ł��ˁB�@����l�A���肪�Ƃ��������܂����B

����kisslicer���g���Ă���̂́A�����\�t�g�̒��ł͍ł��@�u����ɍׂ���������[�܂�Ȃ��v�@����ł��B

�܂��A�X���C�X���������A64bit�łȂ�傫�ȃf�[�^�ł����肵�Ă��܂��B

�ŋ߂̃x�[�^�ł̓T�|�[�g�̐ݒ肪�[�����Ă��āA����ɗǂ��Ȃ��ė��܂����B

�ݒ荀�ڂ��������߂Ƃ����ɂ��������邩������܂��A������Ǝg�������Ƒ��`���ǂ��Ȃ�\�t�g���Ǝv���܂��B

Qholia �͂��q�l�ɐ�p�̐ݒ�t�@�C����z�z���A�����X�V����\��ł��B

���`�̌����A�����̉��x�A�T�|�[�g����̐ݒ�͍�肽�����̂ɍ��킹������ǂ��ł����A

��Փx�̍����Ȃ����`�ł���ΐݒ�̂܂܂ł����ꂢ�ȑ��`���o���邱�Ƃ�ڎw���Ă���܂��B

�܂��A���q�l����̃t�B�[�h�o�b�N���ϋɓI�Ɏ����ꂽ���Ǝv���܂����A

�ݒ�̕����������߂�悤�ȁ@��b���_�I�ȏ�M�����Ă��������Ǝv���܂��B

�����_�ŐV�̎���@�̏Љ�ƁA�J����b�A���܂��Ă��邱�ƂȂǂ��ׂăv���[���v���܂��B

WEB�ł̏�M�́A�����@HP�Ƃ��̃u���O�ōs���܂��̂ō����炭���҂����������܂��B

���āA�������̂��b�ł��B�@�܂��͎ʐ^���������������B

�� �ʐ^�̃A���e�i�������������Ƃɂ��āA�m�l�Ɏ�������̂ŕ⑫���Ă����܂��B

�T���v���Ƃ��Ď����^��A�q�����V��ł��Ƃ��Ƃ��܂�܂����B

�m��2mm�̓ˋN�Ȃ̂ŁA0.4mm�m�Y���ł��ȗ����ꂸ�ɑ��`����܂��B

�X���C�T�[�Œ[�܂���b�̉���Ƃ��āA�����s���ł����B

0.4mm�m�Y���A�ϑw0.2mm�A�T�|�[�g�Ȃ��@�Ƃ������}�Ȑݒ�ŏo�͂���O3D�̃x���`�}�[�N���f���ł��B

2���̎ʐ^�A�قړ����ݒ�ő��`���Ă��܂��B�@�ł��A�ώ@����Əo���h���͌��\�Ⴂ�܂��B

���̕����������m�ɏo�Ă��āA�E�̌��͏����Ԃ�Ă��܂��B

�܂��A���[�v�i�O�k�j �� �C���t�B���i�ʂ��߂ɖ��߂Ă���Ƃ���j �̌p���ڂ��Ⴂ�܂��ˁB

���̕����C���t�B���ƃ��[�v�̌p���ڂ��Y��ł��B

���x�͌�����ς����ʐ^�ł��B�@�s���{�P�Ő\����܂��A��ԏ�̓������ɒ[�ȃI�[�o�[�n���O�ɂȂ��Ă��܂��B

�����̓I�[�o�[�n���O������Ă��܂����A�E���͂��܂萂��Ă��܂���B

���x�����x�������ʂ��܂����������f�[�^�ŁA�Ȃ����̂悤�ȍ����o��̂ł��傤���H

�����͏������ł��B�@���[�v�i�O�k�j �`���鎞�ɁA�O�����悩�������悩�ł��ꂾ�����`���ς��̂ł��B

���Ȃ݂ɍ����O��A�E������ł��B

���ꂼ�ꃁ���b�g�A�f�����b�g������܂��B

�O�����ɂ���ƖڂɌ����镔�����ɃJ�`�b�ƌ��߂Ă��܂���̂ŁA���ׂŐ��m�ȑ��`���ł��܂��B

�������A���g���N�g�Ȃǂ̐ݒ肪�Â��ƃ��[�v�̎n�_�܂�肪���̂������r��܂��B

���`���x���グ��Ƃ��̉e���͂�苭���Ȃ�܂��B

�܂��I�[�o�[�n���O������₷���Ȃ�܂��B

�������ɂ���ƁA���[�v�̎n�_�͊����㌩���Ȃ��Ȃ�Ȃ�܂��̂ŁA���g���N�g�̉e��������܂��B

�܂��A�ꏊ���Ƃ̑��x���ɂ��e��������܂��̂ŁA���肵������ȑ��`���\�ł��B

�I�[�o�[�n���O����ɕ`���������̎����������}���邽�߁A����ɂ����Ȃ�܂��B

�������f�����b�g������܂��B�@�����̎������ł܂�����ɊO��`���Ƃ������Ƃ́A�ڂɌ�����O���������̉e�����Ă��܂��܂��B

�v���I�Ȕj����͌���܂����A�S�̓I�ɕ`�ʂ��Â��Ȃ�܂����A�ׂ����Ƃ���Ńu�c�u�c���o���肵�܂��B

�ǂ��炪�ǂ��Ƃ��������A�g����������Ȃ̂ł��B

�I�[�o�[�n���O�����Ȃ��f�[�^�A���k���␡�@���d������Ȃ�O�����ɁA

�I�[�o�[�n���O�̕����p�X�̏I�n�_�ł̍r���h�������Ȃ�������Ƃ��������B

�X���C�T�[�Œ�]�̂���Zortrax�͓������ɕ`���Ă����Ǝv���܂��B

�܂��A���`�̔j���������A�������ꂢ�ɂ��邽�߂ɁA�����čו���[�܂��Ă���悤�Ɏv���܂��B

�ȑO��Zortrax���݂Ċ��������ƂŁA���̓\�t�g�̃o�[�W�����ŕς���Ă��邩������Ȃ��̂ŊԈ���Ă����炷�݂܂���B

������l��萳�m�ȏ������������܂����̂ň��p�̏�⑫�����Ă��������܂��B�@�u���݂R���[�v�ŊO���珇��1,2,3�Ƃ����ꍇ�A�������P�i�ŊO�j�A�����R�i�œ��j����������A�������ŃC���t�B�����悹����A�Ԃ̂Q���ő��Ŗ��߂�Ƃ��������ɂȂ��Ă܂��B�v�@�Ƃ̂��Ƃł��B�@Zortrax�͒����Ɏ��тƐM����ςݏグ�Ă���H�L��3d�v�����^�[�ł��B�@�Ȃ�ƂȂ��A��͕�ł��̓������̗p���邱�Ƃ͂Ȃ��Ǝv���܂��B�@���R��z������Ɨl�X�ȉ����𗧂Ă邱�Ƃ��o���Ėʔ����ł��ˁB�@����l�A���肪�Ƃ��������܂����B

����kisslicer���g���Ă���̂́A�����\�t�g�̒��ł͍ł��@�u����ɍׂ���������[�܂�Ȃ��v�@����ł��B

�܂��A�X���C�X���������A64bit�łȂ�傫�ȃf�[�^�ł����肵�Ă��܂��B

�ŋ߂̃x�[�^�ł̓T�|�[�g�̐ݒ肪�[�����Ă��āA����ɗǂ��Ȃ��ė��܂����B

�ݒ荀�ڂ��������߂Ƃ����ɂ��������邩������܂��A������Ǝg�������Ƒ��`���ǂ��Ȃ�\�t�g���Ǝv���܂��B

Qholia �͂��q�l�ɐ�p�̐ݒ�t�@�C����z�z���A�����X�V����\��ł��B

���`�̌����A�����̉��x�A�T�|�[�g����̐ݒ�͍�肽�����̂ɍ��킹������ǂ��ł����A

��Փx�̍����Ȃ����`�ł���ΐݒ�̂܂܂ł����ꂢ�ȑ��`���o���邱�Ƃ�ڎw���Ă���܂��B

�܂��A���q�l����̃t�B�[�h�o�b�N���ϋɓI�Ɏ����ꂽ���Ǝv���܂����A

�ݒ�̕����������߂�悤�ȁ@��b���_�I�ȏ�M�����Ă��������Ǝv���܂��B

posted by �Ȃ����̂Â���G�[�W�F���g ���� at 00:58| Comment(2)

| TrackBack(0)

| 3d�v�����g �\�t�g�E�F�Atips

2016�N07��28��

�`�́`�����˂Ȃ��Ƃ������b�B

�Ă����^�I���̃u���O�ł��Љ���܂����B

�d��ȍl�@��3D�v�����^�[�̌���AQholia�̗����ʒu�������Ă�������Ⴂ�܂��B

�������l�̔F���������Ă���܂��B

�L���̓��e�ʂ�AFDM�͌����`�@�̖��������˂܂���B

FDM���ǂ�Ȃɐi�����Ă��A�m�Y�����g���ĕ����I�ɉ����o�����@�ł́A�����`�@�̕��ʉ𑜓x�����邱�Ƃ͂ł��܂���B

���̑���A�������|��Ǘ����y��������A����Ƃ��Ďg���邾���̋��x���o������A�ޗ�������������E�E�E�ƌ����`�@�ɂ͂܂˂̂ł��Ȃ��ǂ�������܂��B

3D�v�����^�[���ЂƂƂ���o�����Ă��āA���ꂼ��ɃR���Z�v�g���قȂ�i����@�\���l�X�A

���q�l�ɂƂ��Ắ@�u�I�ׂ邯�ǖ����v�@�Ƃ����Ȃ̂ł͂Ȃ����Ǝv���܂��B

�u�����Ƒ傫�Ȃ��̂�����@�B�͍��Ȃ��́H�v�@�Ƃ����������ǂ����������̂ł����A

�����A�@�u3D�v�����^�[�͑傪�������˂܂����v�@�ƑO�u�����Ă����������Ă��������Ă���܂��B

�����ł��B3d�v�����^�[���ā@�`�́`�����˂Ȃ����̂Ȃ̂ł��B

�傫�Ȃ��̂�����\�ł����AQholia�ł�����x�^�p���т�ς�̃X�e�b�v�ɂ������ł��B

�傫�ȋ@�B�ɂ́A�����Ȃ��̂����ꍇ�ł��x�b�h�̉��M��҂��Ȃ���Ȃ�Ȃ�������A���ʃT�C�Y�̋@�B�������x���o�Ȃ��Ȃǂ̃f�����b�g������܂��B

�V���t�g��x���g�������Ȃ�ƁA����݂�L�т����ꂾ�������܂��B

���i�̑����Ȃǂő���u����ƁA���x�͌��Ԃ���������ݏd�ɂȂ��Ă��܂��̂ł��B

����ultimaker�^�̋@�\�P�����@�킾�ƁA�x���g����̂���݂��{�ɂȂ�\���Ȃ̂ł��̌X���͂�苭���Ȃ�܂��B

���l�ɁA�f���A���@�̓V���O���@�Ƃ��Ďg���ꍇ�A�V���O���ȉ��̐��\�ƈ��萫�ɂȂ��Ă��܂��܂��B

�傫�Ȃ��̂̏o�͂�@��f�ގg�p����ȖړI�ł���A���ꂼ��K�v�ȋ@�\�A�d�l���Ǝv���܂����A�u�F�X��肽�������͗��Ƃ������Ȃ��v�@�ꍇ�͋@�B���g��������K�v���o�Ă��܂��B

�p�x�����Ȃ��̂ł���Ώo�̓T�[�r�X�̕��������������炸���`�̎����ǂ��ꍇ������ł��傤�B

3D�v�����^�[�͐F�X�Ȍ`�̂��̍���@�B�ŁA�ړI��g���������l�Ȃ̂ł����A�����܂œ���ł����i�̂ЂƂł��B�@

�ړI��g�����̃C���[�W���͂����肳���ċ@�B�����I�тɂȂ�ƁA�������錋�ʂɋ߂Â���Ǝv���܂��B

�d��ȍl�@��3D�v�����^�[�̌���AQholia�̗����ʒu�������Ă�������Ⴂ�܂��B

�������l�̔F���������Ă���܂��B

�L���̓��e�ʂ�AFDM�͌����`�@�̖��������˂܂���B

FDM���ǂ�Ȃɐi�����Ă��A�m�Y�����g���ĕ����I�ɉ����o�����@�ł́A�����`�@�̕��ʉ𑜓x�����邱�Ƃ͂ł��܂���B

���̑���A�������|��Ǘ����y��������A����Ƃ��Ďg���邾���̋��x���o������A�ޗ�������������E�E�E�ƌ����`�@�ɂ͂܂˂̂ł��Ȃ��ǂ�������܂��B

3D�v�����^�[���ЂƂƂ���o�����Ă��āA���ꂼ��ɃR���Z�v�g���قȂ�i����@�\���l�X�A

���q�l�ɂƂ��Ắ@�u�I�ׂ邯�ǖ����v�@�Ƃ����Ȃ̂ł͂Ȃ����Ǝv���܂��B

�u�����Ƒ傫�Ȃ��̂�����@�B�͍��Ȃ��́H�v�@�Ƃ����������ǂ����������̂ł����A

�����A�@�u3D�v�����^�[�͑傪�������˂܂����v�@�ƑO�u�����Ă����������Ă��������Ă���܂��B

�����ł��B3d�v�����^�[���ā@�`�́`�����˂Ȃ����̂Ȃ̂ł��B

�傫�Ȃ��̂�����\�ł����AQholia�ł�����x�^�p���т�ς�̃X�e�b�v�ɂ������ł��B

�傫�ȋ@�B�ɂ́A�����Ȃ��̂����ꍇ�ł��x�b�h�̉��M��҂��Ȃ���Ȃ�Ȃ�������A���ʃT�C�Y�̋@�B�������x���o�Ȃ��Ȃǂ̃f�����b�g������܂��B

�V���t�g��x���g�������Ȃ�ƁA����݂�L�т����ꂾ�������܂��B

���i�̑����Ȃǂő���u����ƁA���x�͌��Ԃ���������ݏd�ɂȂ��Ă��܂��̂ł��B

����ultimaker�^�̋@�\�P�����@�킾�ƁA�x���g����̂���݂��{�ɂȂ�\���Ȃ̂ł��̌X���͂�苭���Ȃ�܂��B

���l�ɁA�f���A���@�̓V���O���@�Ƃ��Ďg���ꍇ�A�V���O���ȉ��̐��\�ƈ��萫�ɂȂ��Ă��܂��܂��B

�傫�Ȃ��̂̏o�͂�@��f�ގg�p����ȖړI�ł���A���ꂼ��K�v�ȋ@�\�A�d�l���Ǝv���܂����A�u�F�X��肽�������͗��Ƃ������Ȃ��v�@�ꍇ�͋@�B���g��������K�v���o�Ă��܂��B

�p�x�����Ȃ��̂ł���Ώo�̓T�[�r�X�̕��������������炸���`�̎����ǂ��ꍇ������ł��傤�B

3D�v�����^�[�͐F�X�Ȍ`�̂��̍���@�B�ŁA�ړI��g���������l�Ȃ̂ł����A�����܂œ���ł����i�̂ЂƂł��B�@

�ړI��g�����̃C���[�W���͂����肳���ċ@�B�����I�тɂȂ�ƁA�������錋�ʂɋ߂Â���Ǝv���܂��B

2016�N07��27��

�G�N�X�g���[�_�[�̂��b��

Qholia�̓����̏Љ�ł��B

�����t�F�X�Ő��m�ɂ��`���o���Ă��Ȃ��ȂƊ������̂��G�N�X�g�[���[�_�[�Ɏ{�����H�v�������̂ŁA����������v���܂��B

�`���Ȃ��̂͂��q�l�̖��ł͂Ȃ��A���������l�[�~���O�����������̂��Ǝv���܂��B

�ł��̂Ń��l�[�����邱�Ƃɒv���܂����B

�����I�@�u�����O���G�N�X�g���[�_�[!! �v

�u�Ȃ��m��A�Ƃɂ����悵�I�v�@�Ɛ��������ŁA�[������������K���ł��B

�������̂��ƕ��i�̃}�E���g���@���@�u�ϋɒ��t���v�@�Ƃ��ɂ��悤������B

���̃G�N�X�g���[�_�[�͒P�ɐ����ɉ���Ă���̂ł��A�߂ɉ���Ă���̂ł�����܂���B

���ꂾ�����ƃ`���[�u�ƃt�B�������g�ɂ�����X�g���X�����܂�y���ł��Ȃ��̂ł��B

�w�b�h����������Ƒ��`�e�[�u���̏�ɐg�����o�������ɁA�߂Â��Ɖ����ɓ����A�p�x���グ��]���܂��B

�����̐v�ł͓Ŏ������Ă��������ł����A�����邵�������Ȃ��̂ňꎲ�ɉ��ǂ��܂����B

�G�N�X�g���[�_�[�o���̋O���͂܂��Ɂ@�����I�I

�`���[�u�̒�����ʏ�̃����[�g���̔�������3����1���x�ɂł��܂����A�w�b�h�̓������������ɃX�v�[������]���܂��̂ŁA�����o�����Ƀt�B�������g�ɂ�����X�g���X�����炵�A�����o�������艻�����铭��������܂��B

����ɂ��_�C���N�g�ɋ߂������o���ƃ��g���N�g���삪�\�ɂȂ��Ă��܂��B

�w�b�h�̓��[�^�[�����Œ��y�ʁI�I�@�Ɨǂ��Ƃ��ǂ�ł��B

�ʐ^�������\����܂���B

�����t�F�X�Ŏ���@�������ɒ��������q�l�ɁA�����s����⑫����Ӗ��ŋL���ɂ����Ă��������܂����B

���k�ł����A����͔��M����������肵�Ă������j�ł��B

�����t�F�X��������̂��₢���킹�����������Ă���܂��B

���w����O��Ƃ������b������A�{���ɂ��肪�������ӂ��Ă���܂��B

������̒��ɂ͎����ƈقȂ���ɗR��������̂��������܂����B

�����t�F�X�ɂĕ��Ѓu�[�X�ŕ\���������Ă��������Ă���܂����ʂ�A����@�̎Q�l�o�W�ł��B

�������b���������e��A���̃u���O�ł̍��m�ȊO�́A���ׂĊm�肵��������d�l�ł͂������܂���B

�J���҂ł��鎄���c��ۑ�ɏ\���Ɏ��g�ނ��߂ɂ��A�s�m���Ȃ܂ܓ`���悤�ȞB���ȏ�M�͔�����ׂ��Ɣ��f�v���܂����B

�m�莖���͕���HP�Ƃ��̃u���O�ł��m�点�������܂��B

�܂��A�����A�����Ă������������q�l�A���₢���킹�������������F�l�ɂ́A���[���╕���ɂ��ē��������Ă��������܂��B

Qholia�Љ�L���̑���ɂȂ邩�͕�����܂��A���炭�͈ȑO�ʂ�3d�v�����g��Tips�����[�������Ă�������ł��B

����Ƃ��ǂ�����낵�����肢�v���܂��B

�����t�F�X�Ő��m�ɂ��`���o���Ă��Ȃ��ȂƊ������̂��G�N�X�g�[���[�_�[�Ɏ{�����H�v�������̂ŁA����������v���܂��B

�`���Ȃ��̂͂��q�l�̖��ł͂Ȃ��A���������l�[�~���O�����������̂��Ǝv���܂��B

�ł��̂Ń��l�[�����邱�Ƃɒv���܂����B

�����I�@�u�����O���G�N�X�g���[�_�[!! �v

�u�Ȃ��m��A�Ƃɂ����悵�I�v�@�Ɛ��������ŁA�[������������K���ł��B

�������̂��ƕ��i�̃}�E���g���@���@�u�ϋɒ��t���v�@�Ƃ��ɂ��悤������B

���̃G�N�X�g���[�_�[�͒P�ɐ����ɉ���Ă���̂ł��A�߂ɉ���Ă���̂ł�����܂���B

���ꂾ�����ƃ`���[�u�ƃt�B�������g�ɂ�����X�g���X�����܂�y���ł��Ȃ��̂ł��B

�w�b�h����������Ƒ��`�e�[�u���̏�ɐg�����o�������ɁA�߂Â��Ɖ����ɓ����A�p�x���グ��]���܂��B

�����̐v�ł͓Ŏ������Ă��������ł����A�����邵�������Ȃ��̂ňꎲ�ɉ��ǂ��܂����B

�G�N�X�g���[�_�[�o���̋O���͂܂��Ɂ@�����I�I

�`���[�u�̒�����ʏ�̃����[�g���̔�������3����1���x�ɂł��܂����A�w�b�h�̓������������ɃX�v�[������]���܂��̂ŁA�����o�����Ƀt�B�������g�ɂ�����X�g���X�����炵�A�����o�������艻�����铭��������܂��B

����ɂ��_�C���N�g�ɋ߂������o���ƃ��g���N�g���삪�\�ɂȂ��Ă��܂��B

�w�b�h�̓��[�^�[�����Œ��y�ʁI�I�@�Ɨǂ��Ƃ��ǂ�ł��B

�ʐ^�������\����܂���B

�����t�F�X�Ŏ���@�������ɒ��������q�l�ɁA�����s����⑫����Ӗ��ŋL���ɂ����Ă��������܂����B

���k�ł����A����͔��M����������肵�Ă������j�ł��B

�����t�F�X��������̂��₢���킹�����������Ă���܂��B

���w����O��Ƃ������b������A�{���ɂ��肪�������ӂ��Ă���܂��B

������̒��ɂ͎����ƈقȂ���ɗR��������̂��������܂����B

�����t�F�X�ɂĕ��Ѓu�[�X�ŕ\���������Ă��������Ă���܂����ʂ�A����@�̎Q�l�o�W�ł��B

�������b���������e��A���̃u���O�ł̍��m�ȊO�́A���ׂĊm�肵��������d�l�ł͂������܂���B

�J���҂ł��鎄���c��ۑ�ɏ\���Ɏ��g�ނ��߂ɂ��A�s�m���Ȃ܂ܓ`���悤�ȞB���ȏ�M�͔�����ׂ��Ɣ��f�v���܂����B

�m�莖���͕���HP�Ƃ��̃u���O�ł��m�点�������܂��B

�܂��A�����A�����Ă������������q�l�A���₢���킹�������������F�l�ɂ́A���[���╕���ɂ��ē��������Ă��������܂��B

Qholia�Љ�L���̑���ɂȂ邩�͕�����܂��A���炭�͈ȑO�ʂ�3d�v�����g��Tips�����[�������Ă�������ł��B

����Ƃ��ǂ�����낵�����肢�v���܂��B

2016�N07��26��

�����_�[�t�F�X�e�B�o��2016�ā@�ɂRD�v�����^�[����@���o�W�v���܂����B

������̊F�l�ɂ͌�������\���グ�܂��B�{���ɂ��肪�Ƃ��������܂����B

���A�l�Ő����̂����ɏo�W���I���邱�Ƃ��ł��܂����B

���s���ȓ_�A����ʂƂ���̎c�����ł��������Ǝv���܂��B

�R�����g�Ȃǂ��������܂�����A�ł�����肨�����v���܂��̂ł�낵�����肢�v���܂��B

���łɂ������̕�������������Ǝv���܂����A���\�������Ă��������܂��B

����3D�v�����^�[�̖��O�� Qholia �Ɍ��肢�����܂����B

���Ђ̃u�����h�ł��� Q-ho �Ɗ��o�݂̂Ȃ��Ƃ��Ӗ����� quolia �Ƃ����p�P�ꂪ�R���̑���ł��B

���o�A���G�̕\���Ƌ��L��ڎw����3D�v�����^�[��ڎw���A���Â��܂����B

�����������œ��{���ł��邱�Ƃ��咣����Ӗ������߂āA�ӂ肪�Ȃ� �N�z���A �ł��B

��낵�����肢�v���܂��B

�����t�F�X�O���̒��ɁAQholia�̖��O�Ɠ����̉ӏ���������^�I���ɑ��M�����Ƃ���A

���̓��̌ߌ��ɂ͂���ȑf�G�ȃp�l���̃f�[�^�𑗂��Ă��������܂����I

�����������I�@�d�������I�@���ӊ����ł��I�@�����̔���������ы������Ă��܂��܂����B

�̂��ݍ��̒��Ŗ��̍��c�A�[�̂��Ƒ�����Ɉ͂܂�āA�X�}�z�Ў�Ƀj���j������ςȂ�������A���ꂪ���ł��B

���Ă����AQholia�̓����̓p�l���ɏ����ꂽ�ʂ�ł��B

Z�������ł������ׁI

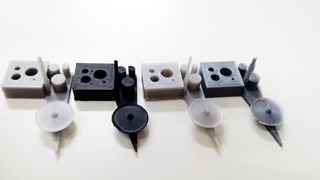

�V���z�̎Ή�]���G�N�X�g���[�_�[�I

�@

��v���ނ�{�̂��̂��̂ňʒu���ߌŒ�B�@

�y�ʋ��łȖ{��

�l�܂�Ȃ��m�Y��

�d�g�݂�������z���C�g�{�b�N�X

���ɂ���������̍H�v��������Ƌl�ߍ��}�V���Ȃ̂ł����A�Љ��Ȃ瑽�����Ȃ������������Ȃ��ėǂ����ȁH�@�Ƃ����킯��7�ł��B

��{�I�ȃR���Z�v�g�͍��܂łɎ����J�����Ă������i�Ɠ����ł��B

�C���e���A�I���A���[���V�F���t�A��d�����݂���@�APet&Eco�i�y�^���R�j

�V���v���ŁA�g�������Ɏd�g�݂�������A�d�g�݂�R�c��������Əo���h����d���̎����O�b�Ƃ�����B

�����D�݂̑��`�ɋ߂Â�����`�����ł���B�@�����̂̓}�V���ł͂Ȃ��g����ł��邨�q�l�B�@

���q�Ƃ��ăv���̎d�����x���铹��ƂȂ邱�Ƃ�ڎw���Ă���܂��B�@���̂��߂́@�u�\�t�g�A�ޗ��A���薳���v�@�ł��B

���ׂĂ��C���A�N���b�N���邾���Ƃ����}�V���͂��łɗǂ����̂�����܂��̂ŁA

���́@�Ȃ����̂Â���G�[�W�F���g�@�Ƃ��Č��Ԃ߂��ڂ��ʂ��������Ǝv���܂��B

�����̐����͍��ڂ��Ƃɂ������Âi�߂܂��̂ŁA�����炭���҂����������܂��B

���A�l�Ő����̂����ɏo�W���I���邱�Ƃ��ł��܂����B

���s���ȓ_�A����ʂƂ���̎c�����ł��������Ǝv���܂��B

�R�����g�Ȃǂ��������܂�����A�ł�����肨�����v���܂��̂ł�낵�����肢�v���܂��B

���łɂ������̕�������������Ǝv���܂����A���\�������Ă��������܂��B

����3D�v�����^�[�̖��O�� Qholia �Ɍ��肢�����܂����B

���Ђ̃u�����h�ł��� Q-ho �Ɗ��o�݂̂Ȃ��Ƃ��Ӗ����� quolia �Ƃ����p�P�ꂪ�R���̑���ł��B

���o�A���G�̕\���Ƌ��L��ڎw����3D�v�����^�[��ڎw���A���Â��܂����B

�����������œ��{���ł��邱�Ƃ��咣����Ӗ������߂āA�ӂ肪�Ȃ� �N�z���A �ł��B

��낵�����肢�v���܂��B

�����t�F�X�O���̒��ɁAQholia�̖��O�Ɠ����̉ӏ���������^�I���ɑ��M�����Ƃ���A

���̓��̌ߌ��ɂ͂���ȑf�G�ȃp�l���̃f�[�^�𑗂��Ă��������܂����I

�����������I�@�d�������I�@���ӊ����ł��I�@�����̔���������ы������Ă��܂��܂����B

�̂��ݍ��̒��Ŗ��̍��c�A�[�̂��Ƒ�����Ɉ͂܂�āA�X�}�z�Ў�Ƀj���j������ςȂ�������A���ꂪ���ł��B

���Ă����AQholia�̓����̓p�l���ɏ����ꂽ�ʂ�ł��B

Z�������ł������ׁI

�V���z�̎Ή�]���G�N�X�g���[�_�[�I

�@

��v���ނ�{�̂��̂��̂ňʒu���ߌŒ�B�@

�y�ʋ��łȖ{��

�l�܂�Ȃ��m�Y��

�d�g�݂�������z���C�g�{�b�N�X

���ɂ���������̍H�v��������Ƌl�ߍ��}�V���Ȃ̂ł����A�Љ��Ȃ瑽�����Ȃ������������Ȃ��ėǂ����ȁH�@�Ƃ����킯��7�ł��B

��{�I�ȃR���Z�v�g�͍��܂łɎ����J�����Ă������i�Ɠ����ł��B

�C���e���A�I���A���[���V�F���t�A��d�����݂���@�APet&Eco�i�y�^���R�j

�V���v���ŁA�g�������Ɏd�g�݂�������A�d�g�݂�R�c��������Əo���h����d���̎����O�b�Ƃ�����B

�����D�݂̑��`�ɋ߂Â�����`�����ł���B�@�����̂̓}�V���ł͂Ȃ��g����ł��邨�q�l�B�@

���q�Ƃ��ăv���̎d�����x���铹��ƂȂ邱�Ƃ�ڎw���Ă���܂��B�@���̂��߂́@�u�\�t�g�A�ޗ��A���薳���v�@�ł��B

���ׂĂ��C���A�N���b�N���邾���Ƃ����}�V���͂��łɗǂ����̂�����܂��̂ŁA

���́@�Ȃ����̂Â���G�[�W�F���g�@�Ƃ��Č��Ԃ߂��ڂ��ʂ��������Ǝv���܂��B

�����̐����͍��ڂ��Ƃɂ������Âi�߂܂��̂ŁA�����炭���҂����������܂��B

posted by �Ȃ����̂Â���G�[�W�F���g ���� at 07:16| Comment(3)

| TrackBack(0)

| �Ȃ����̂Â���G�[�W�F���g�����B

2016�N07��19��

���܂ɂ�ABS��ّf�ނł��E�E�E�B

�������w�����ABS�t�B�������g����肵���̂Ŏg���Ă݂܂����B�A���_�[��ˋN�������A�x���`�}�[�N�ɂ҂�����ȃg���P������50���T�C�Y�ł��B

0.2mm�m�Y����0.05mm�ϑw�ł��B�x�b�h80�x�A�����o��210�x�i�����ō����x�j

����ABS�����܂�g��Ȃ��̂́A���k���傫�����ěƂߍ����⌊�ʒu���厖�ȕ��i�����ɂ����ƌ������ƂƁAABS���L�̓�������肾����ł��B

���̃t�B�������g�́A�������x�Ŏg�p�������ABS���ۂ����������܂���B�܂��A�������⊄����N����ɂ����悤�Ɏv���܂��B

�����ۂ̃T�|�[�g�͂�����Ƃ��������ꂿ�Ⴂ�܂������A���`�ɂ͉e�����Ȃ�������܂����B

�T�|�[�g���炯�ɂȂ�܂������AABS�Ȃ̂ŏ������y�ł��ˁB

�D�F�̂ƕ��ׂċL�O�B�e�B

���Ȃ݂ɊD�F��0.4mm�m�Y���A0.05mm�ϑw��Ngen�i�R�|���G�X�e���j���g���P���ł��B

�F�̂������Ő����j�O�Ɍ����܂����A�ߊ���0.2mm�m�Y���̔��̕����Y��ł���B

Ngen��PLA���݂Ɏ��k���ɂ����A�ϔM�����������f�ނł��B

�x�b�h���x��80�x���x�Ȃ��Ƒ��w�̓\������������ȊO��PLA�Ɠ������o�Ŏg���܂��B

ABS���l�T�|�[�g�����₷�������ł��B���`���̓������C�ɂȂ�܂��A�₷��|�������ʂɂł��܂��ˁB

���ꂼ��̃t�B�������g�̓������܂Ƃ߂Ă݂܂��B

����ABS

�@���x��PLA���݂ő��`�\�B���������Ȃ��B

�@���`���x���Ⴂ���߂��A�ޗ��̓������A����A���k�����Ȃ��B

�@�w�Ԃ̐ڒ���PLA�����ア��ɂȂ���t����R���傫���B�����ȑ��`�������ōs���Ɠr���Ő܂�邱�Ƃ�����B

�@180�x���x�̒ቷ�ł������ԑ��`����Əł��ʂ��ł��₷����ۑ��w��240�x�������̂��������������B

�@���C���i�b�v�����݂̂Ȃ̂ŁA���`�̗ǂ�������������ɂ����B

Ngen

�@�x�b�h���x��80�x�ł��邱�ƈȊO��PLA�ɋ߂����o�ő��`�ł���B

�@�o���オ�������̂�ABS�ɋ߂����o�ň�����B�A�Z�g�������͎����Ă��Ȃ��̂ŕs���B

�@�w�Ԃ̐ڒ���PLA�����ア�A���x���K�v�Ȃ琄���ō����x�i240�x�j�ŁA���܂荂���Ƀm�Y���������g�������B

�@�F�̃��C���i�b�v���L�x�ŁA���`�̗ǂ����������₷���F���I�ׂ�B

�ǂ�����w�ԂŊ��ꂪ�N���₷���̂ł����A�����PLA�ɔ�ׂ���̘b�ŁAABS�ɂȂ�Ă���l�ł���Έ�a���������g����Ǝv���܂��B

PLA�ȊO�ɂ��啨�Ɏg����\��������f�ނ��o�Ă��܂����ˁB

FDM�̑傫�ȗ��_�ɁA�f�ނ����R�ɑI�ׂ邱�Ƃ�����Ǝv���܂��B�I������������̂͑劽�}�ł��ˁB

�������z�̑f�ނ����߂�ׂ��A�t�B�������g���[�J�[����ɐ��������Ă݂悤���Ȃ��B

���{�̃��[�J�[������撣���Ă�Ǝv���̂ł����A�t�B�������g�R������Ȃ����܂Ń��[�U�[�̐����E�����Ƃ��āA�������̖����f�ނɂȂ��Ă��܂��Ă���C�����܂��B

0.2mm�m�Y����0.05mm�ϑw�ł��B�x�b�h80�x�A�����o��210�x�i�����ō����x�j

����ABS�����܂�g��Ȃ��̂́A���k���傫�����ěƂߍ����⌊�ʒu���厖�ȕ��i�����ɂ����ƌ������ƂƁAABS���L�̓�������肾����ł��B

���̃t�B�������g�́A�������x�Ŏg�p�������ABS���ۂ����������܂���B�܂��A�������⊄����N����ɂ����悤�Ɏv���܂��B

�����ۂ̃T�|�[�g�͂�����Ƃ��������ꂿ�Ⴂ�܂������A���`�ɂ͉e�����Ȃ�������܂����B

�T�|�[�g���炯�ɂȂ�܂������AABS�Ȃ̂ŏ������y�ł��ˁB

�D�F�̂ƕ��ׂċL�O�B�e�B

���Ȃ݂ɊD�F��0.4mm�m�Y���A0.05mm�ϑw��Ngen�i�R�|���G�X�e���j���g���P���ł��B

�F�̂������Ő����j�O�Ɍ����܂����A�ߊ���0.2mm�m�Y���̔��̕����Y��ł���B

Ngen��PLA���݂Ɏ��k���ɂ����A�ϔM�����������f�ނł��B

�x�b�h���x��80�x���x�Ȃ��Ƒ��w�̓\������������ȊO��PLA�Ɠ������o�Ŏg���܂��B

ABS���l�T�|�[�g�����₷�������ł��B���`���̓������C�ɂȂ�܂��A�₷��|�������ʂɂł��܂��ˁB

���ꂼ��̃t�B�������g�̓������܂Ƃ߂Ă݂܂��B

����ABS

�@���x��PLA���݂ő��`�\�B���������Ȃ��B

�@���`���x���Ⴂ���߂��A�ޗ��̓������A����A���k�����Ȃ��B

�@�w�Ԃ̐ڒ���PLA�����ア��ɂȂ���t����R���傫���B�����ȑ��`�������ōs���Ɠr���Ő܂�邱�Ƃ�����B

�@180�x���x�̒ቷ�ł������ԑ��`����Əł��ʂ��ł��₷����ۑ��w��240�x�������̂��������������B

�@���C���i�b�v�����݂̂Ȃ̂ŁA���`�̗ǂ�������������ɂ����B

Ngen

�@�x�b�h���x��80�x�ł��邱�ƈȊO��PLA�ɋ߂����o�ő��`�ł���B

�@�o���オ�������̂�ABS�ɋ߂����o�ň�����B�A�Z�g�������͎����Ă��Ȃ��̂ŕs���B

�@�w�Ԃ̐ڒ���PLA�����ア�A���x���K�v�Ȃ琄���ō����x�i240�x�j�ŁA���܂荂���Ƀm�Y���������g�������B

�@�F�̃��C���i�b�v���L�x�ŁA���`�̗ǂ����������₷���F���I�ׂ�B

�ǂ�����w�ԂŊ��ꂪ�N���₷���̂ł����A�����PLA�ɔ�ׂ���̘b�ŁAABS�ɂȂ�Ă���l�ł���Έ�a���������g����Ǝv���܂��B

PLA�ȊO�ɂ��啨�Ɏg����\��������f�ނ��o�Ă��܂����ˁB

FDM�̑傫�ȗ��_�ɁA�f�ނ����R�ɑI�ׂ邱�Ƃ�����Ǝv���܂��B�I������������̂͑劽�}�ł��ˁB

�������z�̑f�ނ����߂�ׂ��A�t�B�������g���[�J�[����ɐ��������Ă݂悤���Ȃ��B

���{�̃��[�J�[������撣���Ă�Ǝv���̂ł����A�t�B�������g�R������Ȃ����܂Ń��[�U�[�̐����E�����Ƃ��āA�������̖����f�ނɂȂ��Ă��܂��Ă���C�����܂��B

2016�N07��17��

�m�Y���a�̎g�������A

�E����K�C�A�A�}�b�V���A�I���e�K�ł��B�E�E�E�R�ł��B

�h�Y���E�E�E����Ȃ��m�Y���a�ɂ��A���`�i���̈Ⴂ�ׂ邽�߂ɏo�͂��܂����B

�E��0.2mm�m�Y���A�^��0.3mm�m�Y���A����0.4mm�m�Y���ł��B

�傫���͑S�g��10cm��ł��B

�����┯�̖т��r����Ƒ��`�i���̈Ⴂ���ǂ��킩��܂��B

�ׂ����ˋN�⏬��������g�`��́A�m�Y���̌a���ׂ������Č����������_�}�̔��������Ȃ��ł��ˁB

���`���Ԃ�0.4mm��10���Ԓ��x�A0.3mm��0.4mm�̈ꊄ�������炢�B0.2��1.5�{���炢�����������Ǝv���܂��B

0.3mm��0.4mm�̑��`���Ԃ��قړ����Ȃ̂́A�O�k�̃��[�v��������3������ł��B

�܂�A0.3mm�̊O�k��0.9mm���A0.4mm��1.2mm���ł��B

���[�v��`���ہA�m�Y���̈ړ����x�́A���g��T�|�[�g�����������ɂ���̂���ʓI�ł��B

�ł��̂ŁA���[�v���͑��`���Ԃɑ傫���e�����܂��B

0.2�~���m�Y���ł̑��`�́A4�`6���[�v���x�K�v���Ǝv���܂��B

���f���̌`���傫���A���`���Ԃ��l���ɓ���ă��[�v�������߂Ă��܂��B

0.4mm��2���[�v�ł��\��Ȃ��̂ł����A�����I�[�o�[�n���O�����̕i���͈����Ȃ�܂��B

���̎ʐ^��0.4�~���ł�2���[�v(�E��3���[�v(��)�̑��`���̔�r�ł��B

�l�^�͋t���������đ��`��������T�|�[�g�����Ȃ����肷��ꍇ���������߁A���̃��f�����|�����`�ł��B

�ł��̂ŁA�����ƌ����ɒ[�ȃI�[�o�[�n���O���ƂȂ��Ă���܂��B

�I�[�o�[�n���O�̕i�����ڂɌ����ĈႢ�܂��ˁB

�t�B�M���A�̂悤�ɁA���g���X�J�X�J�ō\��Ȃ��o�̓��C���ł���A0.3mm�ȉ��̃m�Y���a�������߂��܂��B

����0.3mm�́A0.4mm�ɔ�ׁA���قǕς��Ȃ����Ԃő��`�ł��āA�d�オ�肪�ڂɌ����ėǂ��Ȃ�܂���B

��7/26�@�L���̊ԈႢ�����w�E���������܂����̂ŁA�����v���܂����B