�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

�L��

�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

posted by fanblog

2016�N03��31��

3D�v�����^�[�̃g���u������@�����蒅�s�ǁ@���̑��̌���

�x�b�h�ƃm�Y���̋������K�ł������蒅�s�ǂ͋N����܂��B

����ƌ������Љ�܂��B

2.�@�n�����t�B�������g�̃e�[�u���ւ̂Ђ����������B

�@�������K�ł��������蒅���Ȃ����Ƃ�����܂��B�l�����錴������܂��B

�@�E�x�b�h���A���~��K���X�̐��n�Ȃǎ������͂�t���ɂ����f�ނł���B

�@�E�x�b�h�̕\�ʂ������ʼn���Ă���ȂǁA�������͂�t���ɂ�����Ԃł���B

�@�E�x�b�h���₽���A�������G�ꂽ�u�Ԃɗ₦�Čł܂��Ă��܂��Ă���B

3.�@���`�����͂���₷���`��ł���B

�@�͂���₷���`�Ƃ������̂�����܂��B�͂���₷�������E����v�f�������܂��B

�@�E�������}���ɕω�����ꏊ������B�i���k�̕s�ϓ��Ŕ���j

�@�E��ʐς����Ȃ��B�@���@�x�b�h�ɐH�����͂����Ȃ�

�@�E�傫���@���@�S�̂Ƃ��Ă̎��k�┽����傫��

�S�D�s�K�ȗ�p�ŁA���`����₷�����Ă��܂��Ă���B

�@���`�����₷�t�@���͈�w�ڂ���Ă͂����܂���B

�@��w�ڂ͂ł��邾���M���h���b�Ƃ�����Ԃ��ێ����A����ăx�b�h�ɐH�����Ă��ꂽ�����ǂ��̂ł��B

�@��p�Ɠ��l�ɁA�~��Ȃǒቷ�̋�C�ɑ��`�������炳���Ɣ���₷���Ȃ�܂��B

�@Y���Ńx�b�h�����@��́A��ɑ��`���ɕ����������Ă���̂Ɠ������ƂȂ̂ŁA

�@��p�t�@����t���Ă��Ȃ��Ă�����₷���ł��B

�ȏ�̏Ǐ�ƌ������ӂ܂��āA����ȍ~�ł͏����蒅�s�ǂɑ��鎄�Ȃ�̃A�v���[�`���Љ�܂��B

����ƌ������Љ�܂��B

2.�@�n�����t�B�������g�̃e�[�u���ւ̂Ђ����������B

�@�������K�ł��������蒅���Ȃ����Ƃ�����܂��B�l�����錴������܂��B

�@�E�x�b�h���A���~��K���X�̐��n�Ȃǎ������͂�t���ɂ����f�ނł���B

�@�E�x�b�h�̕\�ʂ������ʼn���Ă���ȂǁA�������͂�t���ɂ�����Ԃł���B

�@�E�x�b�h���₽���A�������G�ꂽ�u�Ԃɗ₦�Čł܂��Ă��܂��Ă���B

3.�@���`�����͂���₷���`��ł���B

�@�͂���₷���`�Ƃ������̂�����܂��B�͂���₷�������E����v�f�������܂��B

�@�E�������}���ɕω�����ꏊ������B�i���k�̕s�ϓ��Ŕ���j

�@�E��ʐς����Ȃ��B�@���@�x�b�h�ɐH�����͂����Ȃ�

�@�E�傫���@���@�S�̂Ƃ��Ă̎��k�┽����傫��

�S�D�s�K�ȗ�p�ŁA���`����₷�����Ă��܂��Ă���B

�@���`�����₷�t�@���͈�w�ڂ���Ă͂����܂���B

�@��w�ڂ͂ł��邾���M���h���b�Ƃ�����Ԃ��ێ����A����ăx�b�h�ɐH�����Ă��ꂽ�����ǂ��̂ł��B

�@��p�Ɠ��l�ɁA�~��Ȃǒቷ�̋�C�ɑ��`�������炳���Ɣ���₷���Ȃ�܂��B

�@Y���Ńx�b�h�����@��́A��ɑ��`���ɕ����������Ă���̂Ɠ������ƂȂ̂ŁA

�@��p�t�@����t���Ă��Ȃ��Ă�����₷���ł��B

�ȏ�̏Ǐ�ƌ������ӂ܂��āA����ȍ~�ł͏����蒅�s�ǂɑ��鎄�Ȃ�̃A�v���[�`���Љ�܂��B

2016�N03��30��

3D�v�����^�[�g���u���@�����蒅�s�ǂ̌������̂P�@�m�Y���ƃe�[�u���̋������K�łȂ�

3D�v�����g�ɂ����āA��w�ڂ͂ƂĂ���ł��B

���z�ł����Ɗ�b�ɂ�������̂ŁA�����Ŏ��s����ƃ��J�o���[�s�̃g���u���Ɍ������܂��B

�܂��̓m�Y���ƃe�[�u���̋�����K�ɐݒ肵�Ȃ���Ȃ�܂���B

����ɂ͓K�ȏ�ԂƂ͂ǂ��������̂Ȃ̂���m��A���ɂ߂�K�v������܂��B

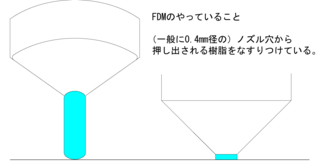

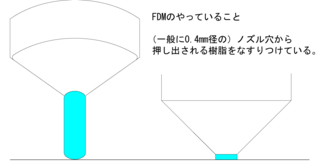

FDM�ł���Ă��邱�Ƃ����l�ɂȂ�������Ŋώ@���Ă݂܂��傤�B

�m�Y���̌����牟���o���ꂽ�������Ȃ�����ďd�˂Ă��܂��B

�ł���A�����͂����ނ˃m�Y���̌��a��菭���傫�߂̉~�`�ɉ����o����܂����A

�x�b�h�ɂȂ���t������̂ŕ������ό`���܂��B

�܂��A�����o���ꂽ����̎����̓h���h���Ȃ̂ŁA�t�̂̂悤�Ɏ��d�ł����������悤�ɕό`���܂��B

�����܂�����ŁA�m�Y���ƃx�b�h�̋����ɂ��Ċώ@���Ă݂܂��傤�B

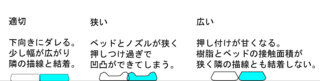

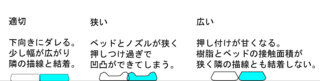

�m�Y���ƃx�b�h�̋������K�ł���A��w�ڂ͕�������̉����܂��B

�x�b�h�ɂ��蒅���܂����A�ׂ̕`���Ƃ���������̂ł��͂���ɂ����Ȃ�܂��B

�m�Y���ƃx�b�h�̋������߂�����ꍇ�A�������]��܂��B

�]���������̓m�Y���̐�[�ʂ���͂ݏo���A��w�ڂ̕\�ʂ͓ʉ��ɂȂ�܂��B

�x�b�h�ɂ͒蒅���܂����ʉ����m�Y���ƏՓ˂��A�E���A�ϑw����̗v�������܂�Ă��܂��܂��B

���߂ĕʂ̍��ڂł��������܂����A�X�e�b�s���O���[�^�[�̒E���́A�m�Y���Ƒ��`���̏Փ˂������ł��邱�Ƃ��w�ǂł��B

�E���̓��J�o�����ʓ|�ȕs��Ȃ̂Ŕ��������ł��ˁB���̂��߂ɂ͑��`��ʂ点�Ȃ����Ƃ��ƂĂ���ł��B

�m�Y���ƃx�b�h�̋�������������ꍇ�A�����͏\���ɂȂ���t�����Ȃ����߁A

�x�b�h��ׂ̕`���Ƃ̐ڐG�ʐς����Ȃ��Ȃ��Ă��܂��܂��B

���������̐��Ƃ��đ��`����邽�߁A�ƂĂ��͂���₷���Ȃ��Ă��܂��܂��B

���`�̂͂���͒E���ȏ�ɒv���I�ŁA��蒼���ȊO�̑I����������܂���B

�����Ă͂Ȃ�Ȃ����Ƃł��ˁB

����̓m�Y���ƃx�b�h�̋����ȊO�̏����蒅�s�ǂ̌������T���b�Ɛ������Ă����܂��B

���̌�ʼn����̂��߂̎��Ȃ�̃A�v���[�`���Љ�܂��B

���z�ł����Ɗ�b�ɂ�������̂ŁA�����Ŏ��s����ƃ��J�o���[�s�̃g���u���Ɍ������܂��B

�܂��̓m�Y���ƃe�[�u���̋�����K�ɐݒ肵�Ȃ���Ȃ�܂���B

����ɂ͓K�ȏ�ԂƂ͂ǂ��������̂Ȃ̂���m��A���ɂ߂�K�v������܂��B

FDM�ł���Ă��邱�Ƃ����l�ɂȂ�������Ŋώ@���Ă݂܂��傤�B

�m�Y���̌����牟���o���ꂽ�������Ȃ�����ďd�˂Ă��܂��B

�ł���A�����͂����ނ˃m�Y���̌��a��菭���傫�߂̉~�`�ɉ����o����܂����A

�x�b�h�ɂȂ���t������̂ŕ������ό`���܂��B

�܂��A�����o���ꂽ����̎����̓h���h���Ȃ̂ŁA�t�̂̂悤�Ɏ��d�ł����������悤�ɕό`���܂��B

�����܂�����ŁA�m�Y���ƃx�b�h�̋����ɂ��Ċώ@���Ă݂܂��傤�B

�m�Y���ƃx�b�h�̋������K�ł���A��w�ڂ͕�������̉����܂��B

�x�b�h�ɂ��蒅���܂����A�ׂ̕`���Ƃ���������̂ł��͂���ɂ����Ȃ�܂��B

�m�Y���ƃx�b�h�̋������߂�����ꍇ�A�������]��܂��B

�]���������̓m�Y���̐�[�ʂ���͂ݏo���A��w�ڂ̕\�ʂ͓ʉ��ɂȂ�܂��B

�x�b�h�ɂ͒蒅���܂����ʉ����m�Y���ƏՓ˂��A�E���A�ϑw����̗v�������܂�Ă��܂��܂��B

���߂ĕʂ̍��ڂł��������܂����A�X�e�b�s���O���[�^�[�̒E���́A�m�Y���Ƒ��`���̏Փ˂������ł��邱�Ƃ��w�ǂł��B

�E���̓��J�o�����ʓ|�ȕs��Ȃ̂Ŕ��������ł��ˁB���̂��߂ɂ͑��`��ʂ点�Ȃ����Ƃ��ƂĂ���ł��B

�m�Y���ƃx�b�h�̋�������������ꍇ�A�����͏\���ɂȂ���t�����Ȃ����߁A

�x�b�h��ׂ̕`���Ƃ̐ڐG�ʐς����Ȃ��Ȃ��Ă��܂��܂��B

���������̐��Ƃ��đ��`����邽�߁A�ƂĂ��͂���₷���Ȃ��Ă��܂��܂��B

���`�̂͂���͒E���ȏ�ɒv���I�ŁA��蒼���ȊO�̑I����������܂���B

�����Ă͂Ȃ�Ȃ����Ƃł��ˁB

����̓m�Y���ƃx�b�h�̋����ȊO�̏����蒅�s�ǂ̌������T���b�Ɛ������Ă����܂��B

���̌�ʼn����̂��߂̎��Ȃ�̃A�v���[�`���Љ�܂��B

2016�N03��14��

3D�v�����g�̓C�}�W�l�[�V�����������郍�[�e�N�I�H

�n�C�e�N�@��Ǝv��ꂪ����3d�v�����^�[�ł����AFDM�Ɋւ��Ă�

�P�[�L�̃f�R���[�V�����⍶���ɋ߂��A�i���O�ȃ��[�e�N���o���ł��B

�v���o�͂��A�������ӎ����邾���ŁA�i�����傫���ς��܂��B

�����ӎ����Ă��邱�ƂƃA�v���[�`�@�����Ə����܂��B

�����ɍ����Ă���Ǝv������Q�l�ɂ��Ă���������K���ł��B

�E3D�v�����g�̓}�V���ƃ��[�U�[�̓�l�H�D��I

�@3D�v�����^�[�i�p�[�\�i��FDM�j�́A�Y��ɍ�낤�ƍl���Ă����@�B�ł͂���܂���B

�@������悤���A����悤���A�l�܂낤�����\���Ȃ��œ��������܂��B

�@����Ȃ������́A�ł������`���A���ɕ���������X�A�����Ă����A�G�A���`�̗ʎY�@�ł��B

�@�Ӓ��̏��̎q������Y�������藿����z�����A�₷���ۂ����u�R���̎�l���ɂȂ��������

�@�Ώ�����̂�3D�v�����^�[�Ɗy�����t�������R�c���Ǝv���܂��B

�@���葫��萳�����w�����Ă��ƁA���`�����m�ɁA�Y��ɁA�����Ȃ��Ă��܂��B���̈�ăQ�[�ł��ˁB

�@���̂��߂ɂ͎g���肪������������ώ@���A�c�����A�Ώ��@��m���Ă���K�v������܂��B

�E�_���؋��A�ڂ̑O�̌�������Ԋm���ȏ��

�@3D�v�����^�[�̏��̓l�b�g��T���ΐF�X�łĂ��܂��B

�@�ł��A�����̖ڂ̑O�ŋN�����Ă��邱�ƁA�����̍�������ȏ�̏�͂���܂���B

�@�@��̌��A�C���ȂNJ��̈Ⴂ�A�o�����̂���ޗ������A�T�[�~�X�^�̕s�m�����E�E�E�S�Ă��W���Č��ʂ�����܂��B

�@�������łȂ�����A�ڈ��ɂ͂Ȃ��Ă��Č����̕ۏ͖����̂ł��B

�@�Q�l�ɂ��ׂ��́A�l�X�ȋ@���ޗ���m��l�A�����@����g���Ă���l�A���肵�Ĕ��������m�ȑ��`���o���Ă���l�̏��ł����A��͂莩���̋@�B�Ƒ��`��O��I�Ɋώ@���A�����A���H���J��Ԃ��Ȃ���

�@�m���ƌo����ςނ̂���Ԃł��B�@���p�͂����܂��B

�@

�E�h���b�Ƃ����M�����̂��Ȃ�����Ă���Ƃ����C���[�W�����B

�@���ǂ̂Ƃ���FDM�̂���Ă��邱�Ƃ͂��ꂾ���ł��B

�@�����o���ꂽ��̎����́A�h���b�Ƃ��Ă���Ԃ͗���邵����܂��B

�@��p�ł��̎��Ԃ��R���g���[���ł��܂����A���������ƁA�ˋN�Ȃǂ̏����ȃ��[�v�ł͋������ς��܂��B

�@�܂��A����Ȃ��悤�ɑ����₦��悢�Ƃ������̂ł�����܂���B

�@�w�Ԃ̖����������Ȃ�A���₷�����`�ɂȂ��Ă��܂��܂��B

�E�����ʂ͓K���ɁI�����o���ꂽ�����́A�����Ȃ��������Ȃ��B

�@���肽�����̂̌`�s�b�^���Ɏ��������܂��Ă����̂����z�ł��B

�@�ǂ������o������ƁA�ǂ���������Ȃ��Ȃ�܂��B�܂����̋t������ł��B

�@�͂ݏo���A�u�c�u�c�A���Ђ��ȂǃR���g���[������O�������͏��Ȃ��قǗǂ��̂ł��B

�@�����A�R���g���[�����Â��̂ł���A�����Ȃ��ڂ��璲����������g���u���͌���܂��B

�@���������߂̏�Ԃő��`�𑱂���ƁA�]���������̉�ƃm�Y�����Ԃ���܂��B

�@���ʁA���`���̔j����E���Ƃ�����������ȃg���u�����N����܂��B

�E�@�B�̐��ݔ\�͂����������߂ɁA�ޗ��A�ʁA���x�A���x�A��p����������w�����Ă�����̂��g����̖��߁B

���̈���ł������Ƃ����H��������܂��B

�ł��A3D�v�����g�ɂ͂܂��m�����ꂽ�`�F�b�N�@�����݂��Ă��܂���B

�p�[�\�i��3D�v�����^�[�͍����̂��p�r�����l�����炱���A�œK�����p�[�\�i���������肵�܂��B

���R�ŊJ���ꂽ�\���ƁA�������炯�����ǂ��C���ł���u���b�N�{�b�N�X�i�Ɩ��p�@�̕��j�͂������ł��j�B

���ɂ͋�J���̎��R�̕����ނ��Ă����悤�ł��B

�P�[�L�̃f�R���[�V�����⍶���ɋ߂��A�i���O�ȃ��[�e�N���o���ł��B

�v���o�͂��A�������ӎ����邾���ŁA�i�����傫���ς��܂��B

�����ӎ����Ă��邱�ƂƃA�v���[�`�@�����Ə����܂��B

�����ɍ����Ă���Ǝv������Q�l�ɂ��Ă���������K���ł��B

�E3D�v�����g�̓}�V���ƃ��[�U�[�̓�l�H�D��I

�@3D�v�����^�[�i�p�[�\�i��FDM�j�́A�Y��ɍ�낤�ƍl���Ă����@�B�ł͂���܂���B

�@������悤���A����悤���A�l�܂낤�����\���Ȃ��œ��������܂��B

�@����Ȃ������́A�ł������`���A���ɕ���������X�A�����Ă����A�G�A���`�̗ʎY�@�ł��B

�@�Ӓ��̏��̎q������Y�������藿����z�����A�₷���ۂ����u�R���̎�l���ɂȂ��������

�@�Ώ�����̂�3D�v�����^�[�Ɗy�����t�������R�c���Ǝv���܂��B

�@���葫��萳�����w�����Ă��ƁA���`�����m�ɁA�Y��ɁA�����Ȃ��Ă��܂��B���̈�ăQ�[�ł��ˁB

�@���̂��߂ɂ͎g���肪������������ώ@���A�c�����A�Ώ��@��m���Ă���K�v������܂��B

�E�_���؋��A�ڂ̑O�̌�������Ԋm���ȏ��

�@3D�v�����^�[�̏��̓l�b�g��T���ΐF�X�łĂ��܂��B

�@�ł��A�����̖ڂ̑O�ŋN�����Ă��邱�ƁA�����̍�������ȏ�̏�͂���܂���B

�@�@��̌��A�C���ȂNJ��̈Ⴂ�A�o�����̂���ޗ������A�T�[�~�X�^�̕s�m�����E�E�E�S�Ă��W���Č��ʂ�����܂��B

�@�������łȂ�����A�ڈ��ɂ͂Ȃ��Ă��Č����̕ۏ͖����̂ł��B

�@�Q�l�ɂ��ׂ��́A�l�X�ȋ@���ޗ���m��l�A�����@����g���Ă���l�A���肵�Ĕ��������m�ȑ��`���o���Ă���l�̏��ł����A��͂莩���̋@�B�Ƒ��`��O��I�Ɋώ@���A�����A���H���J��Ԃ��Ȃ���

�@�m���ƌo����ςނ̂���Ԃł��B�@���p�͂����܂��B

�@

�E�h���b�Ƃ����M�����̂��Ȃ�����Ă���Ƃ����C���[�W�����B

�@���ǂ̂Ƃ���FDM�̂���Ă��邱�Ƃ͂��ꂾ���ł��B

�@�����o���ꂽ��̎����́A�h���b�Ƃ��Ă���Ԃ͗���邵����܂��B

�@��p�ł��̎��Ԃ��R���g���[���ł��܂����A���������ƁA�ˋN�Ȃǂ̏����ȃ��[�v�ł͋������ς��܂��B

�@�܂��A����Ȃ��悤�ɑ����₦��悢�Ƃ������̂ł�����܂���B

�@�w�Ԃ̖����������Ȃ�A���₷�����`�ɂȂ��Ă��܂��܂��B

�E�����ʂ͓K���ɁI�����o���ꂽ�����́A�����Ȃ��������Ȃ��B

�@���肽�����̂̌`�s�b�^���Ɏ��������܂��Ă����̂����z�ł��B

�@�ǂ������o������ƁA�ǂ���������Ȃ��Ȃ�܂��B�܂����̋t������ł��B

�@�͂ݏo���A�u�c�u�c�A���Ђ��ȂǃR���g���[������O�������͏��Ȃ��قǗǂ��̂ł��B

�@�����A�R���g���[�����Â��̂ł���A�����Ȃ��ڂ��璲����������g���u���͌���܂��B

�@���������߂̏�Ԃő��`�𑱂���ƁA�]���������̉�ƃm�Y�����Ԃ���܂��B

�@���ʁA���`���̔j����E���Ƃ�����������ȃg���u�����N����܂��B

�E�@�B�̐��ݔ\�͂����������߂ɁA�ޗ��A�ʁA���x�A���x�A��p����������w�����Ă�����̂��g����̖��߁B

���̈���ł������Ƃ����H��������܂��B

�ł��A3D�v�����g�ɂ͂܂��m�����ꂽ�`�F�b�N�@�����݂��Ă��܂���B

�p�[�\�i��3D�v�����^�[�͍����̂��p�r�����l�����炱���A�œK�����p�[�\�i���������肵�܂��B

���R�ŊJ���ꂽ�\���ƁA�������炯�����ǂ��C���ł���u���b�N�{�b�N�X�i�Ɩ��p�@�̕��j�͂������ł��j�B

���ɂ͋�J���̎��R�̕����ނ��Ă����悤�ł��B

2016�N03��13��

3d�v�����^�[�̃g���u���@���`���S���s���x���@1.�����蒅�s��

�C���t���G���UB�^�ɉƑ�����݂ł���Ă��܂����B

��������悤�₭���A�ł��B

���āAFDM�ł�3D�v�����g�͈�w���ςݏd�˂�����ł��B

���������Ă�̂Ɠ����ŁA��b���������肵�Ă��Ȃ��ƌ�Ŗ�肪�N����܂��B

�^�C�g���̏����蒅�s�ǂ́A��b�ƂȂ��w�ڂ����`�e�[�u���ɂ�����Ƃ��Ȃ����ۂł��B

���̂܂ܑ��`�𑱂���ƁE�E�E�ȉ��̖�肪�N����܂��B

�ǂ���v���I�ł��ˁB

�l�����錴���������Ă݂܂��傤�B

���ꂭ�炢�ł��傤���E�E�E�B�����o���ʂ����̏ꍇ������܂����A����͈�w�ڂɌ���Ȃ��b�Ȃ̂ŕʂɐ������܂��B

�܂��́A1.�m�Y���ƃe�[�u���̋������i�����I�ɂł��j�K�łȂ��@����A���Ԃɐ������Ă����܂��ˁB�i�Â��j

��������悤�₭���A�ł��B

���āAFDM�ł�3D�v�����g�͈�w���ςݏd�˂�����ł��B

���������Ă�̂Ɠ����ŁA��b���������肵�Ă��Ȃ��ƌ�Ŗ�肪�N����܂��B

�^�C�g���̏����蒅�s�ǂ́A��b�ƂȂ��w�ڂ����`�e�[�u���ɂ�����Ƃ��Ȃ����ۂł��B

���̂܂ܑ��`�𑱂���ƁE�E�E�ȉ��̖�肪�N����܂��B

- ���`���������ďo���������Ȃ�B

- ���������`���ƃm�Y�����Փ˂��āA���`������B

- ���������`���ƃm�Y�����Փ˂��āA���[�^�[���E�����ϑw�������B

- ���`�������S�ɔ�����Ă��܂��B

�ǂ���v���I�ł��ˁB

�l�����錴���������Ă݂܂��傤�B

- �m�Y���ƃe�[�u���̋������i�����I�ɂł��j�K�łȂ��B

- �n�����t�B�������g�̃e�[�u���ւ̂Ђ����������B

- ���`�����͂���₷���`��ł���B

- �s�K�ȗ�p�ŁA���`����₷�����Ă��܂��Ă���B

���ꂭ�炢�ł��傤���E�E�E�B�����o���ʂ����̏ꍇ������܂����A����͈�w�ڂɌ���Ȃ��b�Ȃ̂ŕʂɐ������܂��B

�܂��́A1.�m�Y���ƃe�[�u���̋������i�����I�ɂł��j�K�łȂ��@����A���Ԃɐ������Ă����܂��ˁB�i�Â��j

2016�N03��10��

3d�v�����^�[�̃g���u���@���`���S���s���x��

3d�v�����^�[�̓g���u���̑����@�B�ł��B

���̒��ł��v�����g����蒼���Ȃ���Ȃ�Ȃ����x���̂��͈̂ȉ��ɕ��ނł���Ǝv���܂��B

1.�@�����蒅�s��

2.�@����ɂ�锍����A����

3.�@���[�^�[�̒E���ɂ��ʒu����

4.�@�����̉����o���s��

���ɕ����āA���ꂼ��̌����Ƒ��������Ă����܂��B

���̒��ł��v�����g����蒼���Ȃ���Ȃ�Ȃ����x���̂��͈̂ȉ��ɕ��ނł���Ǝv���܂��B

1.�@�����蒅�s��

2.�@����ɂ�锍����A����

3.�@���[�^�[�̒E���ɂ��ʒu����

4.�@�����̉����o���s��

���ɕ����āA���ꂼ��̌����Ƒ��������Ă����܂��B

2016�N03��08��

3d�v�����^�[�ɂ��ā@FDM�̐F�X�@Box�^

Box�^�@

�t���[���݂̂̂��̂�����܂����ABox�^�ł܂Ƃ߂��Ⴂ�܂��B

�����b�g

�{�̍������o���₷���A��x������Ƒg�߂�����ɂ����B

�J�o�[������@��������A�v��g�ݗ��Ă��ǂ���Ή��x�Ȃǂ̏��������肳���₷���B

�����������g�݂�J�o�[�ň͂܂�Ă���̂ŁA������Ƃ������S�B

�f�����b�g

�v��g�ݗ��Ă̗ǂ������ŁA���`�i���ɓV�ƒn�قǂ̍����o��B

�s�����A�����e�i���X�����ɂ������Ƃ������B

�����ɑ�K�͂ȕ��������Ƃ������B

�ǂ����̂͗ǂ��A�������̂͂Ƃ��Ƃ��A�Ԃ��������ɂ����̂�Box�^�ł��B

�v���悤�ȑ��`���ʂ������Ȃ��ꍇ�A���╔�i�ׂ邱�ƂɂȂ�̂ł����A

�J�o�[����Ă��镪��Ԃ�������܂��B

���P���K�v�ȏꍇ�A�قڕ������K�v�ƂȂ�܂��B

�����ł��Ȃ��Ԃ̖��ł����A�T�|�[�g���˗�����ƍ����������ɂȂ�܂��B

�v�A�g�ݗ��āA�T�|�[�g�̗ǂ�Box�^�@�ł���A�ǂ����^�����肵�ē��邱�Ƃ��ł���Ǝv���܂��B

Box�^�@���w������̂ł���A���O�ɗǂ����ׂĂ������Ƃ����������߂��܂��B

�t���[���݂̂̂��̂�����܂����ABox�^�ł܂Ƃ߂��Ⴂ�܂��B

�����b�g

�{�̍������o���₷���A��x������Ƒg�߂�����ɂ����B

�J�o�[������@��������A�v��g�ݗ��Ă��ǂ���Ή��x�Ȃǂ̏��������肳���₷���B

�����������g�݂�J�o�[�ň͂܂�Ă���̂ŁA������Ƃ������S�B

�f�����b�g

�v��g�ݗ��Ă̗ǂ������ŁA���`�i���ɓV�ƒn�قǂ̍����o��B

�s�����A�����e�i���X�����ɂ������Ƃ������B

�����ɑ�K�͂ȕ��������Ƃ������B

�ǂ����̂͗ǂ��A�������̂͂Ƃ��Ƃ��A�Ԃ��������ɂ����̂�Box�^�ł��B

�v���悤�ȑ��`���ʂ������Ȃ��ꍇ�A���╔�i�ׂ邱�ƂɂȂ�̂ł����A

�J�o�[����Ă��镪��Ԃ�������܂��B

���P���K�v�ȏꍇ�A�قڕ������K�v�ƂȂ�܂��B

�����ł��Ȃ��Ԃ̖��ł����A�T�|�[�g���˗�����ƍ����������ɂȂ�܂��B

�v�A�g�ݗ��āA�T�|�[�g�̗ǂ�Box�^�@�ł���A�ǂ����^�����肵�ē��邱�Ƃ��ł���Ǝv���܂��B

Box�^�@���w������̂ł���A���O�ɗǂ����ׂĂ������Ƃ����������߂��܂��B

2016�N03��06��

3d�v�����^�[�ɂ��ā@FDM�̐F�X�@�f���^�^

�f���^�^

�������ʔ����A���J���J���Ă��ĂȂ��J�b�R�����f���^�^

�����b�g

�g�݂₷���A�����e���₷���B

3�̃��[�^�[���A������XYZ�S�Ă̕����Ƀw�b�h�������߈�̃��[�^�[�ɕ��ׂ��W�����ɂ����B

�w�b�h�������œ������₷���B

�x�b�h���Œ�ő��`���������Ƃ��������`�̕i���������ɉe������Ȃ����߁A�w�̍������`�����ӁB

z�����̑���ʂ�ړ��������傫�������ɂ����B

�f�����b�g

3�̃��[�^�[����ɘA�����Ă��邽�߁A�s��̌������肪����ꍇ������B

�w�b�h�ړ��ʂ̌v�Z�⒲���������^�قǃV���v���ł͂Ȃ��B

�ݒu�̐ςɔ�ׂđ��`�ł���傫���������߁B

�G�N�X�g���[�_�[���قڃ{�[�f�����Ɍ�����B

z�����ړ��̗��_��̕���\����߁B

�f���^�^�͐v��g�ݗ��Ăɖ�肪������A���������Y��ȑ��`�͊��ƊȒP�Ɏ����ł���Ǝv���܂��B

���ׂȃR���g���[�������悤�Ƃ���ƁA�{�[�f�����G�N�X�g���[�_�[�ł��邱�Ƃ�z�����̕���\��

�Ⴓ���ӎ����Đݒ���l�߂�K�v������܂��B

�������ʔ����A���J���J���Ă��ĂȂ��J�b�R�����f���^�^

�����b�g

�g�݂₷���A�����e���₷���B

3�̃��[�^�[���A������XYZ�S�Ă̕����Ƀw�b�h�������߈�̃��[�^�[�ɕ��ׂ��W�����ɂ����B

�w�b�h�������œ������₷���B

�x�b�h���Œ�ő��`���������Ƃ��������`�̕i���������ɉe������Ȃ����߁A�w�̍������`�����ӁB

z�����̑���ʂ�ړ��������傫�������ɂ����B

�f�����b�g

3�̃��[�^�[����ɘA�����Ă��邽�߁A�s��̌������肪����ꍇ������B

�w�b�h�ړ��ʂ̌v�Z�⒲���������^�قǃV���v���ł͂Ȃ��B

�ݒu�̐ςɔ�ׂđ��`�ł���傫���������߁B

�G�N�X�g���[�_�[���قڃ{�[�f�����Ɍ�����B

z�����ړ��̗��_��̕���\����߁B

�f���^�^�͐v��g�ݗ��Ăɖ�肪������A���������Y��ȑ��`�͊��ƊȒP�Ɏ����ł���Ǝv���܂��B

���ׂȃR���g���[�������悤�Ƃ���ƁA�{�[�f�����G�N�X�g���[�_�[�ł��邱�Ƃ�z�����̕���\��

�Ⴓ���ӎ����Đݒ���l�߂�K�v������܂��B

�ȑO����� ctrl_v test

3D�v�����g�̍ޗ��AABS��PLA

�l����FDM�Ɏg����ޗ���ABS�APLA���嗬�ł��B�@���ꂼ��꒷��Z������܂��B

ABS�@�@�K���[�W�L�b�g�̍�Ƃ�f���[�ɂ悭�g���Ă���f�ނ̂悤�ł��B

�@�@����

�@�@�₷�肪���Ȃǂ̎d�グ���e�Ղł���A�h���̃m�����ǂ��A�y���A�x��������B

�@�@�A�Z�g���ő��`����������x���܂�����B

�@�@�Z��

�@�@�Z�_�������B�q�[�e�b�h�x�b�h�Ȃ��ł̑��`������B

�@�@����Ղ��A�傫�ȑ��`�A�����̑��`�Ɍ������A�ׂ��������A�ϓ������A�������Ȃǂ̍H�v���K�v�B

�@�@���`���ɏo��C�̂��L�ł炵���B�Ő��ɂ͏ڂ�������܂��L���̂͊ԈႢ�Ȃ��ł��B

�@�@���x�ω��Ŏ��k���邽�߁A�Ƃߍ����̂��鑢�`�Ȃǐ��x���K�v�ȗp�r�ɂ͌����Ȃ��B

�@

PLA�@�@�ł��g���Ă���f�ނ��Ǝv���܂��B

�@�@����

�@�@�Z�_���Ⴍ�A���`���x���グ�₷���B

�@�@���k�������Ȃ����肪���Ȃ��B������傫�ȑ��`���\�B

�@�@�T�C�Y�����Ɛ��m�ɏo�邽�߁A����╔�i�Ɍ����B

�@�@�J�[�{���j���[�g�����ŃG�R�ƌ����Ă���B���`���̓��������Ȃ��B

�@�@

�@�@�Z��

�@�@ABS�ɔ�ׂ�Ɛx���������A�d���B�U�O�x���x�œ���n�߂�̂őϔM���������B

�@�@�₷�肪�����ɂ����B�i���C�M�œ���A������ɂ����Ȃ�����A���ȏ������Ă��܂�����A�ɔ��ׂȎ������ł̖щH�����Ȃǂ�������Ǝv���܂��B���u���͉\�ł��j

�@�@�ϑw�������ɂ͐��u���A���f�����O�R�[�g�A�v���C�}�[��T�t�����Ȃǂ̎�Ԃ��K�v�B

�@�@

ABS�@�@�K���[�W�L�b�g�̍�Ƃ�f���[�ɂ悭�g���Ă���f�ނ̂悤�ł��B

�@�@����

�@�@�₷�肪���Ȃǂ̎d�グ���e�Ղł���A�h���̃m�����ǂ��A�y���A�x��������B

�@�@�A�Z�g���ő��`����������x���܂�����B

�@�@�Z��

�@�@�Z�_�������B�q�[�e�b�h�x�b�h�Ȃ��ł̑��`������B

�@�@����Ղ��A�傫�ȑ��`�A�����̑��`�Ɍ������A�ׂ��������A�ϓ������A�������Ȃǂ̍H�v���K�v�B

�@�@���`���ɏo��C�̂��L�ł炵���B�Ő��ɂ͏ڂ�������܂��L���̂͊ԈႢ�Ȃ��ł��B

�@�@���x�ω��Ŏ��k���邽�߁A�Ƃߍ����̂��鑢�`�Ȃǐ��x���K�v�ȗp�r�ɂ͌����Ȃ��B

�@

PLA�@�@�ł��g���Ă���f�ނ��Ǝv���܂��B

�@�@����

�@�@�Z�_���Ⴍ�A���`���x���グ�₷���B

�@�@���k�������Ȃ����肪���Ȃ��B������傫�ȑ��`���\�B

�@�@�T�C�Y�����Ɛ��m�ɏo�邽�߁A����╔�i�Ɍ����B

�@�@�J�[�{���j���[�g�����ŃG�R�ƌ����Ă���B���`���̓��������Ȃ��B

�@�@

�@�@�Z��

�@�@ABS�ɔ�ׂ�Ɛx���������A�d���B�U�O�x���x�œ���n�߂�̂őϔM���������B

�@�@�₷�肪�����ɂ����B�i���C�M�œ���A������ɂ����Ȃ�����A���ȏ������Ă��܂�����A�ɔ��ׂȎ������ł̖щH�����Ȃǂ�������Ǝv���܂��B���u���͉\�ł��j

�@�@�ϑw�������ɂ͐��u���A���f�����O�R�[�g�A�v���C�}�[��T�t�����Ȃǂ̎�Ԃ��K�v�B

�@�@

2016�N03��04��

���S�̂ł͂Ȃ�����ǃT�b�t�H���ł�

�T�b�t�H���@0.05�o���`�̍������ݒ�̊m�F�B

�����͒g���������̂ŁA�I�[�o�[�n���O���ق�̏����r��Ă��܂����B

�����ڂɂ͕�����܂��A�I�[�o�[�n���O�ʂ͏�������������G�B

���͌��̂悤�Ȏ�G��ŐG���Ă��ċC���������ł��B

�����͒g���������̂ŁA�I�[�o�[�n���O���ق�̏����r��Ă��܂����B

�����ڂɂ͕�����܂��A�I�[�o�[�n���O�ʂ͏�������������G�B

���͌��̂悤�Ȏ�G��ŐG���Ă��ċC���������ł��B

|  |