新規記事の投稿を行うことで、非表示にすることが可能です。

2016年08月31日

FDMの限界 サポートについて その2

コメントで良いご質問をいただきましたので、お答えする形で記事を書かせていただきました。

サポートの基本的な考え方と、アンダー面の荒れに対する対策です。

サポートに関しては機種と樹脂が異なる場合は数値でのアドバイスが難しいです。

ですので基本的な考え方を書かせていただきます。

まず、本質的なサポートの役割についてイメージを持つ必要があります。

サポートは造形を安定させるためのものであり、綺麗にするためのものではありません。

細い造形物の横ぶれや、水平に近い張り出しを付かず離れず支えるのがサポートの本当の役割です。

サポートは言葉通りあくまでサポートです。

理想は 「造形物本体がしっかりしていて重力に負けていない状態」 なのです。

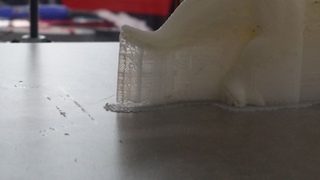

アンダー面の荒れが大きな問題であるということは、軟化した樹脂が重力に負けて垂れているということです。

ですので、まずは垂れ対策をする必要があります。

垂れは造形物が熱で軟化して起こります。ノズルの熱を造形物に伝え過ぎないことを意識してください。

すぐにできる対策はこんな感じでしょうか。

・積層厚を薄くする (一度にたくさん盛らない、下の層に支えられる面積が増える)

・ループ数を3以上に増やす (冷却時間稼ぎと本体の強度アップ)

・内側からループを描く (造形済の部分にくっついて垂れを防いでくれる)

・ループの速度を調整する(伝わる熱量を調整する)

上記は造形時間以外のデメリットは少なく試しやすいと思います。

造形温度を強度維持できる範囲で下げることも効果的ですが、樹脂の粘性が上がりすぎる場合は細かい部分が汚くなるかもしれません。

ここまで対策をして、それでもアンダー面が荒れるのであれば、そこから先はサポートで支えることになります。

サポートの理想は 「付かず離れず」 です。

造形物がひっついて剥がしづらく、剥がしたあとが荒れてしまうようであれば、サポートとのZ方向の距離を増やしてください。

距離調整は積層厚の倍数になってしまいますので、kisslicerの場合微調整は樹脂量(サポートタブのflow gain)で行うことになります。

逆に、まったくひっついていない場合は、距離が遠いかその部分にサポートが必要が無いということです。

前の記事でも書きましたが、サポートはFDMの限界の一つです。

仕方なく付けるものであり、できるだけ少なくて済む方が良いのです。

サポートを調整しても綺麗に造形できない場合は、元データを分割して理想の方向から造形し、あとで接着する方が時間も手間もかからず綺麗な造形ができる場合が多いです。

もちろんハード面での改善ができるのであればそれに越したことは無いと思います。

積層が正確だとサポートは少なくて済みますし、外すのも楽になります。

また、ABSなど垂れにくい樹脂を使うのも効果があります。(積層間の決着は弱くなる可能性はあります)

文字ばかりで長々と書いてしまいましたが、目指す方向はシンプルです。

・まず垂れを防ぐ

・サポートは付かず離れず、少なくて済むのが理想。

写真付きで質問をいただけるとより具体的なアドバイスができるかもしれません・・・できないかもしれませんが・・・。

質問にまっすぐ答えることができておりませんが、お役に立てましたでしょうか?

サポートの基本的な考え方と、アンダー面の荒れに対する対策です。

サポートに関しては機種と樹脂が異なる場合は数値でのアドバイスが難しいです。

ですので基本的な考え方を書かせていただきます。

まず、本質的なサポートの役割についてイメージを持つ必要があります。

サポートは造形を安定させるためのものであり、綺麗にするためのものではありません。

細い造形物の横ぶれや、水平に近い張り出しを付かず離れず支えるのがサポートの本当の役割です。

サポートは言葉通りあくまでサポートです。

理想は 「造形物本体がしっかりしていて重力に負けていない状態」 なのです。

アンダー面の荒れが大きな問題であるということは、軟化した樹脂が重力に負けて垂れているということです。

ですので、まずは垂れ対策をする必要があります。

垂れは造形物が熱で軟化して起こります。ノズルの熱を造形物に伝え過ぎないことを意識してください。

すぐにできる対策はこんな感じでしょうか。

・積層厚を薄くする (一度にたくさん盛らない、下の層に支えられる面積が増える)

・ループ数を3以上に増やす (冷却時間稼ぎと本体の強度アップ)

・内側からループを描く (造形済の部分にくっついて垂れを防いでくれる)

・ループの速度を調整する(伝わる熱量を調整する)

上記は造形時間以外のデメリットは少なく試しやすいと思います。

造形温度を強度維持できる範囲で下げることも効果的ですが、樹脂の粘性が上がりすぎる場合は細かい部分が汚くなるかもしれません。

ここまで対策をして、それでもアンダー面が荒れるのであれば、そこから先はサポートで支えることになります。

サポートの理想は 「付かず離れず」 です。

造形物がひっついて剥がしづらく、剥がしたあとが荒れてしまうようであれば、サポートとのZ方向の距離を増やしてください。

距離調整は積層厚の倍数になってしまいますので、kisslicerの場合微調整は樹脂量(サポートタブのflow gain)で行うことになります。

逆に、まったくひっついていない場合は、距離が遠いかその部分にサポートが必要が無いということです。

前の記事でも書きましたが、サポートはFDMの限界の一つです。

仕方なく付けるものであり、できるだけ少なくて済む方が良いのです。

サポートを調整しても綺麗に造形できない場合は、元データを分割して理想の方向から造形し、あとで接着する方が時間も手間もかからず綺麗な造形ができる場合が多いです。

もちろんハード面での改善ができるのであればそれに越したことは無いと思います。

積層が正確だとサポートは少なくて済みますし、外すのも楽になります。

また、ABSなど垂れにくい樹脂を使うのも効果があります。(積層間の決着は弱くなる可能性はあります)

文字ばかりで長々と書いてしまいましたが、目指す方向はシンプルです。

・まず垂れを防ぐ

・サポートは付かず離れず、少なくて済むのが理想。

写真付きで質問をいただけるとより具体的なアドバイスができるかもしれません・・・できないかもしれませんが・・・。

質問にまっすぐ答えることができておりませんが、お役に立てましたでしょうか?

【このカテゴリーの最新記事】

-

no image

2016年08月21日

FDMの限界 「サポート」

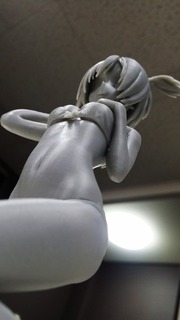

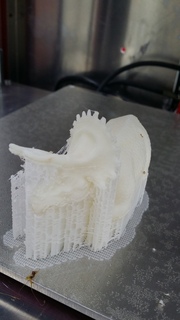

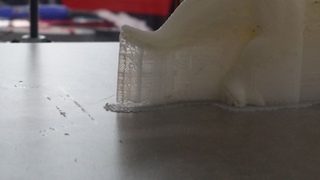

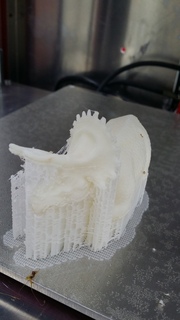

Qholia(クホリア)をご購入希望のお客様から、紐の結び目のようなものの再現性についてご質問をいただきました。

丁度thingiverseに良いデータがありましたので造形してみました。

造形は方向さえ気を付ければ難しくは無いのですが、サポートだらけで時間はかかりますね。

頭だけテーブルからはがしてから写真を撮り忘れていることに気付きました。

これだけみっちりサポートが付いていても、「大部分は」ペリペリさくさく剥がれます 。

あえて強調して書いたのは、残りのほんの少しにものすごく苦労させられたからです。

それは今回のテーマでもある、結び目の部分です。

例によって0.2mmノズルの0.05mm積層、素材はバーベイタムABSシルバーです。

ニッパーとカッターとピンセットでサポート除去、ナイロンブラシとメラミンスポンジで細かい粉掃除をしていますが、やすりなどはかけていません。

前、大きさは10円玉と比べてみてください。10分の1くらいのスケールではないでしょうか。

後ろにも結び目があります。頭頂や腰や右手など、オーバーハングがきつかったところはやはり多少荒れます。

リボンの薄さと隙間の狭さはこんな感じです。

胸元の隙間が再現できて良かった・・・とにやつきながらローアングル。 完全にカメラ小僧です。 変態です。

お気付きでしょうか?

元データと比べると、胸のリボンが一部足りません。ここはサポート除去時に一緒に外れてしまいました。

「サポートよりも結着が弱い部品からサポートが剥がせない」 というFDMの限界ですね。

リボン周りにサポートが入り込まない角度から造形すれば良かったのですが、より高難度な背中のリボンを優先したために、胸元のリボンが犠牲になりました。

2射出にしてサポートを溶かす手もあるかもしれませんが、2射出で細かい造形は難易度も高いですし、時間がものすごくかかり過ぎて現実的ではないと思います。

最善手は「細かいところは光造形を使う」 ・・・ミもフタも無いですね。

FDMで再現できるレベルの部品で極端にもろい部分は 「別部品にして理想の方向から造形する」 のがよいのではないでしょうか。

実際髪の毛の結んだ部分は別データになっていました。

裏技的には 「見えない角度で部品を太く、強くする」 という手もあります。

このモデルもサポート除去後、リボンの裏側にゼリー状瞬間接着剤を塗っております。

サポートはFDMの限界の一つです。 できるだけ少ない方が、できれば無い方が良いのです。

造形時間もサポートを剥がす手間も減らせますし、サポート由来の肌荒れも無くなります。

ですので、サポートが不要になったり、少なくて済むようにモデルを分割することはものすごーく大切です。

FDMでの出力前提でデータを作成するのであれば、分割したものとしていないもので出力を比較してみることをお勧めします。

分割したモデルの方が綺麗で時間もかからないということが多いと思いますよ。

丁度thingiverseに良いデータがありましたので造形してみました。

造形は方向さえ気を付ければ難しくは無いのですが、サポートだらけで時間はかかりますね。

頭だけテーブルからはがしてから写真を撮り忘れていることに気付きました。

これだけみっちりサポートが付いていても、「大部分は」ペリペリさくさく剥がれます 。

あえて強調して書いたのは、残りのほんの少しにものすごく苦労させられたからです。

それは今回のテーマでもある、結び目の部分です。

例によって0.2mmノズルの0.05mm積層、素材はバーベイタムABSシルバーです。

ニッパーとカッターとピンセットでサポート除去、ナイロンブラシとメラミンスポンジで細かい粉掃除をしていますが、やすりなどはかけていません。

前、大きさは10円玉と比べてみてください。10分の1くらいのスケールではないでしょうか。

後ろにも結び目があります。頭頂や腰や右手など、オーバーハングがきつかったところはやはり多少荒れます。

リボンの薄さと隙間の狭さはこんな感じです。

胸元の隙間が再現できて良かった・・・とにやつきながらローアングル。 完全にカメラ小僧です。 変態です。

お気付きでしょうか?

元データと比べると、胸のリボンが一部足りません。ここはサポート除去時に一緒に外れてしまいました。

「サポートよりも結着が弱い部品からサポートが剥がせない」 というFDMの限界ですね。

リボン周りにサポートが入り込まない角度から造形すれば良かったのですが、より高難度な背中のリボンを優先したために、胸元のリボンが犠牲になりました。

2射出にしてサポートを溶かす手もあるかもしれませんが、2射出で細かい造形は難易度も高いですし、時間がものすごくかかり過ぎて現実的ではないと思います。

最善手は

FDMで再現できるレベルの部品で極端にもろい部分は 「別部品にして理想の方向から造形する」 のがよいのではないでしょうか。

実際髪の毛の結んだ部分は別データになっていました。

裏技的には 「見えない角度で部品を太く、強くする」 という手もあります。

このモデルもサポート除去後、リボンの裏側にゼリー状瞬間接着剤を塗っております。

サポートはFDMの限界の一つです。 できるだけ少ない方が、できれば無い方が良いのです。

造形時間もサポートを剥がす手間も減らせますし、サポート由来の肌荒れも無くなります。

ですので、サポートが不要になったり、少なくて済むようにモデルを分割することはものすごーく大切です。

FDMでの出力前提でデータを作成するのであれば、分割したものとしていないもので出力を比較してみることをお勧めします。

分割したモデルの方が綺麗で時間もかからないということが多いと思いますよ。

2016年08月04日

Qholia ABSでの設定を試験中です。

ABSの設定を追い込むためにいろいろとお試し中です。

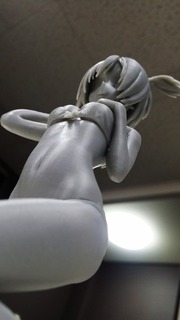

これは小さなテストピース。

70度のオーバーハング、ピン角、2、3、4mmの円柱と穴、1mmの突起、四角とインフィルなど、様々な要素をこれ一つでチェックできます。

短時間で造形できると試行回数が増やせるので、できるだけ小さくしております。

左から、バーベイタムABS、2年間乾燥剤無しでむき出し放置していた安いABS黒、バーベイタムPLA、1kg1980円のPLAシルバーです。

手元にある一番高いのと、一番条件が悪そうなので試しております。

フィラメントの性能の違いが、造形の決定的な差ではないことを教えてやる!・・・と鼻息荒く始めましたが、やはり多少差は付きます。

写真の造形も、高級フィラメントの方が1mmの突起が綺麗だったり、小さなダマが無かったりします。

安価な方ももう少し温度設定を追い込めばマシになるかもしれません。 高級フィラメントは多少温度がいい加減でも綺麗に造形できるように調整されているように思います。

これが微妙な差なのか、決定的な差かどうかは使う人と用途で変わってくると思います。

また、PLAの場合はやすり掛けのしやすさなどで大きな差が付く印象です。

ですので、一通り試してみての使い分けをお勧め致します。

ABSは定着のため第一層に時間をかける必要があることと、匂いが苦手なので敬遠しておりました。

しかし、展示会で、 「ABSは使えますか?」 「ABSでの造形を見てみたい」 とのお声の多さを実感しましたので、

設定の見直しを行った次第です。

それなりに成果がありましたので、造形写真をアップいたします。

バーベイタムABS、0.2φノズル、積層ピッチは0.05mm、元はthingiverseのデータで歯茎部分を省略しています。

これくらいのサイズなら、PLAと変わらない品質で造形ができるようですね。

大事を取って多少時間をかけるように心がけてはおります。

ABS特有のトラブルは、反りやはがれなど造形自体が失敗となる致命的なものですので、第一層に時間をかける、Z-LIFTを多めにとる、空走を多少遅くするなどの安全策を施しております。

今後の課題はABSの大物と速度アップへの挑戦でしょうか。また考えておくように致します。

これは小さなテストピース。

70度のオーバーハング、ピン角、2、3、4mmの円柱と穴、1mmの突起、四角とインフィルなど、様々な要素をこれ一つでチェックできます。

短時間で造形できると試行回数が増やせるので、できるだけ小さくしております。

|  |

左から、バーベイタムABS、2年間乾燥剤無しでむき出し放置していた安いABS黒、バーベイタムPLA、1kg1980円のPLAシルバーです。

手元にある一番高いのと、一番条件が悪そうなので試しております。

フィラメントの性能の違いが、造形の決定的な差ではないことを教えてやる!・・・と鼻息荒く始めましたが、やはり多少差は付きます。

写真の造形も、高級フィラメントの方が1mmの突起が綺麗だったり、小さなダマが無かったりします。

安価な方ももう少し温度設定を追い込めばマシになるかもしれません。 高級フィラメントは多少温度がいい加減でも綺麗に造形できるように調整されているように思います。

これが微妙な差なのか、決定的な差かどうかは使う人と用途で変わってくると思います。

また、PLAの場合はやすり掛けのしやすさなどで大きな差が付く印象です。

ですので、一通り試してみての使い分けをお勧め致します。

ABSは定着のため第一層に時間をかける必要があることと、匂いが苦手なので敬遠しておりました。

しかし、展示会で、 「ABSは使えますか?」 「ABSでの造形を見てみたい」 とのお声の多さを実感しましたので、

設定の見直しを行った次第です。

それなりに成果がありましたので、造形写真をアップいたします。

|  |

バーベイタムABS、0.2φノズル、積層ピッチは0.05mm、元はthingiverseのデータで歯茎部分を省略しています。

これくらいのサイズなら、PLAと変わらない品質で造形ができるようですね。

大事を取って多少時間をかけるように心がけてはおります。

ABS特有のトラブルは、反りやはがれなど造形自体が失敗となる致命的なものですので、第一層に時間をかける、Z-LIFTを多めにとる、空走を多少遅くするなどの安全策を施しております。

今後の課題はABSの大物と速度アップへの挑戦でしょうか。また考えておくように致します。

2016年07月31日

書き順再び。

今回は書き順でも シーム = 終始点 について解説します。

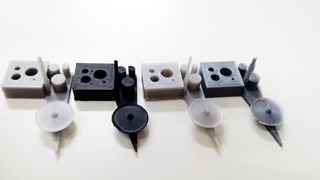

以前造形した DELMO の ゆきがっせん です。

だいたい人型は逆立ちでの造形になります。

そしてサポートみっちり。オーバーハングを支えるというよりも、樹脂をぬり、引きずる抵抗に負けて、細かい部分が折れたりずれたりすることを防ぐために付けています。

底面だったリボン以外は荒れも少なく悪くない出来映え?

いやいや、シームを前側に出すという痛恨のミスを犯しております。

水着の縫い目と前髪が荒れているのはそのせいです。

その代わり後ろは割りと綺麗。

シームはこちらから見て目立たないように、右斜め後ろ(こちらから見て)に出すことが多いのですが、逆立ちで向きが変わったことを忘れていたようです。

kisslicerは自由にシームの角度を変えることができます。右下の時計みたいなのがそうです。

またシームを最寄りの角に持っていくというスイッチもありますよ。 (use corners)

kisslicer上でモデルの向きを水平回転してもシームの位置には反映されません。

時計は元データにとっての角度表示で、造形ステージ上での向きは関係ないようです。

必ず時計をいじって最適な位置を探ってくださいね。

FDMの原理上、終始点の荒れ=シームは完全にはなくなりません。

でも、目立たない位置に持って行ったり、仕上げやすい場所に固めることはできます。

シームでお困りの方はぜひお試しください。

追伸: DELMO 辞めちゃうんですね。

残念ですが今のうちにデータ落としておこうっと。

以前造形した DELMO の ゆきがっせん です。

だいたい人型は逆立ちでの造形になります。

そしてサポートみっちり。オーバーハングを支えるというよりも、樹脂をぬり、引きずる抵抗に負けて、細かい部分が折れたりずれたりすることを防ぐために付けています。

|  |

底面だったリボン以外は荒れも少なく悪くない出来映え?

いやいや、シームを前側に出すという痛恨のミスを犯しております。

水着の縫い目と前髪が荒れているのはそのせいです。

その代わり後ろは割りと綺麗。

シームはこちらから見て目立たないように、右斜め後ろ(こちらから見て)に出すことが多いのですが、逆立ちで向きが変わったことを忘れていたようです。

kisslicerは自由にシームの角度を変えることができます。右下の時計みたいなのがそうです。

またシームを最寄りの角に持っていくというスイッチもありますよ。 (use corners)

kisslicer上でモデルの向きを水平回転してもシームの位置には反映されません。

時計は元データにとっての角度表示で、造形ステージ上での向きは関係ないようです。

必ず時計をいじって最適な位置を探ってくださいね。

FDMの原理上、終始点の荒れ=シームは完全にはなくなりません。

でも、目立たない位置に持って行ったり、仕上げやすい場所に固めることはできます。

シームでお困りの方はぜひお試しください。

追伸: DELMO 辞めちゃうんですね。

残念ですが今のうちにデータ落としておこうっと。

2016年07月29日

書き順は大切です。

今日は弊社で3Dプリンターのお披露目会です。

現時点最新の試作機の紹介と、開発秘話、決まっていることなどすべてプレゼン致します。

WEBでの情報発信は、順次 HPとこのブログで行いますので今しばらくお待ちくださいませ。

さて、書き順のお話です。 まずは写真をご覧ください。

※ 写真のアンテナ部分が無いことについて、知人に質問を受けたので補足しておきます。

サンプルとして持ち運んだり、子供が遊んだりでことごとく折れました。

確か2mmの突起なので、0.4mmノズルでも省略されずに造形されます。

スライサーで端折られる話の解説として、説明不足でした。

0.4mmノズル、積層0.2mm、サポートなし という平凡な設定で出力したO3Dのベンチマークモデルです。

2枚の写真、ほぼ同じ設定で造形しています。 でも、観察すると出来栄えは結構違います。

左の方が穴が正確に出ていて、右の穴は少しつぶれています。

また、ループ(外殻) と インフィル(面を斜めに埋めているところ) の継ぎ目も違いますね。

左の方がインフィルとループの継ぎ目が綺麗です。

今度は向きを変えた写真です。 ピンボケで申し訳ありませんが、一番上の内側が極端なオーバーハングになっています。

左側はオーバーハングが垂れていますが、右側はあまり垂れていません。

温度も速度も樹脂量もまったく同じデータで、なぜこのような差が出るのでしょうか?

応えは書き順です。 ループ(外殻) を造形する時に、外側が先か内側が先かでこれだけ造形が変わるのです。

ちなみに左が外先、右が内先です。

それぞれメリット、デメリットがあります。

外側を先にすると目に見える部分を先にカチッと決めてしまえるので、微細で正確な造形ができます。

しかし、リトラクトなどの設定が甘いとループの始点まわりがものすごく荒れます。

造形速度を上げるとその影響はより強くなります。

またオーバーハングが垂れやすくなります。

内側を先にすると、ループの始点は完成後見えなくなるなりますので、リトラクトの影響が減ります。

また、場所ごとの速度差による影響も減りますので、安定した無難な造形が可能です。

オーバーハングも先に描いた内側の樹脂が垂れを抑えるため、崩れにくくなります。

しかしデメリットもあります。 内側の樹脂が固まった後に外を描くということは、目に見える外側が内側の影響を受けてしまいます。

致命的な破たんは減りますが、全体的に描写が甘くなりますし、細かいところでブツブツが出たりします。

どちらが良いというよりも、使い分けが大切なのです。

オーバーハングが少ないデータ、精緻さや寸法を重視するなら外側を先に、

オーバーハングの崩れやパスの終始点での荒れを防ぎたいなら内側を先という感じ。

スライサーで定評のあるZortraxは内側を先に描いていたと思います。

また、造形の破たんを避け、肌をきれいにするために、あえて細部を端折っているように思います。

以前にZortraxをみて感じたことで、今はソフトのバージョンで変わっているかもしれないので間違っていたらすみません。

※村上様より正確な情報をいただきましたので引用の上補足させていただきます。 「現在3ループで外から順に1,2,3とした場合、ゆっくり1(最外)、速く3(最内)を書いた後、少し他でインフィルを乗せた後、間の2を最速で埋めるという感じになってます。」 とのことです。 Zortraxは着実に実績と信頼を積み上げている稀有な3dプリンターです。 なんとなく、や模倣でこの動きを採用することはないと思います。 理由を想像すると様々な仮説を立てることが出来て面白いですね。 村上様、ありがとうございました。

私がkisslicerを使っているのは、無料ソフトの中では最も 「勝手に細かい部分を端折らない」 からです。

また、スライスが早いし、64bit版なら大きなデータでも安定しています。

最近のベータ版はサポートの設定が充実していて、さらに良くなって来ました。

設定項目が多いためとっつきにくく感じるかもしれませんが、きちんと使えばぐっと造形が良くなるソフトだと思います。

Qholia はお客様に専用の設定ファイルを配布し、随時更新する予定です。

造形の向き、樹脂の温度、サポート周りの設定は作りたいものに合わせる方が良いですが、

難易度の高くない造形であれば設定のままでもきれいな造形が出来ることを目指しております。

また、お客様からのフィードバックも積極的に取り入れたいと思いますし、

設定の方向性がつかめるような 基礎理論的な情報発信もしていきたいと思います。

現時点最新の試作機の紹介と、開発秘話、決まっていることなどすべてプレゼン致します。

WEBでの情報発信は、順次 HPとこのブログで行いますので今しばらくお待ちくださいませ。

さて、書き順のお話です。 まずは写真をご覧ください。

※ 写真のアンテナ部分が無いことについて、知人に質問を受けたので補足しておきます。

サンプルとして持ち運んだり、子供が遊んだりでことごとく折れました。

確か2mmの突起なので、0.4mmノズルでも省略されずに造形されます。

スライサーで端折られる話の解説として、説明不足でした。

0.4mmノズル、積層0.2mm、サポートなし という平凡な設定で出力したO3Dのベンチマークモデルです。

2枚の写真、ほぼ同じ設定で造形しています。 でも、観察すると出来栄えは結構違います。

左の方が穴が正確に出ていて、右の穴は少しつぶれています。

また、ループ(外殻) と インフィル(面を斜めに埋めているところ) の継ぎ目も違いますね。

左の方がインフィルとループの継ぎ目が綺麗です。

今度は向きを変えた写真です。 ピンボケで申し訳ありませんが、一番上の内側が極端なオーバーハングになっています。

左側はオーバーハングが垂れていますが、右側はあまり垂れていません。

温度も速度も樹脂量もまったく同じデータで、なぜこのような差が出るのでしょうか?

応えは書き順です。 ループ(外殻) を造形する時に、外側が先か内側が先かでこれだけ造形が変わるのです。

ちなみに左が外先、右が内先です。

それぞれメリット、デメリットがあります。

外側を先にすると目に見える部分を先にカチッと決めてしまえるので、微細で正確な造形ができます。

しかし、リトラクトなどの設定が甘いとループの始点まわりがものすごく荒れます。

造形速度を上げるとその影響はより強くなります。

またオーバーハングが垂れやすくなります。

内側を先にすると、ループの始点は完成後見えなくなるなりますので、リトラクトの影響が減ります。

また、場所ごとの速度差による影響も減りますので、安定した無難な造形が可能です。

オーバーハングも先に描いた内側の樹脂が垂れを抑えるため、崩れにくくなります。

しかしデメリットもあります。 内側の樹脂が固まった後に外を描くということは、目に見える外側が内側の影響を受けてしまいます。

致命的な破たんは減りますが、全体的に描写が甘くなりますし、細かいところでブツブツが出たりします。

どちらが良いというよりも、使い分けが大切なのです。

オーバーハングが少ないデータ、精緻さや寸法を重視するなら外側を先に、

オーバーハングの崩れやパスの終始点での荒れを防ぎたいなら内側を先という感じ。

スライサーで定評のあるZortraxは内側を先に描いていたと思います。

また、造形の破たんを避け、肌をきれいにするために、あえて細部を端折っているように思います。

以前にZortraxをみて感じたことで、今はソフトのバージョンで変わっているかもしれないので間違っていたらすみません。

※村上様より正確な情報をいただきましたので引用の上補足させていただきます。 「現在3ループで外から順に1,2,3とした場合、ゆっくり1(最外)、速く3(最内)を書いた後、少し他でインフィルを乗せた後、間の2を最速で埋めるという感じになってます。」 とのことです。 Zortraxは着実に実績と信頼を積み上げている稀有な3dプリンターです。 なんとなく、や模倣でこの動きを採用することはないと思います。 理由を想像すると様々な仮説を立てることが出来て面白いですね。 村上様、ありがとうございました。

私がkisslicerを使っているのは、無料ソフトの中では最も 「勝手に細かい部分を端折らない」 からです。

また、スライスが早いし、64bit版なら大きなデータでも安定しています。

最近のベータ版はサポートの設定が充実していて、さらに良くなって来ました。

設定項目が多いためとっつきにくく感じるかもしれませんが、きちんと使えばぐっと造形が良くなるソフトだと思います。

Qholia はお客様に専用の設定ファイルを配布し、随時更新する予定です。

造形の向き、樹脂の温度、サポート周りの設定は作りたいものに合わせる方が良いですが、

難易度の高くない造形であれば設定のままでもきれいな造形が出来ることを目指しております。

また、お客様からのフィードバックも積極的に取り入れたいと思いますし、

設定の方向性がつかめるような 基礎理論的な情報発信もしていきたいと思います。

2016年07月28日

~は~を兼ねないというお話。

再び浅井真紀氏のブログでご紹介頂きました。

慧眼な考察で3Dプリンターの現状、Qholiaの立ち位置を書いていらっしゃいます。

私も同様の認識を持っております。

記事の内容通り、FDMは光造形機の役割を兼ねません。

FDMがどんなに進化しても、ノズルを使って物理的に押し出す方法では、光造形機の平面解像度を上回ることはできません。

その代わり、準備清掃や管理が楽だったり、道具として使えるだけの強度を出せたり、材料が安かったり・・・と光造形機にはまねのできない良さもあります。

3Dプリンターがひととおり出揃ってきて、それぞれにコンセプトが異なり擁する機能も様々、

お客様にとっては 「選べるけど迷う」 という状況なのではないかと思います。

「もっと大きなものを作れる機械は作らないの?」 というご質問を良くいただくのですが、

いつも、 「3Dプリンターは大が小を兼ねませんよ」 と前置きしてお答えさせていただいております。

そうです。3dプリンターって ~は~を兼ねないものなのです。

大きなものも製作可能ですが、Qholiaである程度運用実績を積んだ後のステップにするつもりです。

大きな機械には、小さなものを作る場合でもベッドの加熱を待たなければならなかったり、普通サイズの機械よりも精度が出ないなどのデメリットがあります。

シャフトやベルトが長くなると、たわみや伸びもそれだけ増えます。

部品の太さなどで対策を講じると、今度は隙間が増えたり鈍重になってしまうのです。

特にultimaker型の機構を踏襲した機種だと、ベルトや梁のたわみが倍になる構造なのでこの傾向はより強くなります。

同様に、デュアル機はシングル機として使う場合、シングル以下の性能と安定性になってしまいます。

大きなものの出力や 二素材使用が主な目的であれば、それぞれ必要な機能、仕様だと思いますが、「色々やりたいが質は落としたくない」 場合は機械を使い分ける必要が出てきます。

頻度が少ないのであれば出力サービスの方がお金もかからず造形の質が良い場合もあるでしょう。

3Dプリンターは色々な形のもの作れる機械で、目的や使い方も多様なのですが、あくまで道具であり手段のひとつです。

目的や使い方のイメージをはっきりさせて機械をお選びになると、満足する結果に近づけると思います。

慧眼な考察で3Dプリンターの現状、Qholiaの立ち位置を書いていらっしゃいます。

私も同様の認識を持っております。

記事の内容通り、FDMは光造形機の役割を兼ねません。

FDMがどんなに進化しても、ノズルを使って物理的に押し出す方法では、光造形機の平面解像度を上回ることはできません。

その代わり、準備清掃や管理が楽だったり、道具として使えるだけの強度を出せたり、材料が安かったり・・・と光造形機にはまねのできない良さもあります。

3Dプリンターがひととおり出揃ってきて、それぞれにコンセプトが異なり擁する機能も様々、

お客様にとっては 「選べるけど迷う」 という状況なのではないかと思います。

「もっと大きなものを作れる機械は作らないの?」 というご質問を良くいただくのですが、

いつも、 「3Dプリンターは大が小を兼ねませんよ」 と前置きしてお答えさせていただいております。

そうです。3dプリンターって ~は~を兼ねないものなのです。

大きなものも製作可能ですが、Qholiaである程度運用実績を積んだ後のステップにするつもりです。

大きな機械には、小さなものを作る場合でもベッドの加熱を待たなければならなかったり、普通サイズの機械よりも精度が出ないなどのデメリットがあります。

シャフトやベルトが長くなると、たわみや伸びもそれだけ増えます。

部品の太さなどで対策を講じると、今度は隙間が増えたり鈍重になってしまうのです。

特にultimaker型の機構を踏襲した機種だと、ベルトや梁のたわみが倍になる構造なのでこの傾向はより強くなります。

同様に、デュアル機はシングル機として使う場合、シングル以下の性能と安定性になってしまいます。

大きなものの出力や 二素材使用が主な目的であれば、それぞれ必要な機能、仕様だと思いますが、「色々やりたいが質は落としたくない」 場合は機械を使い分ける必要が出てきます。

頻度が少ないのであれば出力サービスの方がお金もかからず造形の質が良い場合もあるでしょう。

3Dプリンターは色々な形のもの作れる機械で、目的や使い方も多様なのですが、あくまで道具であり手段のひとつです。

目的や使い方のイメージをはっきりさせて機械をお選びになると、満足する結果に近づけると思います。

2016年07月27日

エクストルーダーのお話し

Qholiaの特徴の紹介です。

ワンフェスで正確にお伝え出来ていないなと感じたのがエクストールーダーに施した工夫だったので、そこを解説致します。

伝わらないのはお客様の問題ではなく、そもそもネーミングが悪かったのだと思います。

ですのでリネームすることに致しました。

命名! 「螺旋軌道エクストルーダー!! 」

「なんだか知らんが、とにかくよし!」 と勢いだけで、納得いただければ幸いです。

いっそのこと部品のマウント方法も 「積極直付け」 とかにしようかしら。

このエクストルーダーは単に水平に回っているのでも、斜めに回っているのでもありません。

それだけだとチューブとフィラメントにかかるストレスをあまり軽減できないのです。

ヘッドが遠ざかると造形テーブルの上に身を乗り出しつつ水平に、近づくと遠くに逃げ、角度を切り上げつつ回転します。

当初の設計では二軸で実現していた動きですが、かさばるし美しくないので一軸に改良しました。

エクストルーダー出口の軌道はまさに 螺旋!!

チューブの長さを通常のリモート式の半分から3分の1程度にできますし、ヘッドの動きが早い空走時にスプールが回転しますので、押し出し時にフィラメントにかかるストレスを減らし、押し出しを安定化させる働きもあります。

これによりダイレクトに近い押し出しとリトラクト動作が可能になっています。

ヘッドはモーター無しで超軽量!! と良いとこどりです。

写真が無く申し訳ありません。

ワンフェスで試作機をご覧に頂いたお客様に、説明不足を補足する意味で記事にさせていただきました。

恐縮ですが、今後は発信する情報を限定していく方針です。

ワンフェス後も数件のお問い合わせをいただいております。

ご購入を前提としたお話もあり、本当にありがたく感謝しております。

ご質問の中には事実と異なる二次情報に由来するものもございました。

ワンフェスにて弊社ブースで表示をさせていただいておりました通り、試作機の参考出展です。

私がお話しした内容や、このブログでの告知以外は、すべて確定した事柄や仕様ではございません。

開発者である私が残る課題に十分に取り組むためにも、不確かなまま伝わるような曖昧な情報発信は避けるべきと判断致しました。

確定事項は弊社HPとこのブログでお知らせいたします。

また、ご挨拶させていただいたお客様、お問い合わせをいただいた皆様には、メールや封書による案内をさせていただきます。

Qholia紹介記事の代わりになるかは分かりませんが、しばらくは以前通り3dプリントのTips情報を充実させていくつもりです。

今後ともどうぞよろしくお願い致します。

ワンフェスで正確にお伝え出来ていないなと感じたのがエクストールーダーに施した工夫だったので、そこを解説致します。

伝わらないのはお客様の問題ではなく、そもそもネーミングが悪かったのだと思います。

ですのでリネームすることに致しました。

命名! 「螺旋軌道エクストルーダー!! 」

「なんだか知らんが、とにかくよし!」 と勢いだけで、納得いただければ幸いです。

いっそのこと部品のマウント方法も 「積極直付け」 とかにしようかしら。

このエクストルーダーは単に水平に回っているのでも、斜めに回っているのでもありません。

それだけだとチューブとフィラメントにかかるストレスをあまり軽減できないのです。

ヘッドが遠ざかると造形テーブルの上に身を乗り出しつつ水平に、近づくと遠くに逃げ、角度を切り上げつつ回転します。

当初の設計では二軸で実現していた動きですが、かさばるし美しくないので一軸に改良しました。

エクストルーダー出口の軌道はまさに 螺旋!!

チューブの長さを通常のリモート式の半分から3分の1程度にできますし、ヘッドの動きが早い空走時にスプールが回転しますので、押し出し時にフィラメントにかかるストレスを減らし、押し出しを安定化させる働きもあります。

これによりダイレクトに近い押し出しとリトラクト動作が可能になっています。

ヘッドはモーター無しで超軽量!! と良いとこどりです。

写真が無く申し訳ありません。

ワンフェスで試作機をご覧に頂いたお客様に、説明不足を補足する意味で記事にさせていただきました。

恐縮ですが、今後は発信する情報を限定していく方針です。

ワンフェス後も数件のお問い合わせをいただいております。

ご購入を前提としたお話もあり、本当にありがたく感謝しております。

ご質問の中には事実と異なる二次情報に由来するものもございました。

ワンフェスにて弊社ブースで表示をさせていただいておりました通り、試作機の参考出展です。

私がお話しした内容や、このブログでの告知以外は、すべて確定した事柄や仕様ではございません。

開発者である私が残る課題に十分に取り組むためにも、不確かなまま伝わるような曖昧な情報発信は避けるべきと判断致しました。

確定事項は弊社HPとこのブログでお知らせいたします。

また、ご挨拶させていただいたお客様、お問い合わせをいただいた皆様には、メールや封書による案内をさせていただきます。

Qholia紹介記事の代わりになるかは分かりませんが、しばらくは以前通り3dプリントのTips情報を充実させていくつもりです。

今後ともどうぞよろしくお願い致します。

2016年07月26日

ワンダーフェスティバル2016夏 に3Dプリンター試作機を出展致しました。

ご来場の皆様には厚く御礼を申し上げます。本当にありがとうございました。

お陰様で盛況のうちに出展を終えることができました。

ご不明な点、至らぬところの残る解説であったかと思います。

コメントなどいただけましたら、できる限りお答え致しますのでよろしくお願い致します。

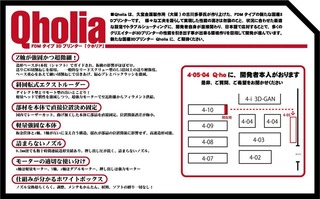

すでにご存じの方もいらっしゃると思いますが、発表をさせていただきます。

弊社3Dプリンターの名前が Qholia に決定いたしました。

弊社のブランドである Q-ho と感覚のみなもとを意味する quolia という英単語が由来の造語です。

感覚、感触の表現と共有を目指した3Dプリンターを目指し、名づけました。

旧仮名遣いで日本製であることを主張する意味を込めて、ふりがなは クホリア です。

よろしくお願い致します。

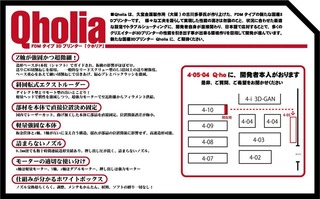

ワンフェス前日の朝に、Qholiaの名前と特徴の箇条書きを浅井真紀氏に送信したところ、

その日の午後一にはこんな素敵なパネルのデータを送っていただきました!

おおおおお! 仕事早い! 感謝感激です! 準備の疲れも吹っ飛び興奮してしまいました。

のぞみ号の中で夢の国ツアーのご家族さんに囲まれて、スマホ片手にニヤニヤする変なおじさん、それが私です。

さておき、Qholiaの特徴はパネルに書かれた通りです。

Z軸が強固かつ超微細!

新発想の斜回転式エクストルーダー!

主要部材を本体そのもので位置決め固定。

軽量強固な本体

詰まらないノズル

仕組みが分かるホワイトボックス

他にもたくさんの工夫をぎゅっと詰め込んだマシンなのですが、紹介するなら多すぎない方がしつこくなくて良いかな? というわけで7つです。

基本的なコンセプトは今までに私が開発してきた製品と同じです。

インテリア棚受、レールシェルフ、非電化もみすり機、Pet&Eco(ペタンコ)

シンプルで、使ううちに仕組みが分かる、仕組みやコツが分かると出来栄えや仕事の質がグッとあがる。

自分好みの造形に近づくお手伝いができる。 凄いのはマシンではなく使い手であるお客様。

黒子としてプロの仕事を支える道具となることを目指しております。 そのための 「ソフト、材料、縛り無し」 です。

すべてお任せ、クリックするだけというマシンはすでに良いものがありますので、

私は ないものづくりエージェント として隙間を埋める役目を果たしたいと思います。

特徴の説明は項目ごとにすこしづつ進めますので、今しばらくお待ちくださいませ。

お陰様で盛況のうちに出展を終えることができました。

ご不明な点、至らぬところの残る解説であったかと思います。

コメントなどいただけましたら、できる限りお答え致しますのでよろしくお願い致します。

すでにご存じの方もいらっしゃると思いますが、発表をさせていただきます。

弊社3Dプリンターの名前が Qholia に決定いたしました。

弊社のブランドである Q-ho と感覚のみなもとを意味する quolia という英単語が由来の造語です。

感覚、感触の表現と共有を目指した3Dプリンターを目指し、名づけました。

旧仮名遣いで日本製であることを主張する意味を込めて、ふりがなは クホリア です。

よろしくお願い致します。

ワンフェス前日の朝に、Qholiaの名前と特徴の箇条書きを浅井真紀氏に送信したところ、

その日の午後一にはこんな素敵なパネルのデータを送っていただきました!

おおおおお! 仕事早い! 感謝感激です! 準備の疲れも吹っ飛び興奮してしまいました。

のぞみ号の中で夢の国ツアーのご家族さんに囲まれて、スマホ片手にニヤニヤする変なおじさん、それが私です。

さておき、Qholiaの特徴はパネルに書かれた通りです。

Z軸が強固かつ超微細!

新発想の斜回転式エクストルーダー!

主要部材を本体そのもので位置決め固定。

軽量強固な本体

詰まらないノズル

仕組みが分かるホワイトボックス

他にもたくさんの工夫をぎゅっと詰め込んだマシンなのですが、紹介するなら多すぎない方がしつこくなくて良いかな? というわけで7つです。

基本的なコンセプトは今までに私が開発してきた製品と同じです。

インテリア棚受、レールシェルフ、非電化もみすり機、Pet&Eco(ペタンコ)

シンプルで、使ううちに仕組みが分かる、仕組みやコツが分かると出来栄えや仕事の質がグッとあがる。

自分好みの造形に近づくお手伝いができる。 凄いのはマシンではなく使い手であるお客様。

黒子としてプロの仕事を支える道具となることを目指しております。 そのための 「ソフト、材料、縛り無し」 です。

すべてお任せ、クリックするだけというマシンはすでに良いものがありますので、

私は ないものづくりエージェント として隙間を埋める役目を果たしたいと思います。

特徴の説明は項目ごとにすこしづつ進めますので、今しばらくお待ちくださいませ。

2016年07月19日

たまにはABSや異素材でも・・・。

明生化学さんのABSフィラメントを入手したので使ってみました。アンダーや突起が多く、ベンチマークにぴったりなトリケラさん50%サイズです。

0.2mmノズルの0.05mm積層です。ベッド80度、押し出し210度(推奨最高温度)

私がABSをあまり使わないのは、収縮が大きすぎて嵌め合いや穴位置が大事な部品が作りにくいと言うことと、ABS特有の匂いが苦手だからです。

このフィラメントは、推奨温度で使用する限りABSっぽい匂いがしません。また、糸引きや割れも起こりにくいように思います。

しっぽのサポートはちょっとだけ剥がれちゃいましたが、造形には影響がなく助かりました。

サポートだらけになりましたが、ABSなので除去が楽ですね。

灰色のと並べて記念撮影。

ちなみに灰色は0.4mmノズル、0.05mm積層のNgen(コポリエステル)製トリケラです。

色のおかげで随分男前に見えますが、近寄ると0.2mmノズルの白の方が綺麗ですよ。

NgenはPLA並みに収縮しにくく、耐熱性も備えた素材です。

ベッド温度が80度程度ないと第一層の貼りつきが悪い事以外はPLAと同じ感覚で使えます。

ABS同様サポートも取りやすかったです。造形中の匂いも気になりませんし、やすり掛けも普通にできますね。

それぞれのフィラメントの特徴をまとめてみます。

明成ABS

温度がPLA並みで造形可能。匂いも少ない。

造形温度が低いためか、材料の特性か、反り、収縮が少ない。

層間の接着がPLAよりも弱い上になすり付け抵抗が大きい。小さな造形を高速で行うと途中で折れることがある。

180度程度の低温でも長時間造形すると焦げ玉ができやすい印象第一層が240度だったのが悪さしたかも。

ラインナップが白のみなので、造形の良し悪しが分かりにくい。

Ngen

ベッド温度が80度であること以外はPLAに近い感覚で造形できる。

出来上がったものはABSに近い感覚で扱える。アセトン蒸しは試していないので不明。

層間の接着がPLAよりも弱い、強度が必要なら推奨最高温度(240度)で、あまり高速にノズルを動かさず使いたい。

色のラインナップが豊富で、造形の良し悪しを見やすい色が選べる。

どちらも層間で割れが起きやすいのですが、それはPLAに比べたらの話で、ABSになれている人であれば違和感が無く使えると思います。

PLA以外にも大物に使える可能性がある素材が出てきましたね。

FDMの大きな利点に、素材が自由に選べることがあると思います。選択肢が増えるのは大歓迎ですね。

私も理想の素材を求めるべく、フィラメントメーカーさんに声をかけてみようかなあ。

日本のメーカーさんも頑張ってると思うのですが、フィラメント由来じゃない問題までユーザーの声を拾おうとして、方向感の無い素材になってしまっている気がします。

0.2mmノズルの0.05mm積層です。ベッド80度、押し出し210度(推奨最高温度)

私がABSをあまり使わないのは、収縮が大きすぎて嵌め合いや穴位置が大事な部品が作りにくいと言うことと、ABS特有の匂いが苦手だからです。

このフィラメントは、推奨温度で使用する限りABSっぽい匂いがしません。また、糸引きや割れも起こりにくいように思います。

しっぽのサポートはちょっとだけ剥がれちゃいましたが、造形には影響がなく助かりました。

サポートだらけになりましたが、ABSなので除去が楽ですね。

灰色のと並べて記念撮影。

ちなみに灰色は0.4mmノズル、0.05mm積層のNgen(コポリエステル)製トリケラです。

色のおかげで随分男前に見えますが、近寄ると0.2mmノズルの白の方が綺麗ですよ。

NgenはPLA並みに収縮しにくく、耐熱性も備えた素材です。

ベッド温度が80度程度ないと第一層の貼りつきが悪い事以外はPLAと同じ感覚で使えます。

ABS同様サポートも取りやすかったです。造形中の匂いも気になりませんし、やすり掛けも普通にできますね。

それぞれのフィラメントの特徴をまとめてみます。

明成ABS

温度がPLA並みで造形可能。匂いも少ない。

造形温度が低いためか、材料の特性か、反り、収縮が少ない。

層間の接着がPLAよりも弱い上になすり付け抵抗が大きい。小さな造形を高速で行うと途中で折れることがある。

180度程度の低温でも長時間造形すると焦げ玉ができやすい印象第一層が240度だったのが悪さしたかも。

ラインナップが白のみなので、造形の良し悪しが分かりにくい。

Ngen

ベッド温度が80度であること以外はPLAに近い感覚で造形できる。

出来上がったものはABSに近い感覚で扱える。アセトン蒸しは試していないので不明。

層間の接着がPLAよりも弱い、強度が必要なら推奨最高温度(240度)で、あまり高速にノズルを動かさず使いたい。

色のラインナップが豊富で、造形の良し悪しを見やすい色が選べる。

どちらも層間で割れが起きやすいのですが、それはPLAに比べたらの話で、ABSになれている人であれば違和感が無く使えると思います。

PLA以外にも大物に使える可能性がある素材が出てきましたね。

FDMの大きな利点に、素材が自由に選べることがあると思います。選択肢が増えるのは大歓迎ですね。

私も理想の素材を求めるべく、フィラメントメーカーさんに声をかけてみようかなあ。

日本のメーカーさんも頑張ってると思うのですが、フィラメント由来じゃない問題までユーザーの声を拾おうとして、方向感の無い素材になってしまっている気がします。

2016年07月17日

ノズル径の使い分け②

右からガイア、マッシュ、オルテガです。・・・嘘です。

ドズル・・・じゃないノズル径による、造形品質の違いを調べるために出力しました。

右が0.2mmノズル、真ん中が0.3mmノズル、左が0.4mmノズルです。

大きさは全身で10cm弱です。

耳元や髪の毛を比較すると造形品質の違いが良くわかります。

細かい突起や小さく入り組んだ形状は、ノズルの径が細い方が再現性が高くダマの発生も少ないですね。

造形時間は0.4mmで10時間程度、0.3mmが0.4mmの一割増しくらい。0.2が1.5倍くらいかかったかと思います。

0.3mmと0.4mmの造形時間がほぼ同じなのは、外殻のループ数が同じ3だからです。

つまり、0.3mmの外殻は0.9mm厚、0.4mmは1.2mm厚です。

ループを描く際、ノズルの移動速度は、中身やサポートよりもゆっくりにするのが一般的です。

ですので、ループ数は造形時間に大きく影響します。

0.2ミリノズルでの造形は、4~6ループ程度必要だと思います。

モデルの形状や大きさ、造形時間を考慮に入れてループ数を決めています。

0.4mmは2ループでも構わないのですが、きついオーバーハング部分の品質は悪くなります。

下の写真は0.4ミリでの2ループ(右と3ループ(左)の造形物の比較です。

人型は逆立ちさせて造形する方がサポートが少なく安定する場合が多いため、このモデルも倒立造形です。

ですので、頭長と肩が極端なオーバーハング部となっております。

オーバーハングの品質が目に見えて違いますね。

フィギュアのように、中身がスカスカで構わない出力メインであれば、0.3mm以下のノズル径をお勧めします。

特に0.3mmは、0.4mmに比べ、さほど変わらない時間で造形できて、仕上がりが目に見えて良くなりますよ。

※7/26 記事の間違いをご指摘いただきましたので、訂正致しました。