�V�X�e�}�e�B�b�N���C�A�E�g�v�����j���O(SLP)

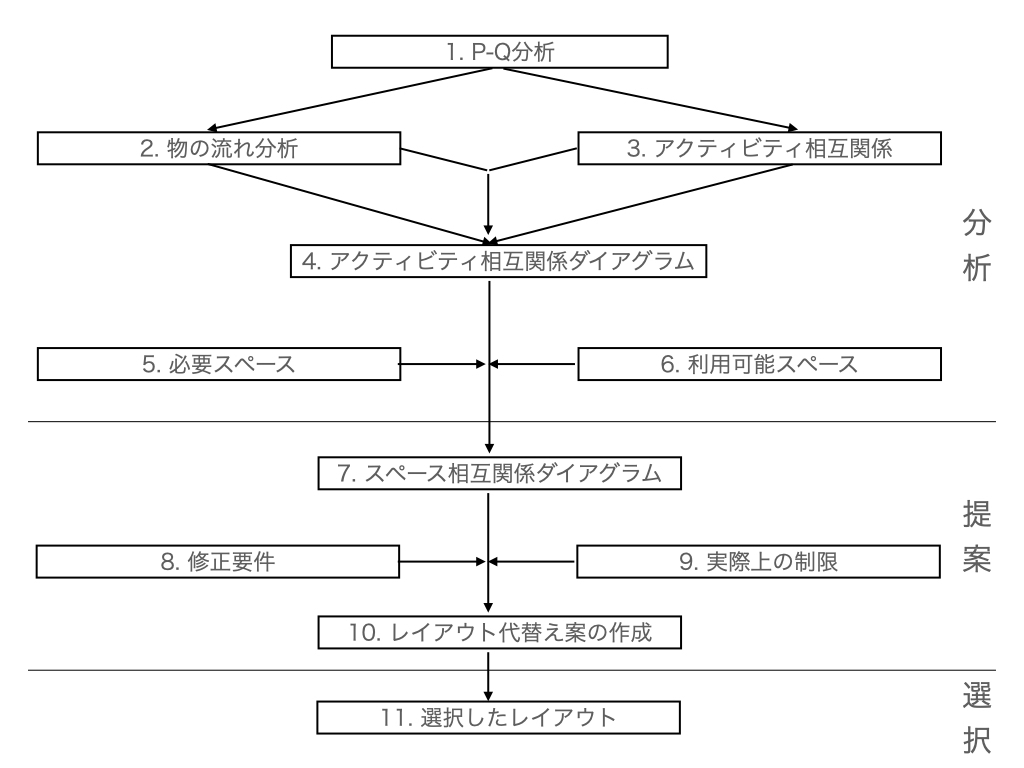

���`���[�h�E�~���[�T�[�ɂ���Ē���A�u���̓����ƃA�N�e�B�r�e�B���l�@����v ���ƂœK�Ȑݔ��̔z�u�ɂ������I�ȕ��̗�����v�悷����@�ł���B SLP�ł͉��}�̂悤�ɒi�K��ōH�ꃌ�C�A�E�g�̌�����i�߁A�ʏ�͕����̃��C�A�E�g��ֈĂ��쐬���A��r�������钆�ōœK�ȃ��C�A�E�g�Ă����߂��Ă������ƂɂȂ�B���Ȃ킿�H�ꃌ�C�A�E�g�̍쐬�ɂ������Ă͐ݔ��̖ړI�ł���u�@�\�v�̊m�F����n�܂�A���ɂ��́u�@�\�v�́u���݊W�v����������A�����ă��C�A�E�g�z�u�̋�ԂƂ��āu�ʐρv���z������邱�ƂɂȂ�B ���C�A�E�g�̂��߂̃q���[���X�e�B�b�N�Z�@�Ƃ́A�o�������x�[�X�Ƃ��鍇���I�ƍl���镡���̍H�ꃌ�C�A�E�g�Ăɂ��āA�H������ړ����镨�̉��d���ړ�����(�d��×�����̑��v)���Z��(������)���Ƃ�]���ړx�Ƃ��A�e�탌�C�A�E�g�Ă��R���s���[�^�̃V�~�����[�V�����ɂ���āA�œK���C�A�E�g��I�肷����@�ł���BSLP�͒����I�ł킩��₷�����ʁA��ϓI�]���Ɉˑ����Ă���Ƃ����ۑ肪����B

SLP�̕��͑ΏۂƂ��āAP-Q���͂�P(���i)��Q(��)�̊W�̕��́A�e�A�N�e�B�r�e�B�Ԃ̕��̗�����Ǝ҂̓����̕��́A �A�N�e�B�r�e�B���݊֘A�̕��͂�����B�����̕��͌��ʂ���X�y�[�X���݊W�_�C�A�O�������쐬���AR(���Y�o�H)�AS(�⏕�T�[�r�X:�ݔ��ۑS�Ȃ�)��T(���Y���鎞�ԂȂ�)���l���ɓ���A�����̑�ֈĂ��r�������ă��C�A�E�g�����肵�Ă����B

SLP�ɂ�����A�N�e�B�r�e�B(�\���v�f)�ɂ́A�ʐς������̂Ǝ����Ȃ����̂�����B�ʐς����A�N�e�B�r�e�B�ɂ́A�@�B�ݔ��A �q�ɁA�ʘH�Ȃǂ�����B�ʐς������Ȃ��A�N�e�B�r�e�B�ɂ́A�o�����A�̌����A���C���Ȃǂ�����B�A�N�e�B�r�e�B���݊֘A�_�C�A�O�����́A���Y�Ɋւ��l�X�ȃA�N�e�B�r�e�B�̑��݊W�͂��邽�߁A�ߐڐ��]��(�ߐڂ��Ĕz�u���邩�A�����Ĕz�u���邩)�Ɋ�Â��č쐬����B

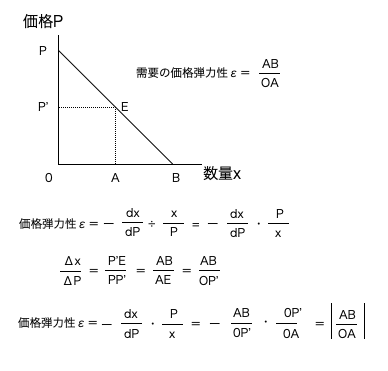

PQ����

�����ɐ��i���P�����A�c���ɐ��Y��Q���Ƃ��Đ��Y��Q�̑傫�����ɕ��ׂč쐬�����B���C�A�E�g�v��̊�b�Ƃ���B

DI����

���Y�ݔ��Ԃ̋���(distance)�ƊW���x (intensity)�̊ϓ_���番�͂����@�ł���B�W���x�̋����ݔ����m���߂��ɔz�u���邱�Ƃʼn^���R�X�g������R�X�g�Ȃlj^���ɂ������p���팸���邱�Ƃ�ړI�Ƃ��Ă���B ���C�A�E�g�̎�_�����邱�Ƃ��ł���B

���̗��ꕪ��

�H������ޗ��E���i�E�d�|�i�܂��͐��i���ړ�����ۂɁA�ł������I�ȏ��H�����肷�邽�߂̕��͂ł���B���̎�@�Ƃ��āA�P���H�����́A ���i��H�����́A���o�����}�\(�t�����c�E�`���[�g)�Ȃǂ�����B

�E�P���H�����́F��܂��ȗ�����m�F����ړI�Ŏg�p�����B

�E���i��H�����́F�����̕i������Ă���H���̗�����m�F����ړI�Ŏg�p�����B

�E���o�����}�\(�t�����c�E�`���[�g)�F���i�폭�ʂ̕i���Y���Ă���E��̋@�B�ݔ��y�э�Əꏊ�̔z�u�v�������ۂɗp������B���i��i���ǂ̋@�B�܂��͐E�ꂩ��ifrom�j�A�ǂ��̋@�B�܂��͐E��ցito�j����Ă��������}�g���b�N�X�ŕ\���A�H���Ԃ̑��݊W�͂���B���i��i�̗��ꂪ�t�s���Ă���Ȃǂ̖��_��c�����邱�Ƃ��ł���B

������}(�t���[�_�C���O����)

�H����ł̍ޗ����琻�i�ɂ�����܂ł̗�����H���}�L���ŕ\�����A�H�����͐}�̓��e��ݔ��E�@�B�A�E��A�܂��͌����̔z�u�}�ɋL���������́B����l�̗���A�t�s��������A襘H�i������F�������j�A���p�Ȉړ��A�z�u�̕s��Ȃǂ����o�I�ɔc�����邱�Ƃ��ł���B

���i�H������

PQ���͐}(P-Q�`���[�g�Ƃ�����)���x�[�X�ɁA������}(�t���[�_�C���O����)�A���o�����}�\�ɂ���ĕ��͂���̓I�ɐ[�߂���B������}�́A�H����̐ݔ��⌚���̔z�u�}��ɁA �H���}�L���ɂ�镨��l�̗������}�ŕ\�������H�����͂ŁA���C�A�E�g�̈ʒu�W������_�����炩�ɂȂ���P�����ł���B ���o�����}�\�́A�H���Ԃ̑O��W���}�g���b�N�X�ŕ\�����ƂŁA�H���Ԃ̕��̗��ʂ̑傫���Ƌ@�B�ݔ����Əꏊ�̋ߐڐ��m�ɂ��A�H���Ԃ̑��݊W����œK�ȃ��C�A�E�g���������邱�Ƃ��ł���B

�^���H������

���m�̉^��������ړ���Ƣ��舵�����2�̊ϓ_���番�͂���B �ړ��Ƃ͑Ώەi������ʒu���瑼�̈ʒu�ֈڂ����ƁA�܂��͂��̂��߂̑���������B��舵���Ƃ́A�^���@��ւ̐ς݉��낵�A���H���ɍs����Ώەi�̎��u���Ȃǂ������B

�^����������

�Ώەi�̈ړ��̂��₷�����������ŁA�o���u���̑Ώەi���ړ�����ꍇ�A�@�܂Ƃ߂�A�A�N�����A�B�ړ�����A�C�����グ����܂߂�4�̎���ł���B�����Ƃ́u�u���ꂽ���̂̈ړ��̂��₷���A�戵�������v��\���A�^���������͂ł́A������5�i�K�ɕ���������������p���ĉ^�����m�F�E���͂���B���������͕����ړ����邽�߂ɕK�v��4��Ԃ̐���\�����߁A�����������傫�����̂قǁA���̏�Ԃ̊����x�������B�o���u���̏�Ԃ��ł������������Ⴍ0�ƂȂ�A�܂������Ă���R���x�A�Ȃǂɏ���Ă����Ԃ�4�̎�Ԃ��Ȃ��ꂽ��Ԃł��芈��������4�ƂȂ�B

���ϊ�������

���ϊ��������Ƃ́A���͑Ώۂ̍H���n��ɂ����镽�ϊ������������߁A�S�ʓI�Ɋ����̑P�������肵����A���P�̕����������ޏꍇ�ɎQ�l�ɂ���w�W�ł���B��ʓI�ɁA��؍H���݂̂̊����������Ƃ��ĕ��ς��邽�߁A��؍H���̊��������̍��v���؍H�����ŏ������l���Ȃ킿���͑Ώۂ̕��ϊ�����������؍H���̊��������̍��v÷��؍H�����ŋ��߂���B

�^���̉��P

���C�A�E�g�̉��P�A�^�����@�̉��P�A�^�����x�̉��P������

�y���̃J�e�S���[�̍ŐV�L���z

-

no image

-

no image

-

no image

-

no image

-

no image