���Y����

�������Y�Ǝ��Y

�������Y�́A���z���Y�Ƃ�������������O�ɐ��Y����`�ԁB���Y�҂��s��̎��v�����z���Ċ��E�v�������i�Y����B�s����Ȍڋq��ΏۂƂ��Ďs��ɐ��i���o�ׂ���B�O�ɂ��炩���ߎ��v��������Ōv��I�ɐ��Y����B�ɕi�Ƃ��Ē~���Ă��������ɉ����đ��[����B

���Y�́A�������Ă��琶�Y����`�ԂŒ������Y�Ƃ������B�ڋq����߂��d�l�̐��i�Y�҂����Y����B�ڋq���璍���Ɋ�Â��Đ��i�Y����B��̓I�Ȏɂ�萶�Y�������J�n����B�������Y�Ǝ��Y�́A�Ɛ��Y�J�n�̃^�C�~���O�ŋ�ʂ���Ă���B���Y�ƌ������Y�̒��ԓI�Ȑ��Y�`�Ԃ́A�f�J�b�v�����O�|�C���g�Ƃ����B

�f�J�b�v�����O�|�C���g

���i�A���Ԑ��i�Ȃǂ�\���Ɋ�Â��Đ��Y���A�ڋq�̒������Ă��炻���̍ɂ�p���čŏI���i�̐��Y���J�n����悤�ȁA�������Y�Ǝ��Y�̕���_���f�J�b�v�����O�|�C���g(Decoupling Point)�ƌĂԁB�f�J�b�v�����O�|�C���g�́A�v�悪���ۂ̎��v�Ɉ������Ă���|�C���g�ł��邱�Ƃ���A�����ă|�C���g�ƌĂ�邱�Ƃ�����B�f�J�b�v�����O�|�C���g��ݒ肷��Ƃ��ɏd�v�Ȃ̂́A�ǂ̂悤�Ȍ`�Ԃ�H���܂ł̕��i�⒆�Ԑ��i���ɂ��Ă������ɂ���B�ؐ��Ƌ���ɋ�����ƁA�g���܂ŏI����Ă���Ƌ��F��h�炸�ɕۗL���A�ɍ��킹�ēh�����鐶�Y�`�Ԃ��Y������B���l�ɐ��F���Ă��Ȃ��A�p�������i�𒆊Ԑ��i�Ƃ��čɂ��Ă������Ƃ��f�J�b�v�����O�|�C���g�ł���B���̕����͓��R�A���Y�����������Y�ł��A�ڋq�̒�������[�i�܂ł̊��Ԃ�Z�k�ł���B�܂��ڋq�̒����ɂ�萻�i���J�X�^�}�C�Y����ꍇ�A�������Y(�ɕi�̃J�X�^�}�C�Y)���������ڋq�ɔ[�i�ł���B

�ʐ��Y

�X�̒����ɉ����āA���̓s�x1�����̐��Y���s���`�ԂŁA�A�����Y�̔��`��ł���B�X�̒������e�ɉ��������i��1���邢�͏��ʂÂ��Y����B�J��Ԃ��Đ��Y���錩���݂̏��Ȃ����̂ɓK�p����B

�ʐ��Y�̊Ǘ��|�C���g

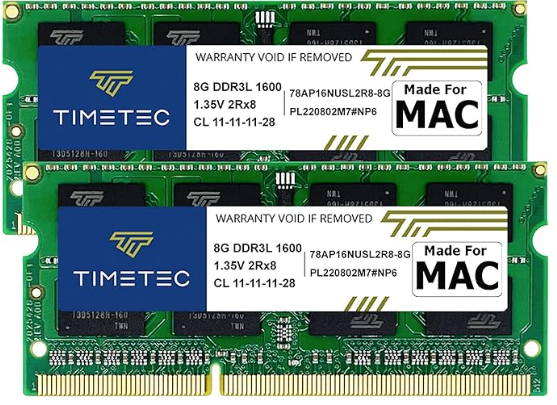

�@������̐ݒ���@���m�����[���ݒ��K��������B

�A���Y�v��Ɛ��Y���т̍��ق����炷���Ƃɂ��[�����m�ۂ���

�B���Y���Ԃ�i��ւ��̎��Ԃ̒Z�k�ɂ��Z�[��������

�C�ϓ������������A�ϓ��ɑΉ��ł���t���L�V�u���Ȑ��Y�̐����m������

�D�H���]�͂���ɔc�����A��҂���x����Ȃ���

�A�����Y

����̐��i�������ԑ����Đ��Y����`�ԂŁA�ʐ��Y�̔��`��ł���B�W�������ꂽ1��ނ̐��i���p�̐ݔ��ŘA���I�ɔ������Y����B�����Ԃɂ킽�蓯��i����p�����Đ��Y����B

�A�����Y�̊Ǘ��|�C���g

�@�H���v��Y�v��ɏd�_��u��

�A�̔���������������

�B�̔�����Ɛ�������̘A�g����������

�C�����̐��Y�\�͌v��𗧂Ă邱�ƂŁA���v�ʂɌ����������C����v����

�D�Ȗ��Ȑ��Y�v��𗧂Ă邱�ƂŁA���ꐻ�i���p�����Đ��Y����

�E�ޗ��x��A��ƃ~�X�A�i���s�ǁA�����v��ύX���Ȃ����A���C�����X�g�b�v�����Ȃ�

���b�g���Y�i�f�����Y�j

���b�g�́A���炩�̖ړI�̂��ƂɁA�ЂƂ܂Ƃ܂�ɂ��ꂽ�L�`���̃O���[�v�ł���B1�̃��b�g�̒��́A��ʂɂ��ׂē����i��ō\�������B���b�g���\������L�`���̐��ʂ����b�g�̑傫���A�܂��̓��b�g�T�C�Y�ƌĂсA���b�g�T�C�Y�����߂�葱���̂��Ƃ����b�g�T�C�W���O�Ƃ����B���b�g�T�C�W���O�́A���i��z���s���Ƃ��A�i�掞�ԁA�����R�X�g�A�ۊǃR�X�g�A�[���Ȃǂ��l�����āA��z���镔�i�̐��ʂ��܂Ƃ߂銈���ł���B���b�g�ɂ܂Ƃ߂Đ��Y���邱�Ƃɂ�蔭������ɂ́A���b�g�T�C�Y�ɂƌĂ��B���b�g���Y�́A�i�킲�Ƃɐ��Y�ʂ��܂Ƃ߂ĕ����̐��i�����݂ɐ��Y����`�ԂŁA�f�����Y�Ƃ������A�ʐ��Y�ƘA�����Y�̒��ԓI�Ȑ��Y�`�Ԃł���B

���b�g���Y�̃|�C���g

�@�i�킲�Ƃɐ��Y�ʂ��܂Ƃ߂ĕ����̐��i�����݂ɐ��Y����

�A���Y����œ���̕i������b�g�P�ʂň������ƂŐ��Y���̌����}��

�B����ݔ��ŕ����̕i�������Ă���ꍇ�A���b�g�P�ʂŕi����ւ���

�C����̐��Y�ݔ��ł́A�ގ����̂��镡���̐��i����萔�ʂ��܂Ƃ߁A����I�ɕi����ւ��Ȃ���J��Ԃ��Ďd���𗬂�

���b�g���Y�̊Ǘ��|�C���g

�@�o�ϓI�ȃ��b�g�T�C�Y��ݒ肷��

�A�i���ւ��̉Ǝ��Ԃ�ጸ������

�B�d���̓���������ݒ肷��

�C�\�͂ƕ��ׂ̓I�m�Ȕc���ɂ��]�͂��ŏ�������

�D���b�g�T�C�Y�̗����h�����߂ɐ��ʓ�������������

���Y�i��Ɨ�

�P��i�푽�ʐ��Y

�P��i�푽�ʐ��Y�̓��C���o�����V���O�ƊW���������B���C���o�����V���O�́A���Y���C���̊e��ƃX�e�[�V�����Ɋ���t�����Ɨʂ��ϓ���������@�ł���B��\�I�ȃ��C���o�����V���O�Ƃ��āA�P��i��g�����C���̃o�����V���O�ƍ����i��g�����C���̃o�����V���O������B���C���o�����V���O�͘A�����Y�ŗp��������@�ƂȂ�B�P��i�푽�ʐ��Y�̓t���[�V���b�v�X�P�W���[�����O�ƊW���������B

���i�푽�i�퐶�Y

�ގ����̍������i�����i��Ɍ��肵�Đ��Y����B�P�i�킠���葽�ʂɐ��Y����B

���i�탍�b�g���Y

���i�탍�b�g���Y�̓T�C�N���b�N�X�P�W���[�����O�ƊW��������

�ʒP�i���Y

�ʒP�i���Y��PERT�ƊW���������BPERT�̓v���W�F�N�g�Ǘ��̎�@�ł���B�����W�����݂��镡���̃A�N�e�B�r�e�B�ō\�������v���W�F�N�g��\���悭���s���邽�߂̃X�P�W���[�����O�@�\�B

���i�폭�ʐ��Y

�ގ����̒Ⴂ���i�𑽕i��ɂ킽���Đ��Y����B�P�i�킠���菭�ʂ����Y����B���i�폭�ʐ��Y�̓W���u�V���b�v�X�P�W���[�����O�ƊW���������B���H���@�����l�ŁA���v�����肵�Ă��Ȃ������̒Z�����i�̑��i�폭�ʐ��Y�̏ꍇ�A���H�i�̗��ꂪ���ł͂Ȃ��̂ŁA�@�\�ʃ��C�A�E�g������B

���Y�w��

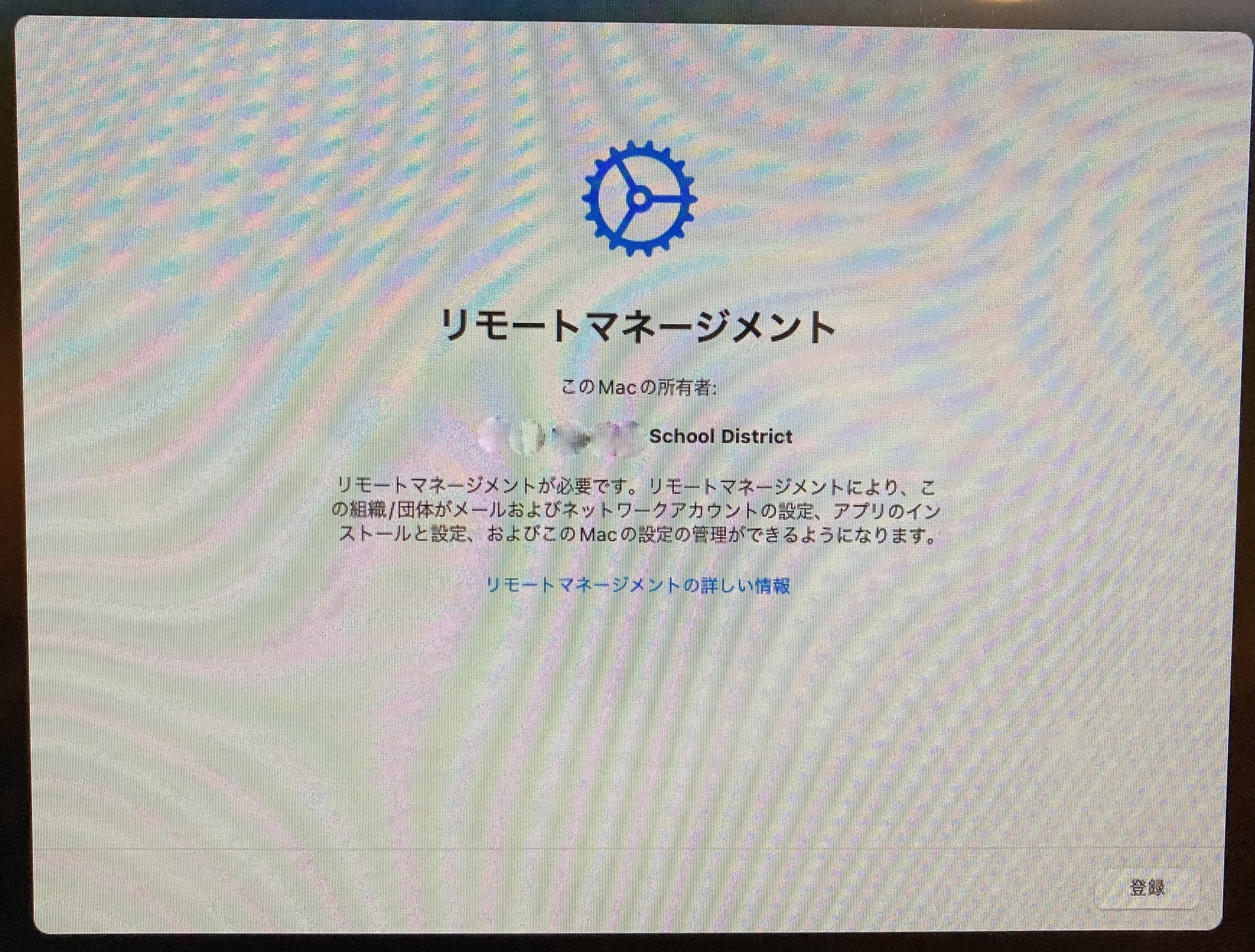

���o�^�ƈ���^�͐��Y�J�n�̂��������ɂ���ʂ���Ă���B

���o�^�i�v�b�V���^�j

�O�H�������H���ɕ��𑗂荞��ł������Y�Ǘ������ł��邪�A���Y���O��ɂȂ鐶�Y�Ǘ������Ƃ͌��炸�A�������Y�ł��̗p����邱�Ƃ�����B�܂��A���i�̎��v�ϓ��ɂ�錇�i��h�~���邽�߂ɍH���ԍɂɗ]�T����������ꍇ������B���Y�Ǘ��@�\���ꂩ���ɏW�A�H���S�̂̓������s���B���Y�v��̕ύX�́A�ŏI�H�������łȂ��A�W����H�����ׂĂɎw������K�v������B�Ǘ����傪���Y�E�ɏ����W���I�ɔc����i���Ǘ����s���ł���A��|����ȏ��V�X�e���Ȃǂ̎d�|�����K�v�ƂȂ�B

����^

����^�́A��H�����O�H������K�v�Ƃ���ʂ���������鐶�Y�Ǘ����@�̂��ƁB�ғ������ێ����邽�߂̍�肾�߂Ȃǂ��ł��Ȃ����߁A�ߏ�ɂ���������\���͏��Ȃ��B�v�b�V�����Y�Ɣ�r���Đ��Y�E�ɏ����W���Ǘ�����K�v���͏������A���߂��ɂ�钆�Ԏd�|�i�̑ؗ���H���̗V�x�Ȃǂ������Ȃ����߁A���Y�E�z���E�ɏȂǂ̐i���Ǘ����K�v�����������B

�����������

�u��H������������ꂽ�ʂ��[���邽�߂����ɁA���Y�������s���Ǘ������v(JIS Z 8141-4202)�̂��Ƃł���B������������́A�ʖ��A�v���V�X�e���A��H����������ƌĂ�Ă���A��Ɍ������Y�ŗp�����Ă���Ǘ������ł���B

���H�̗���

�t���[�V���b�v�^�ƃW���u�V���b�v�^

�t���[�V���b�v�^�́A���ׂĂ̎d��(�W���u)�ɂ��āA�@�B���u�̗��p����������ł��鐶�Y�`�ԁB�W���u�V���b�v�^�́A�@�B���u�̗��p�������قȂ鑽���̎d��(�W���u)��ΏۂƂ��A���H���s�����Y�`�Ԃ��w���B���҂͉��H�i�̗���̈Ⴂ�ɂ���ċ�ʂ���Ă���B

���C�����Y����

���C�����Y�����Ƃ́A�u���Y���C����̊e�X�e�[�V�����ɍ�Ƃ�����t���Ă����A�i�������C�����ړ�����ɂ�ĉ��H���i��ł��������B�����ƂƂ������B���ׂĂ̕i���̈ړ��Ɠ������ČJ��Ԃ���郉�C�����Y�������^�N�g���Y�����Ƃ����v(JIS Z 8141-3404)�ƒ�`����Ă���B

�ړ���ƕ���

��ʂɍ�Ǝ҂ƕi���������Ɉړ����A��Ǝ҂͏���̍�ƈ���ŏ���̍�Ƃ��s���B��p���C���œ���̒P��i���A�����Đ��Y����P�ꐻ�i���C�����Y�����̈�B

�Î~��ƕ���

��p���C���œ���̒P��i���A�����Đ��Y����P��i�탉�C�����Y�����̈�B�i�����A�����Ĉړ����A��Ǝ҂���ʒu�ɂ����ď���̍�Ƃ��s���B

�����i��g�����C��

���炩���ߏ������ꂽ��{�̑g�����C���ō�ƕ��@���قړ���ȕ����̗ގ��i����A�������ė����g�����Y���C���̂��ƁB�i��肪�����s�킸�ɕ����i����������ĘA���I�ɐ��Y��������ł���B�����i��g�����C���̐��Y�����ɂ́A���̎��ԊԊu�ŕi���𓊓�����Œ�T�C�N�����������ƁA�����i���ɂ���Ď��ԊԊu��ς��ē�������σT�C�N�����������Ƃ�����B

�T�C�N���^�C��

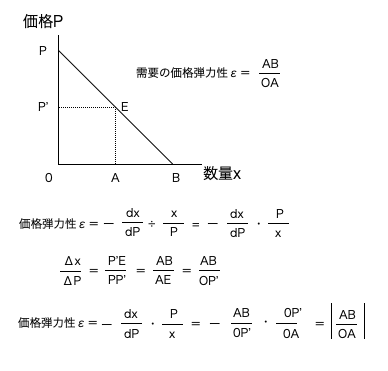

���Y�v��ʂ𐳖��ғ����ԓ��ɐ��Y���邽�߂̎��ԊԊu�A���Y���C���Ɏ��ނ𓊓����鎞�ԊԊu��\���A�����ғ��Y�v��ʂŏ����ċ��߂邱�Ƃ��ł��A���Y���C���̐��Y���x�̋t���Ƃ��Čv�Z�����B�s�b�`�^�C���Ƃ��Ă��B

�T�C�N���^�C����1���̗\��ғ����ԁi�����ғ����ԁj÷1���̐��Y�v��ʁi���Y�ʁj

��l���Y����

�u��l�̍�Ǝ҂��ʏ��~������Ԃ̕i���ɑ��č�Ƃ��s�������v(JIS Z 8141-3405)�ł���B��l���Y�����́A�����̍�Ǝ҂��������čs���ꍇ��������̂́A���C�����Y�����̑ɂ��Ȃ������Ƃ��Ē�`����Ă���B��Ǝ��Ԃ̕ϓ��������ꍇ�ɂ́A��ƎҐ��̕ύX�őΉ��ł���B�܂��e��Ǝ҂̒S�������ƃT�C�N���������Ȃ��č�Ƃ̒P���������������A���ꂼ��̔\�͂ɉ������X�s�[�h�ō�Ƃ��s���邽�ߍ�Ƃɑ��郂�`�x�[�V���������߂���B���_�Ƃ��ẮA��Ƃ����G�ȏꍇ�ɍ�Ƃ̏K�n�ɒ����Ԃ�v���A������K�n���X���������邽�߁A��Ɛ������Ȃ��ق����L���ł���B���C�����Y�����̕������[�N�X�e�[�V�����ɑ��������ƏK�n�̂��鍂���\�͂̍�Ǝ�(���\�H)���K�v�ł���B��Ǝ҈�l��l�ɐݔ������蓖�Ă��邽�߁A���i�̑g����ƂɕK�v�Ȑݔ��������ȏꍇ�A��l���Y�����͍̗p����Ȃ��B

�Z�����Y����

�O���[�v�e�N�m���W(GT)�𗘗p�������Y�����ł���B���Y���镔�i�̗ގ��������o���ăO���[�v������ƁA�O���[�v�Ɖ��H�@�B�Ƃ̊Ԃɍ����֘A����������悤�ɂȂ�B����ɂ��A���ꂼ��̃O���[�v�͍H����̋@�B�S�̂̈ꕔ����\�����ꂽ�@�B�Q�ɂ���ĉ��H���邱�Ƃ��ł���B���̂悤�ȋ@�B�Q��P�ʂƂ��ăZ�����\������ƁA���i�̉^���̎�Ԃ⎞�Ԃ��Ȃ����Ƃ��ł��A�d�|�ʂ͌������ă��[�h�^�C�����Z�k�����B�Z�����ɂ́A���܂��܂ȋ@�\�����@�B���z�u�����̂ŁA��Ǝ҂͕����̍H���������Ȃ���Ȃ�Ȃ��ꍇ���������\�H���K�v�ƂȂ�B�Z�����Y�����͐ݔ��̌��ʓI�Ȕz�u������������̂ł���A�Ώۂ������Ȑݔ��ł��邩�����Ȑݔ��ł��邩�͊W���Ȃ��B

�Z���^���C�A�E�g

�H�앨�̗ގ����ɂ��ƂÂ��ăO���[�v�����A����ɓK�����@�B���\��������̂ł���B�Z���^���C�A�E�g�ɂ����ėގ��������ƂɃO���[�v�������̂́A�@�B�ł͂Ȃ����H���ł���B�Ȃ��ގ��@�B���܂Ƃ߂Ĕz�u�����̂́A�@�\�ʃ��C�A�E�g�ƂȂ�B

�����b�g

�@���Ƃ������߁A���C���o�����X�����̍l�����K�v�Ȃ�

�A���Y�ʂ̕ϓ��⑽�i�폭�ʐ��Y�ɑ��ď_��ɑΉ��ł���

�B�ŏ��P�ʂ̎d�|�ɂŐ��Y���\�ƂȂ�A�d�|�ɂ����Ȃ��Ȃ�

�C�l�b�N�H�����Ȃ��A�H���҂����Ȃ��Ȃ�A�������[�h�^�C�����Z�k������

�D���̂Â���̒B����������ł��A��Ǝ҂̃����[���i�m�C�j�����܂�

�E��ƎҊԂŋ����ӎ������������

�F���C�A�E�g�ύX���ɐݔ����������Ȃ��Ȃ�

�f�����b�g

�K�n���X�̔����B��Ƃ����G�ȏꍇ�ɍ�ƏK�n�ɒ����Ԃ�v����

���W���[�����Y����

���W���[�����Y�����́A�u���i���̓��j�b�g�̑g�����ɂ���Čڋq�̑��l�Ȓ����ɑΉ����鐶�Y�����v(JIS Z8141-3205)�ƒ�`����Ă���B

�H���Ǘ�����

�u�H���Ǘ��v�Ƃ́A����̐��i���A����̕i���A�����A���ʁE�[���Ŕ[�i�ł���悤�ɁA�����ݔ��A�J���́A���ނȂǂ������I�Ɋ��p����Ǘ������ł���B�u�H���Ǘ��v�́A�u���Y�Ǘ��v�̈ꕔ�̋@�\�ł����āA�u���Y�Ǘ��v�̒��Ŏ�Ɂu�����v�̕������Ǘ����邱�ƂɂȂ�B

���ԊǗ�����

���Ƃɐ������ߏ�(�����w�}��)�s��������ŁA�u�������ߏ��s����Ƃ��ɁA���̐��i�Ɋւ��邷�ׂẲ��H�Ƒg���̎w�������������A����̐����ԍ������ꂼ��ɂ��ĊǗ����s�������v(JIS Z8141-3211)�ƒ�`����Ă���B���ԊǗ������ł́A�[���ύX��d�l�ύX�Ȃǂ̉e�����A�Y�����鐻�ԂɕR�Â������i��H���Ɍ��肳��邽�߁A�����w����Y�w���̕ύX���s���₷���B���ԊǗ������́A�ʎ��Y��A���b�g�T�C�Y���������ꍇ�̃��b�g���Y�ō̗p����邱�Ƃ������B�X�̒����ɕ��i���������Ă�(���Y�ŗp������)�Ǘ������ł��邽�߁A�ɂ͔������Ȃ��B���Ԃ��ƂɕK�v�ȕ��i��ޗ����������Ă�ƂƂ��ɁA��������H��z�����Ԃ��ƂɊǗ����邽�߁A�H���̐i�����Ǘ����₷�����Ƃ�i���ۏ��s����ŕK�v�ȏ��̃g���[�X���e�Ղł���Ȃǂ̃����b�g������B���̔��ʁA���̐��Ԃł̊Ǘ��ΏۂƂ̊W����������Ă��邽�߁A�قȂ鐻�ԊԂł̕��i��ޗ��Ȃǂ̓]�p���ł��Ȃ����Ƃ�A���i��1�_�ł��x������Ƒg�ݗ��Ă��J�n�ł��Ȃ��Ƃ����f�����b�g������B�I�[�_�[���Ƃ̓��ꐻ���ԍ��őS�Ă��Ǘ����邽�߁A���i�P�ʂɊm���Ȏ�z�E�H���i���x�̏c�����\�ŁA���Y�`�Ԃő����p������B

�ǔԊǗ�����

�ǔԊǗ������́A���̎n�܂肩��A�C�e�����ƂɒǔԂƂ�����ʂ��ԍ������āA���ʊǗ��Ɠ����Ǘ����s�������ł���A�����ݐ��Y��b�g���Y�̓����ʂ̐��ʊǗ��Ɋ��p�����B�ŏI���i�̗v���Y�䐔�ɂ���єԍ��̂��Ƃō��@�Ƃ������B�ǔԊǗ������͘A�����Y�ɂ�鐔�ʊǗ��ŗp�����A����ԍ��͈قȂ��Ă��������i�ł���Γ��ꕔ�i�Ƃ��ĊǗ�����B

��������

���������́A�g���^���Y�V�X�e���ɂ����āA��H�������������������ۂɁA�����ƌĂ���Ǝw�����𗘗p���Đ��Y�w���A�^���w�����s���d�g�݂ł���B���������ł́A�����ƃ��m���قړ����ɓ������߁A���m�̎��v���������Ă���A����ԍ��Ȃ������Ƃ�������������B���������̎�ȖړI�́A�i���̌���A��Ƃ̉��P�A�ɂ̒ጸ�ł���B�����������s���O��(��������)�Ƃ��āA�p�����A�����������鐻�i�ł��邱�ƁA�����ɍۂ��ď����b�g���A���������K�v�ł��邱�Ƃ���������B���������́A��H���Ŏg�p���ĕ�[���K�v�ɂȂ����d�|�i�Ȃǂ̏����A�u�����v���g�p���đO�H���ɓ`���Ă����d�g�݂ł���A�����݂Ɏw�����o�邽�ߏ����b�g���Y�̐����A�H�����Ƃɍ�Ɨʂ��傫���قȂ�Ƒ҂���������\�������邽�ߍH�����ׂ̕��������d�v�ƂȂ�B�����́A���炩���ߒ�߂�ꂽ�H���Ԃ�E��Ԃŏz�I�ɗp������B�Ⴆ�A�d�|�ia������H��A�Ǝd�|�ia���g�p���ĕ��ib������H��B���������ꍇ�A�d�|�ia�ɕt����ꂽ�u�����v�͍H��b�ŊO����A�H��A�Ɏd�|�������(�H���̍�Ǝw�����Ӗ�����)�Ƃ��ďz�I�ɕԂ����B

�d�|�������

�H���֍�Ǝw���������ʂŗp�����A�ǂ̍H���ŁA�����A�ǂꂾ���̗ʐ��Y���A����������ǂ��ɕۊǂ��邩���w������K�v������B

����肩���

���i�Ȃǂ��������ꍇ�ɗp���邩���̂��Ƃł���B�O����H���H���Ԃ̘A�������̖����������A�����ǂ̂��炢�̗ʂ��K�v����`������ƂȂ�B

�g���^���Y����

�O�ꂵ�����_�̔r������{�v�z�Ɏ����A�����ጸ�̂��߂̉��P�����A���Y�������ڎw�������Y����

JIT(�W���X�g�C���^�C��)

JIT�Ƃ́A�u���ׂĂ̍H�����A��H���̗v���ɍ��킹�āA�K�v�ȕ����A�K�v�ȂƂ��ɁA�K�v�ȗʂ������Y(����)���鐶�Y�����v(JIS Z8141-2201)�ł���A���������̓����ɍۂ��ẮA�����b�g���ƕ��������Y���K�v�ɂȂ�B

������

�ɂ�ׂ�̂��鎩�����Ƃ�������B���Y��̗ǂ������̔��f��l�Ԃ����łȂ��@�B�ɂ��������

7�̃��_

�@��肷���̃��_

�s�K�v�Ȃ��̂�s�K�v�ȂƂ��ɍ�邱�Ƃɂ�郀�_

�A��҂��̃��_

�O�H���҂���Ď���Ƃɂ�郀�_

�B�^���̃��_

���̂̈ړ���ςݑւ��̃��_

�C���H���̂��̂̃��_

�s�v�ȍH�����Ƃ��K�v�̂��Ƃ��s���Ă��邱�Ƃɂ�郀�_

�D�ɂ̃��_

���̂��ؗ����Ă����Ԃ�ۊǁA�H���Ԃ̎d�|����ɂ�郀�_

�E����̃��_

�s�K�v�ȓ����A�t�����l�̂Ȃ������A�x���ȓ����ɂ�郀�_

�F�s�ǂ���郀�_

�蒼����ԕi�Ȃǂ̐��Y����������ޗ����H�̕s�ǂɂ�郀�_

���Y���ȗ\�����

�u���ɁA�����ݔ��̎g�p�����E���ނ̎g�p�\��ȂǂɃI�[�_�[������t���A�ڋq���v������[���ǂ���ɐ��Y��������v(JIS Z8141-3207)�ƒ�`����Ă���B����͐����H���̓����v��\�����̍��ȗ\��\�ƌ����āA�c�ƕ��傪���������V������q��@�̍��Ȃ�\��C���[�W�ŁA�ڋq����]����o�ד���\������ł���B���̃����b�g�́A�������Y�Ƃ��ăR�X�g�D�ʂȐ�������̂̐��Y�v��쐬���ł���ƂƂ��ɁA���ɐ����ݔ��⎑�ނ̎g�p�����ɂ��āA�̔�����Ɛ��Y���傪��L���邱�Ƃɂ��A���ς莞�_�Ŕ[�����ł��邱�ƂȂǂ�����B

�I�[�_�G���g���[����

�I�[�_�G���g���[�����́u���Y�H���ɂ��鐻�i�Ɍڋq�̃I�[�_���������āA���i�̎d�l�̑I�͕ύX�����鐶�Y�����v(JIS Z 8141-3206)�̂��Ƃł���A��p�Ԃ̎��Y�����ɗp�����邱�Ƃ������B�I�[�_�G���g���[�����́A��L�̒ʂ��p�Ԃ̎��Y�ɑ����p�����Ă���B�d�|���ŁA�܂��ڋq�����܂��Ă��Ȃ���p�Ԃɑ��Čڋq�̎��������āA�ڋq�̃I�v�V�����I����ύX���\�ɂ���B

����i�Ǘ�����

����i�͏�ɏ��v�ʂ��ɂ��Ă��鎑�ނŁA�@�g�p�p�x�������A�A�ۊǂ��e�ՁA�B���B���[�h�^�C���������A�Ȃǂ̕��i�ŗL���ł���B

���Y����ōs������P�{��

����ǂ�

�e�H���̏�Ԑ��ȂǂŎ����A�@�B�ݔ��̉ғ��������ł���@�ނł���B�e���[�N�X�e�[�V�����̍�Ǝ҂��A��ƕ⏕�҂��Ă�A�H���S�̂��~��������A�ē҂ɒm�点�邽�߂ɁA�����v��_��������B

�V���O���i��

10�������ɍs�����i��̂��Ƃł���B�i�掞�Ԃ͋@�B�܂��̓��C�����~���čs�����i�掞�ԂƁA�@�B�܂��̓��C�����~���Ȃ��ōs���O�i�掞�Ԃ���\�������B���i��̈ꕔ���O�i�扻���邱�Ƃɂ��A�@�B�܂��̓��C�����~���čs�����i��̎��Ԃ�Z�k���邱�Ƃ��ł���B

1����

���̗�������1�ł���A1�����H�����玟�H���ɑ��鐻�������ŁA�H���ԂɎd�|�����炸1���������Y�����i1�̐��i���1�H������ŏI�H���܂œr��邱�ƂȂ����Y�j�ł���B�܂�A��H����1��������邱�ƂŐ��Y���J�n���邽�ߎd�|�肪���������A���̌��ʁA���b�g���Y�Ő����Ă����A�^���̃��_��A����̃��_�A���߂��̃��_����эɂ̃��_�Ȃǂւ̉��P���s�����Ƃ��ł���B����ŁA1���Y���i�킪��ւ�邲�Ƃɒi��ւ����������邱�Ƃ���A���b�g���Y���i���ւ��̕p�x�������Ȃ�X��������B

�|�J�悯���u

�H��Ȃǂ̐������C���ɐݒu������ƃ~�X��h�~����d�g��u�̂��Ƃł���B

�y���̃J�e�S���[�̍ŐV�L���z

-

no image

-

no image

-

no image

-

no image

-

no image