�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

�L��

�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

posted by fanblog

2016�N08��31��

FDM�̌��E�@�T�|�[�g�ɂ��ā@����2

�R�����g�ŗǂ�����������������܂����̂ŁA����������`�ŋL�����������Ă��������܂����B

�T�|�[�g�̊�{�I�ȍl�����ƁA�A���_�[�ʂ̍r��ɑ����ł��B

�T�|�[�g�Ɋւ��Ă͋@��Ǝ������قȂ�ꍇ�͐��l�ł̃A�h�o�C�X������ł��B

�ł��̂Ŋ�{�I�ȍl�������������Ă��������܂��B

�܂��A�{���I�ȃT�|�[�g�̖����ɂ��ăC���[�W�����K�v������܂��B

�T�|�[�g�͑��`�����肳���邽�߂̂��̂ł���A�Y��ɂ��邽�߂̂��̂ł͂���܂���B

�ׂ����`���̉��Ԃ��A�����ɋ߂�����o����t�������ꂸ�x����̂��T�|�[�g�̖{���̖����ł��B

�T�|�[�g�͌��t�ʂ肠���܂ŃT�|�[�g�ł��B

���z�� �u���`���{�̂��������肵�Ă��ďd�͂ɕ����Ă��Ȃ���ԁv �Ȃ̂ł��B

�A���_�[�ʂ̍r�ꂪ�傫�Ȗ��ł���Ƃ������Ƃ́A������������d�͂ɕ����Đ���Ă���Ƃ������Ƃł��B

�ł��̂ŁA�܂��͐���������K�v������܂��B

����͑��`�����M�œ���ċN����܂��B�m�Y���̔M�`���ɓ`���߂��Ȃ����Ƃ��ӎ����Ă��������B

�����ɂł����͂���Ȋ����ł��傤���B

�@�E�ϑw���𔖂�����@�i��x�ɂ�������Ȃ��A���̑w�Ɏx������ʐς�������j

�@�E���[�v����3�ȏ�ɑ��₷�@�i��p���ԉ҂��Ɩ{�̂̋��x�A�b�v�j

�@�E�������烋�[�v��`���@�i���`�ς̕����ɂ������Đ����h���ł����j�@

�@�E���[�v�̑��x������i�`���M�ʂ�����j

��L�͑��`���ԈȊO�̃f�����b�g�͏��Ȃ������₷���Ǝv���܂��B

���`���x�����x�ێ��ł���͈͂ʼn����邱�Ƃ����ʓI�ł����A�����̔S�����オ�肷����ꍇ�ׂ͍��������������Ȃ邩������܂���B

�����܂ő�����āA����ł��A���_�[�ʂ��r���̂ł���A���������̓T�|�[�g�Ŏx���邱�ƂɂȂ�܂��B

�T�|�[�g�̗��z�́@�u�t�������ꂸ�v�@�ł��B

���`�����Ђ����Ĕ������Â炭�A�����������Ƃ��r��Ă��܂��悤�ł���A�T�|�[�g�Ƃ�Z�����̋����𑝂₵�Ă��������B

���������͐ϑw���̔{���ɂȂ��Ă��܂��܂��̂ŁAkisslicer�̏ꍇ�������͎����ʁi�T�|�[�g�^�u��flow gain�j�ōs�����ƂɂȂ�܂��B

�t�ɁA�܂������Ђ����Ă��Ȃ��ꍇ�́A���������������̕����ɃT�|�[�g���K�v�������Ƃ������Ƃł��B

�O�̋L���ł������܂������A�T�|�[�g��FDM�̌��E�̈�ł��B

�d���Ȃ��t������̂ł���A�ł��邾�����Ȃ��čςޕ����ǂ��̂ł��B

�T�|�[�g�����Ă��Y��ɑ��`�ł��Ȃ��ꍇ�́A���f�[�^�����ė��z�̕������瑢�`���A���ƂŐڒ�����������Ԃ���Ԃ������炸�Y��ȑ��`���ł���ꍇ�������ł��B

�������n�[�h�ʂł̉��P���ł���̂ł������ɉz�������Ƃ͖����Ǝv���܂��B

�ϑw�����m���ƃT�|�[�g�͏��Ȃ��čς݂܂����A�O���̂��y�ɂȂ�܂��B

�܂��AABS�Ȃǐ���ɂ����������g���̂����ʂ�����܂��B�i�ϑw�Ԃ̌����͎キ�Ȃ�\���͂���܂��j

��������Œ��X�Ə����Ă��܂��܂������A�ڎw�������̓V���v���ł��B

�@�E�܂������h��

�@�E�T�|�[�g�͕t�������ꂸ�A���Ȃ��čςނ̂����z�B

�ʐ^�t���Ŏ��������������Ƃ���̓I�ȃA�h�o�C�X���ł��邩������܂���E�E�E�ł��Ȃ���������܂��E�E�E�B

����ɂ܂����������邱�Ƃ��ł��Ă���܂��A�����ɗ��Ă܂����ł��傤���H

�T�|�[�g�̊�{�I�ȍl�����ƁA�A���_�[�ʂ̍r��ɑ����ł��B

�T�|�[�g�Ɋւ��Ă͋@��Ǝ������قȂ�ꍇ�͐��l�ł̃A�h�o�C�X������ł��B

�ł��̂Ŋ�{�I�ȍl�������������Ă��������܂��B

�܂��A�{���I�ȃT�|�[�g�̖����ɂ��ăC���[�W�����K�v������܂��B

�T�|�[�g�͑��`�����肳���邽�߂̂��̂ł���A�Y��ɂ��邽�߂̂��̂ł͂���܂���B

�ׂ����`���̉��Ԃ��A�����ɋ߂�����o����t�������ꂸ�x����̂��T�|�[�g�̖{���̖����ł��B

�T�|�[�g�͌��t�ʂ肠���܂ŃT�|�[�g�ł��B

���z�� �u���`���{�̂��������肵�Ă��ďd�͂ɕ����Ă��Ȃ���ԁv �Ȃ̂ł��B

�A���_�[�ʂ̍r�ꂪ�傫�Ȗ��ł���Ƃ������Ƃ́A������������d�͂ɕ����Đ���Ă���Ƃ������Ƃł��B

�ł��̂ŁA�܂��͐���������K�v������܂��B

����͑��`�����M�œ���ċN����܂��B�m�Y���̔M�`���ɓ`���߂��Ȃ����Ƃ��ӎ����Ă��������B

�����ɂł����͂���Ȋ����ł��傤���B

�@�E�ϑw���𔖂�����@�i��x�ɂ�������Ȃ��A���̑w�Ɏx������ʐς�������j

�@�E���[�v����3�ȏ�ɑ��₷�@�i��p���ԉ҂��Ɩ{�̂̋��x�A�b�v�j

�@�E�������烋�[�v��`���@�i���`�ς̕����ɂ������Đ����h���ł����j�@

�@�E���[�v�̑��x������i�`���M�ʂ�����j

��L�͑��`���ԈȊO�̃f�����b�g�͏��Ȃ������₷���Ǝv���܂��B

���`���x�����x�ێ��ł���͈͂ʼn����邱�Ƃ����ʓI�ł����A�����̔S�����オ�肷����ꍇ�ׂ͍��������������Ȃ邩������܂���B

�����܂ő�����āA����ł��A���_�[�ʂ��r���̂ł���A���������̓T�|�[�g�Ŏx���邱�ƂɂȂ�܂��B

�T�|�[�g�̗��z�́@�u�t�������ꂸ�v�@�ł��B

���`�����Ђ����Ĕ������Â炭�A�����������Ƃ��r��Ă��܂��悤�ł���A�T�|�[�g�Ƃ�Z�����̋����𑝂₵�Ă��������B

���������͐ϑw���̔{���ɂȂ��Ă��܂��܂��̂ŁAkisslicer�̏ꍇ�������͎����ʁi�T�|�[�g�^�u��flow gain�j�ōs�����ƂɂȂ�܂��B

�t�ɁA�܂������Ђ����Ă��Ȃ��ꍇ�́A���������������̕����ɃT�|�[�g���K�v�������Ƃ������Ƃł��B

�O�̋L���ł������܂������A�T�|�[�g��FDM�̌��E�̈�ł��B

�d���Ȃ��t������̂ł���A�ł��邾�����Ȃ��čςޕ����ǂ��̂ł��B

�T�|�[�g�����Ă��Y��ɑ��`�ł��Ȃ��ꍇ�́A���f�[�^�����ė��z�̕������瑢�`���A���ƂŐڒ�����������Ԃ���Ԃ������炸�Y��ȑ��`���ł���ꍇ�������ł��B

�������n�[�h�ʂł̉��P���ł���̂ł������ɉz�������Ƃ͖����Ǝv���܂��B

�ϑw�����m���ƃT�|�[�g�͏��Ȃ��čς݂܂����A�O���̂��y�ɂȂ�܂��B

�܂��AABS�Ȃǐ���ɂ����������g���̂����ʂ�����܂��B�i�ϑw�Ԃ̌����͎キ�Ȃ�\���͂���܂��j

��������Œ��X�Ə����Ă��܂��܂������A�ڎw�������̓V���v���ł��B

�@�E�܂������h��

�@�E�T�|�[�g�͕t�������ꂸ�A���Ȃ��čςނ̂����z�B

�ʐ^�t���Ŏ��������������Ƃ���̓I�ȃA�h�o�C�X���ł��邩������܂���E�E�E�ł��Ȃ���������܂��E�E�E�B

����ɂ܂����������邱�Ƃ��ł��Ă���܂��A�����ɗ��Ă܂����ł��傤���H

2016�N08��21��

FDM�̌��E�@�u�T�|�[�g�v

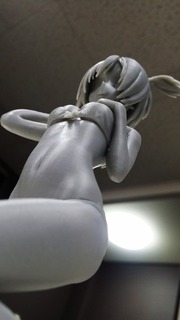

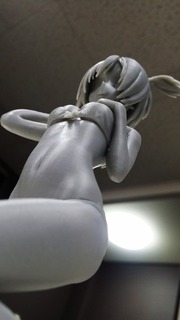

Qholia(�N�z���A�j�����w����]�̂��q�l����A�R�̌��іڂ̂悤�Ȃ��̂̍Č����ɂ��Ă���������������܂����B

���xthingiverse�ɗǂ��f�[�^������܂����̂ő��`���Ă݂܂����B

���`�͕��������C��t����Γ���͖����̂ł����A�T�|�[�g���炯�Ŏ��Ԃ͂�����܂��ˁB

�������e�[�u������͂����Ă���ʐ^���B��Y��Ă��邱�ƂɋC�t���܂����B

���ꂾ���݂�����T�|�[�g���t���Ă��Ă��A�u�啔���́v�y���y����������������܂� �B

�����ċ������ď������̂́A�c��̂ق�̏����ɂ��̂�������J������ꂽ����ł��B

����͍���̃e�[�}�ł�����A���іڂ̕����ł��B

��ɂ����0.2mm�m�Y����0.05mm�ϑw�A�f�ނ̓o�[�x�C�^��ABS�V���o�[�ł��B

�j�b�p�[�ƃJ�b�^�[�ƃs���Z�b�g�ŃT�|�[�g�����A�i�C�����u���V�ƃ����~���X�|���W�ōׂ������|�������Ă��܂����A�₷��Ȃǂ͂����Ă��܂���B

�O�A�傫����10�~�ʂƔ�ׂĂ݂Ă��������B10����1���炢�̃X�P�[���ł͂Ȃ��ł��傤���B

���ɂ����іڂ�����܂��B�����⍘��E��ȂǁA�I�[�o�[�n���O�����������Ƃ���͂�͂葽���r��܂��B

���{���̔����ƌ��Ԃ̋����͂���Ȋ����ł��B

�����̌��Ԃ��Č��ł��ėǂ������E�E�E�Ƃɂ���Ȃ��烍�[�A���O���B�@���S�ɃJ�������m�ł��B�@�ϑԂł��B

���C�t���ł��傤���H

���f�[�^�Ɣ�ׂ�ƁA���̃��{�����ꕔ����܂���B�����̓T�|�[�g�������Ɉꏏ�ɊO��Ă��܂��܂����B

�u�T�|�[�g�����������ア���i����T�|�[�g���������Ȃ��v�@�Ƃ���FDM�̌��E�ł��ˁB

���{������ɃT�|�[�g�����荞�܂Ȃ��p�x���瑢�`����Ηǂ������̂ł����A��荂��x�Ȕw���̃��{����D�悵�����߂ɁA�����̃��{�����]���ɂȂ�܂����B

2�ˏo�ɂ��ăT�|�[�g��n����������邩������܂��A2�ˏo�ōׂ������`�͓�Փx�������ł����A���Ԃ����̂�����������߂��Č����I�ł͂Ȃ��Ǝv���܂��B

�őP��́@�u�ׂ����Ƃ���͌����`���g���v�@�E�E�E�~���t�^�������ł��ˁB

FDM�ōČ��ł��郌�x���̕��i�ŋɒ[�ɂ��낢�����́@�u�ʕ��i�ɂ��ė��z�̕������瑢�`����v�@�̂��悢�̂ł͂Ȃ��ł��傤���B

���۔��̖т̌������͕ʃf�[�^�ɂȂ��Ă��܂����B

���Z�I�ɂ́@�u�����Ȃ��p�x�ŕ��i���A��������v�@�Ƃ����������܂��B

���̃��f�����T�|�[�g������A���{���̗����Ƀ[���[��u�Ԑڒ��܂�h���Ă���܂��B

�T�|�[�g��FDM�̌��E�̈�ł��B�@�ł��邾�����Ȃ������A�ł���Ζ��������ǂ��̂ł��B

���`���Ԃ��T�|�[�g������Ԃ����点�܂����A�T�|�[�g�R���̔��r��������Ȃ�܂��B

�ł��̂ŁA�T�|�[�g���s�v�ɂȂ�����A���Ȃ��čςނ悤�Ƀ��f�������邱�Ƃ͂��̂����[����ł��B

FDM�ł̏o�͑O��Ńf�[�^���쐬����̂ł���A�����������̂Ƃ��Ă��Ȃ����̂ŏo�͂��r���Ă݂邱�Ƃ������߂��܂��B

�����������f���̕����Y��Ŏ��Ԃ�������Ȃ��Ƃ������Ƃ������Ǝv���܂���B

���xthingiverse�ɗǂ��f�[�^������܂����̂ő��`���Ă݂܂����B

���`�͕��������C��t����Γ���͖����̂ł����A�T�|�[�g���炯�Ŏ��Ԃ͂�����܂��ˁB

�������e�[�u������͂����Ă���ʐ^���B��Y��Ă��邱�ƂɋC�t���܂����B

���ꂾ���݂�����T�|�[�g���t���Ă��Ă��A�u�啔���́v�y���y����������������܂� �B

�����ċ������ď������̂́A�c��̂ق�̏����ɂ��̂�������J������ꂽ����ł��B

����͍���̃e�[�}�ł�����A���іڂ̕����ł��B

��ɂ����0.2mm�m�Y����0.05mm�ϑw�A�f�ނ̓o�[�x�C�^��ABS�V���o�[�ł��B

�j�b�p�[�ƃJ�b�^�[�ƃs���Z�b�g�ŃT�|�[�g�����A�i�C�����u���V�ƃ����~���X�|���W�ōׂ������|�������Ă��܂����A�₷��Ȃǂ͂����Ă��܂���B

�O�A�傫����10�~�ʂƔ�ׂĂ݂Ă��������B10����1���炢�̃X�P�[���ł͂Ȃ��ł��傤���B

���ɂ����іڂ�����܂��B�����⍘��E��ȂǁA�I�[�o�[�n���O�����������Ƃ���͂�͂葽���r��܂��B

���{���̔����ƌ��Ԃ̋����͂���Ȋ����ł��B

�����̌��Ԃ��Č��ł��ėǂ������E�E�E�Ƃɂ���Ȃ��烍�[�A���O���B�@���S�ɃJ�������m�ł��B�@�ϑԂł��B

���C�t���ł��傤���H

���f�[�^�Ɣ�ׂ�ƁA���̃��{�����ꕔ����܂���B�����̓T�|�[�g�������Ɉꏏ�ɊO��Ă��܂��܂����B

�u�T�|�[�g�����������ア���i����T�|�[�g���������Ȃ��v�@�Ƃ���FDM�̌��E�ł��ˁB

���{������ɃT�|�[�g�����荞�܂Ȃ��p�x���瑢�`����Ηǂ������̂ł����A��荂��x�Ȕw���̃��{����D�悵�����߂ɁA�����̃��{�����]���ɂȂ�܂����B

2�ˏo�ɂ��ăT�|�[�g��n����������邩������܂��A2�ˏo�ōׂ������`�͓�Փx�������ł����A���Ԃ����̂�����������߂��Č����I�ł͂Ȃ��Ǝv���܂��B

�őP��́@

FDM�ōČ��ł��郌�x���̕��i�ŋɒ[�ɂ��낢�����́@�u�ʕ��i�ɂ��ė��z�̕������瑢�`����v�@�̂��悢�̂ł͂Ȃ��ł��傤���B

���۔��̖т̌������͕ʃf�[�^�ɂȂ��Ă��܂����B

���Z�I�ɂ́@�u�����Ȃ��p�x�ŕ��i���A��������v�@�Ƃ����������܂��B

���̃��f�����T�|�[�g������A���{���̗����Ƀ[���[��u�Ԑڒ��܂�h���Ă���܂��B

�T�|�[�g��FDM�̌��E�̈�ł��B�@�ł��邾�����Ȃ������A�ł���Ζ��������ǂ��̂ł��B

���`���Ԃ��T�|�[�g������Ԃ����点�܂����A�T�|�[�g�R���̔��r��������Ȃ�܂��B

�ł��̂ŁA�T�|�[�g���s�v�ɂȂ�����A���Ȃ��čςނ悤�Ƀ��f�������邱�Ƃ͂��̂����[����ł��B

FDM�ł̏o�͑O��Ńf�[�^���쐬����̂ł���A�����������̂Ƃ��Ă��Ȃ����̂ŏo�͂��r���Ă݂邱�Ƃ������߂��܂��B

�����������f���̕����Y��Ŏ��Ԃ�������Ȃ��Ƃ������Ƃ������Ǝv���܂���B

2016�N07��31��

�������ĂсB

����͏������ł��@�V�[�� = �I�n�_�@�ɂ��ĉ�����܂��B

�ȑO���`���� DELMO �� �䂫�������� �ł��B

���������l�^�͋t�����ł̑��`�ɂȂ�܂��B

�����ăT�|�[�g�݂�����B�I�[�o�[�n���O���x����Ƃ��������A�������ʂ�A���������R�ɕ����āA�ׂ����������܂ꂽ�肸�ꂽ�肷�邱�Ƃ�h�����߂ɕt���Ă��܂��B

��ʂ��������{���ȊO�͍r������Ȃ������Ȃ��o���f���H

���₢��A�V�[����O���ɏo���Ƃ����ɍ��̃~�X��Ƃ��Ă���܂��B

�����̖D���ڂƑO�����r��Ă���̂͂��̂����ł��B

���̑�����͊�����Y��B

�V�[���͂����炩�猩�Ėڗ����Ȃ��悤�ɁA�E�ߌ��i�����炩�猩�āj�ɏo�����Ƃ������̂ł����A�t�����Ō������ς�������Ƃ�Y��Ă����悤�ł��B

kisslicer�͎��R�ɃV�[���̊p�x��ς��邱�Ƃ��ł��܂��B�E���̎��v�݂����Ȃ̂������ł��B

�܂��V�[�����Ŋ��̊p�Ɏ����Ă����Ƃ����X�C�b�`������܂���B (use corners)

kisslicer��Ń��f���̌����𐅕���]���Ă��V�[���̈ʒu�ɂ͔��f����܂���B

���v�͌��f�[�^�ɂƂ��Ă̊p�x�\���ŁA���`�X�e�[�W��ł̌����͊W�Ȃ��悤�ł��B

�K�����v���������čœK�Ȉʒu��T���Ă��������ˁB

FDM�̌�����A�I�n�_�̍r�ꁁ�V�[���͊��S�ɂ͂Ȃ��Ȃ�܂���B

�ł��A�ڗ����Ȃ��ʒu�Ɏ����čs������A�d�グ�₷���ꏊ�Ɍł߂邱�Ƃ͂ł��܂��B

�V�[���ł�����̕��͂��Ђ��������������B

�ǐL�F DELMO�@���߂��Ⴄ��ł��ˁB

�c�O�ł������̂����Ƀf�[�^���Ƃ��Ă��������ƁB

�ȑO���`���� DELMO �� �䂫�������� �ł��B

���������l�^�͋t�����ł̑��`�ɂȂ�܂��B

�����ăT�|�[�g�݂�����B�I�[�o�[�n���O���x����Ƃ��������A�������ʂ�A���������R�ɕ����āA�ׂ����������܂ꂽ�肸�ꂽ�肷�邱�Ƃ�h�����߂ɕt���Ă��܂��B

|  |

��ʂ��������{���ȊO�͍r������Ȃ������Ȃ��o���f���H

���₢��A�V�[����O���ɏo���Ƃ����ɍ��̃~�X��Ƃ��Ă���܂��B

�����̖D���ڂƑO�����r��Ă���̂͂��̂����ł��B

���̑�����͊�����Y��B

�V�[���͂����炩�猩�Ėڗ����Ȃ��悤�ɁA�E�ߌ��i�����炩�猩�āj�ɏo�����Ƃ������̂ł����A�t�����Ō������ς�������Ƃ�Y��Ă����悤�ł��B

kisslicer�͎��R�ɃV�[���̊p�x��ς��邱�Ƃ��ł��܂��B�E���̎��v�݂����Ȃ̂������ł��B

�܂��V�[�����Ŋ��̊p�Ɏ����Ă����Ƃ����X�C�b�`������܂���B (use corners)

kisslicer��Ń��f���̌����𐅕���]���Ă��V�[���̈ʒu�ɂ͔��f����܂���B

���v�͌��f�[�^�ɂƂ��Ă̊p�x�\���ŁA���`�X�e�[�W��ł̌����͊W�Ȃ��悤�ł��B

�K�����v���������čœK�Ȉʒu��T���Ă��������ˁB

FDM�̌�����A�I�n�_�̍r�ꁁ�V�[���͊��S�ɂ͂Ȃ��Ȃ�܂���B

�ł��A�ڗ����Ȃ��ʒu�Ɏ����čs������A�d�グ�₷���ꏊ�Ɍł߂邱�Ƃ͂ł��܂��B

�V�[���ł�����̕��͂��Ђ��������������B

�ǐL�F DELMO�@���߂��Ⴄ��ł��ˁB

�c�O�ł������̂����Ƀf�[�^���Ƃ��Ă��������ƁB

2016�N07��28��

�`�́`�����˂Ȃ��Ƃ������b�B

�Ă����^�I���̃u���O�ł��Љ���܂����B

�d��ȍl�@��3D�v�����^�[�̌���AQholia�̗����ʒu�������Ă�������Ⴂ�܂��B

�������l�̔F���������Ă���܂��B

�L���̓��e�ʂ�AFDM�͌����`�@�̖��������˂܂���B

FDM���ǂ�Ȃɐi�����Ă��A�m�Y�����g���ĕ����I�ɉ����o�����@�ł́A�����`�@�̕��ʉ𑜓x�����邱�Ƃ͂ł��܂���B

���̑���A�������|��Ǘ����y��������A����Ƃ��Ďg���邾���̋��x���o������A�ޗ�������������E�E�E�ƌ����`�@�ɂ͂܂˂̂ł��Ȃ��ǂ�������܂��B

3D�v�����^�[���ЂƂƂ���o�����Ă��āA���ꂼ��ɃR���Z�v�g���قȂ�i����@�\���l�X�A

���q�l�ɂƂ��Ắ@�u�I�ׂ邯�ǖ����v�@�Ƃ����Ȃ̂ł͂Ȃ����Ǝv���܂��B

�u�����Ƒ傫�Ȃ��̂�����@�B�͍��Ȃ��́H�v�@�Ƃ����������ǂ����������̂ł����A

�����A�@�u3D�v�����^�[�͑傪�������˂܂����v�@�ƑO�u�����Ă����������Ă��������Ă���܂��B

�����ł��B3d�v�����^�[���ā@�`�́`�����˂Ȃ����̂Ȃ̂ł��B

�傫�Ȃ��̂�����\�ł����AQholia�ł�����x�^�p���т�ς�̃X�e�b�v�ɂ������ł��B

�傫�ȋ@�B�ɂ́A�����Ȃ��̂����ꍇ�ł��x�b�h�̉��M��҂��Ȃ���Ȃ�Ȃ�������A���ʃT�C�Y�̋@�B�������x���o�Ȃ��Ȃǂ̃f�����b�g������܂��B

�V���t�g��x���g�������Ȃ�ƁA����݂�L�т����ꂾ�������܂��B

���i�̑����Ȃǂő���u����ƁA���x�͌��Ԃ���������ݏd�ɂȂ��Ă��܂��̂ł��B

����ultimaker�^�̋@�\�P�����@�킾�ƁA�x���g����̂���݂��{�ɂȂ�\���Ȃ̂ł��̌X���͂�苭���Ȃ�܂��B

���l�ɁA�f���A���@�̓V���O���@�Ƃ��Ďg���ꍇ�A�V���O���ȉ��̐��\�ƈ��萫�ɂȂ��Ă��܂��܂��B

�傫�Ȃ��̂̏o�͂�@��f�ގg�p����ȖړI�ł���A���ꂼ��K�v�ȋ@�\�A�d�l���Ǝv���܂����A�u�F�X��肽�������͗��Ƃ������Ȃ��v�@�ꍇ�͋@�B���g��������K�v���o�Ă��܂��B

�p�x�����Ȃ��̂ł���Ώo�̓T�[�r�X�̕��������������炸���`�̎����ǂ��ꍇ������ł��傤�B

3D�v�����^�[�͐F�X�Ȍ`�̂��̍���@�B�ŁA�ړI��g���������l�Ȃ̂ł����A�����܂œ���ł����i�̂ЂƂł��B�@

�ړI��g�����̃C���[�W���͂����肳���ċ@�B�����I�тɂȂ�ƁA�������錋�ʂɋ߂Â���Ǝv���܂��B

�d��ȍl�@��3D�v�����^�[�̌���AQholia�̗����ʒu�������Ă�������Ⴂ�܂��B

�������l�̔F���������Ă���܂��B

�L���̓��e�ʂ�AFDM�͌����`�@�̖��������˂܂���B

FDM���ǂ�Ȃɐi�����Ă��A�m�Y�����g���ĕ����I�ɉ����o�����@�ł́A�����`�@�̕��ʉ𑜓x�����邱�Ƃ͂ł��܂���B

���̑���A�������|��Ǘ����y��������A����Ƃ��Ďg���邾���̋��x���o������A�ޗ�������������E�E�E�ƌ����`�@�ɂ͂܂˂̂ł��Ȃ��ǂ�������܂��B

3D�v�����^�[���ЂƂƂ���o�����Ă��āA���ꂼ��ɃR���Z�v�g���قȂ�i����@�\���l�X�A

���q�l�ɂƂ��Ắ@�u�I�ׂ邯�ǖ����v�@�Ƃ����Ȃ̂ł͂Ȃ����Ǝv���܂��B

�u�����Ƒ傫�Ȃ��̂�����@�B�͍��Ȃ��́H�v�@�Ƃ����������ǂ����������̂ł����A

�����A�@�u3D�v�����^�[�͑傪�������˂܂����v�@�ƑO�u�����Ă����������Ă��������Ă���܂��B

�����ł��B3d�v�����^�[���ā@�`�́`�����˂Ȃ����̂Ȃ̂ł��B

�傫�Ȃ��̂�����\�ł����AQholia�ł�����x�^�p���т�ς�̃X�e�b�v�ɂ������ł��B

�傫�ȋ@�B�ɂ́A�����Ȃ��̂����ꍇ�ł��x�b�h�̉��M��҂��Ȃ���Ȃ�Ȃ�������A���ʃT�C�Y�̋@�B�������x���o�Ȃ��Ȃǂ̃f�����b�g������܂��B

�V���t�g��x���g�������Ȃ�ƁA����݂�L�т����ꂾ�������܂��B

���i�̑����Ȃǂő���u����ƁA���x�͌��Ԃ���������ݏd�ɂȂ��Ă��܂��̂ł��B

����ultimaker�^�̋@�\�P�����@�킾�ƁA�x���g����̂���݂��{�ɂȂ�\���Ȃ̂ł��̌X���͂�苭���Ȃ�܂��B

���l�ɁA�f���A���@�̓V���O���@�Ƃ��Ďg���ꍇ�A�V���O���ȉ��̐��\�ƈ��萫�ɂȂ��Ă��܂��܂��B

�傫�Ȃ��̂̏o�͂�@��f�ގg�p����ȖړI�ł���A���ꂼ��K�v�ȋ@�\�A�d�l���Ǝv���܂����A�u�F�X��肽�������͗��Ƃ������Ȃ��v�@�ꍇ�͋@�B���g��������K�v���o�Ă��܂��B

�p�x�����Ȃ��̂ł���Ώo�̓T�[�r�X�̕��������������炸���`�̎����ǂ��ꍇ������ł��傤�B

3D�v�����^�[�͐F�X�Ȍ`�̂��̍���@�B�ŁA�ړI��g���������l�Ȃ̂ł����A�����܂œ���ł����i�̂ЂƂł��B�@

�ړI��g�����̃C���[�W���͂����肳���ċ@�B�����I�тɂȂ�ƁA�������錋�ʂɋ߂Â���Ǝv���܂��B

2016�N07��17��

�m�Y���a�̎g�������A

�E����K�C�A�A�}�b�V���A�I���e�K�ł��B�E�E�E�R�ł��B

�h�Y���E�E�E����Ȃ��m�Y���a�ɂ��A���`�i���̈Ⴂ�ׂ邽�߂ɏo�͂��܂����B

�E��0.2mm�m�Y���A�^��0.3mm�m�Y���A����0.4mm�m�Y���ł��B

�傫���͑S�g��10cm��ł��B

�����┯�̖т��r����Ƒ��`�i���̈Ⴂ���ǂ��킩��܂��B

�ׂ����ˋN�⏬��������g�`��́A�m�Y���̌a���ׂ������Č����������_�}�̔��������Ȃ��ł��ˁB

���`���Ԃ�0.4mm��10���Ԓ��x�A0.3mm��0.4mm�̈ꊄ�������炢�B0.2��1.5�{���炢�����������Ǝv���܂��B

0.3mm��0.4mm�̑��`���Ԃ��قړ����Ȃ̂́A�O�k�̃��[�v��������3������ł��B

�܂�A0.3mm�̊O�k��0.9mm���A0.4mm��1.2mm���ł��B

���[�v��`���ہA�m�Y���̈ړ����x�́A���g��T�|�[�g�����������ɂ���̂���ʓI�ł��B

�ł��̂ŁA���[�v���͑��`���Ԃɑ傫���e�����܂��B

0.2�~���m�Y���ł̑��`�́A4�`6���[�v���x�K�v���Ǝv���܂��B

���f���̌`���傫���A���`���Ԃ��l���ɓ���ă��[�v�������߂Ă��܂��B

0.4mm��2���[�v�ł��\��Ȃ��̂ł����A�����I�[�o�[�n���O�����̕i���͈����Ȃ�܂��B

���̎ʐ^��0.4�~���ł�2���[�v(�E��3���[�v(��)�̑��`���̔�r�ł��B

�l�^�͋t���������đ��`��������T�|�[�g�����Ȃ����肷��ꍇ���������߁A���̃��f�����|�����`�ł��B

�ł��̂ŁA�����ƌ����ɒ[�ȃI�[�o�[�n���O���ƂȂ��Ă���܂��B

�I�[�o�[�n���O�̕i�����ڂɌ����ĈႢ�܂��ˁB

�t�B�M���A�̂悤�ɁA���g���X�J�X�J�ō\��Ȃ��o�̓��C���ł���A0.3mm�ȉ��̃m�Y���a�������߂��܂��B

����0.3mm�́A0.4mm�ɔ�ׁA���قǕς��Ȃ����Ԃő��`�ł��āA�d�オ�肪�ڂɌ����ėǂ��Ȃ�܂���B

��7/26�@�L���̊ԈႢ�����w�E���������܂����̂ŁA�����v���܂����B

�m�Y���a�̎g�������@

�g���P���̂����H�ł��B

�������0.05mm�ϑw�ł����A�Ԃ�0.4mm�m�Y���A�O���[��0.2mm�m�Y���ő��`���Ă��܂��B

���f�[�^�����炢�̃T�C�Y�ŏo�����͂��Ȃ̂ł����A�ǂ������f�[�^���k�ڂ��ԈႦ���悤�ŁA�Ԃ�������Ƃ����������Ȃ��Ă��܂��܂����B

0.4mm���撣���Ă��܂����A�݂̓ˋN�ȂǍׂ����Ƃ���A�������Ȃǔ����Ƃ����0.2mm�m�Y���ɌR�z���オ��܂��B

�����0.4mm�̃m�Y���������ɔ��ׂɓ������Ă��A0.4�����ȉ��̐��┼�a0.2�ȉ��̉~�͕`���Ȃ����ƂɋN�����܂��B

���l�ɁA0.2mm�m�Y���ł��A���ʉ𑜓x�ł͌����`�̔��ׂ��ɂ��Ȃ��܂���B�i�r�������`�@������܂��j

���̕��ϑw�̔��������d�v�ɂȂ�̂ł����A���̐ϑw��0.4mm�m�Y������0.2mm�m�Y���̕����Y��ł��B

FDM�͌�����A�����̓����������ɃR���g���[�����邱�Ƃ��ł��܂���B

�����ȃ��[�v��s���Ȋp�Ȃǃm�Y�����}���ɓ����ꏊ��p�X�̎n�܂�ƏI���ȂǁA�ǂ����Ă�����������Ȃ��A�]��Ƃ��������ۂ��N����܂��B

0.4mm�m�Y���ɔ�ׂĐ����Ŕ����A�ʐϔ��4���̈�ɂȂ�0.2mm�m�Y���́A���̖�肪���Ȃ��Ȃ�܂��B

���������ƁA0.2mm�m�Y���ŋ��̂悤�ɕ������Ă��܂��܂����A��͂�f�����b�g������܂��B

0.4mm�m�Y���ɔ�ׂĂǂ����Ă����Ԃ�������܂��B

�����̗ʂ��̐ϔ��4���̈�Ȃ̂ŁA�����ł�4�{�����邱�ƂɂȂ�܂��B

����́A�m�Y���������悭�����������A�O�s�𔖂�����A���g���X�J�X�J�ɂ���A�Ȃǂ̐ݒ�ʼn��P�ł��܂����A����ł����E�͂���܂��B

���̂悭�g���ݒ�ł́A0.4mm�m�Y����1.5�{�`2�{���x�̎��Ԃ��������ۂł��B

���ԂɊւ��Ă�0.2mm�m�Y���̕����T�|�[�g�����₷���Ȃ�����A�d�グ���y�ɂȂ�����Ƃ������`��̎�Ԃ��ς���Ă��܂��̂ŁA��T�ɔ�r�͂ł��܂��A�@�B���g�����Ԃ͊T��1.5�`2�{���C���[�W���Ă��������B

�������0.05mm�ϑw�ł����A�Ԃ�0.4mm�m�Y���A�O���[��0.2mm�m�Y���ő��`���Ă��܂��B

���f�[�^�����炢�̃T�C�Y�ŏo�����͂��Ȃ̂ł����A�ǂ������f�[�^���k�ڂ��ԈႦ���悤�ŁA�Ԃ�������Ƃ����������Ȃ��Ă��܂��܂����B

0.4mm���撣���Ă��܂����A�݂̓ˋN�ȂǍׂ����Ƃ���A�������Ȃǔ����Ƃ����0.2mm�m�Y���ɌR�z���オ��܂��B

�����0.4mm�̃m�Y���������ɔ��ׂɓ������Ă��A0.4�����ȉ��̐��┼�a0.2�ȉ��̉~�͕`���Ȃ����ƂɋN�����܂��B

���l�ɁA0.2mm�m�Y���ł��A���ʉ𑜓x�ł͌����`�̔��ׂ��ɂ��Ȃ��܂���B�i�r�������`�@������܂��j

���̕��ϑw�̔��������d�v�ɂȂ�̂ł����A���̐ϑw��0.4mm�m�Y������0.2mm�m�Y���̕����Y��ł��B

FDM�͌�����A�����̓����������ɃR���g���[�����邱�Ƃ��ł��܂���B

�����ȃ��[�v��s���Ȋp�Ȃǃm�Y�����}���ɓ����ꏊ��p�X�̎n�܂�ƏI���ȂǁA�ǂ����Ă�����������Ȃ��A�]��Ƃ��������ۂ��N����܂��B

0.4mm�m�Y���ɔ�ׂĐ����Ŕ����A�ʐϔ��4���̈�ɂȂ�0.2mm�m�Y���́A���̖�肪���Ȃ��Ȃ�܂��B

���������ƁA0.2mm�m�Y���ŋ��̂悤�ɕ������Ă��܂��܂����A��͂�f�����b�g������܂��B

0.4mm�m�Y���ɔ�ׂĂǂ����Ă����Ԃ�������܂��B

�����̗ʂ��̐ϔ��4���̈�Ȃ̂ŁA�����ł�4�{�����邱�ƂɂȂ�܂��B

����́A�m�Y���������悭�����������A�O�s�𔖂�����A���g���X�J�X�J�ɂ���A�Ȃǂ̐ݒ�ʼn��P�ł��܂����A����ł����E�͂���܂��B

���̂悭�g���ݒ�ł́A0.4mm�m�Y����1.5�{�`2�{���x�̎��Ԃ��������ۂł��B

���ԂɊւ��Ă�0.2mm�m�Y���̕����T�|�[�g�����₷���Ȃ�����A�d�グ���y�ɂȂ�����Ƃ������`��̎�Ԃ��ς���Ă��܂��̂ŁA��T�ɔ�r�͂ł��܂��A�@�B���g�����Ԃ͊T��1.5�`2�{���C���[�W���Ă��������B

2016�N04��02��

3D�v�����^�[���߂Ďg���Ƃ��ɂ��ׂ����ƁB�@�����o���ʂ̃L�����u���[�V����

�ŋ�3D�v�����^�[���w�������l���瑊�k���Ă��܂��B

�����̒��ł���͑���Ǝv���o�����̂����́@�����o���ʂ̃L�����u���[�V�����@�ł��B

����͏����˂A�Ǝv���Ă����̂ł����@�f���炵����B�ł���

�W���W���G�[��&�\�t�g�N���[���@�́@���ʂ����l���ڂ���������܂Ƃ߂Ă���������̂�ǂ݁A

���߂Ď��������ׂ����ǂ��������܂����B

���낢��l�������ʁA���S�҂ɂ������Ă���Ǝv�����e���������Ă����������Ƃɂ��܂����B

�{�̂ɉ�ʂ̂��Ă���reprap�@�ł���APC����K�v�̂Ȃ��ȒP�ȕ��@�ł��B

�M�A�����������Ȃ����������Ȃ��ŗǂ����Ƃł����A�ƂĂ���Ȃ̂œǂ�ł���������ƍK���ł��B

���Ė{��ł��B

3D�v�����^�[�A���Ɉ�����reprap�@�́A�f�o���ʂ̏����ݒ肪�K�łȂ����Ƃ������悤�Ɏv���܂��B

���Ȃ��Ƃ������w������3�@��i���Y�@�P��A���L�b�g�Q��j�͂��ׂď��ȖڂŐݒ肳��Ă��܂����B

�������͒v���I�ɉ����o���ʂ����Ȃ��������ߐݒ�̕s���ɋC�Â����������ƂȂ�܂����B

���Ȗڂɐݒ肳��Ă��闝�R�ƌ����𐄎@���܂��B

�@�E�����o���M�A�̊O�a����v�Z���Đݒ肵�Ă���B

�@�@�����o���ʂ̓M�A�̊O�a�����M�A���t�B�������g�ɐH�����ޕ��������Ȃ��Ȃ�܂��B�@

�@�E�����o����R�ŁA�v�Z�ʂ�Ƀt�B�������g�������Ă��Ȃ��B

�@�@�������`�A�ቷ�A���a�m�Y���g�p�ȂǁA�����o����R���傫���g����������ق�

�@�@�M�A�ƃt�B�������g�̊ԂŊ��肪�N����A���̕����������o���ʂ����Ȃ��Ȃ�܂��B

�@�E�g���u������̂��߁A�����ĉ����o���ʂ����Ȗڂɐݒ肵�Ă���B

�@�@�����o���ʂ͑�������Ɨl�X�ȃg���u���̌����ɂȂ�܂��B

�@�@���Ƀ\���b�h�iinfill100%�j�ő��`����ۂ́A�]���Ȏ����̓����ꂪ�Ȃ��̂�

�@�@���ʂ�V�ʂŃ_�}��ʂƂȂ�A�m�Y���ƏՓˁA�E���̌����ƂȂ邱�Ƃ�����܂��B

�@�@���Ȗڂ��Ƒ傫�ȃg���u���͋N���ɂ������߁A�����ď��Ȗڂɂ��Ă���\���͍l�����܂��B�@

�@�@�܂��A���L�b�g�̏ꍇ�͓K���Ɍv�Z�l�����Ă邾�����Ǝv���܂����E�E�E�B

������ɂ���A�����o���ʂ͔c�����āA�K�ɐݒ肷��K�v������܂��B

3D�v�����^�[�̐ݒ�ʼn�����ԑ������ꂽ��A���킸�����o���ʂƓ����܂��B

�͍��Ŏ��_�͉��x���ȁH�@���ꂭ�炢����Ǝv���Ă��܂��B

����������ɂ���ړI�������Ĉӎ����Ă��˂Ȃ��Ƃ������Ƃł��B

���āA���̑�ȃL�����u���[�V�����̕��@�ł��B

�܂��A100mm�̒����𑪂���̂�p�ӂ��Ă��������B

��K�ł��ǂ��ł����APTFE�`���[�u�̒[�ނ�����A�����100mm�ɐ�Ɨǂ��ł��傤�B

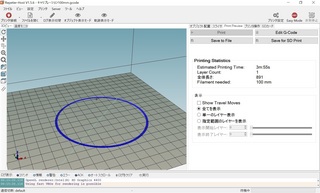

�ʐ^�̓p�[�X�̂�����100�����ȏ�Ɍ����܂����A100mm�Ő��Ă��܂��B

���Ƀt�B�������g�̒[�ނ�p�ӂ��Ă��������B

�_�C���N�g�Ȃ�200����������Ώ[���ł����A�{�[�f�����ƃ`���[�u�̒����{200mm�ʕK�v�ł��B

�m�Y���`���x�ɉ��߁A�悩��������o��܂ő���܂��B

�����̓��������100mm�̒����Ńt�B�������g�ɂ��邵�����܂��B

���`���鎞�̉��x�ŁA���`���x���x�̑��葬�x��100��������܂��B

���x�A���x�͉����o����R���ł��邾���Č����邽�߂̐ݒ�ł��B

���ۂ̑��`�ł̓m�Y���悪���`���ɉ����t�����Ă��邽�߁A����ɉ����o����R�͑傫���Ȃ�܂��B

����������܂ł̋����𑪂�܂��B

�ʐ^�ł͂킩��₷���悤�ɕ��������g���Ă��܂����A���邵�Ɠ�������҂����荇�킳��܂�

1mm�Â����Ă����邱�Ƃ͏o���܂��B�@�s���߂��Ă���ꍇ�͖߂��Ă��������ˁB

�ʐ^�ł�2mm�]�����̂ŁA100mm�̖��߂ɑ���98�������������ƂɂȂ�܂��ˁB

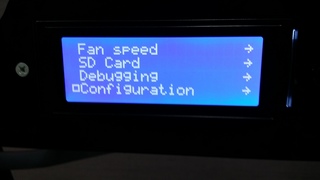

LCD��ʂ���R���t�B�O�ŃG�N�X�g���[�_�[��1mm���肠����̃X�e�b�v���ׂāE�E�E�B

�ȉ��̂悤�Ɍv�Z���܂��B����ʂ�100mm�ɂ����̂Ōv�Z���y�ł��ˁB

���݂�1mm������̃X�e�b�v���@÷�@�v�������ړ��ʁ@×�@100�@���@�K�ȑ���ʂ̃X�e�b�v��

95�@÷�@98�@×�@100�@���@97

������LCD��ʂ̃R���t�B�O����K�ȃX�e�b�v�����㏑�����Ă��������B

���̕��@�̗ǂ��Ƃ���́APC���s�v��3D�v�����^�[�̑��삾���Ŋ������邱�Ƃł��B

�܂��t�B�������g�����傤��100mm�g���f�[�^�`���đ���̂��ǂ���ł����ǁA

�W���I�Ȃ�reprap�@�̕���\���ƂقƂ�Ǎ��͏o�Ȃ��Ǝv���܂��B

�w�������܂܂̏�Ԃʼn����o���ʂ̃L�����u���[�V���������Ă��Ȃ���A���Ђ���������B

�����̒��ł���͑���Ǝv���o�����̂����́@�����o���ʂ̃L�����u���[�V�����@�ł��B

����͏����˂A�Ǝv���Ă����̂ł����@�f���炵����B�ł���

�W���W���G�[��&�\�t�g�N���[���@�́@���ʂ����l���ڂ���������܂Ƃ߂Ă���������̂�ǂ݁A

���߂Ď��������ׂ����ǂ��������܂����B

���낢��l�������ʁA���S�҂ɂ������Ă���Ǝv�����e���������Ă����������Ƃɂ��܂����B

�{�̂ɉ�ʂ̂��Ă���reprap�@�ł���APC����K�v�̂Ȃ��ȒP�ȕ��@�ł��B

�M�A�����������Ȃ����������Ȃ��ŗǂ����Ƃł����A�ƂĂ���Ȃ̂œǂ�ł���������ƍK���ł��B

���Ė{��ł��B

3D�v�����^�[�A���Ɉ�����reprap�@�́A�f�o���ʂ̏����ݒ肪�K�łȂ����Ƃ������悤�Ɏv���܂��B

���Ȃ��Ƃ������w������3�@��i���Y�@�P��A���L�b�g�Q��j�͂��ׂď��ȖڂŐݒ肳��Ă��܂����B

�������͒v���I�ɉ����o���ʂ����Ȃ��������ߐݒ�̕s���ɋC�Â����������ƂȂ�܂����B

���Ȗڂɐݒ肳��Ă��闝�R�ƌ����𐄎@���܂��B

�@�E�����o���M�A�̊O�a����v�Z���Đݒ肵�Ă���B

�@�@�����o���ʂ̓M�A�̊O�a�����M�A���t�B�������g�ɐH�����ޕ��������Ȃ��Ȃ�܂��B�@

�@�E�����o����R�ŁA�v�Z�ʂ�Ƀt�B�������g�������Ă��Ȃ��B

�@�@�������`�A�ቷ�A���a�m�Y���g�p�ȂǁA�����o����R���傫���g����������ق�

�@�@�M�A�ƃt�B�������g�̊ԂŊ��肪�N����A���̕����������o���ʂ����Ȃ��Ȃ�܂��B

�@�E�g���u������̂��߁A�����ĉ����o���ʂ����Ȗڂɐݒ肵�Ă���B

�@�@�����o���ʂ͑�������Ɨl�X�ȃg���u���̌����ɂȂ�܂��B

�@�@���Ƀ\���b�h�iinfill100%�j�ő��`����ۂ́A�]���Ȏ����̓����ꂪ�Ȃ��̂�

�@�@���ʂ�V�ʂŃ_�}��ʂƂȂ�A�m�Y���ƏՓˁA�E���̌����ƂȂ邱�Ƃ�����܂��B

�@�@���Ȗڂ��Ƒ傫�ȃg���u���͋N���ɂ������߁A�����ď��Ȗڂɂ��Ă���\���͍l�����܂��B�@

�@�@�܂��A���L�b�g�̏ꍇ�͓K���Ɍv�Z�l�����Ă邾�����Ǝv���܂����E�E�E�B

������ɂ���A�����o���ʂ͔c�����āA�K�ɐݒ肷��K�v������܂��B

3D�v�����^�[�̐ݒ�ʼn�����ԑ������ꂽ��A���킸�����o���ʂƓ����܂��B

�͍��Ŏ��_�͉��x���ȁH�@���ꂭ�炢����Ǝv���Ă��܂��B

����������ɂ���ړI�������Ĉӎ����Ă��˂Ȃ��Ƃ������Ƃł��B

���āA���̑�ȃL�����u���[�V�����̕��@�ł��B

�܂��A100mm�̒����𑪂���̂�p�ӂ��Ă��������B

��K�ł��ǂ��ł����APTFE�`���[�u�̒[�ނ�����A�����100mm�ɐ�Ɨǂ��ł��傤�B

�ʐ^�̓p�[�X�̂�����100�����ȏ�Ɍ����܂����A100mm�Ő��Ă��܂��B

���Ƀt�B�������g�̒[�ނ�p�ӂ��Ă��������B

�_�C���N�g�Ȃ�200����������Ώ[���ł����A�{�[�f�����ƃ`���[�u�̒����{200mm�ʕK�v�ł��B

�m�Y���`���x�ɉ��߁A�悩��������o��܂ő���܂��B

�����̓��������100mm�̒����Ńt�B�������g�ɂ��邵�����܂��B

���`���鎞�̉��x�ŁA���`���x���x�̑��葬�x��100��������܂��B

���x�A���x�͉����o����R���ł��邾���Č����邽�߂̐ݒ�ł��B

���ۂ̑��`�ł̓m�Y���悪���`���ɉ����t�����Ă��邽�߁A����ɉ����o����R�͑傫���Ȃ�܂��B

����������܂ł̋����𑪂�܂��B

�ʐ^�ł͂킩��₷���悤�ɕ��������g���Ă��܂����A���邵�Ɠ�������҂����荇�킳��܂�

1mm�Â����Ă����邱�Ƃ͏o���܂��B�@�s���߂��Ă���ꍇ�͖߂��Ă��������ˁB

�ʐ^�ł�2mm�]�����̂ŁA100mm�̖��߂ɑ���98�������������ƂɂȂ�܂��ˁB

LCD��ʂ���R���t�B�O�ŃG�N�X�g���[�_�[��1mm���肠����̃X�e�b�v���ׂāE�E�E�B

�ȉ��̂悤�Ɍv�Z���܂��B����ʂ�100mm�ɂ����̂Ōv�Z���y�ł��ˁB

���݂�1mm������̃X�e�b�v���@÷�@�v�������ړ��ʁ@×�@100�@���@�K�ȑ���ʂ̃X�e�b�v��

95�@÷�@98�@×�@100�@���@97

������LCD��ʂ̃R���t�B�O����K�ȃX�e�b�v�����㏑�����Ă��������B

���̕��@�̗ǂ��Ƃ���́APC���s�v��3D�v�����^�[�̑��삾���Ŋ������邱�Ƃł��B

�܂��t�B�������g�����傤��100mm�g���f�[�^�`���đ���̂��ǂ���ł����ǁA

�W���I�Ȃ�reprap�@�̕���\���ƂقƂ�Ǎ��͏o�Ȃ��Ǝv���܂��B

�w�������܂܂̏�Ԃʼn����o���ʂ̃L�����u���[�V���������Ă��Ȃ���A���Ђ���������B

2016�N03��14��

3D�v�����g�̓C�}�W�l�[�V�����������郍�[�e�N�I�H

�n�C�e�N�@��Ǝv��ꂪ����3d�v�����^�[�ł����AFDM�Ɋւ��Ă�

�P�[�L�̃f�R���[�V�����⍶���ɋ߂��A�i���O�ȃ��[�e�N���o���ł��B

�v���o�͂��A�������ӎ����邾���ŁA�i�����傫���ς��܂��B

�����ӎ����Ă��邱�ƂƃA�v���[�`�@�����Ə����܂��B

�����ɍ����Ă���Ǝv������Q�l�ɂ��Ă���������K���ł��B

�E3D�v�����g�̓}�V���ƃ��[�U�[�̓�l�H�D��I

�@3D�v�����^�[�i�p�[�\�i��FDM�j�́A�Y��ɍ�낤�ƍl���Ă����@�B�ł͂���܂���B

�@������悤���A����悤���A�l�܂낤�����\���Ȃ��œ��������܂��B

�@����Ȃ������́A�ł������`���A���ɕ���������X�A�����Ă����A�G�A���`�̗ʎY�@�ł��B

�@�Ӓ��̏��̎q������Y�������藿����z�����A�₷���ۂ����u�R���̎�l���ɂȂ��������

�@�Ώ�����̂�3D�v�����^�[�Ɗy�����t�������R�c���Ǝv���܂��B

�@���葫��萳�����w�����Ă��ƁA���`�����m�ɁA�Y��ɁA�����Ȃ��Ă��܂��B���̈�ăQ�[�ł��ˁB

�@���̂��߂ɂ͎g���肪������������ώ@���A�c�����A�Ώ��@��m���Ă���K�v������܂��B

�E�_���؋��A�ڂ̑O�̌�������Ԋm���ȏ��

�@3D�v�����^�[�̏��̓l�b�g��T���ΐF�X�łĂ��܂��B

�@�ł��A�����̖ڂ̑O�ŋN�����Ă��邱�ƁA�����̍�������ȏ�̏�͂���܂���B

�@�@��̌��A�C���ȂNJ��̈Ⴂ�A�o�����̂���ޗ������A�T�[�~�X�^�̕s�m�����E�E�E�S�Ă��W���Č��ʂ�����܂��B

�@�������łȂ�����A�ڈ��ɂ͂Ȃ��Ă��Č����̕ۏ͖����̂ł��B

�@�Q�l�ɂ��ׂ��́A�l�X�ȋ@���ޗ���m��l�A�����@����g���Ă���l�A���肵�Ĕ��������m�ȑ��`���o���Ă���l�̏��ł����A��͂莩���̋@�B�Ƒ��`��O��I�Ɋώ@���A�����A���H���J��Ԃ��Ȃ���

�@�m���ƌo����ςނ̂���Ԃł��B�@���p�͂����܂��B

�@

�E�h���b�Ƃ����M�����̂��Ȃ�����Ă���Ƃ����C���[�W�����B

�@���ǂ̂Ƃ���FDM�̂���Ă��邱�Ƃ͂��ꂾ���ł��B

�@�����o���ꂽ��̎����́A�h���b�Ƃ��Ă���Ԃ͗���邵����܂��B

�@��p�ł��̎��Ԃ��R���g���[���ł��܂����A���������ƁA�ˋN�Ȃǂ̏����ȃ��[�v�ł͋������ς��܂��B

�@�܂��A����Ȃ��悤�ɑ����₦��悢�Ƃ������̂ł�����܂���B

�@�w�Ԃ̖����������Ȃ�A���₷�����`�ɂȂ��Ă��܂��܂��B

�E�����ʂ͓K���ɁI�����o���ꂽ�����́A�����Ȃ��������Ȃ��B

�@���肽�����̂̌`�s�b�^���Ɏ��������܂��Ă����̂����z�ł��B

�@�ǂ������o������ƁA�ǂ���������Ȃ��Ȃ�܂��B�܂����̋t������ł��B

�@�͂ݏo���A�u�c�u�c�A���Ђ��ȂǃR���g���[������O�������͏��Ȃ��قǗǂ��̂ł��B

�@�����A�R���g���[�����Â��̂ł���A�����Ȃ��ڂ��璲����������g���u���͌���܂��B

�@���������߂̏�Ԃő��`�𑱂���ƁA�]���������̉�ƃm�Y�����Ԃ���܂��B

�@���ʁA���`���̔j����E���Ƃ�����������ȃg���u�����N����܂��B

�E�@�B�̐��ݔ\�͂����������߂ɁA�ޗ��A�ʁA���x�A���x�A��p����������w�����Ă�����̂��g����̖��߁B

���̈���ł������Ƃ����H��������܂��B

�ł��A3D�v�����g�ɂ͂܂��m�����ꂽ�`�F�b�N�@�����݂��Ă��܂���B

�p�[�\�i��3D�v�����^�[�͍����̂��p�r�����l�����炱���A�œK�����p�[�\�i���������肵�܂��B

���R�ŊJ���ꂽ�\���ƁA�������炯�����ǂ��C���ł���u���b�N�{�b�N�X�i�Ɩ��p�@�̕��j�͂������ł��j�B

���ɂ͋�J���̎��R�̕����ނ��Ă����悤�ł��B

�P�[�L�̃f�R���[�V�����⍶���ɋ߂��A�i���O�ȃ��[�e�N���o���ł��B

�v���o�͂��A�������ӎ����邾���ŁA�i�����傫���ς��܂��B

�����ӎ����Ă��邱�ƂƃA�v���[�`�@�����Ə����܂��B

�����ɍ����Ă���Ǝv������Q�l�ɂ��Ă���������K���ł��B

�E3D�v�����g�̓}�V���ƃ��[�U�[�̓�l�H�D��I

�@3D�v�����^�[�i�p�[�\�i��FDM�j�́A�Y��ɍ�낤�ƍl���Ă����@�B�ł͂���܂���B

�@������悤���A����悤���A�l�܂낤�����\���Ȃ��œ��������܂��B

�@����Ȃ������́A�ł������`���A���ɕ���������X�A�����Ă����A�G�A���`�̗ʎY�@�ł��B

�@�Ӓ��̏��̎q������Y�������藿����z�����A�₷���ۂ����u�R���̎�l���ɂȂ��������

�@�Ώ�����̂�3D�v�����^�[�Ɗy�����t�������R�c���Ǝv���܂��B

�@���葫��萳�����w�����Ă��ƁA���`�����m�ɁA�Y��ɁA�����Ȃ��Ă��܂��B���̈�ăQ�[�ł��ˁB

�@���̂��߂ɂ͎g���肪������������ώ@���A�c�����A�Ώ��@��m���Ă���K�v������܂��B

�E�_���؋��A�ڂ̑O�̌�������Ԋm���ȏ��

�@3D�v�����^�[�̏��̓l�b�g��T���ΐF�X�łĂ��܂��B

�@�ł��A�����̖ڂ̑O�ŋN�����Ă��邱�ƁA�����̍�������ȏ�̏�͂���܂���B

�@�@��̌��A�C���ȂNJ��̈Ⴂ�A�o�����̂���ޗ������A�T�[�~�X�^�̕s�m�����E�E�E�S�Ă��W���Č��ʂ�����܂��B

�@�������łȂ�����A�ڈ��ɂ͂Ȃ��Ă��Č����̕ۏ͖����̂ł��B

�@�Q�l�ɂ��ׂ��́A�l�X�ȋ@���ޗ���m��l�A�����@����g���Ă���l�A���肵�Ĕ��������m�ȑ��`���o���Ă���l�̏��ł����A��͂莩���̋@�B�Ƒ��`��O��I�Ɋώ@���A�����A���H���J��Ԃ��Ȃ���

�@�m���ƌo����ςނ̂���Ԃł��B�@���p�͂����܂��B

�@

�E�h���b�Ƃ����M�����̂��Ȃ�����Ă���Ƃ����C���[�W�����B

�@���ǂ̂Ƃ���FDM�̂���Ă��邱�Ƃ͂��ꂾ���ł��B

�@�����o���ꂽ��̎����́A�h���b�Ƃ��Ă���Ԃ͗���邵����܂��B

�@��p�ł��̎��Ԃ��R���g���[���ł��܂����A���������ƁA�ˋN�Ȃǂ̏����ȃ��[�v�ł͋������ς��܂��B

�@�܂��A����Ȃ��悤�ɑ����₦��悢�Ƃ������̂ł�����܂���B

�@�w�Ԃ̖����������Ȃ�A���₷�����`�ɂȂ��Ă��܂��܂��B

�E�����ʂ͓K���ɁI�����o���ꂽ�����́A�����Ȃ��������Ȃ��B

�@���肽�����̂̌`�s�b�^���Ɏ��������܂��Ă����̂����z�ł��B

�@�ǂ������o������ƁA�ǂ���������Ȃ��Ȃ�܂��B�܂����̋t������ł��B

�@�͂ݏo���A�u�c�u�c�A���Ђ��ȂǃR���g���[������O�������͏��Ȃ��قǗǂ��̂ł��B

�@�����A�R���g���[�����Â��̂ł���A�����Ȃ��ڂ��璲����������g���u���͌���܂��B

�@���������߂̏�Ԃő��`�𑱂���ƁA�]���������̉�ƃm�Y�����Ԃ���܂��B

�@���ʁA���`���̔j����E���Ƃ�����������ȃg���u�����N����܂��B

�E�@�B�̐��ݔ\�͂����������߂ɁA�ޗ��A�ʁA���x�A���x�A��p����������w�����Ă�����̂��g����̖��߁B

���̈���ł������Ƃ����H��������܂��B

�ł��A3D�v�����g�ɂ͂܂��m�����ꂽ�`�F�b�N�@�����݂��Ă��܂���B

�p�[�\�i��3D�v�����^�[�͍����̂��p�r�����l�����炱���A�œK�����p�[�\�i���������肵�܂��B

���R�ŊJ���ꂽ�\���ƁA�������炯�����ǂ��C���ł���u���b�N�{�b�N�X�i�Ɩ��p�@�̕��j�͂������ł��j�B

���ɂ͋�J���̎��R�̕����ނ��Ă����悤�ł��B

2016�N03��08��

3d�v�����^�[�ɂ��ā@FDM�̐F�X�@Box�^

Box�^�@

�t���[���݂̂̂��̂�����܂����ABox�^�ł܂Ƃ߂��Ⴂ�܂��B

�����b�g

�{�̍������o���₷���A��x������Ƒg�߂�����ɂ����B

�J�o�[������@��������A�v��g�ݗ��Ă��ǂ���Ή��x�Ȃǂ̏��������肳���₷���B

�����������g�݂�J�o�[�ň͂܂�Ă���̂ŁA������Ƃ������S�B

�f�����b�g

�v��g�ݗ��Ă̗ǂ������ŁA���`�i���ɓV�ƒn�قǂ̍����o��B

�s�����A�����e�i���X�����ɂ������Ƃ������B

�����ɑ�K�͂ȕ��������Ƃ������B

�ǂ����̂͗ǂ��A�������̂͂Ƃ��Ƃ��A�Ԃ��������ɂ����̂�Box�^�ł��B

�v���悤�ȑ��`���ʂ������Ȃ��ꍇ�A���╔�i�ׂ邱�ƂɂȂ�̂ł����A

�J�o�[����Ă��镪��Ԃ�������܂��B

���P���K�v�ȏꍇ�A�قڕ������K�v�ƂȂ�܂��B

�����ł��Ȃ��Ԃ̖��ł����A�T�|�[�g���˗�����ƍ����������ɂȂ�܂��B

�v�A�g�ݗ��āA�T�|�[�g�̗ǂ�Box�^�@�ł���A�ǂ����^�����肵�ē��邱�Ƃ��ł���Ǝv���܂��B

Box�^�@���w������̂ł���A���O�ɗǂ����ׂĂ������Ƃ����������߂��܂��B

�t���[���݂̂̂��̂�����܂����ABox�^�ł܂Ƃ߂��Ⴂ�܂��B

�����b�g

�{�̍������o���₷���A��x������Ƒg�߂�����ɂ����B

�J�o�[������@��������A�v��g�ݗ��Ă��ǂ���Ή��x�Ȃǂ̏��������肳���₷���B

�����������g�݂�J�o�[�ň͂܂�Ă���̂ŁA������Ƃ������S�B

�f�����b�g

�v��g�ݗ��Ă̗ǂ������ŁA���`�i���ɓV�ƒn�قǂ̍����o��B

�s�����A�����e�i���X�����ɂ������Ƃ������B

�����ɑ�K�͂ȕ��������Ƃ������B

�ǂ����̂͗ǂ��A�������̂͂Ƃ��Ƃ��A�Ԃ��������ɂ����̂�Box�^�ł��B

�v���悤�ȑ��`���ʂ������Ȃ��ꍇ�A���╔�i�ׂ邱�ƂɂȂ�̂ł����A

�J�o�[����Ă��镪��Ԃ�������܂��B

���P���K�v�ȏꍇ�A�قڕ������K�v�ƂȂ�܂��B

�����ł��Ȃ��Ԃ̖��ł����A�T�|�[�g���˗�����ƍ����������ɂȂ�܂��B

�v�A�g�ݗ��āA�T�|�[�g�̗ǂ�Box�^�@�ł���A�ǂ����^�����肵�ē��邱�Ƃ��ł���Ǝv���܂��B

Box�^�@���w������̂ł���A���O�ɗǂ����ׂĂ������Ƃ����������߂��܂��B

2016�N03��06��

3d�v�����^�[�ɂ��ā@FDM�̐F�X�@�f���^�^

�f���^�^

�������ʔ����A���J���J���Ă��ĂȂ��J�b�R�����f���^�^

�����b�g

�g�݂₷���A�����e���₷���B

3�̃��[�^�[���A������XYZ�S�Ă̕����Ƀw�b�h�������߈�̃��[�^�[�ɕ��ׂ��W�����ɂ����B

�w�b�h�������œ������₷���B

�x�b�h���Œ�ő��`���������Ƃ��������`�̕i���������ɉe������Ȃ����߁A�w�̍������`�����ӁB

z�����̑���ʂ�ړ��������傫�������ɂ����B

�f�����b�g

3�̃��[�^�[����ɘA�����Ă��邽�߁A�s��̌������肪����ꍇ������B

�w�b�h�ړ��ʂ̌v�Z�⒲���������^�قǃV���v���ł͂Ȃ��B

�ݒu�̐ςɔ�ׂđ��`�ł���傫���������߁B

�G�N�X�g���[�_�[���قڃ{�[�f�����Ɍ�����B

z�����ړ��̗��_��̕���\����߁B

�f���^�^�͐v��g�ݗ��Ăɖ�肪������A���������Y��ȑ��`�͊��ƊȒP�Ɏ����ł���Ǝv���܂��B

���ׂȃR���g���[�������悤�Ƃ���ƁA�{�[�f�����G�N�X�g���[�_�[�ł��邱�Ƃ�z�����̕���\��

�Ⴓ���ӎ����Đݒ���l�߂�K�v������܂��B

�������ʔ����A���J���J���Ă��ĂȂ��J�b�R�����f���^�^

�����b�g

�g�݂₷���A�����e���₷���B

3�̃��[�^�[���A������XYZ�S�Ă̕����Ƀw�b�h�������߈�̃��[�^�[�ɕ��ׂ��W�����ɂ����B

�w�b�h�������œ������₷���B

�x�b�h���Œ�ő��`���������Ƃ��������`�̕i���������ɉe������Ȃ����߁A�w�̍������`�����ӁB

z�����̑���ʂ�ړ��������傫�������ɂ����B

�f�����b�g

3�̃��[�^�[����ɘA�����Ă��邽�߁A�s��̌������肪����ꍇ������B

�w�b�h�ړ��ʂ̌v�Z�⒲���������^�قǃV���v���ł͂Ȃ��B

�ݒu�̐ςɔ�ׂđ��`�ł���傫���������߁B

�G�N�X�g���[�_�[���قڃ{�[�f�����Ɍ�����B

z�����ړ��̗��_��̕���\����߁B

�f���^�^�͐v��g�ݗ��Ăɖ�肪������A���������Y��ȑ��`�͊��ƊȒP�Ɏ����ł���Ǝv���܂��B

���ׂȃR���g���[�������悤�Ƃ���ƁA�{�[�f�����G�N�X�g���[�_�[�ł��邱�Ƃ�z�����̕���\��

�Ⴓ���ӎ����Đݒ���l�߂�K�v������܂��B