�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

�L��

�V�K�L���̓��e���s�����ƂŁA��\���ɂ��邱�Ƃ��\�ł��B

posted by fanblog

2016�N07��17��

�m�Y���a�̎g�������@

�g���P���̂����H�ł��B

�������0.05mm�ϑw�ł����A�Ԃ�0.4mm�m�Y���A�O���[��0.2mm�m�Y���ő��`���Ă��܂��B

���f�[�^�����炢�̃T�C�Y�ŏo�����͂��Ȃ̂ł����A�ǂ������f�[�^���k�ڂ��ԈႦ���悤�ŁA�Ԃ�������Ƃ����������Ȃ��Ă��܂��܂����B

0.4mm���撣���Ă��܂����A�݂̓ˋN�ȂǍׂ����Ƃ���A�������Ȃǔ����Ƃ����0.2mm�m�Y���ɌR�z���オ��܂��B

�����0.4mm�̃m�Y���������ɔ��ׂɓ������Ă��A0.4�����ȉ��̐��┼�a0.2�ȉ��̉~�͕`���Ȃ����ƂɋN�����܂��B

���l�ɁA0.2mm�m�Y���ł��A���ʉ𑜓x�ł͌����`�̔��ׂ��ɂ��Ȃ��܂���B�i�r�������`�@������܂��j

���̕��ϑw�̔��������d�v�ɂȂ�̂ł����A���̐ϑw��0.4mm�m�Y������0.2mm�m�Y���̕����Y��ł��B

FDM�͌�����A�����̓����������ɃR���g���[�����邱�Ƃ��ł��܂���B

�����ȃ��[�v��s���Ȋp�Ȃǃm�Y�����}���ɓ����ꏊ��p�X�̎n�܂�ƏI���ȂǁA�ǂ����Ă�����������Ȃ��A�]��Ƃ��������ۂ��N����܂��B

0.4mm�m�Y���ɔ�ׂĐ����Ŕ����A�ʐϔ��4���̈�ɂȂ�0.2mm�m�Y���́A���̖�肪���Ȃ��Ȃ�܂��B

���������ƁA0.2mm�m�Y���ŋ��̂悤�ɕ������Ă��܂��܂����A��͂�f�����b�g������܂��B

0.4mm�m�Y���ɔ�ׂĂǂ����Ă����Ԃ�������܂��B

�����̗ʂ��̐ϔ��4���̈�Ȃ̂ŁA�����ł�4�{�����邱�ƂɂȂ�܂��B

����́A�m�Y���������悭�����������A�O�s�𔖂�����A���g���X�J�X�J�ɂ���A�Ȃǂ̐ݒ�ʼn��P�ł��܂����A����ł����E�͂���܂��B

���̂悭�g���ݒ�ł́A0.4mm�m�Y����1.5�{�`2�{���x�̎��Ԃ��������ۂł��B

���ԂɊւ��Ă�0.2mm�m�Y���̕����T�|�[�g�����₷���Ȃ�����A�d�グ���y�ɂȂ�����Ƃ������`��̎�Ԃ��ς���Ă��܂��̂ŁA��T�ɔ�r�͂ł��܂��A�@�B���g�����Ԃ͊T��1.5�`2�{���C���[�W���Ă��������B

�������0.05mm�ϑw�ł����A�Ԃ�0.4mm�m�Y���A�O���[��0.2mm�m�Y���ő��`���Ă��܂��B

���f�[�^�����炢�̃T�C�Y�ŏo�����͂��Ȃ̂ł����A�ǂ������f�[�^���k�ڂ��ԈႦ���悤�ŁA�Ԃ�������Ƃ����������Ȃ��Ă��܂��܂����B

0.4mm���撣���Ă��܂����A�݂̓ˋN�ȂǍׂ����Ƃ���A�������Ȃǔ����Ƃ����0.2mm�m�Y���ɌR�z���オ��܂��B

�����0.4mm�̃m�Y���������ɔ��ׂɓ������Ă��A0.4�����ȉ��̐��┼�a0.2�ȉ��̉~�͕`���Ȃ����ƂɋN�����܂��B

���l�ɁA0.2mm�m�Y���ł��A���ʉ𑜓x�ł͌����`�̔��ׂ��ɂ��Ȃ��܂���B�i�r�������`�@������܂��j

���̕��ϑw�̔��������d�v�ɂȂ�̂ł����A���̐ϑw��0.4mm�m�Y������0.2mm�m�Y���̕����Y��ł��B

FDM�͌�����A�����̓����������ɃR���g���[�����邱�Ƃ��ł��܂���B

�����ȃ��[�v��s���Ȋp�Ȃǃm�Y�����}���ɓ����ꏊ��p�X�̎n�܂�ƏI���ȂǁA�ǂ����Ă�����������Ȃ��A�]��Ƃ��������ۂ��N����܂��B

0.4mm�m�Y���ɔ�ׂĐ����Ŕ����A�ʐϔ��4���̈�ɂȂ�0.2mm�m�Y���́A���̖�肪���Ȃ��Ȃ�܂��B

���������ƁA0.2mm�m�Y���ŋ��̂悤�ɕ������Ă��܂��܂����A��͂�f�����b�g������܂��B

0.4mm�m�Y���ɔ�ׂĂǂ����Ă����Ԃ�������܂��B

�����̗ʂ��̐ϔ��4���̈�Ȃ̂ŁA�����ł�4�{�����邱�ƂɂȂ�܂��B

����́A�m�Y���������悭�����������A�O�s�𔖂�����A���g���X�J�X�J�ɂ���A�Ȃǂ̐ݒ�ʼn��P�ł��܂����A����ł����E�͂���܂��B

���̂悭�g���ݒ�ł́A0.4mm�m�Y����1.5�{�`2�{���x�̎��Ԃ��������ۂł��B

���ԂɊւ��Ă�0.2mm�m�Y���̕����T�|�[�g�����₷���Ȃ�����A�d�グ���y�ɂȂ�����Ƃ������`��̎�Ԃ��ς���Ă��܂��̂ŁA��T�ɔ�r�͂ł��܂��A�@�B���g�����Ԃ͊T��1.5�`2�{���C���[�W���Ă��������B

�y���̃J�e�S���[�̍ŐV�L���z

-

no image

-

no image

2016�N07��13��

�Ǝ��v��3d�v�����^�[�ł��B

�������������̑傫���ɋ����Ă��܂��B

�ł������������J�������̂ł����A���Ԃ�����Ȃ����ƂƋ����Ă��炤�l�^������Ēu�����C�����Ƃ̌��ˍ����ŏ������ɂȂ��Ă��܂����Ƃ����������������B

���̕��W����ł͕�݉B�����ڂ����ς�����ׂ�܂��I

�ł͏�����������Ă��������܂��B

�{�͎̂��̗��z���`�ɂ������S�Ǝ��v�ł��B�@

�O����6�ʑ̂͂��̂܂܃t���[�������˂Ă��܂��B

�����t���[���Ƀv���X�`�b�N�O���Ƃ�����d�\���ł͂���܂���B

�O���Ə㑤�̂݊W������܂��B�㕔�͂��̈ꕔ�J���ł��B

�J���̓t�B�������g�̃X�v�[�����[���[�����˂Ă���A�g������C���X�v�[���ɓ������ē����Ă�����Ԃł��B

�h�����ʂ̂قǂ͌v�����Ă���܂��A�t�B�������g�̌����͂ƂĂ��y�ł����A�܂����≡�ɃX�v�[���Ԃ牺��������X�y�[�X�����܂���B

�t���[�����O�������˂Ă���̂ɂ͑傫�ȗ��R������܂��B

�d����[�^�[�̔M�������߁A➑̑S�̂ŕ��M���Ă���̂ł��B

�m�[�gPC�ɂ悭�݂���d�g�݂ł��ˁB

�Ȃ̂Ő��ʂ��猩���Ȃ��V�ʁA�w�ʁA��ʂ͖��h���A���C�̃A���~�ł��B

���M�ƒ~�M�̃o�����X�́A���`��d�q���i�ւ̉e�������Ȃ��猟�����ł����A

�O�ς��傫���ς��قǂ̎d�l�ύX�͖����\��ł��B

�{�̃T�C�Y�͕�440mm����450mm�A���s��310mm���x�B

����͎�ύX�����邩������܂���B

�m�Y�����j�b�g�̓{���g��ƃR�l�N�^�̔������������Ō����\�ł��B

�����^�b�`�Ƃ͂����܂��A�x�b�h�����߂鎞�ԁ{1�����x�̍�Ƃł��B

�ϑw���ׂ����Ǝ��Ԃ��������Ȃ��H�Ƃ悭������܂����A���̒ʂ�ł��B

����͕��Ђ�3d�v�����^�[�Ɍ������b�ł͂Ȃ��A��ʘ_�Ƃ��Đϑw���������ɂȂ�ΊT�˔{�̎��Ԃ�������܂��B

�ʐ^�����J���Ă��郂�f���͂قƂ�ǑގЎ��ɃZ�b�g�A�o�Ў��ɉ���Ƃ����t���[�ō���Ă��܂��B

���ꂭ�炢�܂łȂ�\�����肩�Ȃƍl���Ă��܂��B

�܂��A�w�b�h�̍������ɂ͍S���Ă��āA�����ɓ������Ă������͂̉e�����ɂ����\�����̗p���Ă��܂��B

���@��Ɠ����i���ő��`����̂ł����葁���A�������Ԃő��`����̂ł������������ڎw���Ă���܂��B

�X���C�T�[�̐ݒ�ł��i�����ێ����������������邱�Ƃ͉\�ł��B

���̕ӂ�͂܂��u���O�ŏЉ���Ă������������Ǝv���܂��B

���Ȃ݂ɑ��`�̍Œ��L�^�̓m�Y��0.3��3�����ł��B

����͋@�B�̌��E�ł͂Ȃ��A�����X���C�T�[�����Ă���PC�̃������̌��E�ł����B

0.2�A0.4�̃m�Y���ł�2�����x�̑��`�͉��x�����Ȃ��Ă���܂��B

�^��⎿�₪����Β��ڃR�����g�Ȃǂ�����������K���ł��B

�܂������ɂ��Ă����������ƂłȂ���A�ł�����肨�������܂��B

�ł������������J�������̂ł����A���Ԃ�����Ȃ����ƂƋ����Ă��炤�l�^������Ēu�����C�����Ƃ̌��ˍ����ŏ������ɂȂ��Ă��܂����Ƃ����������������B

���̕��W����ł͕�݉B�����ڂ����ς�����ׂ�܂��I

�ł͏�����������Ă��������܂��B

�{�͎̂��̗��z���`�ɂ������S�Ǝ��v�ł��B�@

�O����6�ʑ̂͂��̂܂܃t���[�������˂Ă��܂��B

�����t���[���Ƀv���X�`�b�N�O���Ƃ�����d�\���ł͂���܂���B

�O���Ə㑤�̂݊W������܂��B�㕔�͂��̈ꕔ�J���ł��B

�J���̓t�B�������g�̃X�v�[�����[���[�����˂Ă���A�g������C���X�v�[���ɓ������ē����Ă�����Ԃł��B

�h�����ʂ̂قǂ͌v�����Ă���܂��A�t�B�������g�̌����͂ƂĂ��y�ł����A�܂����≡�ɃX�v�[���Ԃ牺��������X�y�[�X�����܂���B

�t���[�����O�������˂Ă���̂ɂ͑傫�ȗ��R������܂��B

�d����[�^�[�̔M�������߁A➑̑S�̂ŕ��M���Ă���̂ł��B

�m�[�gPC�ɂ悭�݂���d�g�݂ł��ˁB

�Ȃ̂Ő��ʂ��猩���Ȃ��V�ʁA�w�ʁA��ʂ͖��h���A���C�̃A���~�ł��B

���M�ƒ~�M�̃o�����X�́A���`��d�q���i�ւ̉e�������Ȃ��猟�����ł����A

�O�ς��傫���ς��قǂ̎d�l�ύX�͖����\��ł��B

�{�̃T�C�Y�͕�440mm����450mm�A���s��310mm���x�B

����͎�ύX�����邩������܂���B

�m�Y�����j�b�g�̓{���g��ƃR�l�N�^�̔������������Ō����\�ł��B

�����^�b�`�Ƃ͂����܂��A�x�b�h�����߂鎞�ԁ{1�����x�̍�Ƃł��B

�ϑw���ׂ����Ǝ��Ԃ��������Ȃ��H�Ƃ悭������܂����A���̒ʂ�ł��B

����͕��Ђ�3d�v�����^�[�Ɍ������b�ł͂Ȃ��A��ʘ_�Ƃ��Đϑw���������ɂȂ�ΊT�˔{�̎��Ԃ�������܂��B

�ʐ^�����J���Ă��郂�f���͂قƂ�ǑގЎ��ɃZ�b�g�A�o�Ў��ɉ���Ƃ����t���[�ō���Ă��܂��B

���ꂭ�炢�܂łȂ�\�����肩�Ȃƍl���Ă��܂��B

�܂��A�w�b�h�̍������ɂ͍S���Ă��āA�����ɓ������Ă������͂̉e�����ɂ����\�����̗p���Ă��܂��B

���@��Ɠ����i���ő��`����̂ł����葁���A�������Ԃő��`����̂ł������������ڎw���Ă���܂��B

�X���C�T�[�̐ݒ�ł��i�����ێ����������������邱�Ƃ͉\�ł��B

���̕ӂ�͂܂��u���O�ŏЉ���Ă������������Ǝv���܂��B

���Ȃ݂ɑ��`�̍Œ��L�^�̓m�Y��0.3��3�����ł��B

����͋@�B�̌��E�ł͂Ȃ��A�����X���C�T�[�����Ă���PC�̃������̌��E�ł����B

0.2�A0.4�̃m�Y���ł�2�����x�̑��`�͉��x�����Ȃ��Ă���܂��B

�^��⎿�₪����Β��ڃR�����g�Ȃǂ�����������K���ł��B

�܂������ɂ��Ă����������ƂłȂ���A�ł�����肨�������܂��B

posted by �Ȃ����̂Â���G�[�W�F���g ���� at 02:47| Comment(0)

| TrackBack(0)

| �Ȃ����̂Â���G�[�W�F���g�����B

2016�N07��12��

�����̂��₢���킹���肪�Ƃ��������܂��B

�����A���C�J�[�Y�o�U�[���o�W���I���܂����B

�����ꂢ���������F�l�ƁA���̂悤�ȃt�����h���[�Ŋy�����C�x���g�����J�Â������������C�X�G���^�e�C�������g�Aimedio�̊F�l�ɂ͊��ӂ��邱�Ƃ�����ł��B

�������ςȂ��̂���ׂ���ςȂ��Ő���������Ă���܂����A�[������2���Ԃł����B

�{���ɂ��肪�Ƃ��������܂����B

���`�t�����^�I����̃u���O�ł��Љ�����������ƁA

�c�B�b�^�[�Ń��[�J�[�Y�o�U�[���̗l�q���L�܂������Ƃ̉e���̑傫���ɋ����Ă���܂��B

���ݑ����̂��₢���킹�����������Ă���A���̂قƂ�ǂ����`�˗���T���v���m�F�˗��ł��B

�{���ɂ��肪�����v���܂��B

���Ђ�10�l�قǂ̋K�͂̉�ЂŁA3D�v�����^�[�̊J���S���͎������ł��B

�܂�����@�͐��䂠����̂́A���ׂăo�[�W�����Ⴂ�ő��`�ړI�⌟�ؓ��e��ς��ĉ^�p���Ă��܂��B

�F�l�̂��₢���킹�ɓ��������J�ɂ���������[���ȃ��\�[�X��������Ԃł��B

���Ԃɂ��������܂��̂ŁA�����炭���҂����������܂��B

�܂��Ƃɐ\����܂��A���̎|����������������K���ł��B

���̑���ƌ����Ă͉��ł����A�����ł��ǂ����̂ɂ��ׂ����`�����p�����Ă���܂��B

�����I�ɑ傫�Ȏd�l�ύX������\��͂���܂��A�Ⴆ�t���[�̃X���C�T�[�ł����������肵�����`���ł���悤�Ȑݒ�l��ł���悤�ɁA�Ƃ������悤�Ȃ��Ƃł��B

�t�@������������邾���ŁA���`�����͈�ς��܂��B

�����l�X�ȃm�Y���a�Ɛϑw���Ō��ƌ������J��Ԃ��悤�ȍ�Ƃ����Ă��܂��B

���͊J�������ӂ���܂łɁA������̎s��3D�v�����^�[�����ǂ��Ďg�p���Ă���A�傫�ȉۑ蒊�o��v�\�z�͍ς�ł��܂����̂ŏ���ɂ͊J���J�n����2�`3��������������܂���ł����B

����ł����݂̑��`�ɋ߂����ʂ͏o���Ă��܂����B

�������A���i�͂��荇�킹�A�@�͕̂����A�g����̃X�L��������Ȃ�ɂ���Ƃ��������t���̐��\�ł��B

�܂��A���萫�ɂ���������c���Ă��܂����B

�������������ׂ������J��Ԃ����Ƃ�A���ނ₻�̎������@�̌����͗e�Ղł͂Ȃ��A

�܂��ȗ��ł��铹�̂�ł͂���܂���B

�l�C��p�Ƃ�����i���I�ׂȂ��ȏ�A�������Ȃ����Ƃł�������i�߂邱�Ƃ͏o���܂���B

���i�J���ōł���ςȂ̂�8���ڂ���ł��B�܂��A�����̍Ō�̈���ނ��Ƃ́A

����܂ł̓����ȏ�̓w�͂��K�v���Ƃ����Ɋ����Ă��܂��B

�s�m��ȗv�f���c���ȏ�A���{�s�ł͂��b�����邱�Ƃ��ł�����e�ł��A

�m�肵�����Ǝ���Ă��܂����˂Ȃ��l�b�g�ł͂��������Ȃ��Ƃ͏����Ȃ��ƍl���Ă��܂��B

�ł����A�����������܂��Ă��邱�Ƃ��������Ă��������܂��B

�m�Y���̌a�̓��[�U�[���C�ӂɑI���ł���`�Ŕ̔��v���܂��B

���q�l�̂�肽�����Ƃ�X�L���ɂ���čœK�����ς����̂ł��̂ŁA�����s�����ƃ����b�g�f�����b�g����������Ă�������������ŁA���߂Ă���������Ǝv���܂��B

�����p�m�Y�����j�b�g���������܂����A�ȕւȍ�ƂŌ����ł���v�ł��B

�ŏ��ϑw���̃X�y�b�N�́A���L����������ɂ��̐ϑw���ł̑��`�ʐ^�����J���A

���f���Ă��������ޗ���ł���ƍl���Ă���܂��B����͏����g�[���Ă����`�ɂȂ�Ǝv���܂��B

���אϑw�����p����l�͏��Ȃ��Ǝv���܂����A���\�̎w�W�ɂ��ꂪ���ŃX�y�b�N�V�[�g�ɂƂĂ������Ȓl���L�ڂ���Ă��邱�Ƃ������悤�Ɏv���܂��B

�������A���ۂ��̐ϑw���ł̑��`�T���v���ʐ^�����J����Ă���Ƃ���͂��܂茩�����܂���B�i�����`�͕ʂƂ��āj

�u���b�W���O������Ȃ�����A���f���̕����z�u�Ȃǂ̏��Z���K�v�ɂȂ�ꍇ������܂��B

�X�y�b�N�Ԓ��ɂ������̂ł͂Ȃ��A���ۂɂǂ��܂łł���̂��ǂ��������킩���Ă������������肽���Ǝv���܂��B

���אϑw�́A����FDM�ւ̗�������������Ă��̃}�V���ʼn\�ł��B

�������A���ꂪ�Y��ɁA���肵�Ăł��邩�ǂ����ƂȂ�Ƙb�͈���Ă��܂��B

�W���ł̂P�O�~�N�������`�́A�O�D�Q�~���̃m�Y���ŁA���肵�āA����Ȃ�̑����Ŕ��ב��`���ł��邱�Ƃ��������߂ɍs�����f���ŁA�����������͋]���ɂ��Ă��܂��B���̂悤�Ȃ������������ۂ̉^�p�ł��K�v�ɂȂ�̂ł��B

�ϑw�̔�������FDM�ōł��d�v�ȗv�f�ł��B�Ⴆ�T�O�~�N�����Ƃ����ϑw���ł��A���̔������ɂ͖��m�ȍ����o�܂��B

�ł��͂����Ă��鍀�ڂ̈�Ȃ̂ł����A������ʐ^�ŕ]�����Ă����������Ƃ͎�ԂƋ@�ނƎB�e�̘r�O�̖��œ���A�ł���Ό��{�s�ȂǂŎ��ۂɎ�Ɏ�邱�ƂŎ������m�F���Ă������������Ƃ���ł��B

ABS�͎g�p�\�ł��B�@�������APLA�ɔ�ׂ�ƒł���X���C�X�ݒ�l�ɉ��P�̗]�n���c�邩������܂���B

���̗p�r�ł͎��k�̑傫�ȍޗ��͎g���ɂ������߁A�ǂ����Ă�PLA�ł̑��`�o���������Ă��܂��܂��B

�܂��A�f�ނ̃��[�J�[��b�g�ł̔����ȍ��ł��A���`�̎����傫���ς��\���̂���f�ނł��B

�O���Y��܂������A�����t�F�X�̃u�[�X�͂p-ho�i�v��������쏊�j4-05-04�ł��B

�F�l�̂���������҂��\���グ�Ă���܂��B

�����ꂢ���������F�l�ƁA���̂悤�ȃt�����h���[�Ŋy�����C�x���g�����J�Â������������C�X�G���^�e�C�������g�Aimedio�̊F�l�ɂ͊��ӂ��邱�Ƃ�����ł��B

�������ςȂ��̂���ׂ���ςȂ��Ő���������Ă���܂����A�[������2���Ԃł����B

�{���ɂ��肪�Ƃ��������܂����B

���`�t�����^�I����̃u���O�ł��Љ�����������ƁA

�c�B�b�^�[�Ń��[�J�[�Y�o�U�[���̗l�q���L�܂������Ƃ̉e���̑傫���ɋ����Ă���܂��B

���ݑ����̂��₢���킹�����������Ă���A���̂قƂ�ǂ����`�˗���T���v���m�F�˗��ł��B

�{���ɂ��肪�����v���܂��B

���Ђ�10�l�قǂ̋K�͂̉�ЂŁA3D�v�����^�[�̊J���S���͎������ł��B

�܂�����@�͐��䂠����̂́A���ׂăo�[�W�����Ⴂ�ő��`�ړI�⌟�ؓ��e��ς��ĉ^�p���Ă��܂��B

�F�l�̂��₢���킹�ɓ��������J�ɂ���������[���ȃ��\�[�X��������Ԃł��B

���Ԃɂ��������܂��̂ŁA�����炭���҂����������܂��B

�܂��Ƃɐ\����܂��A���̎|����������������K���ł��B

���̑���ƌ����Ă͉��ł����A�����ł��ǂ����̂ɂ��ׂ����`�����p�����Ă���܂��B

�����I�ɑ傫�Ȏd�l�ύX������\��͂���܂��A�Ⴆ�t���[�̃X���C�T�[�ł����������肵�����`���ł���悤�Ȑݒ�l��ł���悤�ɁA�Ƃ������悤�Ȃ��Ƃł��B

�t�@������������邾���ŁA���`�����͈�ς��܂��B

�����l�X�ȃm�Y���a�Ɛϑw���Ō��ƌ������J��Ԃ��悤�ȍ�Ƃ����Ă��܂��B

���͊J�������ӂ���܂łɁA������̎s��3D�v�����^�[�����ǂ��Ďg�p���Ă���A�傫�ȉۑ蒊�o��v�\�z�͍ς�ł��܂����̂ŏ���ɂ͊J���J�n����2�`3��������������܂���ł����B

����ł����݂̑��`�ɋ߂����ʂ͏o���Ă��܂����B

�������A���i�͂��荇�킹�A�@�͕̂����A�g����̃X�L��������Ȃ�ɂ���Ƃ��������t���̐��\�ł��B

�܂��A���萫�ɂ���������c���Ă��܂����B

�������������ׂ������J��Ԃ����Ƃ�A���ނ₻�̎������@�̌����͗e�Ղł͂Ȃ��A

�܂��ȗ��ł��铹�̂�ł͂���܂���B

�l�C��p�Ƃ�����i���I�ׂȂ��ȏ�A�������Ȃ����Ƃł�������i�߂邱�Ƃ͏o���܂���B

���i�J���ōł���ςȂ̂�8���ڂ���ł��B�܂��A�����̍Ō�̈���ނ��Ƃ́A

����܂ł̓����ȏ�̓w�͂��K�v���Ƃ����Ɋ����Ă��܂��B

�s�m��ȗv�f���c���ȏ�A���{�s�ł͂��b�����邱�Ƃ��ł�����e�ł��A

�m�肵�����Ǝ���Ă��܂����˂Ȃ��l�b�g�ł͂��������Ȃ��Ƃ͏����Ȃ��ƍl���Ă��܂��B

�ł����A�����������܂��Ă��邱�Ƃ��������Ă��������܂��B

�m�Y���̌a�̓��[�U�[���C�ӂɑI���ł���`�Ŕ̔��v���܂��B

���q�l�̂�肽�����Ƃ�X�L���ɂ���čœK�����ς����̂ł��̂ŁA�����s�����ƃ����b�g�f�����b�g����������Ă�������������ŁA���߂Ă���������Ǝv���܂��B

�����p�m�Y�����j�b�g���������܂����A�ȕւȍ�ƂŌ����ł���v�ł��B

�ŏ��ϑw���̃X�y�b�N�́A���L����������ɂ��̐ϑw���ł̑��`�ʐ^�����J���A

���f���Ă��������ޗ���ł���ƍl���Ă���܂��B����͏����g�[���Ă����`�ɂȂ�Ǝv���܂��B

���אϑw�����p����l�͏��Ȃ��Ǝv���܂����A���\�̎w�W�ɂ��ꂪ���ŃX�y�b�N�V�[�g�ɂƂĂ������Ȓl���L�ڂ���Ă��邱�Ƃ������悤�Ɏv���܂��B

�������A���ۂ��̐ϑw���ł̑��`�T���v���ʐ^�����J����Ă���Ƃ���͂��܂茩�����܂���B�i�����`�͕ʂƂ��āj

�u���b�W���O������Ȃ�����A���f���̕����z�u�Ȃǂ̏��Z���K�v�ɂȂ�ꍇ������܂��B

�X�y�b�N�Ԓ��ɂ������̂ł͂Ȃ��A���ۂɂǂ��܂łł���̂��ǂ��������킩���Ă������������肽���Ǝv���܂��B

���אϑw�́A����FDM�ւ̗�������������Ă��̃}�V���ʼn\�ł��B

�������A���ꂪ�Y��ɁA���肵�Ăł��邩�ǂ����ƂȂ�Ƙb�͈���Ă��܂��B

�W���ł̂P�O�~�N�������`�́A�O�D�Q�~���̃m�Y���ŁA���肵�āA����Ȃ�̑����Ŕ��ב��`���ł��邱�Ƃ��������߂ɍs�����f���ŁA�����������͋]���ɂ��Ă��܂��B���̂悤�Ȃ������������ۂ̉^�p�ł��K�v�ɂȂ�̂ł��B

�ϑw�̔�������FDM�ōł��d�v�ȗv�f�ł��B�Ⴆ�T�O�~�N�����Ƃ����ϑw���ł��A���̔������ɂ͖��m�ȍ����o�܂��B

�ł��͂����Ă��鍀�ڂ̈�Ȃ̂ł����A������ʐ^�ŕ]�����Ă����������Ƃ͎�ԂƋ@�ނƎB�e�̘r�O�̖��œ���A�ł���Ό��{�s�ȂǂŎ��ۂɎ�Ɏ�邱�ƂŎ������m�F���Ă������������Ƃ���ł��B

ABS�͎g�p�\�ł��B�@�������APLA�ɔ�ׂ�ƒł���X���C�X�ݒ�l�ɉ��P�̗]�n���c�邩������܂���B

���̗p�r�ł͎��k�̑傫�ȍޗ��͎g���ɂ������߁A�ǂ����Ă�PLA�ł̑��`�o���������Ă��܂��܂��B

�܂��A�f�ނ̃��[�J�[��b�g�ł̔����ȍ��ł��A���`�̎����傫���ς��\���̂���f�ނł��B

�O���Y��܂������A�����t�F�X�̃u�[�X�͂p-ho�i�v��������쏊�j4-05-04�ł��B

�F�l�̂���������҂��\���グ�Ă���܂��B

posted by �Ȃ����̂Â���G�[�W�F���g ���� at 00:46| Comment(0)

| TrackBack(0)

| �Ȃ����̂Â���G�[�W�F���g�����B

2016�N07��09��

����A�V�}�V�}�B

����������7��9���A10���ɑ��ATC�ɂĊJ�Ấu���C�J�[�Y�o�U�[���v�Ɏ���@���o�W���Ă��܂��B

������I���ĕ]���͏�X�B�@

�Ȃ�ƒ����3D�v�����^�[���[�J�[�̑�\�l�Ɂu�������ł͕����܂����v�Ƃ��J�߂̌��t�����������܂����B

�^�C�g���́A���������ׂɑ��`�ł��邱�Ƃ��A�s�[�����邽�߂ɏ�������C���ɏ����Ă���܂��B

3D�v�����g�͘_���؋����Ǝv���Ă���܂��̂ŁA���������������X�N���Č����10�~�N�����ϑw���f�����X�g���[�V���������Ă��������܂����B

���ɎԂŔ������A�ݒu��Ȃ�̒����������̃X�^�[�g�ł������A0.2�~���m�Y���Ŋۈ���Ԃ��ʂ����`���܂������g���u���Ȃ������B

�F�̔������A�C�N��10�~�N�����ϑw�f���ő��`�������̂ł��B

����3D�v�����^�[�A7��24���J�Â������_�[�t�F�X�e�B�o���ɂ��o�W�����Ă��������܂��B

�����āA7��29���A���Ё@������Ћv��������쏊�@�ł���I�ډ���J�Â��܂��B

�������Ă��邱�Ƃ�����A�{�i�I�ȏ�M�͂��̌�ɂȂ�܂��B

posted by �Ȃ����̂Â���G�[�W�F���g ���� at 22:49| Comment(3)

| TrackBack(0)

| �Ȃ����̂Â���G�[�W�F���g�����B

2016�N06��24��

�Ȃ����̂Â���G�[�W�F���g�����B

6���͂��炢��ςł����B�@��Ђ̍����pPC�͉����B�@

����PC�͏����windows10 �ɂȂ�u���[�X�N���[���A���œ����Ȃ��Ȃ��B�@

�e���d���Ɏg���Ă���mac book air ��ssd�����ăf�[�^�T���x�[�W���鎖�ɂȂ��B�@

���ׂ����点�Ē��������������i�q�����j�B�@

PC�̊��č\�z��3D�v�����^�[���\�O�̒ǂ����݂łȂ��Ȃ��X�V�ł��܂���ł����B

���傭���傭�̂������Ă��������Ă�����B���܂̃y�[�W�Ńc�b�R�~�����������n���B

�ڂ��ڂ��ċN���v���܂��B

�ł��ǂ�������������܂����B

windows10���悤�₭�������̂Ń�����24G�܂ŔF������悤�ɂȂ�A3d�v�����g�̃X���C�X���y�ɂȂ�܂����B

�����ĉ�ЂɎ���X�y�[�X�i�В������j���ł��܂����B�@

��Əꏊ��T���ĎГ���f�r��Ȃ��Ă悭�Ȃ����I�E�E�E�܂��Ă�����ł����ǁB

����ɁA�ŋߎQ�������Ă����������A�v���g�}�[�P�e�B���O�ő���ڂ̃x�X�g�A�h�o�C�U�[�܂��܂����I

�v���g�}�[�P�e�B���O�Ƃ͎���i�K�̐��i�̃u���b�V���A�b�v���T�|�[�g����N���[�Y�hSNS�݂����Ȋ����̐V�������݂ł��B

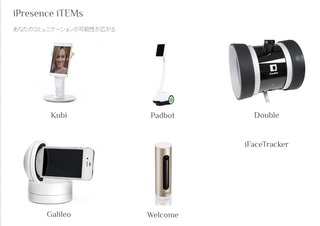

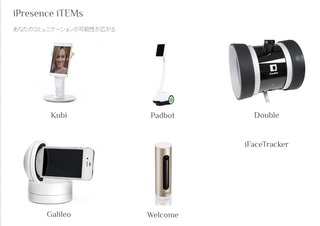

����ڂ̃e�[�}��ipresence�Ђ��܂��e���v���[���X���i�̃v���g�^�C�v�ɂ��Ăł����B

�e���v���[���X�Ƃ́A�������ꂽ�ꏊ�ɂ���l�Ƃ̃R�~���j�P�[�V������֗��Ŋy��������d�g�݂ł��B�@

�A�o�^�[�̌������E�łƂ����������B

�S���͈ꌩ�ɔ@�����A�ʔ������i�Ȃ̂ł��Ѓy�[�W�Ŋm�F���Ă݂Ă��������B

�v���g�}�[�P�e�B���O�Ɋ��z��ӌ����������ނƂƂ��ɁA�A�C�f�B�A��������邽�߂ɊG�𓊍e�����Ă��������܂����B

�Ƃ����Ă��{�[���y���ŃR�s�[���ɏ��������������X�}�z�ŎB�e���������̂��̂ŁA��͂��掿���˂����݂ǂ��떞�ڂȂ��̂ł��B

�i���e�摜�̓A�C�f�B�A������������폜�ҏW���Ă���܂��j

����ł��l�Ɍ��Ă��炤���߂ɊG�������̂�20�N�߂��Ԃ�̂��ƂŁA�y�����������x�X�g�A�h�o�C�U�[�܂Ƃ���amazon���i��������������݂��������A�{���ɗǂ��o���������Ă��������܂����B

����PC�͏����windows10 �ɂȂ�u���[�X�N���[���A���œ����Ȃ��Ȃ��B�@

�e���d���Ɏg���Ă���mac book air ��ssd�����ăf�[�^�T���x�[�W���鎖�ɂȂ��B�@

���ׂ����点�Ē��������������i�q�����j�B�@

PC�̊��č\�z��3D�v�����^�[���\�O�̒ǂ����݂łȂ��Ȃ��X�V�ł��܂���ł����B

���傭���傭�̂������Ă��������Ă�����B���܂̃y�[�W�Ńc�b�R�~�����������n���B

�ڂ��ڂ��ċN���v���܂��B

�ł��ǂ�������������܂����B

windows10���悤�₭�������̂Ń�����24G�܂ŔF������悤�ɂȂ�A3d�v�����g�̃X���C�X���y�ɂȂ�܂����B

�����ĉ�ЂɎ���X�y�[�X�i�В������j���ł��܂����B�@

��Əꏊ��T���ĎГ���f�r��Ȃ��Ă悭�Ȃ����I�E�E�E�܂��Ă�����ł����ǁB

����ɁA�ŋߎQ�������Ă����������A�v���g�}�[�P�e�B���O�ő���ڂ̃x�X�g�A�h�o�C�U�[�܂��܂����I

�v���g�}�[�P�e�B���O�Ƃ͎���i�K�̐��i�̃u���b�V���A�b�v���T�|�[�g����N���[�Y�hSNS�݂����Ȋ����̐V�������݂ł��B

����ڂ̃e�[�}��ipresence�Ђ��܂��e���v���[���X���i�̃v���g�^�C�v�ɂ��Ăł����B

�e���v���[���X�Ƃ́A�������ꂽ�ꏊ�ɂ���l�Ƃ̃R�~���j�P�[�V������֗��Ŋy��������d�g�݂ł��B�@

�A�o�^�[�̌������E�łƂ����������B

�S���͈ꌩ�ɔ@�����A�ʔ������i�Ȃ̂ł��Ѓy�[�W�Ŋm�F���Ă݂Ă��������B

�v���g�}�[�P�e�B���O�Ɋ��z��ӌ����������ނƂƂ��ɁA�A�C�f�B�A��������邽�߂ɊG�𓊍e�����Ă��������܂����B

�Ƃ����Ă��{�[���y���ŃR�s�[���ɏ��������������X�}�z�ŎB�e���������̂��̂ŁA��͂��掿���˂����݂ǂ��떞�ڂȂ��̂ł��B

�i���e�摜�̓A�C�f�B�A������������폜�ҏW���Ă���܂��j

����ł��l�Ɍ��Ă��炤���߂ɊG�������̂�20�N�߂��Ԃ�̂��ƂŁA�y�����������x�X�g�A�h�o�C�U�[�܂Ƃ���amazon���i��������������݂��������A�{���ɗǂ��o���������Ă��������܂����B

2016�N05��17��

�K�`���K�`���AM&M's�̃`���R�{�[���������ڂɂ��T�C�Y�I�ɂ��҂�����B

2016�N04��26��

3D�v�����^�[�g���u������ ���`���S���s���x���@���[�^�[�̒E���ɂ��ʒu����

��ɔ���⊄��Ƃ��̑���Љ�悤�Ǝv���܂������A�ʐ^���Ȃ��Ȃ��p�ӂł��Ȃ��̂�

��ɂ��āA�@3. ���[�^�[�̒E���ɂ��ʒu����@��������܂��B

�܂��͎ʐ^�����Ă��������B

�X�l�v�݂����ɂȂ��Ă��܂����A�w�A�X�^�C���ł��t�@�b�V�����ł��Ȃ��ϑw����ł��B

�Ȃ����̂悤�Ȃ��Ƃ��N�����Ă��܂��̂ł��傤���H

�w�ǂ�FDM���Y��ɑ��`���悤�ƍl���Ă͂���܂���B

���`�����ώ@����@�\���Ȃ��̂ŁA���`���ɕs��������Ă��C����������܂���B

���炩�̗��R�ł����Ljʒu������Ă��܂����ꍇ�ł��A���ꂽ�܂ܓ��������Ă��܂��̂ł��B

�ʒu����̖w�ǂ��X�e�b�s���O���[�^�[�̒E���ɂ����̂ł��B

�����Ƒ���Љ�Ă����܂��傤�B���̊��ŕp�x�̍������ł��B

�E���̌������̂P�@�m�Y���̏Փ�

�@�@�@���ꂪ�E���̌����_���g�c�i���o�[�����ł��B

�@�@�@����A�O�ꂽ���`����T�|�[�g�A�m�Y�����琂�ꗎ���Čł܂����S�~�Ȃǂ̂ł��ς��

�@�@�@�m�Y�����Ԃ���Ƃ�������E�����Ă��܂��܂��B

�@

�@�@�@��͈ȉ��̒ʂ�A���₷���ƌ��ʂ��ӎ����ĕ��ׂĂ���܂��B

�@�@�@�@�@�m�Y���̑|����Œ�l�W�̒��ߒ����Ȃǂ̃����e�i���X���܂߂ɍs���B

�@�@�@�@�@Z-lift�ݒ�ŁA���̃m�Y���̈ʒu���グ�A�Փ˂������B

�@�@�@�@�@�m�Y���̋��x��������B

�@�@�@�@�@�u������t�g�Ŕ����}����B

�@�@�@�@�@���`���̌��݂��ɒ[�ɕς��ꏊ����������������炷�B

�@�@�@�@�@�T�|�[�g�̖��x���グ�A�O��ɂ�������B

�@�@�@�@�@�ޗ��肪���Ȃ����̂ɕς���B�iABS����PLA�Ȃǁj

�@�@�@�@�@�@

�E���̌������̂Q�@���[�^�[�̃p���[�_�E��

�@�@�X�e�b�s���O���[�^�[��������]������ƃg���N��������܂��B

�@�@�܂��A�A���g�p�Ȃǂɂ�锭�M�ł��g���N���������Ă��܂��܂��B

�@�@��̓��[�^�[�̉�]���x��������A���[�^�[���t�@���Ȃǂŋ����I�ɗ�₷�Ȃǂł��B

�E���̌�������3�@�w�b�h�̔��]�ȂNj}�Ȉړ��Ő����銵���͂Ƀ��[�^�[���͕���

�@�@���[�^�[�̗͂��m�Y�����j�b�g�̊����͂ɕ����Ă��܂��ƒE�����܂��B

�@�@��́A�X���C�T�[�̉����x�̏���l��Ⴍ�ݒ肷��B

�@�@�m�Y�����j�b�g���y�ʉ�����B�@(�_�C���N�g�Ȃ�{�[�f���^�C�v�ɂ���Ȃǁj

�@�@x���AY���̃��[�^�[�ɋ�������d���𑝂₷�B

�@�@x���AY���̃��[�^�[��傫���g���N�̍������̂Ɍ�������Ȃǂł��B

�������ł��傤���B�@

��͏Փ˂�����邱�Ƃ��ŏd�v�����Ă��������B

���[�^�[�̃g���N�͈ړ��̊����͂ɕ����Ȃ����x�͕K�v�ł����A

�Փ˂��Ă��E�����Ȃ�����ڎw���K�v�͖����Ǝ��͍l���Ă��܂��B

�i�E��������ł��Ă����`�����ό`��������Ă��܂��܂��j

�X���C�T�[�̐ݒ肾���ł����������ȑł��܂��̂�

�E���ł��Y�݂ł���Έ�x���������������B

�@

��ɂ��āA�@3. ���[�^�[�̒E���ɂ��ʒu����@��������܂��B

�܂��͎ʐ^�����Ă��������B

�X�l�v�݂����ɂȂ��Ă��܂����A�w�A�X�^�C���ł��t�@�b�V�����ł��Ȃ��ϑw����ł��B

�Ȃ����̂悤�Ȃ��Ƃ��N�����Ă��܂��̂ł��傤���H

�w�ǂ�FDM���Y��ɑ��`���悤�ƍl���Ă͂���܂���B

���`�����ώ@����@�\���Ȃ��̂ŁA���`���ɕs��������Ă��C����������܂���B

���炩�̗��R�ł����Ljʒu������Ă��܂����ꍇ�ł��A���ꂽ�܂ܓ��������Ă��܂��̂ł��B

�ʒu����̖w�ǂ��X�e�b�s���O���[�^�[�̒E���ɂ����̂ł��B

�����Ƒ���Љ�Ă����܂��傤�B���̊��ŕp�x�̍������ł��B

�E���̌������̂P�@�m�Y���̏Փ�

�@�@�@���ꂪ�E���̌����_���g�c�i���o�[�����ł��B

�@�@�@����A�O�ꂽ���`����T�|�[�g�A�m�Y�����琂�ꗎ���Čł܂����S�~�Ȃǂ̂ł��ς��

�@�@�@�m�Y�����Ԃ���Ƃ�������E�����Ă��܂��܂��B

�@

�@�@�@��͈ȉ��̒ʂ�A���₷���ƌ��ʂ��ӎ����ĕ��ׂĂ���܂��B

�@�@�@�@�@�m�Y���̑|����Œ�l�W�̒��ߒ����Ȃǂ̃����e�i���X���܂߂ɍs���B

�@�@�@�@�@Z-lift�ݒ�ŁA���̃m�Y���̈ʒu���グ�A�Փ˂������B

�@�@�@�@�@�m�Y���̋��x��������B

�@�@�@�@�@�u������t�g�Ŕ����}����B

�@�@�@�@�@���`���̌��݂��ɒ[�ɕς��ꏊ����������������炷�B

�@�@�@�@�@�T�|�[�g�̖��x���グ�A�O��ɂ�������B

�@�@�@�@�@�ޗ��肪���Ȃ����̂ɕς���B�iABS����PLA�Ȃǁj

�@�@�@�@�@�@

�E���̌������̂Q�@���[�^�[�̃p���[�_�E��

�@�@�X�e�b�s���O���[�^�[��������]������ƃg���N��������܂��B

�@�@�܂��A�A���g�p�Ȃǂɂ�锭�M�ł��g���N���������Ă��܂��܂��B

�@�@��̓��[�^�[�̉�]���x��������A���[�^�[���t�@���Ȃǂŋ����I�ɗ�₷�Ȃǂł��B

�E���̌�������3�@�w�b�h�̔��]�ȂNj}�Ȉړ��Ő����銵���͂Ƀ��[�^�[���͕���

�@�@���[�^�[�̗͂��m�Y�����j�b�g�̊����͂ɕ����Ă��܂��ƒE�����܂��B

�@�@��́A�X���C�T�[�̉����x�̏���l��Ⴍ�ݒ肷��B

�@�@�m�Y�����j�b�g���y�ʉ�����B�@(�_�C���N�g�Ȃ�{�[�f���^�C�v�ɂ���Ȃǁj

�@�@x���AY���̃��[�^�[�ɋ�������d���𑝂₷�B

�@�@x���AY���̃��[�^�[��傫���g���N�̍������̂Ɍ�������Ȃǂł��B

�������ł��傤���B�@

��͏Փ˂�����邱�Ƃ��ŏd�v�����Ă��������B

���[�^�[�̃g���N�͈ړ��̊����͂ɕ����Ȃ����x�͕K�v�ł����A

�Փ˂��Ă��E�����Ȃ�����ڎw���K�v�͖����Ǝ��͍l���Ă��܂��B

�i�E��������ł��Ă����`�����ό`��������Ă��܂��܂��j

�X���C�T�[�̐ݒ肾���ł����������ȑł��܂��̂�

�E���ł��Y�݂ł���Έ�x���������������B

�@

2016�N04��25��

�T���x�[�W�H

delmo�Ƃ����T�C�g�Ŕz�z����Ă���f�[�^�u������Ձv�ł��B

���������X�g�[���[���z���ł��ėǂ��ł��ˁB

0.2mm�m�Y���A0.05mm�ϑw�ł��B

�J������3D�v�����^�[�̃p�����[�^�o�������˂đ��`���܂����B

kisslicer�œǂݍ��ނ�20mm�ʂ̏����ȃf�[�^�������̂ŁA5�{��6�{�Ɋg�債�ďo�͂��܂����B

�T�|�[�g����@��o����Ƃ̓T���x�[�W�̋C���B

���Ђꂪ�y���y���ŁA���t�g�����Y��ɂ͂����Ȃ������̂ŁA���ɒ��킷��Ƃ��͕������ĕ�����ς��Ă݂悤���ȁB

2016�N04��16��

3D�v�����^�[�̃g���u������@�����蒅�s�ǁ@���ҁ@����4 �� �T

�������������蒅�s�Ǒ�����悢�惉�X�g�ł��B

�@4.���`���̕�����`��A�u�����A���t�g��ݒ肷��

�@�@�u�����ƃ��t�g�͂ǂ�������`���̒�ʐς𑝂₵�A�͂���ɂ������邽�߂̂��̂ł��B

�@�@���ꂼ��̓����Ǝg��������������܂��傤�B

�@�@�u�����͈�w�ڂ̖ʐς��g�債�ă~�~�ɂ��邾���ŁA�S�̂̃��C���[���͕ς��܂���B

�@�@����0.1mm�`0.2mm�Ȃ�A�O���̂��~�~�̕������邾���Ŋ��Ƃ���ł��B

�@�@

�@�@�@

�@�@���t�g�͖ԏ�̃��C���[��2�w�قǕ~���l�߂Ă��瑢�`���n�߂邽�߃��C���[���������܂��B

�@�@��ʐς𑝂₷�����łȂ��A�x�b�h�̉��ʂ̉e�������炷����������܂��B

�@�@���������ƃ��t�g�̕����ǂ������Ɏv���܂����A���`���Ԃ�������f�����b�g������܂��B

�@�@�܂��A���x������ʂ��K�łȂ��ƁA���t�g�����`���Ƃ������ĊO��Ȃ��Ȃ�ꍇ������܂��B

�@�@����PLA�͂��₷���̂ŁA��w�ڂ��o���オ�����炷���ɑ��`���p�̃t�@�����Ɨǂ��ł��傤�B

�@�@�ŏ�����t�@�����ƈ�w�ڂ��͂���₷���Ȃ�̂ŁA�X���C�T�[�ŗ�p�J�n�ݒ�����Ă��������B

�@�@�u�����ƃ��t�g�̎g�������ɂ���

�@�@�@�@�u�����̓x�b�h�ƃm�Y���̌��Ԃ�������ƒ�������Ă���Ƃ��Ɏg���Ɨǂ��Ǝv���܂��B

�@�@�@�@���ɁA�ꂪ�������L�����`���ɂނ��Ă��܂��B

�@�@�@�@�����������ɁA���`�ɂ����鎞�Ԃ��d�グ�ɂ����鎞�Ԃ����Ȃ��čς݂܂��B

�@�@�@�@��������ʐς𑝂₷�����Ȃ̂ŁA�ꂪ�ƂĂ������ꍇ�̓u������t���Ă��s����Ȃ܂܂ł��B

�@�@�@�@�܂��A�T�|�[�g�ɂ̓u������t���Ă���Ȃ��ꍇ������܂��B

�@�@�@�@���Ȃ��Ƃ������g���Ă���kisslicer�͕t���܂���̂ŁA�T�|�[�g���ׂ��n��ȏꍇ��

�@�@�@�@�T�|�[�g�̈�w�ڂ��͂���₷���Ȃ�܂��̂ŋC��t���Ă��������B

�@�@�@�@���t�g�̓x�b�h�ɉ��ʂ�����ꍇ��A���f���̒�ɕ��ʂ��Ȃ��T�|�[�g�������ꍇ�Ɍ����Ă��܂��B

�@�@�@�@��̍L�����`���Ƀ��t�g��t����ƁA�͂����̂���ςɂȂ�܂��̂ŋC��t���Ă��������B

�@5.���߂̉��x�ł������Ǝ������Ȃ���t����

�@�@�x�b�h�Ɏ������������Ȃ��͕̂\�ʒ��͂̉e�����傫���Ǝv���܂��B

�@�@�����̉��x���グ�ĕ\�ʒ��͂��キ���āA�\�ʒ��͂�����͂ʼn����t����Ύ����͂������܂��B

�@�@���̐������Ƃ킩��ɂ����Ǝv���̂ŁA��̓I�ɂ�邱�Ƃ������܂��B

�@�@�����̉��x�������Ɖ����o���ꂽ���ɉt�̂ɋ߂���Ԃł��̂ŁA�ǂ�����Ă������肭�����܂��B

�@�@�܂��A�x�b�h�̉��x�������Ǝ�������߂ɂ����Ȃ邽�ߐ���Ă��������Ԃ��������܂��B

�@�@�������x�b�h�����x�����������������₷���Ȃ�܂��B

�@�@�x�b�h�����M�ł��Ȃ��@��̏ꍇ�́A���߂̉��x�œ��ɂ������������Ȃ���t���Ă��������B

�@�@�m�Y���̉��x���x�b�h�ɓ`���̂ŁA�x�b�h����������Ԃɋ߂Â��邱�Ƃ��ł��܂��B

�@�@�܂��A�x�b�h�ƃm�Y���̋����͋߂��i��w�ڂ������j�قǁA��������ƂȂ���t���邱�Ƃ��ł��܂��B

�����̑�̑g�ݍ��킹�ň�w�ڂ̂͂���͌�������Ǝv���܂��B

�����蒅�s�ǂɂ��Y�݂̕��͂��Ђ��������������B

�@4.���`���̕�����`��A�u�����A���t�g��ݒ肷��

�@�@�u�����ƃ��t�g�͂ǂ�������`���̒�ʐς𑝂₵�A�͂���ɂ������邽�߂̂��̂ł��B

�@�@���ꂼ��̓����Ǝg��������������܂��傤�B

�@�@�u�����͈�w�ڂ̖ʐς��g�債�ă~�~�ɂ��邾���ŁA�S�̂̃��C���[���͕ς��܂���B

�@�@����0.1mm�`0.2mm�Ȃ�A�O���̂��~�~�̕������邾���Ŋ��Ƃ���ł��B

�@�@

�@�@�@

�@�@���t�g�͖ԏ�̃��C���[��2�w�قǕ~���l�߂Ă��瑢�`���n�߂邽�߃��C���[���������܂��B

�@�@��ʐς𑝂₷�����łȂ��A�x�b�h�̉��ʂ̉e�������炷����������܂��B

�@�@���������ƃ��t�g�̕����ǂ������Ɏv���܂����A���`���Ԃ�������f�����b�g������܂��B

�@�@�܂��A���x������ʂ��K�łȂ��ƁA���t�g�����`���Ƃ������ĊO��Ȃ��Ȃ�ꍇ������܂��B

�@�@����PLA�͂��₷���̂ŁA��w�ڂ��o���オ�����炷���ɑ��`���p�̃t�@�����Ɨǂ��ł��傤�B

�@�@�ŏ�����t�@�����ƈ�w�ڂ��͂���₷���Ȃ�̂ŁA�X���C�T�[�ŗ�p�J�n�ݒ�����Ă��������B

�@�@�u�����ƃ��t�g�̎g�������ɂ���

�@�@�@�@�u�����̓x�b�h�ƃm�Y���̌��Ԃ�������ƒ�������Ă���Ƃ��Ɏg���Ɨǂ��Ǝv���܂��B

�@�@�@�@���ɁA�ꂪ�������L�����`���ɂނ��Ă��܂��B

�@�@�@�@�����������ɁA���`�ɂ����鎞�Ԃ��d�グ�ɂ����鎞�Ԃ����Ȃ��čς݂܂��B

�@�@�@�@��������ʐς𑝂₷�����Ȃ̂ŁA�ꂪ�ƂĂ������ꍇ�̓u������t���Ă��s����Ȃ܂܂ł��B

�@�@�@�@�܂��A�T�|�[�g�ɂ̓u������t���Ă���Ȃ��ꍇ������܂��B

�@�@�@�@���Ȃ��Ƃ������g���Ă���kisslicer�͕t���܂���̂ŁA�T�|�[�g���ׂ��n��ȏꍇ��

�@�@�@�@�T�|�[�g�̈�w�ڂ��͂���₷���Ȃ�܂��̂ŋC��t���Ă��������B

�@�@�@�@���t�g�̓x�b�h�ɉ��ʂ�����ꍇ��A���f���̒�ɕ��ʂ��Ȃ��T�|�[�g�������ꍇ�Ɍ����Ă��܂��B

�@�@�@�@��̍L�����`���Ƀ��t�g��t����ƁA�͂����̂���ςɂȂ�܂��̂ŋC��t���Ă��������B

�@5.���߂̉��x�ł������Ǝ������Ȃ���t����

�@�@�x�b�h�Ɏ������������Ȃ��͕̂\�ʒ��͂̉e�����傫���Ǝv���܂��B

�@�@�����̉��x���グ�ĕ\�ʒ��͂��キ���āA�\�ʒ��͂�����͂ʼn����t����Ύ����͂������܂��B

�@�@���̐������Ƃ킩��ɂ����Ǝv���̂ŁA��̓I�ɂ�邱�Ƃ������܂��B

�@�@�����̉��x�������Ɖ����o���ꂽ���ɉt�̂ɋ߂���Ԃł��̂ŁA�ǂ�����Ă������肭�����܂��B

�@�@�܂��A�x�b�h�̉��x�������Ǝ�������߂ɂ����Ȃ邽�ߐ���Ă��������Ԃ��������܂��B

�@�@�������x�b�h�����x�����������������₷���Ȃ�܂��B

�@�@�x�b�h�����M�ł��Ȃ��@��̏ꍇ�́A���߂̉��x�œ��ɂ������������Ȃ���t���Ă��������B

�@�@�m�Y���̉��x���x�b�h�ɓ`���̂ŁA�x�b�h����������Ԃɋ߂Â��邱�Ƃ��ł��܂��B

�@�@�܂��A�x�b�h�ƃm�Y���̋����͋߂��i��w�ڂ������j�قǁA��������ƂȂ���t���邱�Ƃ��ł��܂��B

�����̑�̑g�ݍ��킹�ň�w�ڂ̂͂���͌�������Ǝv���܂��B

�����蒅�s�ǂɂ��Y�݂̕��͂��Ђ��������������B

2016�N04��15��

3D�v�����^�[�̃g���u������@�����蒅�s�ǁ@���ҁ@����3

�����蒅�s�Ǒ�A�c��̐����������Ⴂ�܂��傤�B

�܂��́A3. �̃x�b�h�̕\�ʂ��������������₷������@�ł��B

�@�E���Ȃǂ̉�������B

�@�@����⚺�Ȃǂ̉���͎����͂���̌����ɂȂ�܂��B

�@�@�܂��A�ȑO�̃v�����g�̃J�X���̓ʉ��́A�m�Y���Ƃ̌��˒E���̌����ɂȂ�܂��B

�@�@�ǂ�����p�[�c�N���[�i�[���g���ƊȒP�Ɏ��܂��̂ł�����Ǝ�菜���܂��傤�B

�@�@�}�X�L���O�e�[�v��Ђ̃J�X�́A�}�X�L���O�e�[�v�������������̂�

�@�@�y�^�y�^������͂������肷��ƊȒP�Ɏ��܂���B

�@�E�����ԓh���p�̃}�X�L���O�e�[�v���x�b�h�ɓ\��B

�@�@�����ԓh���������g�����R�͔M�ɋ�������ł��B

�@�@3M��343�����W���[�Ȃ悤�ł����A����nitto��No.7235���g���Ă��܂��B

�@�@�L�тɂ����A�Ђ��������ߎ����̔���ɕ����܂���B

�@�@���������A�}�X�L���O�e�[�v�̓x�b�h�̕ۉ����ʂ�����܂����A

�@�@���݂��ق�0.1mm�ł��̂Ńx�b�h�ƃm�Y���̌��Ԃ��ȈՓI�ɒ����������Ƃ��Ɍv�Z���y�ł��B

�@�@���ʂ̑傫��������2�d�\��ɂ���ƃx�b�h�̉��ʑ�ɂ��Ȃ�܂���B

�@�E�w�A�X�v���[�A�X�v���[�̂�A�X�e�B�b�N�̂�Ȃǂ��ʂ���Ē蒅�͋������͂���B

�@�@���͂��܂Ɏg�����x�ł����AABS���g���Ƃ��Ɉ��̌��ʂ͂���悤�ł��B

�@�@�w�A�X�v���[�̓P�[�v�X�[�p�[�n�[�h�A�X�e�B�b�N�̂�͂���Ȃ��s�b�g�����W���[�Ȃ悤�ł��B

�@�@

�@�E�r���h�^�b�N��A�|���J�[�{�l�[�g�t�B�����Ȃǂ̃V�[�g��\��

�@�@�r���h�^�b�N��3D�v�����^�[�p�ɊJ�����ꂽ�x�b�h�ւ̒蒅�͋����p�̃V�[�g�ł��B

�@�@����ABS���g���Ƃ��Ɍ��ʂ�����悤�ł��B

�@�@PLA�̏ꍇ�͕t�������đ��`�����͂����Ȃ��Ȃ邽�߁A�x�b�h�����M�����g�p��������ǂ��悤�ł��B

�@�@����PLA���g�����Ƃ��������߁A�����b�g�������邱�Ƃ��ł��������Ɏg�p���~�߂Ă��܂��܂����B

�@�@�|���J�[�{�l�[�g�t�B�����͖{���͖h�Ɨp�r�ŃK���X�̔�U�h�~�ړI�̂��̂ł��B

�@�@�r���h�^�b�N�Ɠ��l�̌��ʂ�����悤�ł��B

�@�@����ichibey�����̃u���O�L����q�����ݎ����Ă݂܂����B

�@�@���݂��������ł��̂ŏڂ�������܂��APLA�ł�������Ƃ����قǂłȂ��A

�@�@�����̂Ŏ����₷���Ǝv���܂����B

�܂��́A3. �̃x�b�h�̕\�ʂ��������������₷������@�ł��B

�@�E���Ȃǂ̉�������B

�@�@����⚺�Ȃǂ̉���͎����͂���̌����ɂȂ�܂��B

�@�@�܂��A�ȑO�̃v�����g�̃J�X���̓ʉ��́A�m�Y���Ƃ̌��˒E���̌����ɂȂ�܂��B

�@�@�ǂ�����p�[�c�N���[�i�[���g���ƊȒP�Ɏ��܂��̂ł�����Ǝ�菜���܂��傤�B

�@�@�}�X�L���O�e�[�v��Ђ̃J�X�́A�}�X�L���O�e�[�v�������������̂�

�@�@�y�^�y�^������͂������肷��ƊȒP�Ɏ��܂���B

�@�E�����ԓh���p�̃}�X�L���O�e�[�v���x�b�h�ɓ\��B

�@�@�����ԓh���������g�����R�͔M�ɋ�������ł��B

�@�@3M��343�����W���[�Ȃ悤�ł����A����nitto��No.7235���g���Ă��܂��B

�@�@�L�тɂ����A�Ђ��������ߎ����̔���ɕ����܂���B

�@�@���������A�}�X�L���O�e�[�v�̓x�b�h�̕ۉ����ʂ�����܂����A

�@�@���݂��ق�0.1mm�ł��̂Ńx�b�h�ƃm�Y���̌��Ԃ��ȈՓI�ɒ����������Ƃ��Ɍv�Z���y�ł��B

�@�@���ʂ̑傫��������2�d�\��ɂ���ƃx�b�h�̉��ʑ�ɂ��Ȃ�܂���B

�@�E�w�A�X�v���[�A�X�v���[�̂�A�X�e�B�b�N�̂�Ȃǂ��ʂ���Ē蒅�͋������͂���B

�@�@���͂��܂Ɏg�����x�ł����AABS���g���Ƃ��Ɉ��̌��ʂ͂���悤�ł��B

�@�@�w�A�X�v���[�̓P�[�v�X�[�p�[�n�[�h�A�X�e�B�b�N�̂�͂���Ȃ��s�b�g�����W���[�Ȃ悤�ł��B

�@�@

�@�E�r���h�^�b�N��A�|���J�[�{�l�[�g�t�B�����Ȃǂ̃V�[�g��\��

�@�@�r���h�^�b�N��3D�v�����^�[�p�ɊJ�����ꂽ�x�b�h�ւ̒蒅�͋����p�̃V�[�g�ł��B

�@�@����ABS���g���Ƃ��Ɍ��ʂ�����悤�ł��B

�@�@PLA�̏ꍇ�͕t�������đ��`�����͂����Ȃ��Ȃ邽�߁A�x�b�h�����M�����g�p��������ǂ��悤�ł��B

�@�@����PLA���g�����Ƃ��������߁A�����b�g�������邱�Ƃ��ł��������Ɏg�p���~�߂Ă��܂��܂����B

�@�@�|���J�[�{�l�[�g�t�B�����͖{���͖h�Ɨp�r�ŃK���X�̔�U�h�~�ړI�̂��̂ł��B

�@�@�r���h�^�b�N�Ɠ��l�̌��ʂ�����悤�ł��B

�@�@����ichibey�����̃u���O�L����q�����ݎ����Ă݂܂����B

�@�@���݂��������ł��̂ŏڂ�������܂��APLA�ł�������Ƃ����قǂłȂ��A

�@�@�����̂Ŏ����₷���Ǝv���܂����B