下記はホームページよりの引用です。

NPO法人 発明商品化協会「Invention Merchandising Association(IMA)」は、

国民の知恵を特許などの知的財産として、

社会に活用できるように支援する特定非営利活動法人です。

福岡が拠点で月1回の例会があり通常会員のみの参加ですが今回は、一般の方の参加も受け付けています。

会員の皆さんの発明品も展示されます。

このような機会は、ほとんど無い為、発明に興味のある方は参考になると思いますので是非、ご来場下さい。

詳細につきましては、ホームページ「NPO法人 発明商品化協会」をご覧ください。

2024年04月05日

2023年11月13日

トランジスタ技術(本)について

先日、テレビの「世にも奇妙な物語」の中で「トランジスタ技術の圧縮」と言うドラマがありました。

一般の方が見られたら、面白くも無いと思われたかも知れません。

昔、トランジスタ技術をよく読んでいましたので、内容が理解出来ました。

確かに、トランジスタ技術は分厚く、私も宣伝部分はちぎって薄くしてました。

テレビを見ながら一人で笑っていました。

家族はこのドラマ、何?と冷めた目で見てました。

本文は3分の1位で中央にあり、その両側に3分の1づつ宣伝部分がありました。

一応宣伝部分を見た後は、両側をちぎりました。

トランジスタ技術の内容はその時での先端技術が満載で勉強になりました。

またいつか読もうと思います。

一般の方が見られたら、面白くも無いと思われたかも知れません。

昔、トランジスタ技術をよく読んでいましたので、内容が理解出来ました。

確かに、トランジスタ技術は分厚く、私も宣伝部分はちぎって薄くしてました。

テレビを見ながら一人で笑っていました。

家族はこのドラマ、何?と冷めた目で見てました。

本文は3分の1位で中央にあり、その両側に3分の1づつ宣伝部分がありました。

一応宣伝部分を見た後は、両側をちぎりました。

トランジスタ技術の内容はその時での先端技術が満載で勉強になりました。

またいつか読もうと思います。

2023年10月31日

おもちゃ病院のドクターになる予定です。

現在、町内会の区長をしてますが、やっと来年3月で任期が終了します。

よって、時間に余裕が出て来ると思いますので、趣味等にも打ち込めそうです。

そこで、以前より考えていたおもちゃ病院のドクターをしようと思い、先日地元のおもちゃ病院を訪問して見学させて頂きました。

最初の予定では、1人で開設しようと思っていましたが、行ったおもちゃ病院では6名の方で対応してありました。いろいろ話を伺いましたが、ほとんどの拠点が複数名で対応してあるようです。

とりあえず、しばらく伺ってまず経験を積んだ方が良いみたいで月1回極力参加してみます。

実際の故障したおもちゃの修理を横で拝見させて頂きましたが、なんとか自分でも出来そうです。

しばらく、専門的な人と技術の話をしてませんでしたので、楽しかったです。

次は、工具類を持って修理したいです。新たな趣味、夢が増えました。

ボランティア活動はすでに発明商品化協会の会員ですし、2つ目になります。

趣味が増えすぎて大変ですが、時間を持て余す事が無く楽しいです。

よって、時間に余裕が出て来ると思いますので、趣味等にも打ち込めそうです。

そこで、以前より考えていたおもちゃ病院のドクターをしようと思い、先日地元のおもちゃ病院を訪問して見学させて頂きました。

最初の予定では、1人で開設しようと思っていましたが、行ったおもちゃ病院では6名の方で対応してありました。いろいろ話を伺いましたが、ほとんどの拠点が複数名で対応してあるようです。

とりあえず、しばらく伺ってまず経験を積んだ方が良いみたいで月1回極力参加してみます。

実際の故障したおもちゃの修理を横で拝見させて頂きましたが、なんとか自分でも出来そうです。

しばらく、専門的な人と技術の話をしてませんでしたので、楽しかったです。

次は、工具類を持って修理したいです。新たな趣味、夢が増えました。

ボランティア活動はすでに発明商品化協会の会員ですし、2つ目になります。

趣味が増えすぎて大変ですが、時間を持て余す事が無く楽しいです。

2023年01月08日

シェーバーの電池を替えました。

使っているシェーバー(パナソニック ES-STN2)が16年製でもう7年位になりました。

よって、電池の寿命がきました。

今までは、3〜4回使用で充電していましたが、現在は1〜2回使用で充電が必要になりました。

年数からしても、当然電池交換の時期です。

電池をアマゾンで注文し届きました。

さっそく、交換作業にはいります。

(ネット上で、交換に関する写真や動画がありますので参考にされたら良いと思います。

ただし、自己責任である程度工具を使いこなせる事が必要と思います。)

以前、分解掃除した事がありましたので、すんなりと作業は終わりました。

交換作業を写真に撮りました。

1枚目の写真が、ネジ外しです。

裏面の作業だけでよいです。

上側のネジ2本を外す時は、先にゴムパッキンを外します。(ゴムパッキンは小さめの時計ドライバーやピンセットで外せました)

外すとプラスネジ(#1)が見えますのでこのネジ2本を外します。

(ドライバーは#1の軸細めのプラスドライバーだけで作業が出来ました。)

次に下側のネジ1本を外します。

2枚目の写真がカバー2枚を外した所です。

先ず、白のカバーから外します。

下にスライドすると、すぐ外れます。

次に黒のカバーを下にスライドして外します。これもすぐ外れます。

ここで裏カバーが止まっている、ネジ4本が見えます。

3枚目の写真が裏カバーを外した所です。

裏カバーを止めているネジ4本を外して、裏カバーを垂直に持ち上げると取れます。

これで、電池が見えますので垂直に持ち上げると旧電池が取れます。

次に新電池を差し込みます。極性を間違えないにしてください。

後は、分解と逆の手順で組上げていきます。

せっかく分解したら、次いで使わなくなった歯ブラシ等で掃除しておくと良いと思います。

4枚目の写真が購入した電池の箱です。

パナソニックのシェーバーの電池はかなりの機種と互換性があるようです。

ネット上で調べると分かると思います。

よって、電池の寿命がきました。

今までは、3〜4回使用で充電していましたが、現在は1〜2回使用で充電が必要になりました。

年数からしても、当然電池交換の時期です。

電池をアマゾンで注文し届きました。

さっそく、交換作業にはいります。

(ネット上で、交換に関する写真や動画がありますので参考にされたら良いと思います。

ただし、自己責任である程度工具を使いこなせる事が必要と思います。)

以前、分解掃除した事がありましたので、すんなりと作業は終わりました。

交換作業を写真に撮りました。

1枚目の写真が、ネジ外しです。

裏面の作業だけでよいです。

上側のネジ2本を外す時は、先にゴムパッキンを外します。(ゴムパッキンは小さめの時計ドライバーやピンセットで外せました)

外すとプラスネジ(#1)が見えますのでこのネジ2本を外します。

(ドライバーは#1の軸細めのプラスドライバーだけで作業が出来ました。)

次に下側のネジ1本を外します。

2枚目の写真がカバー2枚を外した所です。

先ず、白のカバーから外します。

下にスライドすると、すぐ外れます。

次に黒のカバーを下にスライドして外します。これもすぐ外れます。

ここで裏カバーが止まっている、ネジ4本が見えます。

3枚目の写真が裏カバーを外した所です。

裏カバーを止めているネジ4本を外して、裏カバーを垂直に持ち上げると取れます。

これで、電池が見えますので垂直に持ち上げると旧電池が取れます。

次に新電池を差し込みます。極性を間違えないにしてください。

後は、分解と逆の手順で組上げていきます。

せっかく分解したら、次いで使わなくなった歯ブラシ等で掃除しておくと良いと思います。

4枚目の写真が購入した電池の箱です。

パナソニックのシェーバーの電池はかなりの機種と互換性があるようです。

ネット上で調べると分かると思います。

2022年12月07日

3Dプリンター買いました

アマゾンのブラックフライデーで3Dプリンターが安くなっていたので買いました。

Anycubic Kobra Go です。ネット上では沢山出ていますので、写真は省きます。

組上げるキットになっています。英文の取説しか無かったので、少し時間が掛りましたが、後で気が付いたら

付属のメモリーカード内にビデオがありました。これを見たら問題無くスムーズに作れたでしょう。

次は同じくメモリーカードにサンプルデータがありましたので、念のためプリントしてみました。

下記の写真が出来上がったフクロウのサンプルです。

右がフクロウです。左はあとで説明します。

フクロウはそこそこの出来上がりです。

細かく見ると線の段差がありますが、割と綺麗です。使ったフィラメントはPLAで植物由来のプラスチックで

環境にやさしいそうです。

いろんな簡単なサンプルを作る時は便利と思います。

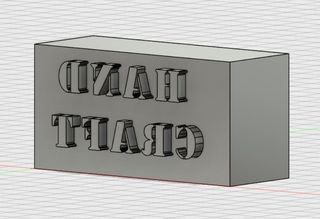

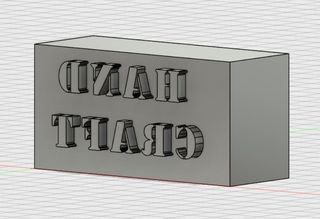

その後、自分でレザークラフトの刻印を作ろうと思い3DCADの勉強を始めました。

多少JW-CADを使っていましたので、良かったです。

3DCADソフトで調べてみたら、個人では無料で使えるAutodesk Fusion 360がありましたので、さっそくダウンロードして使いました。難しいと思いましたが、Autodesk で分かり易くビデオが初心者向けにあり、助かりました。

とりあえずHAND CRAFTの刻印の形が出来ました。

下記の図がFusion 360の一部です。

何とか使えそうです。

次にこのままのデータでは、3Dプリンターを動かす事が出来ませんでした。

さらに、curaと言うソフトでの変換が必要でした。

分からない事は、全てネット上で紹介してある情報で調べました。

沢山の情報があって助かりました。

次に実際、作ったデータを3Dプリンターに送り、作った刻印が上の写真の左の立方体のモノです。

完全に失敗しました。

文字が細かすぎて、プリント出来ませんでした。

文字まで正確にプリントするには、光造形3Dプリンターで無いとダメなようです。

用途に合わせて、使う必要があると思います。今回は良い勉強になりました。

小遣いが溜まったら、そのうち光造形3Dプリンターも買おうと思います。

Anycubic Kobra Go です。ネット上では沢山出ていますので、写真は省きます。

組上げるキットになっています。英文の取説しか無かったので、少し時間が掛りましたが、後で気が付いたら

付属のメモリーカード内にビデオがありました。これを見たら問題無くスムーズに作れたでしょう。

次は同じくメモリーカードにサンプルデータがありましたので、念のためプリントしてみました。

下記の写真が出来上がったフクロウのサンプルです。

右がフクロウです。左はあとで説明します。

フクロウはそこそこの出来上がりです。

細かく見ると線の段差がありますが、割と綺麗です。使ったフィラメントはPLAで植物由来のプラスチックで

環境にやさしいそうです。

いろんな簡単なサンプルを作る時は便利と思います。

その後、自分でレザークラフトの刻印を作ろうと思い3DCADの勉強を始めました。

多少JW-CADを使っていましたので、良かったです。

3DCADソフトで調べてみたら、個人では無料で使えるAutodesk Fusion 360がありましたので、さっそくダウンロードして使いました。難しいと思いましたが、Autodesk で分かり易くビデオが初心者向けにあり、助かりました。

とりあえずHAND CRAFTの刻印の形が出来ました。

下記の図がFusion 360の一部です。

何とか使えそうです。

次にこのままのデータでは、3Dプリンターを動かす事が出来ませんでした。

さらに、curaと言うソフトでの変換が必要でした。

分からない事は、全てネット上で紹介してある情報で調べました。

沢山の情報があって助かりました。

次に実際、作ったデータを3Dプリンターに送り、作った刻印が上の写真の左の立方体のモノです。

完全に失敗しました。

文字が細かすぎて、プリント出来ませんでした。

文字まで正確にプリントするには、光造形3Dプリンターで無いとダメなようです。

用途に合わせて、使う必要があると思います。今回は良い勉強になりました。

小遣いが溜まったら、そのうち光造形3Dプリンターも買おうと思います。

2022年10月01日

ミニ四駆 サスペンション部分試作しました。

忙しくなかなか進まないミニ四駆ですが、とりあえずサスペンション部分を試作してみました。

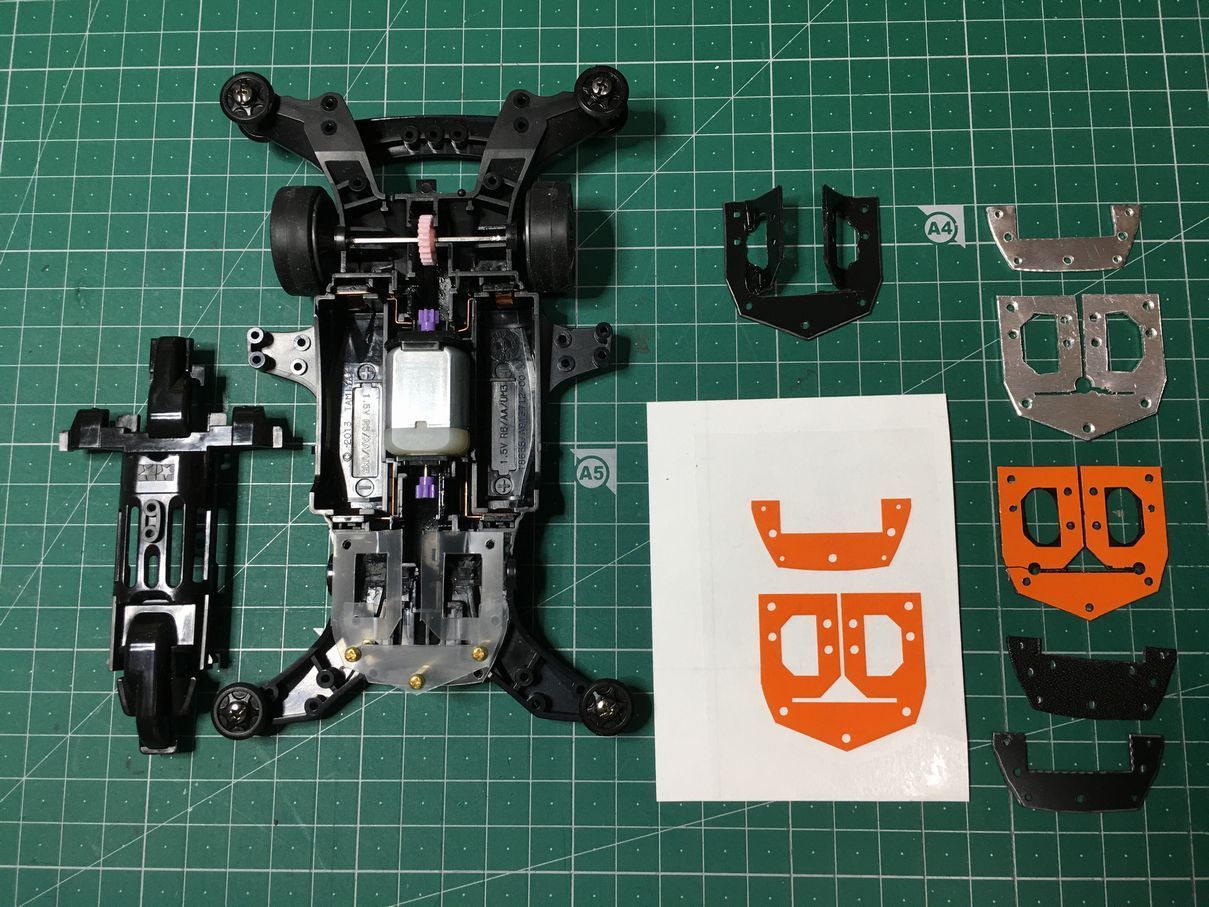

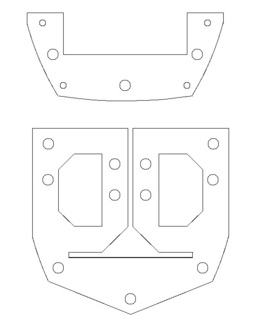

1枚目の写真が組上げる前です。

2枚の写真が組上げたものです。

これは試作ですので又、変わるかも知れません。

全部市販の材料を加工したものです。

ベアリングの外は真鍮パイプをカットしました。雌ネジを切っています。荒削りです。

シリンダー部は真鍮スペーサーで内部ネジ部を削ってます。

シャフト部分は2mm真鍮丸棒の一部雄ネジを切っています。

上部はフリーで動くようにしました。

全体的に長くなったので、ボディケースの一部を削らないといけないかも知れません。

又、サスペンション受け部の変更もしてます。

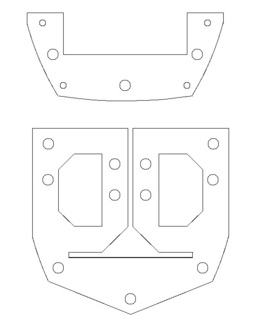

下記の図面が変更したものです。

まだまだ変更するかも知れませんが、今はこんな状態です。

1枚目の写真が組上げる前です。

2枚の写真が組上げたものです。

これは試作ですので又、変わるかも知れません。

全部市販の材料を加工したものです。

ベアリングの外は真鍮パイプをカットしました。雌ネジを切っています。荒削りです。

シリンダー部は真鍮スペーサーで内部ネジ部を削ってます。

シャフト部分は2mm真鍮丸棒の一部雄ネジを切っています。

上部はフリーで動くようにしました。

全体的に長くなったので、ボディケースの一部を削らないといけないかも知れません。

又、サスペンション受け部の変更もしてます。

下記の図面が変更したものです。

まだまだ変更するかも知れませんが、今はこんな状態です。

2022年08月25日

ミニ四駆始めました。

趣味が多くて、これ以上増やさないつもりでしたが、知人より勧められてミニ四駆を始めました。

今はミニ四駆の3回目のブームらしいですね。

プラモデルについては、小学6年の時、卒業していました。

よって、約60年ぶりのプラモデルです。

ミニ四駆のセットを1台いただき組み上げてみました。(MAシャーシ)

実に簡単で接着部分も無く、ネジ止めする程度です。

構造的には、サスペンションが無く常にグリップするには必要と思いました。

やり始めたら止まらい性分で、サスペンションを考え始めました。

先ず、JW-CADで図面を書き始めました。

試行錯誤しながら、10回以上書き直しました。

部品に使えそうな材料もネットで探しました。

ようやく、適した材料と工具も見つけ取り掛かっています。

今のところの状態が下記の写真です。

左がシャーシー部分です。先にフロント部分を改造しています。

改造に関しては、タミヤの基準を外れない範囲で作ろうとしています。

シャーシ部分のフロント側に乗せている部品は最初の試作品です。

とりあえず、クリアファイルを切って使ってどんな感じか作ったものです。

中央の紙の部分は、JW-CADからカッティングマシンでカッティングシートを切り出したものです。

このシートを使う材料に貼り、まずはアルミで作ってみました。

ところが、部品があまり小さいのでアルミは加工しずらいです。

フニャフニャになりました。このような用途には向いていませんでした。

それから又、材料を探しまわり次はカイダックを見つけました。

この材料は、衝撃に強く弾力もあり強度もあり加工もしやすいです。

価格が高いのがネックです。でも実際使ってみると、確かに優れたプラスチックと思います。

これが一番適していると思います。

ベース部分は何とかなりそうですので、これからはサスペンション部分を作って行きます。

完成までかなり時間がかかりそうです。

今はミニ四駆の3回目のブームらしいですね。

プラモデルについては、小学6年の時、卒業していました。

よって、約60年ぶりのプラモデルです。

ミニ四駆のセットを1台いただき組み上げてみました。(MAシャーシ)

実に簡単で接着部分も無く、ネジ止めする程度です。

構造的には、サスペンションが無く常にグリップするには必要と思いました。

やり始めたら止まらい性分で、サスペンションを考え始めました。

先ず、JW-CADで図面を書き始めました。

試行錯誤しながら、10回以上書き直しました。

部品に使えそうな材料もネットで探しました。

ようやく、適した材料と工具も見つけ取り掛かっています。

今のところの状態が下記の写真です。

左がシャーシー部分です。先にフロント部分を改造しています。

改造に関しては、タミヤの基準を外れない範囲で作ろうとしています。

シャーシ部分のフロント側に乗せている部品は最初の試作品です。

とりあえず、クリアファイルを切って使ってどんな感じか作ったものです。

中央の紙の部分は、JW-CADからカッティングマシンでカッティングシートを切り出したものです。

このシートを使う材料に貼り、まずはアルミで作ってみました。

ところが、部品があまり小さいのでアルミは加工しずらいです。

フニャフニャになりました。このような用途には向いていませんでした。

それから又、材料を探しまわり次はカイダックを見つけました。

この材料は、衝撃に強く弾力もあり強度もあり加工もしやすいです。

価格が高いのがネックです。でも実際使ってみると、確かに優れたプラスチックと思います。

これが一番適していると思います。

ベース部分は何とかなりそうですので、これからはサスペンション部分を作って行きます。

完成までかなり時間がかかりそうです。

2022年07月14日

ファンブログがHTTPS化されました。

待ち望んでいた、ファンブログがHTTPS化されました。

有難うございます。

安全面で心配でしたが、こらからは安心です。

又、スマホでチェックしようとした時の警告も無くなり良かったです。

有難うございます。

安全面で心配でしたが、こらからは安心です。

又、スマホでチェックしようとした時の警告も無くなり良かったです。

2022年03月31日

更新さらに遅れそうです。

4月より新たに別の仕事が入って来て、ブログの更新が遅れそうです。

よろしくお願いします。

よろしくお願いします。

2022年02月27日

ミシンをメンテナンスしました。

最近、職業用ミシンから異音が出てきました。

定期的に注油部分にミシンオイルは注油していますが、それ以外の個所と思われました。

ミシンは10年位前に購入したジャノメの780DBです。今まで何のトラブルもありません。

1枚目の写真が780DBです。

職業用なので、かなり頑丈に出来ています。

音を聞いていたら、どうも底の部分から聞こえました。

よって、底のカバーを外してみました。ネジ4本だけでしたから簡単に外れました。

2枚目の写真が底全体です。

部品がどれも頑丈そうです。

とりあえず、全体的に注油してみましたが、それでも異音が止まりません。

そこで、プラスチックカバーを外してみました。

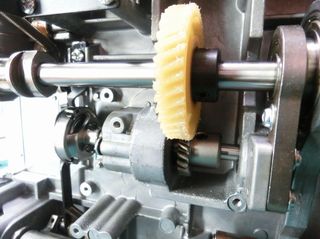

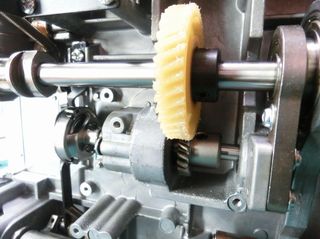

3枚目の写真がプラスチックカバーを外したところです。

ヘリカルギヤ(らせん状のギヤです)の大きいギヤがプラスチックです。エンジニアリングプラスチックのようです。強そうです。小さいギヤが金属です。

このギヤにグリースが塗ってあったのが、10年の間に飛び散ったようです。

異音はこの部分から聞こえてました。

早速、掃除してギヤ表面にまんべんなくグリースを塗りました。

4枚目の写真が塗ったところです。

写真では見にくいですが、半透明のシリコーングリースを塗りました。

これで、異音は止まりました。

4枚目の写真が使ったシリコーングリースです。

安くてプラスチックにも良さそうでしたので、使いました。

使い慣れているミシンですが、今後も問題なく使えそうです。

定期的に注油部分にミシンオイルは注油していますが、それ以外の個所と思われました。

ミシンは10年位前に購入したジャノメの780DBです。今まで何のトラブルもありません。

1枚目の写真が780DBです。

職業用なので、かなり頑丈に出来ています。

音を聞いていたら、どうも底の部分から聞こえました。

よって、底のカバーを外してみました。ネジ4本だけでしたから簡単に外れました。

2枚目の写真が底全体です。

部品がどれも頑丈そうです。

とりあえず、全体的に注油してみましたが、それでも異音が止まりません。

そこで、プラスチックカバーを外してみました。

3枚目の写真がプラスチックカバーを外したところです。

ヘリカルギヤ(らせん状のギヤです)の大きいギヤがプラスチックです。エンジニアリングプラスチックのようです。強そうです。小さいギヤが金属です。

このギヤにグリースが塗ってあったのが、10年の間に飛び散ったようです。

異音はこの部分から聞こえてました。

早速、掃除してギヤ表面にまんべんなくグリースを塗りました。

4枚目の写真が塗ったところです。

写真では見にくいですが、半透明のシリコーングリースを塗りました。

これで、異音は止まりました。

4枚目の写真が使ったシリコーングリースです。

安くてプラスチックにも良さそうでしたので、使いました。

使い慣れているミシンですが、今後も問題なく使えそうです。